Курсовая работа Логистика. Управление запасами в закупочной логистике (на примере мебельного предприятия Клен)

Скачать 394 Kb. Скачать 394 Kb.

|

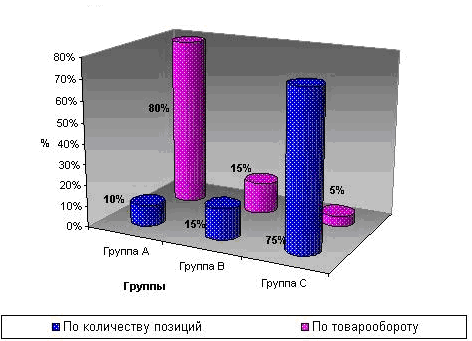

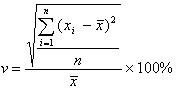

1.2. Оптимальный размер запасовСтраховые запасы служат своего рода «аварийным» источником снабжения в тех случаях, когда спрос на данный товар превышает ожидания. На практике спрос на товары удается точно спрогнозировать чрезвычайно редко. Это же относится и к точности предсказания сроков реализации заказов. Отсюда и необходимость в создании страховых товарно-материальных запасов. Можно выделить несколько причин, по которым предприниматели заказывают больше объем товаров, чем требуется на данный момент. Во-первых, это связано с задержкой получения заказанных товаров. Во-вторых, возможность получить товар в неполном объеме, что вынуждает заказчиков (в особенности посредников) хранить какое-то время те или иные товары на складе. В-третьих, предоставление скидок, получаемые заказчиком при покупке им крупной партии товаров. В-четвертых, транспортные, накладные и др. расходы остаются одинаковыми независимо от объема партии. Например, стоимость одного контейнера будет одна и та же независимо от того, загружен полностью контейнер или нет. Создание запасов требует дополнительных финансовых затрат. Поэтому возникает необходимость в сокращении этих финансовых затрат с помощью достижения оптимального баланса между объемом запаса, с одной стороны, а с другой — финансовыми затратами6». Этот баланс достигается выбором оптимального объема партий заказанных товаров, или определением экономического (оптимального) размера заказа — EOQ (economic order quantity), который вычисляется по формуле: EOQ = 2AD/vr где, А — затраты на производство; D — средний уровень спроса; v — удельные затраты на производство; r — затраты на хранение. Предлагаемые компанией услуги в той или иной степени, представляют собой функцию ее резервных запасов, и наоборот: резервные запасы компании являются функцией ее услуг. Ясно, что компания будет пытаться минимизировать уровень своих резервных запасов в соответствии с декларированной ею стратегией обслуживания заказчиков. И здесь опять возникает необходимость компромисса — на этот раз между издержками хранения резервных запасов, предназначенных для приспособления к неожиданным колебаниям спроса, и выгодами, получаемыми компанией при поддержании такого уровня обслуживания своих клиентов. Следовательно, определение точного уровня необходимых резервных запасов зависит от трех факторов, а именно: возможного колебания сроков восстановления уровня запасов; колебания спроса на соответствующие товары на протяжении срока реализации заказа; осуществляемой данной компанией стратегии обслуживания заказчиков. Определить точный уровень необходимых резервных запасов в условиях нестабильности сроков реализации заказов, изменчивого спроса на товары и материалы достаточно сложно. Для нахождения удовлетворительных решений проблем, связанных с резервными товарно-материальными запасами, необходимо использовать моделирование или имитацию различных сценариев. Поскольку на предприятиях различных отраслей создание товарно-материальных запасов определяется той специфической ролью, которую они играют в процессе выпуска продукции, то объяснимы и различия в подходах к политике капиталовложений в данной области и к определению приоритетности задач, решаемых в ходе производства. Например, на некоторых предприятиях народного хозяйства основной задачей является контроль за сырьем, в других — за готовой продукцией, а на предприятиях отраслей, производящих инвестиционные товары, большая часть организационных усилий концентрируется на контроле за незавершенным производством. 1.3. Система управления запасамиУчитывая потенциальное значение запасов, исследование логистической системы должно включить проблему управления запасами, которая конкретизируется в следующих вопросах: Какой уровень запасов необходимо иметь на каждом предприятии для обеспечения требуемого уровня обслуживания потребителя? В чем состоит компромисс между уровнем обслуживания потребителя и уровнем запасов в системе логистики? Какие объемы запасов должны быть созданы на каждой стадии производственного процесса? Должны ли товары отгружаться непосредственно с предприятия? Каково значение компромисса между выбранным способом транспортировки и запасами? Каковы общие уровни запасов на данном предприятии, связанные со специфическим уровнем обслуживания? Как меняются затраты на содержание запасов в зависимости от изменения количества складов? Как и где следует размещать страховые запасы? Перспективным вариантом решения проблем складирования является «производство без складов», внедрение которого невозможно без кардинальных изменений во всем комплексе процессов, обеспечивающих производство и требующее значительных финансовых вложений. При этом необходимо было решить несколько задач, среди которых, прежде всего, выделим задачу создания высокоточной информационной системы по управлению запасами, позволяющей использовать банк данных в реальном масштабе времени. Логистическая система управления запасами проектируется с целью непрерывного обеспечения потребителя каким-либо видом материального ресурса. Реализация этой цели достигается решением следующих задач: учет текущего уровня запаса на складах различных уровней; определение размера гарантийного (страхового) запаса; расчет размера заказа; определение интервала времени между заказами. Для решения проблем, связанных с запасами предназначены модели управления запасами. Модели должны отвечать на два основных вопроса: сколько заказывать продукции и когда. Есть множество разнообразных моделей, каждая из которых подходит к определенному случаю, рассмотрим четыре наиболее общих модели7: Модель с фиксированным размером заказа Модель с фиксированным интервалом времени между заказами Модель с установленной периодичностью пополнения запасов до установленного уровня Модель «Минимум — Максимум» Модель с фиксированным уровнем запаса работает так: на складе есть максимальный желательный запас продукции (МЖЗ), потребность в этой продукции уменьшает ее количество на складе, и как только количество достигнет порогового уровня, размещается новый заказ. Оптимальный размер заказа (ОР) выбирается таким образом, чтобы количество продукции на складе снова ровнялось МЖЗ, так как продукция не поставляется мгновенно, то необходимо учитывать ожидаемое потребление во время поставки. Поэтому необходимо учитывать резервный запас (РЗ), служащий для предотвращения дефицита. Для определения максимального желательного запаса (МЖЗ) используется формула: МЖЗ = ОР + РЗ. Модель с фиксированным интервалом времени между заказами работает следующим образом: с заданной периодичностью размещается заказ, размер которого должен пополнить уровень запаса до МЖЗ. Модель с установленной периодичностью пополнения запасов до установленного уровня работает следующим образом: заказы делаются периодически (как во втором случае), но одновременно проверяется уровень запасов. Если уровень запасов достигает порогового, то делается дополнительный заказ. В зафиксированные моменты заказов расчет размера заказа производится по следующей формуле: РЗ = МЖЗ – ТЗ + ОП, где РЗ — размер заказа, шт.; МЖЗ — желательный максимальный заказ, шт.; ТЗ — текущий заказ, шт.; ОП — ожидаемое потребление за время. В момент достижения порогового уровня размер заказа определяется по следующей формуле: РЗ = МЖЗ – ПУ + ОП, где РЗ — размер заказа, шт.; МЖЗ — максимальный желательный заказ, шт.; ПУ — пороговый уровень запаса, шт.; ОП — ожидаемое потребление до момента поставки, шт. Модель «Минимум —Максимум» работает следующим образом: контроль за уровнем запасов делается периодически, и если при проверке оказалось, что уровень запасов меньше или равен пороговому уровню, то делается заказ. При ближайшем рассмотрении этих моделей видно, что первая модель довольно устойчива к увеличению спроса, задержке поставки, неполной поставке и занижение размера заказа. Вторая модель устойчива к сокращению спроса, ускоренной поставке, поставке завышенного объема и завышенного размера заказа. Третья модель объединяет все плюсы двух первых моделей. Для получения ответа на вопросы: когда и сколько заказывать материалов, необходимо рассчитать объем резервного запаса и оптимального размера заказа. При расчете объема резервного запаса (РЗ) рассматривается два случая: спрос на продукцию (Tд) — детерминированная или случайная величина. В первом случае: PЗ = Пд x Tзп, где Tзп — время возможной задержки поставки. Во втором, время поставки и время возможной задержки поставки — детерминированы. Значит ежедневный спрос за предыдущий период определяется как математическое ожидание и дисперсия. Время между моментом размещения заказа и моментом его получения (Q): Q = Tп + Tзп. Спрос за время равен сумме ежедневных спросов, если более 4-х дней, то суммарный спрос распределен по нормальному закону с математическим ожиданием M(Пq) = Q * M(Пд), и дисперсией D(Пq) = Q * M(Пд). Зададимся вероятностью возможного дефицита Таким образом, находим уровень резервного запаса из условия, что вероятность возможного дефицита будет не более заданного. Оптимальный размер заказа находится по формуле Уилсона: где К — затраты на размещение одного заказа; h — издержки на хранение 1 ед. продукции в ед. времени. Выше были рассмотрены однопродуктовые модели. В реальных ситуациях заказы делаются не на отдельные виды продукции, а на множество с одними транспортными расходами. При переходе к многопродуктовой ситуации расчеты резервного запаса и оптимального размера заказа не меняются. В этих случаях более жизненными являются вторая и третья модели. 1.4. Методы контроля за уровнем запасов 1.4.1. АВС–анализ Прародителем АВС-анализа стало правило Парето, открытое в 1897 г. итальянским экономистом Вильфредо Парето (Vilfredo Pareto, 1848-1923 гг.), которое гласит: 20% ассортиментных позиций приносит 80% прибыли. На практике АВС–анализ выглядит, например, следующим образом8: • 10% позиций ассортимента (группа А) дает 80% товарооборота; • 15% позиций ассортимента (группа В) дает 15% товарооборота; • 75% позиций ассортимента (группа С) составляют 5% товарооборота (рис. 1). Р  исунок 1 Распределение ассортимента по АВС–группам Итак, 25% ассортиментных позиций составляют 95% товарооборота. При всех многочисленных плюсах данного метода существует один значительный минус: данный метод не позволяет оценивать сезонные колебания товаров. Сезонные препараты из группы «А» могут мигрировать и в группу «В» и в группу «С», ложась серьезным грузом в товарные остатки, а непродуманное сокращение группы «С» может привести к сокращению ассортимента и как следствие снижению оборота, в тоже время; оставшиеся товары распределятся снова по тому же принципу. Для принятия решения об оптимизации ассортимента и структуры товарных запасов наиболее прогрессивные руководители используют сочетание АВС-анализа и XYZ-анализа, о котором пойдет речь далее. 1.4.2. XYZ–анализ XYZ-анализ – метод, позволяющий анализировать и прогнозировать стабильность тех или иных бизнес-процессов или бизнес-объектов (например, стабильность продаж отдельных видов товаров, предсказуемость рыночного поведения различных групп покупателей, колебания уровня потребления тех или иных ресурсов и т.п.)9. В сочетании с АВС – анализом – это выявление безусловных лидеров (группы АХ) и аутсайдеров (СZ). Результатом XYZ - является группировка ресурсов по трем категориям10: • Категория X – группы товаров, характеризуются стабильной величиной потребления и высокими возможностями прогнозирования. • Категория Y – группы товаров, характеризуются известными сезонными колебаниями и средними возможностями их прогнозирования. • Категория Z – группы товаров с нерегулярным потреблением, какие-либо тенденции отсутствуют, точность прогнозирования невысокая. В сочетании с АВС – анализом XYZ – это выявление безусловных лидеров (группы АХ) и аутсайдеров (С Z). Всего при проведении совмещенного анализа получаем девять групп товаров: • AX, AY, AZ • BX, BY, BZ • CX, CY, CZ В группу X попадают товары с колебанием продаж в течение года от 5 до 15%, в группу Y - от 15 до 50%, в группу Z попадают товары с непредсказуемыми колебаниями продаж и, как следствие, не поддающиеся прогнозу. Для кого представляет наибольший интерес XYZ –анализ? В первую очередь – это дистрибуторы и производители, имеющие в России свои склады. Не секрет, что любая закупка товаров связана с большими издержками для компании (логистика, хранение и т.д.), а так же с прямыми рисками, как например списание товара по сроку годности. Ведение точной сбалансированной закупки является приоритетной задачей как оптового, так и розничного предприятия, особенно в сфере фармации, где многие товары являются сезонными, а значит, подвержены значительным колебаниям продаж. АВС-анализ и XYZ-анализ превосходно дополняют друг друга. Если АВС-анализ позволяет оценить вклад каждого товара, структуру сбыта, то XYZ -анализ позволяет оценить скачки сбыта (его нестабильность). Методика XYZ -анализа заключается в присвоении каждой товарной позиции коэффициента вариации. В нашем случае – это коэффициент, показывающий отклонение анализируемого показателя от среднеарифметического значения. Коэффициент вариации выражается в процентах. Например: значение коэффициента вариации в 1% или менее, говорит о том, что среднестатистические продажи по товару мало подвержены сезонным (или иным) колебаниям; значение коэффициента вариации в 25% - это сигнал к тому, что для данных препаратов среднестатистическое значение продаж не верно. Расчет коэффициента вариации (V). Формула для расчета коэффициента вариации:  где хi — значение параметра по оцениваемому объекту за i-тый период, x — среднее значение параметра по оцениваемому объекту анализа, п — число периодов. 1.4.3. Q- и Р-модели Существует две основные модели управления запасами: модель с фиксированным объемом (называемая также моделью экономичного размера заказа или Q-моделью) и модель с фиксированным периодом (называемая также периодической моделью, моделью периодического контроля или Р-моделью)11. Основное различие между ними состоит в следующем: при управлении по Q-модели очередной заказ на поставку осуществляется в момент, когда запас материала снизился до заданного уровня R (точка заказа). Это событие может произойти в любой момент и зависит от скорости потребления ресурса. Решение, принимаемое в Q-моделях можно сформулировать, например, так: когда уровень запаса снижается дол 75 ед. материала, следует заказать еще 85 ед. материала. При управлении запасами по Р-модели размещение очередного заказа осуществляется через заранее определенный (контрольный) период. Использование Q-модели предполагает постоянный контроль остатка запаса. Эта модель требует, чтобы каждый раз, когда проводится изъятие ресурсов из запаса или добавление их в запас, выполнялась проверка, достигнута ли точка очередного заказа. При управлении по Р-модели вычисление остатка запаса проводится лишь по истечении контрольного периода. Ниже в табл. 1 представлены некоторые различия, которые обычно оказывают влияние на выбор той или иной модели. Таблица 1

Для разработки модели управления запасами необходимо установить функциональную взаимосвязь между интересующими нас переменными. В данном случае нас интересуют общие затраты на создание запасов, которые можно выразить уравнением TC = DV + (D/Q)A + 0,5QC, где TC - суммарные годовые затраты (в денежных единицах); D - годовая потребность в ресурсе (в натуральных единицах); V - цена единицы закупаемого ресурса; Q - объем заказываемого ресурса (оптимальная величина Q называется экономичным размером заказа (Economic Order Quantity - EOQ) или Qопт); А - затраты на размещение одного заказа; С - годовые издержки хранения единицы среднего запаса ресурса. Слагаемые первой части уравнения представляют собой: DV - общую стоимость закупки ресурсов, исходя из годовой потребности в них; (D/Q)A - годовые затраты на размещение заказов; 0,5QC - годовые издержки хранения. Затем для разработки модели управления запасами необходимо определить ту величину заказа Qопт, при которой суммарные затраты минимальны. Согласно уравнению Уилсона Qопт = Поскольку эта модель предполагает, что потребность и время выполнения заказа являются постоянными величинами, резервный (буферный) запас не требуется, и точка повторного заказа R определяется по формуле R = aL, где a - средняя дневная потребность в изделиях (постоянная величина); L - время выполнения заказа в сутках (постоянная величина). 2. ОПТИМИЗАЦИЯ ЗАПАСОВ НА ОСНОВЕ ИМИТАЦИОННОГО МОДЕЛИРОВАНИЯ В данной главе курсовой работы в качестве практического материала взята за основу статью, опубликованную в журнале «Логистика» №1 за 2004 год12. Ее авторами являются сотрудники кафедры организации и управления Белорусского государственного экономического университета г. Минска, кандидаты экономических наук Алексей Быков и Евгений Велесько. Ими разработана методика оптимизации запасов готовой продукции предприятия с использованием метода имитационного моделирования. Разработанная методика успешно апробирована на мебельном предприятии «Клен» г. Минска в Белоруссии, производящем мебель, и позволила сократить действующую там норму запаса мебели в четыре раза. Исходные данные для расчета взяты из сводной оборотно-сальдовой ведомости предприятия. В результате моделирования найдена оптимальная норма запаса, которая оказалась ниже фактической в четыре раза. На основании проведенного исследования был разработан алгоритм оптимизации запасов готовой продукции предприятия, который представлен на схеме (табл. 2)13. По мнению разработчиков, разработанные методика и модель могут быть адаптированы к условиям предприятий самых различных отраслей экономики. 2.1. Характеристика мебельного предприятия ООО «Клен» В начале 2001 года итальянская мебельная фирма «Император» и одно из крупных белорусских объединений по производству мебели учредили совместное белорусско-итальянское предприятие ООО «Клен» по производству домашней мебели. Уже через полгода новое предприятие осуществило свои первые продажи в нескольких регионах России и столичных городах СНГ. Такой результат предприятия основывался на следующих фактах: Итальянская компания имеет положительный опыт работы в Европе, и ее известный брэнд способствовал успеху нового предприятию. Наличие в Белоруссии дешевой древесины и рабочей силы. Наличие относительно свободных от конкуренции сегментов рынка. Уже около года специалисты по маркетингу из итальянской компании отмечают устойчивый рост спроса на хорошую мебель из Европы, несмотря на ее дороговизну (так как ее приходится привозить из-за границы). Такие факторы, как наметившееся оживление белорусской экономики, позволяют надеяться на рост покупательского спроса на качественную мебель в ближайшей перспективе. В момент создание предприятия «Клен» 49% акций получила итальянская сторона и 51% - белорусская. Согласно учредительным документам, руководство новой компании обеспечивали итальянские менеджеры. Первые шаги нового предприятия внушили оптимизм. Цеха по производству мебели, расположившиеся в корпусах белорусского соучредителя, уже в августе 2001 года выпустили первую партию мебели, которая отличалась отличным качеством по сравнению с мебелью, производимой белорусскими предприятиями и европейским дизайном, но стоила гораздо дешевле импортируемой в Белоруссию. Своих магазинов новое предприятие «Клен» еще не имело, однако специализированные магазины в Белоруссии и России дали положительный отзыв о продукции после первых продаж. 2.2. Постановка задачи Вместе с первыми успехами пришли новые проблемы. Стали очевидными некоторые промахи в стратегическом управлении. Но самым неприятным было то, что белорусские управляющие предприятием-соучредителем и итальянские управляющие предприятием «Клен», как оказалось, по-разному понимали стратегическую перспективу компании, а также способы решения возникших проблем14. Белорусская сторона считала, что через 2-3 года новое предприятие должно отказаться от услуг итальянских дизайнеров и создать условия для производства мебели, сочетающей итальянские традиции и новые тенденции современной Белоруссии. Итальянские же менеджеры считали абсурдным развивать несуществующий, по их мнению, белорусский стиль, используя раскрученный брэнд итальянской фирмы «Император». И итальянская, и белорусская сторона признавали, что расчеты на минимизацию издержек производства за счет дешевого российского сырья не оправдались. Ни одна лесозаготовительная организация Белоруссии не могла фактически гарантировать поставку качественной древесины. Никакие попытки переговоров по поводу заготовки древесины в определенный сезон и ее правильной сушки, предусмотренные технологией, не давали нужного результата. Итальянским менеджерам «Клена» было очевидно, что переход на белорусскую древесину может обернуться катастрофой для предприятия. Однако белорусские технологи и представители предприятия-учредителя считали, что в течение 1-2 лет должен быть построен полностью замкнутый производственный цикл (заготовка леса, производство высококачественной древесины, ее складирование, своевременная поставка в производственные цеха). Итальянские менеджеры наотрез отказывались обсуждать даже саму идею закупки участков леса для воспроизводства качественной древесины в условиях неопределенности российского законодательства в отношении земли. Их новым решением было закупать древесину за рубежом. Также обеими сторонами активно обсуждалась проблема оптимизации готовых запасов предприятия «Клен», так как эта проблема весьма актуальна для предприятий, поскольку излишки запасов вызывают дефицит денежных средств и ограничивают условия финансовой активности. Финансирование запасов за счет кредитов банков при сегодняшнем размере их процентных ставок снижает прибыль предприятия. Некоторые из итальянских менеджеров стали обсуждать различные нововведения перспективности работы предприятия. Ведь, выйдя на полную проектную мощность, «Клен» начала перерабатывать готовую продукцию на 75 000–100 000 долларов в год. Появление излишков запасов обычно связано с ошибками в прогнозировании спроса или отсутствием гибкого графика выпуска продукции. Исследования, проведенные на ряде белорусских предприятий, в том числе и «Клене», показали, что чрезмерно большие запасы готовой продукции чаще всего являются результатом неэффективного планирования и управления ресурсами, отсутствия взаимосвязи между производственными и сбытовыми процессами. В действительности не только слишком большие, но и слишком малые запасы негативно сказываются на результатах работы предприятий. Дефицит сбытовых запасов в условиях жесткой конкуренции предприятий-производителей приводит к потере клиентов из-за отсутствия необходимого товара на складе и их переключению на товары-аналоги, производимые конкурентами. Решающим фактором, влияющим на совершение их покупки, кроме цены является доступность. Следовательно, в случае дефицита сбытовых запасов предприятие теряет возможную прибыль, которую способно было бы получить при наличии достаточного количества готовой продукции. Другими словами, существует определенный оптимум запасов готовой продукции, при соблюдении которого предприятие сокращает затраты и увеличивает свою прибыль. Основная проблема при поиске оптимальной величины запасов - прогнозирование спроса, величина которого носит вероятностный характер. В известных моделях оптимизации запасов, как детерминированных (модель Уилсона), так и стохастических, целевая функция ориентирована на снижение общих затрат по управлению запасами (которые включают расходы, связанные с хранением и организацией заказов) и в некоторых случаях на предупреждение экономического ущерба, обусловленного отсутствием запаса. Такой подход позволяет найти оптимальную норму запаса аналитическим методом, что заметно упрощает процедуру расчета. С другой стороны, в данных моделях система управления запасами рассматривается в отрыве от остальных подсистем предприятия. Это не позволяет использовать такие модели для обоснования тех решений, которые выходят за рамки оптимизации запасов определенной группы товаров. Задача состоит в оптимизации многономенклатурных запасов, распределении во времени производственной программы предприятий, а также оценки влияния изменения нормы запасов на финансовые результаты предприятия. 2.3. Сущность методики Спрос на продукцию - случайная величина. На нее кроме целенаправленных действий самого предприятия, определяемых его сбытовой политикой, оказывает влияние сезонность, покупательная способность населения, действия конкурентов. Предсказать точную величину спроса в планируемом периоде невозможно. Предполагается, что объем сбыта, объем производства и величина запаса оцениваются в отпускных оптовых ценах производителя без учета налога на добавленную стоимость. На размер запаса кроме спроса оказывает влияние динамика выпуска продукции. В случае согласованности между сбытовыми и производственными процессами предприятия и при наличии резерва производственных мощностей увеличение спроса может сопровождаться ростом выпуска продукции, но это не будет означать необходимость резкого увеличения сбытового запаса. Предприятия массового производства также могут управлять объемами выпуска продукции на основании прогнозирования сезонных колебаний спроса, тем самым минимизируя размер сбытовых запасов. Например, при ярко выраженном сезонном спросе предприятие должно проводить политику сезонного найма персонала и арендовать в пик деловой активности дополнительные производственные мощности, избавляясь от необходимости формировать резервный сбытовой запас во время спада продаж. И наоборот, взаимно не согласованные колебания спроса и выпуска продукции могут усилить амплитуду колебаний сбытового запаса, нанося существенный ущерб финансовым результатам предприятия и увеличивая риск его неплатежеспособности. При разработке простейшего варианта модели оптимизации запасов мебельного предприятия «Клен» приняты два допущения15: Годовой план выпуска продукции базируется на прогнозных данных о спросе в будущем году, поэтому совокупный годовой объем производства предполагается равным прогнозу сбыта продукции на будущий год; Для равномерной загрузки производственных мощностей выпуск продукции осуществляется одинаковыми темпами в течение года. Прогнозируемый объем запаса продукции в конце каждого месяца определяется как остаток запаса на начало месяца плюс предполагаемый спрос, который является случайной величиной, минус среднемесячный выпуск продукции по прошлогодним данным. Таблица 216

Искомой величиной в представленной модели является запас на начало планируемого года, все остальные помесячные параметры модели следует рассчитывать на основе генерации случайной величины спроса, предполагаемого выпуска продукции и величины запаса в предыдущем месяце. Для применения модели необходимо увязать величину запаса с определенными затратами (потерями). В зависимости от начального запаса, спроса и объема производства прогноз запаса на конец каждого месяца может принимать положительное или отрицательное значение. Если величина запаса больше нуля, то в течение данного месяца предприятие будет иметь излишек товара, который не востребован покупателями. Из оборота предприятия будут отвлечены денежные ресурсы, которые могли бы быть использованы для получения дохода и предприятие понесет затраты, связанные с омертвлением капитала. Размер этих затрат предположительно равен средней рыночной ставке ссудного процента - такой процент за инвестированный капитал платит предприятие, если использует банковский кредит для финансирования запасов. Если же запас финансируется за счет собственных средств или беспроцентного кредита, то предприятие будет нести в таком же объеме потери прибыли, которую оно получило бы, если ссудило бы вложенные в запас денежные средства под проценты (рис. 2). Рисунок 2 Общая схема регулирования запасов Следует принять во внимание, что процесс увеличения запаса вызывает отток денежных средств не в размере полной себестоимости запаса, а лишь в размере переменных затрат в ней. К переменным затратам обычно относят прямые материальные затраты и прямые расходы на оплату труда. Все остальные издержки считаются постоянными, на величине которых не сказывается объем производства продукции. Таким образом, потери от омертвления капитала в каждом месяце определяется как произведение следующих показателей: прогнозируемой величины запаса готовой продукции; коэффициента, равного отношению переменных затрат в выручке и характеризующего необходимый объем финансирования от общей стоимости запаса; среднемесячной процентной ставки по кредитам. Если прогнозируемая величина запаса на конец месяца принимает отрицательное значение, то предприятие испытывает дефицит товара, необходимого для удовлетворения спроса. В таком случае величина потерь в течение месяца будет равна сумме недополученной маржинальной прибыли из-за отсутствия необходимого количества товара на складе предприятия. Эту прибыль можно оценить как произведение двух показателей прогнозируемой величины дефицита запаса и коэффициента, характеризующего отношение маржинальной прибыли к выручке. Критерием оптимизации размера сбытового запаса служит минимум суммарных годовых затрат, включающих потери маржинальной прибыли и затраты, вызванные омертвлением капитала.2004 N1 2.4. Общие выводы Исследования показали, что для расчета оптимальной нормы запаса на мебельном предприятии «Клен» нужно установить различные величины сбытового запаса на начало планируемого периода путем перебора отчетных данных за прошлые периоды, затем провести моделирование возможной динамики запасов и продаж на протяжении года по каждому значению начальной нормы запаса и рассчитать суммарную величину затрат для полученных значений. Запас, которому соответствует минимум суммарных годовых затрат будет оптимальным. Чтобы увеличить точность расчетов, целесообразно провести моделирование динамики запасов не за один год, а за больший период (например, 3 или 5 лет) и определить среднегодовую сумму затрат для каждого нормативного значения17. Предполагаемый экономический эффект от установления новой нормы запаса оценивается как разница среднегодовых суммарных затрат при фактическом уровне запаса и среднегодовых суммарных затрат, соответствующих его оптимальному уровню. Разработанная методика и модель могут быть применены также для оптимизации производственной программы предприятия во времени. В случае если спрос на продукцию характеризуется сезонными колебаниями, целесообразно внести в модель поправку на сезонность спроса. Это позволит проводить более точные расчеты запасов, а также рационально спланировать производственную программу. Введенная на мебельном предприятии «Клен» система оптимизации управления запасами является сложной с математической точки зрения. В ней спрос описывается с помощью вероятностных нестационарных распределений. Преимуществом этой модели является наиболее точное отражение характера спроса. Кроме характера спроса на продукцию при построении модели управления запасами, приходится учитывать и другие факторы: 1) сроки выполнения заказов, т.е. интервал времени между моментом подачи заказа и поступлением заказанной продукции в адрес потребителя. Этот интервал может быть постоянным или носить случайный характер; 2) процесс пополнения запаса, который может быть мгновенным (например, при поступлении заказанной продукции железнодорожным транспортом) или равномерным во времени (например, при поступлении продукции по трубопроводам или от своих же цехов); 3) период времени, в течение которого осуществляется регулирование уровня запаса. В зависимости от отрезка времени, на котором можно надежно прогнозировать, он может быть конечным или бесконечным; 4) число взаимосвязанных пунктов хранения запасов; 5) число видов продукции, когда существует зависимость между различными видами продукции при их хранении в одном складском помещении; 6) наличие ограничений по оборотным средствам и складской площади для хранения поступающей продукции, по заказным и транзитным нормам и др. Текущий запас в определенный момент времени можно рассчитать по формуле: 3т = q — pt, (3.1) где 3 — размер текущего запаса в t-й момент времени; q — размер партии (максимальный размер текущего запаса); р — среднесуточный расход; t — время, истекшее после поступления очередной партии материалов на склад. Средний текущий запас равен половине максимального текущего запаса: Оптимизация текущего запаса заключается в выборе наиболее экономичного размера партии (заказа). При этом рассматриваются преимущества и недостатки поступления поставки потребителю, крупными или мелкими партиями. Для определения оптимального размера партии поставки все затраты, связанные с материально-техническим снабжением потребителя, следует разделить на две группы: а) постоянные транспортно-заготовительные расходы в расчете на одну партию поставки (один заказ) продукции — С1; б) переменные затраты на хранение единицы продукции в запасе — С2. Отсюда можем определить суммарные затраты на один заказ и хранение продукции в течение года: С = C1n+ С2 где C1,C2 — постоянные и переменные расходы; n — число заказов в год. Определим число заказов в год: n = где Q — годовая потребность в данной продукции. Из формул (3.3) и (3.4) находим: С = С1 Поскольку ставится задача минимизировать расходы, связанные с заказом и хранением партии, необходимо приравнять к нулю производную Находим размер оптимальной партии: qопт = Теперь определяем оптимальное число поставок в год: n = Оптимальный интервал между поставками равен: t = Средний уровень запаса: qср = Применение этих формул для планирования размера текущих запасов может дать значительный экономический эффект. Следует отметить, что для оптимизации запасов на мебельном предприятии «Клен» была использована лишь информация финансовой отчетности предприятия, так как наблюдался излишек запасов, и спрос был полностью удовлетворен. При проведении расчетов на других предприятиях такой информации может быть недостаточно, если фактический уровень сбытового запаса ниже оптимального, то на основании данных финансовой отчетности невозможно определить объем неудовлетворенного спроса. 3. ПЕРСПЕКТИВЫ РАЗВИТИЯ СИСТЕМЫ ОПТИМИЗАЦИИ УПРАВЛЕНИЯ ЗАПАСАМИ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||