|

|

Жидкостные ракетные двигатели. В. Г. Попов, Н. Л. Ярославцев К65 Жидкостные

б)

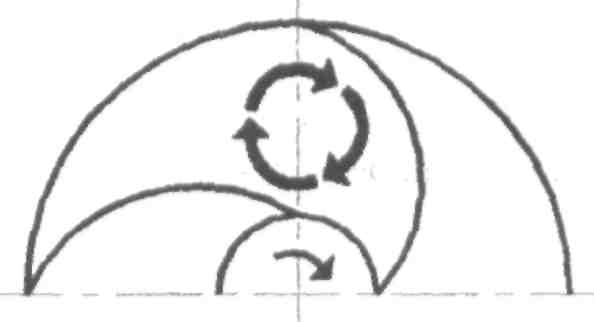

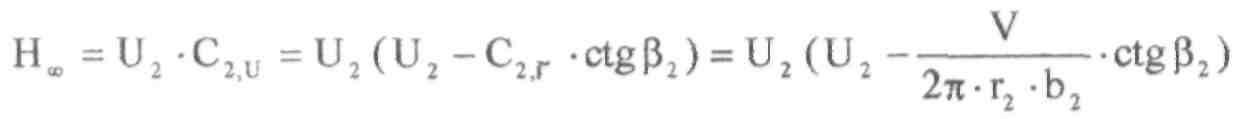

Рис.66 Рис.66Неравномерности полей давления, скорости и пульсации в межлопаточном канале крыльчаткиОбъемная производительность насоса может быть определена по следующей зависимости:  где: b 2 - ширина выходного сечения крыльчатки. Радиальная составляющая абсолютной скорости на выходе из крыльчатки С 2,г определяется из выражения:

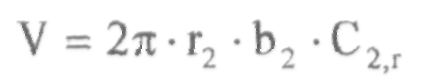

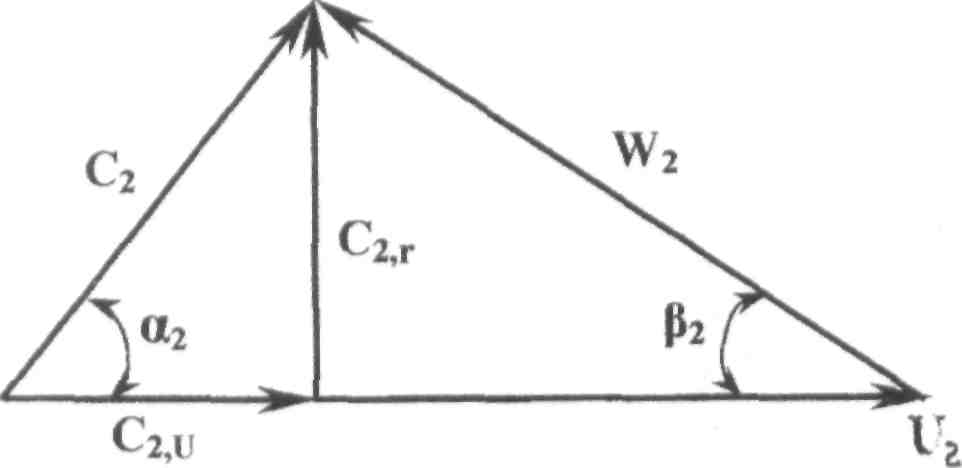

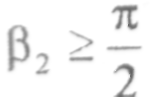

Теоретический напор насоса при бесконечном числе лопаток, с учетом, рис.67, что:

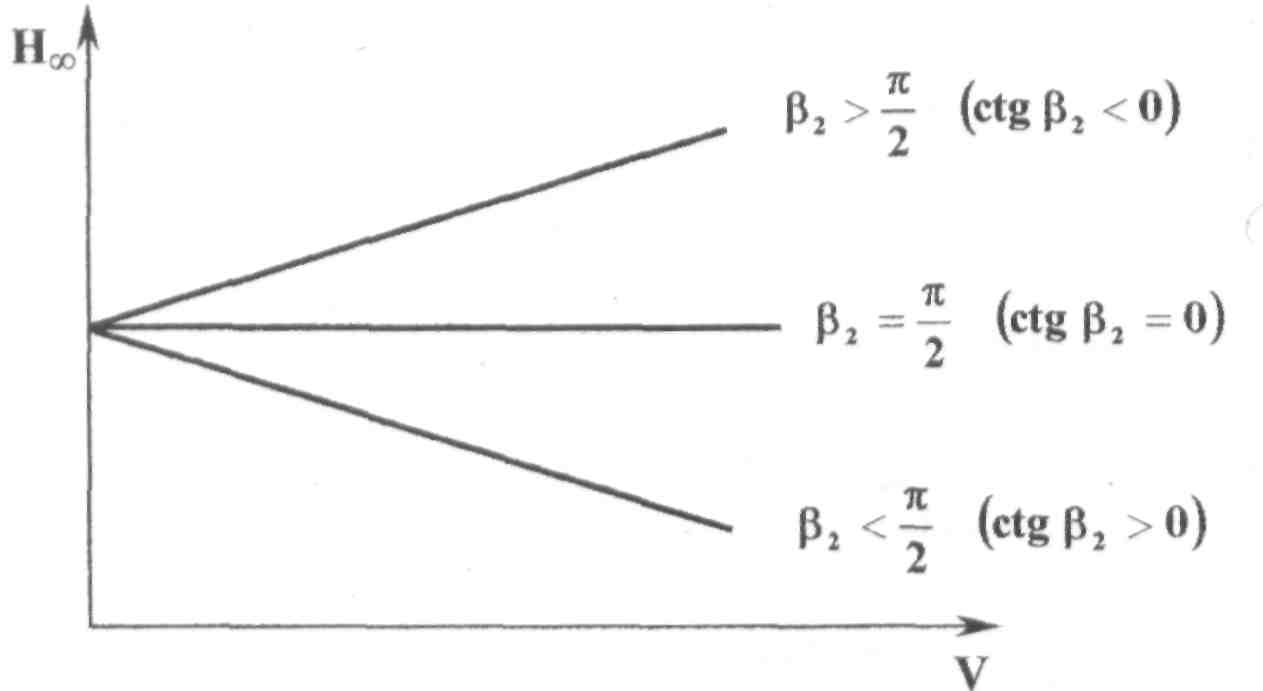

равен:  Рис.67 Рис.67Треугольник скоростей на выходе из центробежного насоса Напорная характеристика насоса представляет зависимость напора от объемной производительности при постоянном числе оборотов крыльчатки, рис.68.  Рис.68 Рис.68Напорная характеристика насоса с бесконечным числом лопаток крыльчатки 116

В центробежных насосах меньше меньше  , т.к. при увеличе- , т.к. при увеличе-

нии  наблюдается существенный рост гидравлического сопротивле- наблюдается существенный рост гидравлического сопротивле-

ния жидкости в межлопаточном канале.

Поток жидкости при движении от входного сечения насоса до выхода аз диффузора испытывает неоднократные повороты, проходит сужения и рас-ширения канала, обтекает входные кромки лопаток и т.п. Во всех этих случаях теряется энергия на преодоление местного сопротивления, кроме того, всегда существуют потери на трение жидкости о стенки. Эти суммарные потери энергии в процессе течения жидкости через насос составляют гидравлические потери.

Зависимость гидравлических потерь в насосе от объемной производительности очень сложна: минимальные гидравлические потери имеют место при расчетном режиме течения жидкости, т.е. при расчетном значении объемной производительности насоса. Действительная напорная характеристика насоса Нд= f ( V) представляет собой параболу, рис.69.

Рис.69

Напорные характеристики центробежного насоса

8.8. Кавитация

Кавитация - процесс образования пузырьков пара в тех зонах жидкости, в которых статическое давление меньше давления насыщенного пара,

завершающийся заполнением этих пузырьков жидкостью при их попадании в зону повышенного давления. Это явление наблюдается при чрезмерно больших скоростях жидкости (числах оборотов крыльчатки - n).

При высоких скоростях движения потока статическое давление может стать меньше давления насыщенных паров Psи тогда происходит закипание

жидкости, т. е. возникает кавитация.

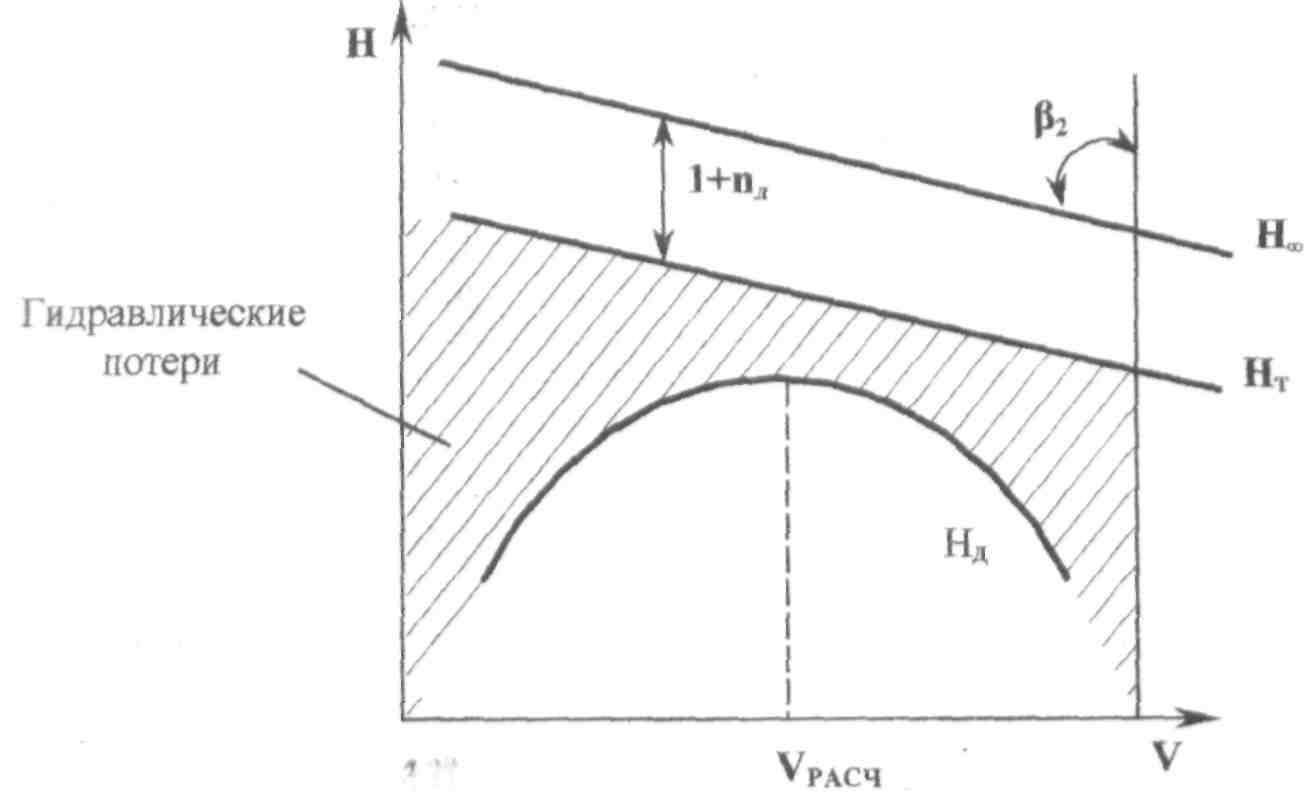

В колесе центробежного насоса в отношении кавитации наиболее опасным является сечение входа жидкости на лопатки колеса, где полное давление жидкости минимально (насос еще не сообщил жидкости энергии), а абсолютная и относительная скорости потока велики.

Высокие относительные скорости жидкости на входе в лопатку способствуют образованию полостей пониженного давления с задней стороны лопатки, рис.70, т.е. способствуют возникновению кавитации. Кроме того, неравномерное поле абсолютных скоростей при подходе к лопатке вызывает дополнительное падение давления в струйках, где скорость будет больше средней.

Рис.70

Область пониженного давления при обтекании лопаток насоса

Кавитация нарушает нормальную работу насоса по двум причинам.

Во-первых, вследствие того, что часть объема, подаваемого насосом, оказывается заполненной парами жидкости, происходит падение напора и уменьшение расхода подаваемой жидкости.

Во-вторых, при попадании жидкости, имеющей в своей массе паровые мешки, в область более высоких давлений пар конденсируется и заполнение объема паровых мешков жидкостью происходит с большой скоростью (до 1500—1800 м/сек), что приводит к явлению гидравлического удара в момент заполнения объема. Совокупность направленных гидравлических ударов в фокус полусферы паровых объемов, находящихся на поверхности лопаток, приводит к эрозионному разрушению металла.

Различают режимы частичной и полной кавитаций. При режиме частичной кавитации, образовавшиеся пузырьки пара успевают «захлопнуться» во входном сечении крыльчатки. Так как кавитационная эрозия развивается постепенно, то ввиду малой продолжительности работы насосов ЖРД указанный режим работы не опасен. Однако кавитация в межлопаточной полости насосов ЖРД (режим полной кавитации) недопустима из-за падения напора и уменьшения объемной производительности.

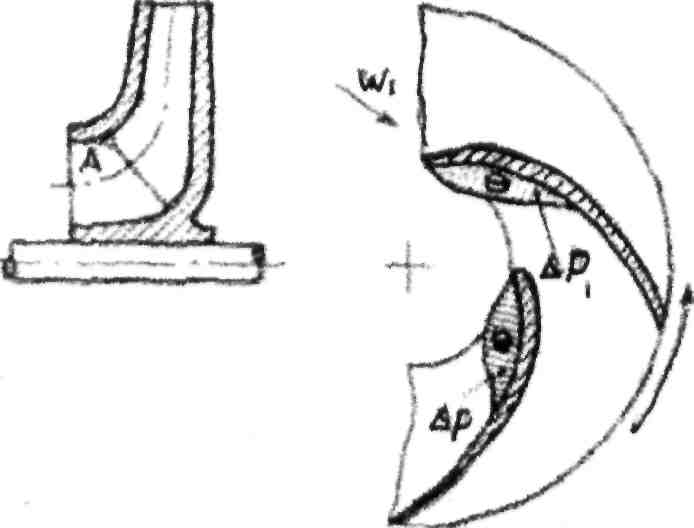

Изменение напора при возникновении кавитации характеризуется так называемыми кавитационными характеристиками.

Различают срывные характеристики, рис.71, а, 6, т. е. зависимость напора Н от давления на входеРвх(или величиныРвх — Ps), и кавитационные характеристики, выражающие зависимость предельного давления на входе Рвх кав, ниже которого начинается кавитация, от числа оборотов п и объемной производительности V, рис.71 в. Срывные характеристики получают по результатам испытания насосов при заданных объемной производительности и числе оборотов.

Рис.71

Кавитационные характеристики: а,б — срывные характеристики; в — кавитационная характеристика

Рвх.кав =f(n. У)

Предельное давление на входе Рвхкав, ниже которого начинается кавитация, определяется как давление, при котором падение напора составляет 2— 3%. На основании серии проведенных испытаний строят кавитационные характеристики Рвх.кав. = f (n,V), рис.71, в. Кавитационные свойства насоса надежно устанавливаются только опытным путем.

Наименьшее давление при входе на лопатки Ртinможет быть определено как разность статического давления на входе в колесо Рвхи величины

дополнительного падения давления вследствие образования зон пони- вследствие образования зон пони-

женного давления и неравномерности абсолютных скоростей, т. е.

Условие безкавитационной работы:

или

Величина (Рвх— Ps) характеризует напор, который еще может быть

использован для увеличения скорости потока без возникновения кавитации и называется кавитационным запасом.

При прочих равных условиях увеличение числа оборотов насоса п и

объемной производительности Vприводит к увеличению относительной и абсолютной скорости потока, а, следовательно, и к увеличению опасности возникновения кавитации. С ростом п и Vкавитация на лопатках возникает при меньших давлениях на входе.

При расчете насосов одной из основных задач является определение максимально допустимого по условиям кавитации числа оборотов насоса при заданных значениях давления на входе и объемной производительности. Исходя из условия безкавитационной работы

и проведя анализ величины составляющих  получим расчетную формулу для определения максимально допустимого числа оборотов насоса (формула С. С. Руднева):  где: С - антикавитационный коэффициент насоса; Н вх - напор на входе в крыльчатку насоса; Нs - напор, соответствующий условиям образования насыщенных паров жидкости. Для обычных насосов С =800—1100. Для колес с высокими антикави-тационными свойствами, имеющих особые формы и лопатки специального профиля, С может достигать 2000—2200. При применении осевых или шнеко-вых преднасосов, что является одной из основных мер предотвращения кавитации, величина С увеличивается до 3000—3100. Имеются данные, что с помощью преднасосов удается повысить С до значений 3500—4000.

Кавитация может быть предотвращена также наддувом баков до 2—6 ата (= 0,2 / 0,6 МПа), что обеспечивает повышение давления на входе в насос, или применением крыльчаток с двухсторонним подводом жидкости.

Антикавитационные свойства насосов зависят от их конструктивных решений (количества и длины лопаток, угла атаки и т.д.), а также от термодинамических свойств подаваемого компонента.

8.9. Предвключенные насосы

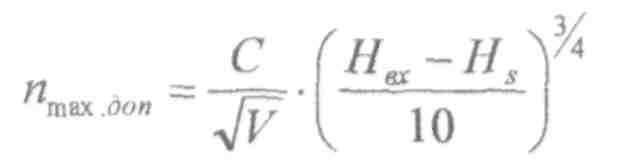

Предвключенные насосы обеспечивают увеличение давления жидкости на входе в основной центробежный насос. Они бывают струйные и шнековые (бустерные).

Работа струйного преднасоса основана на процессе инжекции, т.е.

увеличении давления на входе в основной центробежный насос путем

подпитки поступающего потока жидкости более высоконапорной струей,

отбираемой от выхода центробежного насоса, рис.72. '

Рис.72

Схема струйного преднасоса: /—сопло; 2

входная магистраль центробежного насоса

Повышение давления во входном сечении центробежного насоса определяется энергией струи, вытекающей из центрального сопла. Достоинство струйных насосов в их конструктивной простоте и отсутствии вращающихся частей. Однако коэффициент полезного действия этих насосов невысок и для обеспечения существенного повышения давления в магистрали они требуют на привод большого расхода высоконапорной струи. Струйные насосы пока не нашли применения в ЖРД в качестве основных насосов, хотя в последнее время рассматривается возможность их использования .

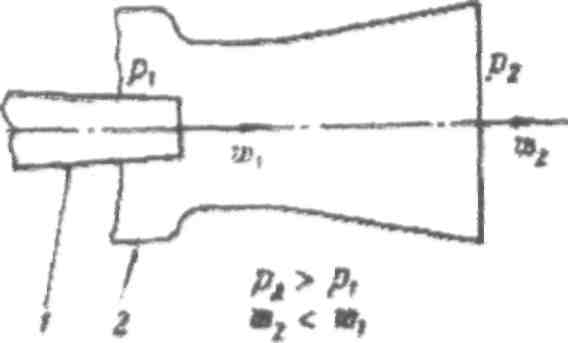

Шнековый преднасос - это осевой насос, состоящий из 2х - 3х винтовых лопаток трапециидального сечения, рис.73.

Рис. 73

Шнековый преднасос

Шнековый преднасос не только повышает давление жидкости, но и создает закрутку потока, уменьшающую относительную скорость движения жидкости на входе. Напорность шнека составляет 3—20% от общего напора центробежного насоса.

Такой насос обладает повышенными антикавитационными свойствами по сравнению с центробежными насосами. Это достигается за счет того, что:

разница давления на рабочих и нерабочих поверхностях шнека существенно ниже, чем у лопаток центробежных насосов;

осевой подвод жидкости уменьшает возможность появления процесса кавитации у верхних кромок шнека.

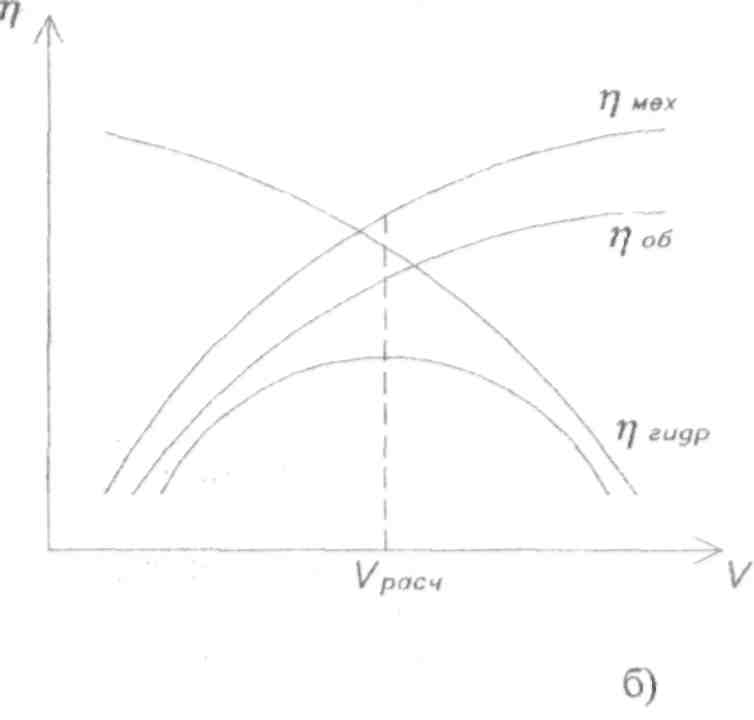

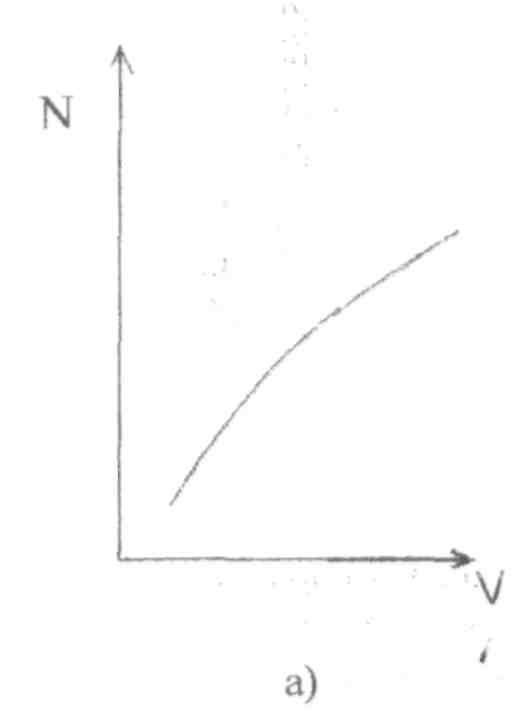

8.10. Зависимость мощности и к.п.д. насоса от его объёмной производительности

С увеличением объемной производительности насоса наблюдается рост мощности насоса, рис.74, а :

Коэффициент полезного действия насоса определяется по формуле:

При увеличении объемной производительности объемный к.п.д. г|об также увеличивается, т.к. доля утечек по отношению к расходу жидкости, перекачиваемой насосом, уменьшается, рис.74, б.

Гидравлический к.п.д.  с ростом объемной производительности с ростом объемной производительности

уменьшается, т.к. увеличивается скорость жидкости, а значит потери на трение и удар, рис.74, б.

С увеличением объемной производительности насоса доля механических потерь, по сравнению с увеличением мощности уменьшается, следовательно,  растет, рис.74, б. растет, рис.74, б.

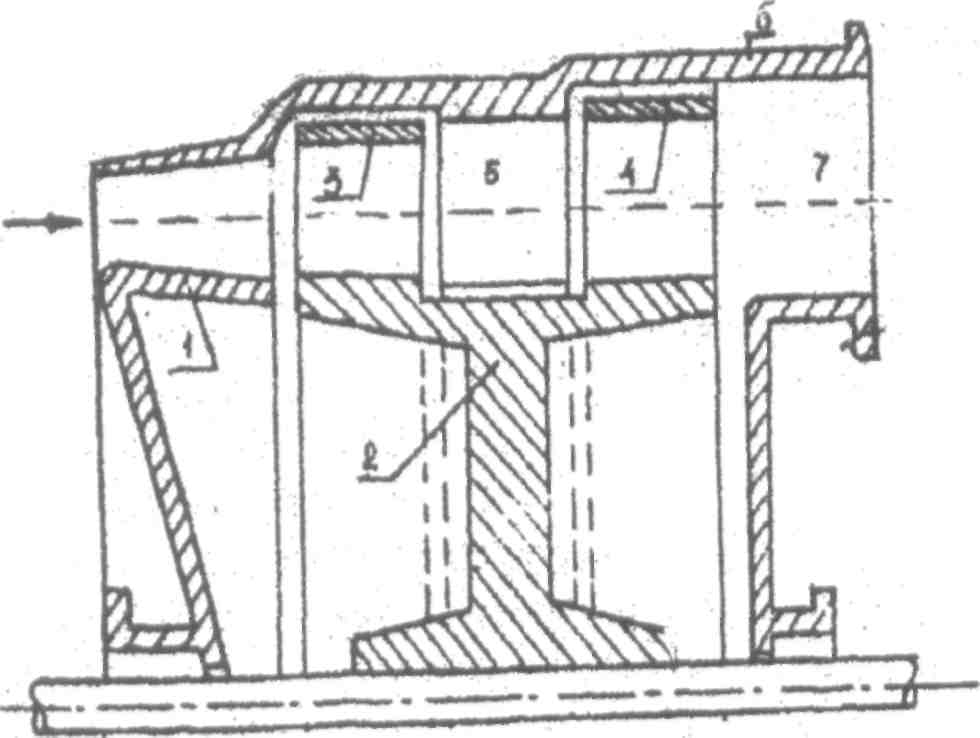

Рис.74 Рис.74 Зависимость мощности и к.п.д. насоса от его объёмной производительности. 8.11. Турбина ТНА Одним из основных элементов ТНА является газовая турбина. В турбине потенциальная энергия продуктов сгорания из газогенератора или паров охладителя преобразуется в механическую работу турбины. Турбина предназначена для приведение во вращение насосов ТНА. Турбина состоит из соплового аппарата 1, рабочего колеса 2 с двумя рядами рабочих лопаток 3 и 4, направляющего аппарата 5 и корпуса турбины 6 с выходным патрубком 7, рис.75. Первая ступень турбины представляет совокупность соплового аппарата 1 и лопаток рабочего колеса 3, вторая образована неподвижными лопатками направляющего аппарата 5 и вторым рядом рабочих лопаток 4. Преобразование энтальпии газового потока в механическую энергию вращения вала осуществляется в два этапа: энтальпии газового потока - в кинетическую энергию струи (в сопловом аппарате); кинетической энергии струи - в механическую энергию вращения вала (на рабочем колесе).

Рис.75

Конструкция турбины ТНА

Валы турбонасосных агрегатов (ТНА) работают при высоких нагрузках и больших числах оборотов. Для облегчения веса их делают полыми. Наибольшие знакопеременные напряжения в металле вала возникают на его наружной поверхности. При этом всякого вида резкие переходы, следы от режущего инструмента и другие дефекты поверхности являются концентраторами напряжений. В этих местах при работе могут образоваться трещины, что приведет к поломке вала. Поэтому особое внимание уделяется чистоте отделки поверхности вала с введением в некоторых случаях упрочняющих операций. Отделке подвергаются не только места под подшипники, уплотнения, посадки, но и все другие участки вала, не сопрягаемые с другими деталями.

Большие числа оборотов (10000—20000 об/мин и более) заставляют конструктора назначать очень жесткие допуски на соосность шеек и посадочных мест, точность расположения осевого отверстия, разностенность и другие размеры. Малейшие геометрические погрешности приводят к неравномерному распредзелению вращающихся масс металла, что вызывает вибрации и тряску ТНА.

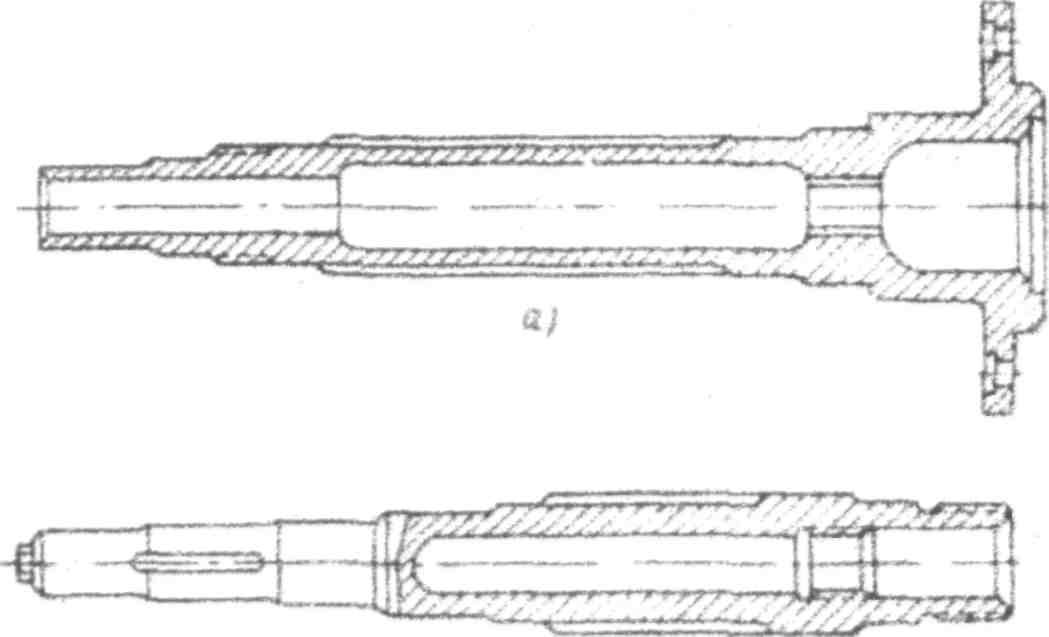

На рис.76 изображено два наиболее характерных типа валов: с фланцем (а) и без фланца (б).

Наиболее ответственные валы изготовляются из высококачественной легированной стали с пределом прочности после соответствующей термической обработки 1000—1200 Мн/м2(100—120 кГ/мм2). Применяются стали 2X13, 18ХНВА, 40ХНМА, 12ХНЗА и некоторые другие.

Для менее ответственных валов используются стали типа 38ХА или сталь 45.

Диски турбин ТНА работают при больших числах оборотов, вследствие чего в металле возникают высокие напряжения от действия центробежных сил. Кроме того, возникают температурные напряжения от неравномерности нагрева металла диска.

б!

Рис.76

Характерные типы валов

Диски турбин изготовляют из высоколегированных сталей и сплавов, обладающих высокой прочностью и жаростойкостью: стали ЭИ415, ЭИ481, ЭИ395, Х18Н9Т, сплавы ЭИ437Б, ЭИ617 (ХН70ВМТЮ) и другие.

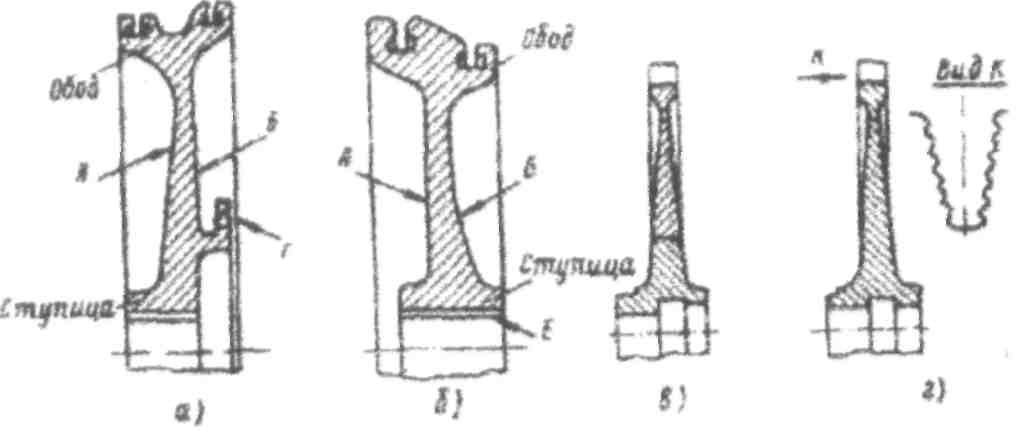

Форма дисков определяется из условия равнопрочности, т. е. примерно равной нагруженности металла во всех сечениях диска.

На рис.77 изображено несколько характерных конструкций дисков турбин. Диск состоит из ступицы для соединения с валом, обода для крепления лопаток и средней части, соединяющей ступицу с ободом. Нагрузка от центробежных сил возрастает по мере приближения к ступице, что вызывает необходимость выполнять среднюю часть с постепенным утолщением к ступице. Профили А и Б средней части получаются сложными, что затрудняет обработку диска. Хотя торцовые поверхности А и Б не сопрягаются с другими деталями, они должны быть выполнены точно, с высокой чистотой поверхности. Все дефекты механической обработки в виде рисок (следов от резца) или переходов являются концентраторами напряжений и понижают механическую прочность диска. Очень большое значение имеет равномерное распределение массы металла по диску.

Даже небольшие односторонние утолщения приводят к неравномерности распределения массы, что ведет к неуравновешенности. При быстром вращении неуравновешенных дисков появляются недопустимые вибрации тур-

бины, которые могут привести к аварии. Поэтому при конструировании дисков задаются жесткие допуски на все размеры дисков.

|

|

|

Скачать 4.57 Mb.

Скачать 4.57 Mb.