Учебник ВСЭ Сенченко. В. П. Фролов Заведующий кафедрой эпизоотологии и микробиологии Ставропольской сельскохозяйственной академии, доктор биологических наук, профессор, заслуженный деятель науки рф, членкорреспондент Академии Аграрн

Скачать 6.49 Mb. Скачать 6.49 Mb.

|

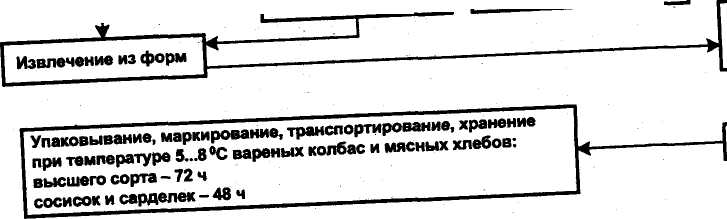

Глава 7            температур! Белковые препараты Гидратация водой Шпик - охлаждение до /ры212°С И   змельчение на шпигорезке змельчение на шпигорезкеПосол при температуре 2±2°С сухой солью при степени измельчения: 2-6 мм —12-24ч 8-12 мм —12-24ч 16-25 мм —24-48 4 в кусках—48-72 ч Концентрированным рассолом при измельчении до 2-6 мм — 6-24 ч Измельчение на волчке Подготовка сырья: размораживание, разделка, обвалка, жиловка, измельчение П   одготовка пряностей и чеснока одготовка пряностей и чеснокаВ   ода, лед 10-35 % от массы сырья ода, лед 10-35 % от массы сырья  Приготовление фарша на куттере, куттере-мешалке 8-12 мин Приготовление фарша на куттере, куттере-мешалке 8-12 мин| Перемешивание в мешалке 5-8 мин |    Наполнение оболочек Наполнение оболочекили форм, формирование батонов Подготовка оболочек            Мясные хлеба. Запекание Мясные хлеба. Запеканиепри температуре 150-180 °С 150-180 мин Колбасные изделия в формах В   арка при температуре арка при температуре94...95»С 95-100 мин Обжарка при температуре 90±Ю°С В   арка при температуре арка при температуре73...85°С40-50мин до температуры в центов батона 70^18С Охлаждение до температуры в иентре батона 4 -t.4 °C К   онтроль качества онтроль качествас— i. — —. —— — —• — -"•"- "" Me" в куттер добавляют расчетное количество чешуйчатого льда в начале куттерования, чтобы поддерживать температуру 12...15"С. При измельчении сырья на вакуумных куттер'ах получаются фарш и готовые изделия более высокого качества, потому что в процессе куттерования при высокой скорости вращения ножей в фарш попадает большое количество воздуха, а в условиях вакуума аэрации фарша не происходит, улучшается консистенция фарша, окраска, повышается выход готовой продукции, сокращаются число и размер микропор, увеличивается степень измельчения волокон, что приводит к повышению водосвязывающей способности и липкости фарша, увеличению плотности колбас. При изготовлении вареных колбас с неоднородной структурой тонко измельченный фарш перемешивают в мешалках 5-8 мин и последовательно добавляют измельченный шпик, грудинку (краснодарская колбаса), полужирную свинину (свиная, степная, угличская колбасы), язык (краснодарская, волгоградская, телячья), гемолит (москворецкая колбаса), говядину жило-ванную 1 сорта (киевская), фисташки (телячья), свиную обрезь (сельская), свиную щековину (субпродуктовая колбаса). При использовании несоленого шпика и свиной грудинки в мешалку добавляют соль из расчета 2,5 % от массы шпика. Приготовление фарша (кроме волгоградской, киевской, краснодарской, москворецкой, сельской, свиной, степной, субпродуктовой, телячьей, угличской колбас) может быть закончено на куттере без применения мешалки. В этом случае за 0,5-1 мин до окончания куттерования вводят предварительно охлажденный шпик, нарезанный на шпигорезке на полосы длиной 20-30 см и шириной 5-6 см. Готовый фарш подают к шприцам. Наполнение колбасной оболочки фаршем производится под давлением в специальных машинах-шприцах. Фаршем вареных колбас оболочки наполняют менее плотно, по сравнению со шприцеванием копченых и сырокопченых колбас. Фарш вареных колбас на пневматических шприцах рекомендуется шприцевать при давлении 0,4-0,5 МПа, на гидравлических - при 0,8-1,0 МПа, фарш сосисок и сарделек - при 0,4-0,8 МПа. Для обнаружения металлических примесей, которые могут попасть в фарш, на патрубке шприца устанавливают сигнализаторы. Наполнение фаршем искусственных оболочек производят с использованием цевок диаметром 40-60 мм. Для уплотнения, повышения механической прочности и товарной отметки колбасные батоны после шприцевания перевязывают шпагатом по специальным утвержденным схемам вязки. При 370 выпуске батонов в искусственной оболочке, где напечатаны наименование и сорт колбасы, поперечные перевязки не обязательны. Вязку батонов производят вискозным шпагатом, шпагатом № 1,2 - батоны в широких оболочках, шпагатом № 1,0 и льняными нитками - батоны в оболочках диаметром до 80 мм. Вышприцованные и перевязанные батоны колбасы прокалывают в нескольких местах штриковкой, состоящей из 4-5 тонких игл. Это делают для того, чтобы удалить из батонов воздух, который попадает в фарш при обработках на волчках, куттерах и мешалках. Воздух распределяется в виде мелких или крупных включений, создающих в готовых изделиях пористость или крупные пузыри - фонари. Воздушные фонари являются серьезным дефектом колбасных изделий, они вызывают частичное обесцвечивание фарша, способствуют прогорканию шпика, снижают стойкость готовой продукции при хранении, ухудшают товарный вид готовой продукции. Батоны в целлофане не штрикуют. Перевязанные и проштрикованные батоны навешивают за петли шпагата на палки так, чтобы они не соприкасались между собой, так как вся их поверхность должна быть доступна для теплого воздуха и дымовых газов в обжарочных камерах, иначе возможно образование слипов - необжаренных, увлажненных мест на оболочке, снижающих товарный вид и стойкость колбасы. Сосиски навешивают на более тонкие палки, так как в местах соприкосновения сосисок с палкой также могут образоваться слипы. Для навешивания используют деревянные палки диаметром 25-30 мм, их длина соответствует размеру рам или рамных тележек. Количество батонов, навешиваемых на одну палку, зависит от их диаметра, веса и формы. Палки к шприцовочным столам подают в специальных тележках, в которых они находятся в вертикальном положении. Палки с колбасными изделиями помещают на рамы или специальные напольные рамные тележки. Необходимо следить, чтобы на раме был только один сорт колбасы. В зависимости от вида колбасных изделий на одну раму навешивают от 100 до 250 кг колбасы. Длина батонов вареных колбас должна быть не менее 150 мм, длина свободных концов шпагата и оболочки диаметром до 80 мм должна быть не более 20 мм, диаметром свыше 80 мм - не более 30 мм, при товарной отметке - не более 70 мм. При наличии специального оборудования и маркированной оболочки концы батонов могут закрепляться металлическими скрепками с наложением или без наложения петли. 371  Термическая обработка вареных колбас состоит из нескольких процессов: осадки, обжарки, варки, копчения, охлаждения и сушки. Назначение их - доведение колбасных изделий до готовности, придание им стойкости и товарного вида. При термической обработке происходит коагуляция белков, уничтожение микроорганизмов, образование корочки подсыхания. Кроме того, колбасы пропитываются продуктами сухой перегонки дерева, что придает изделиям своеобразный приятный вкус, запах и повышает их стойкость. Осадка колбасных батонов осуществляется для уплотнения, дальнейшего созревания фарша и подсушивания оболочки. При получении вареных колбас осадка продолжается 2 ч при О...4°С. Термическая обработка вареных колбас состоит из нескольких процессов: осадки, обжарки, варки, копчения, охлаждения и сушки. Назначение их - доведение колбасных изделий до готовности, придание им стойкости и товарного вида. При термической обработке происходит коагуляция белков, уничтожение микроорганизмов, образование корочки подсыхания. Кроме того, колбасы пропитываются продуктами сухой перегонки дерева, что придает изделиям своеобразный приятный вкус, запах и повышает их стойкость. Осадка колбасных батонов осуществляется для уплотнения, дальнейшего созревания фарша и подсушивания оболочки. При получении вареных колбас осадка продолжается 2 ч при О...4°С.При повышении температуры в помещении, где производят осадку, возникает возможность развития и токсинообразования С. perfringens, а также развития различной мезофильной микрофлоры и закисания фарша. При осуществлении осадки следует иметь в виду, что излишнее подсушивание оболочки может привести к образованию корочки под оболочкой и морщинистости. Для всех вареных колбас обязательным является процесс обжарки, которая производится в стационарных обжарочных камерах с контролем температуры или в комбинированных камерах и термоагрегатах непрерывного действия с постоянным контролем температуры и относительной влажности. В зависимости от диаметра оболочки батоны обжаривают при 9О...1ОО°С в течение 60-140 мин до достижения температуры в середине батона 4О...5О°С. Время обжаривания колбас в искусственных оболочках зависит от диаметра оболочек: в целлофановых диаметром 80-90 мм - 80-95 мин, 100-120 мм - 120-140 мин; батоны в белкозиновых оболочках диаметром 75,85 и 100 мм соответственно, 75-80,100-140 и 110-125 мин. Далее следует варка. При этом перерыв между обжаркой и варкой не должен превышать 30 мин. Тепловая обработка вареных колбас осуществляется с целью дове дения продуктов до кулинарной готовности для употребления в пищу без дополнительного нагревания и уничтожения основного количе ства микроорганизмов, присутствующих в сырье. Например, в 1 г сы рого фарша вареной любительской колбасы выявлено (0,6 • 1,9) • ДО5, а докторской - 1,4 • 10s микробных тел. В 1 г фарша низших сортов вареных колбас обнаруживают до 35 • 10е микробов, а столовой кол басы до 3,7 • 107. В 1 г шпика может содержаться до 68 • 103 микро организмов. По составу микрофлора фарша самая разнообразная: кок ковые формы, бациллы из рода сенной палочки, а также эшерихиа -372 коли, протей, клостридиум перфрингенс, представители психрофилов из рода псевдомонас и др. Колбасные изделия варят в универсальных и паровых камерах, а также в водяных котлах. При этом батоны в белкозиновой оболочке варят при температуре 73...76°С, а другие - при 75...85°С с контролем» достижения температуры в центре батона 70 ± ГС. Батоны в целлофановой оболочке варят только в пароварочных камерах. Время варки зависит от вида и диаметра оболочек. Время варки колбас в черевах составляет 40-60 мин, в синюгах, кругах, про-ходниках и пузырях 90-80 мин, в целлофановых оболочках диаметром 80-90 и 100-120 мм соответственно 65-75 и 110-150 мин, а в белкозиновых оболочках диаметром 75, 85 и 100 мм - 80-85, 100-110 и 125-150 мин соответственно. Сокращение длительности варки или снижение температуры могут привести к недоварке и порче продукта в результате закисания. Недоваренный фарш более темный, он при разрезании прилипает к ножу. Более длительная варка также нежелательна, а при повышенной температуре может лопнуть оболочка, особенно белковая, и образуются отеки жира и бульона, фарш становится сухим и рыхлым. При производстве сосисок без оболочек по методу ВНИИМП процессы термической обработки совмещают в одном термоагрегате, состоящем из камер подсушивания, варки и охлаждения. Температура горячего воздуха в агрегате 1ОО...11О°С, скорость его движения 1,5-2,5 м/с, относительная влажность 30-80%; в течение 30 мин. температура внутри батончика достигает 7О...78°С. Для ускорения варки продукты обрабатывают токами высокой и сверхвысокой частоты, а также токами переменной частоты и инфракрасными лучами. При использовании токов высокой и сверхвысокой частоты продолжительность варки сокращается до 1-5 мин, при этом уменьшаются потери витаминов и белковых веществ. Мясопродукты, обработанные в токе сверхвысокой частоты, обладают более высокой пищевой ценностью, чем при традиционном нагреве. Существующее современное оборудование позволяет совместить осадку, обжарку и варку. Например, термическая обработка колбас в комбинированных камерах и термоагрегатах непрерывного действия с автоматическим контролем и регулированием режима включает подсушку, обжарку, варку и охлаждение. Подсушку и обжарку производят при 100'С и относительной влажности воздуха 10-20%. Подсушку производят в течение 10 мин, обжарку - 50-100 мин, в зависимости от диаметра оболочки, но с контролем достижения температуры в центре батона 373 4О...5О°С, а для батонов в черевах - 60°С. Батоны в широкой оболочке обжаривают до температуры в центре 40°С. После обжарки батоны варят паром или циркулирующим влажным воздухом при температуре 75...85°С и относительной влажности 90-100% в течение 40-150 мин в зависимости от диаметра оболочки, до достижения 70 ± 1 °С в центре батона. После варки колбасные изделия охлаждают. Охлаждение необходимо потому, что после термообработки в готовых изделиях остается жизнеспособной часть микроорганизмов, которая может развиваться при температуре 35...38°С. Вначале охлаждение производится холодной водой в течение 10-15 мин, а затем холодным воздухом с температурой в помещении О...8°С, где они охлаждаются до температуры не выше 15°С. Разработана технология быстрого охлаждения вареных колбас сначала водой, затем в туннелях интенсивного охлаждения воздухом температурой —5...—10°С. В отличие от других видов вареных колбас столичную колбасу после варки охлаждают в помещении с температурой не выше 20°С в течение 3-4 ч, затем коптят густым дымом при 35...45°С в течение 6-7 ч, после чего охлаждают при температуре не выше 8°С до температуры в центре батона 0...15°С. Для хранения и транспортировки колбасные изделия упаковываются в чистые металлические, пластмассовые, деревянные ящики или ящики из гофрированного картона, в контейнеры. Масса нетто продукции в оборотной таре не должна превышать 40 кг, в гофрированной - не более 20 кг. Температура вареных колбас перед укладкой в тару должна быть Тару маркируют этикеткой с указанием предприятия-изготовителя, его товарного знака, вида и сорта колбас, массы нетто и брутто, даты и часа изготовления. Вареные колбасы высшего сорта рекомендуется хранить в подвешенном состоянии при температуре от 0 до 8"С и при относительной влажности воздуха 75-85% не более 3 сут., а 1, 2 и 3 сортов - 2 сут. с момента их изготовления, в т.ч. хранение на предприятии-изготовителе не более 12 ч. В готовых колбасных изделиях не допускается наличие бактерий группы кишечной палочки в 1 г продукта, сальмонелл - в 25 г, сульфитредуцирующих клостридий - в 0,01 г. Остаточная активность кислой фосфатазы не должна превышать 0,006%. Ветсанэксперты исследуют готовые колбасные изделия органо-лептически, по физико-химическим показателям, при необходимости - микробиологическими исследованиями. 374 |