Учебник ВСЭ Сенченко. В. П. Фролов Заведующий кафедрой эпизоотологии и микробиологии Ставропольской сельскохозяйственной академии, доктор биологических наук, профессор, заслуженный деятель науки рф, членкорреспондент Академии Аграрн

Скачать 6.49 Mb. Скачать 6.49 Mb.

|

|

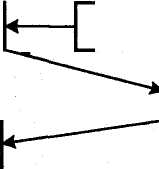

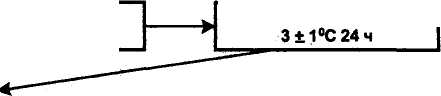

РЕЦЕПТУРА НЕКОТОРЫХ ВИДОВ ВАРЕНЫХ КОЛБАС Колбаса вареная краснодарская высшего сорта (ГОСТ 23670) Сырье несоленое, кг на 100 кг: Говядина жилованная высшего сорта 30 Грудинка свиная 15 Языки говяжьи или свиные соленые, вареные 25 Свинина жилованная нежирная 30 ИТОГО: 100 кг Пряности и материалы, г на 100 кг несоленого сырья: Соль поваренная пищевая 1750 Нитрит натрия ^,3 Сахар-песок или глюкоза 100 Перец душистый молотый Перец черный или белый молотый 100 Орех мускатный или кардамон молотые 35 Смесь пряностей № 4 вместо сахара или отдельных пряностей Оболочки: искусственные диаметром 80-120 мм; синюги говяжьи. Форма, размер и вязка батонов: прямая или изогнутая длиной до 50 см; прямые батоны с тремя поперечными перевязками; отрезок шпагата внизу; батоны в сигаогах с поперечными перевязками через каждые 5 см; отрезок шпагата внизу. Выход продукта. 108 % от массы несоленого сырья. Колбаса вареная любительская высшего сорта (ГОСТ 23670) Сырье несоленое, кг на 100 кг: Говядина жилованная высшего сорта 35 Свинина жилованная нежирная 40 Шпик хребтовый - 25 ИТОГО: 100 кг Пряности и материалы, г на 100 кг несоленого сырья: Соль поваренная пищевая 2500 Сахар-песок или глюкоза Ю0 Нитрит натрия 5»6 Перец черный или бел. молотый 85 Орех мускатный или кардамон молотые 55 Оболочки: синюги говяжьи и бараньи; круга говяжьи диаметром 50-55 мм № 4 и свыше 55 мм № 5; искусственные оболочки диаметром 65-120 мм. Форма, размер и вязка батонов: прямая или изогнутая длиной до 50 см; прямые батоны с одной поперечной перевязкой посередине; батоны в синюгах с поперечными перевязками через каждые 5 см. Выход продукта. 107 % от массы несоленого сырья. 375 Колбаса вареная молочная высшего сорта (ГОСТ 23670) Сырье несоленое, кг на 100 кг: Говядина жилованная 1 сорта 35 Свинина жилованная полужирная 60 Яйца куриные или меланж 2 Молоко коровье сухое цельное 3 или обезжиренное ИТОГО: 100 кг Пряности и материалы, г на 100 кг несоленого сырья: Соль поваренная пищевая 2090 Сахар-песок или глюкоза 120 Нитрит натрия 7,1 Перец душистый молотый 80 Перец черный или белый молотый 120 Орех мускатный или кардамон молотые 40 Смесь пряностей № 1 вместо сахара или отдельных пряностей 360 Оболочки: синюги говяжьи и бараньи; черева говяжьи и свиные диаметром не менее 32 мм; искусственные оболочки диаметром 65... 120 мм. Форма, размер. Батоны овальные, перевязаны шпагатом крестообразно. Выход продукта., 96 % от массы несоленого сырья. Колбаса вареная угличская 1 сорта (ТУ 10.02.0137) Сырье несоленое, кг на 100 кг: Говядина жилованная 1 сорта 36 Свинина жилованная полужирная 25 Мясо говяжьих голов жилованное 10 Срезки сырые, полученные при формовке соленых копченостей 25 Крахмал картофельный или мука пшеничная 4 ИТОГО: 100 кг Пряности и материалы, г на 100 кг несоленого сырья: Соль поваренная пищевая 1800 Сахар-песок или глюкоза 100 Нитрит натрия 5,3 Перец душистый молотый 100 Перец черный или белый молотый 100 Перец душистый молотый 100 Чеснок свежий очищенный измельченный 100 Ободочки. Синюги говяжьи и бараньи; искусственные оболочки диаметром 65-120 мм. Форма, размер и вязка батонов. Прямая или слегка изогнутая, длина до 50 см. Прямые батоны с тремя 376 поперечными перевязками на верхнем конце. Батоны в синюгах с поперечными перевязками через каждые 5-7 см. Отрезок шпагата внизу. Выход продукта. 115 % от массы несоленого сырья. 7.2. ПРОИЗВОДСТВО ПОЛУКОПЧЕНЫХ КОЛБАС ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ПОЛУКОПЧЕНЫХ КОЛБАС Первый способ (схема 2). Сырье. Для посола используют жилованную говядину, баранину, нежирную свинину в кусках, в виде шротов (измельчение на волчке с диаметром отверстий решетки 16-25 мм) или мелкоиз-мельченную (измельчение на волчке с диаметром отверстий решетки 2-3 мм). Для колбасы армавирской свинину полужирную измельчают на волчке с диаметром отверстий решетки 16 мм, для колбас краковской, полтавской, таллиннской, украинской, польской - с диаметром 8-12 мм, для украинской жареной 16-20, одесской 2-3, для свиной 8 мм. На 100 кг сырья добавляют 3 кг поваренной соли и 7,5 г нитрита натрия в виде 2,5% раствора. Нитрит натрия допускается добавлять при составлении фарша. Посоленное сырье выдерживают при температуре 3 ± 1°С: мелкоизмельченное в течение - 12-24 ч, в виде шрота - 1-2 сут., в кусках — до 3 сут. Приготовление фарша. Выдержанные в посоле в виде шрота или в кусках говядину, свинину нежирную и баранину измельчают на волчках с диаметром отверстий решетки 2-3 мм. Полужирную свинину, посоленную в кусках, шпик, грудинку, жир-сырец измельчают на волчках или шпигорезках различных конструкций или другом оборудовании на кусочки размером, предусмотренным для каждого вида колбасы. Измельченные говядину, баранину и нежирную свинину перемешивают в мешалке в течение 2-3 мин с добавлением пряностей, чеснока и нитрита натрия (если он не был добавлен при посоле сырья). Затем небольшими порциями вносят измельченную на кусочки полужирную свинину и перемешивают еще 2-3 мин. В последнюю очередь добавляют грудинку, шпик, жир-сырец, постепенно рассыпая их по поверхности фарша, и перемешивают 2 мин. При использовании несоленых грудинки, жира-сырца или шпика одновременно добавляют соль из расчета 3% от массы несоленого сырья. Перемешивание проводят до получения однородного фар- 377           Шпик, грудинка - охлаждение до температуры 2 + 2°С или подмораживание до температуры -2...2°С Шпик, грудинка - охлаждение до температуры 2 + 2°С или подмораживание до температуры -2...2°СПодготовка сырья: размораживание, разделка, обвалка, жиловка, измельчение П   осол при температуре 311 °С в кусках 2- 4 сут., в шроте -1-2 сут., в мелком измельчении 12- 24 ч осол при температуре 311 °С в кусках 2- 4 сут., в шроте -1-2 сут., в мелком измельчении 12- 24 ч| Подготовка пряностей и чеснока II способ П  одмораживание до температуры 3 ±2°С одмораживание до температуры 3 ±2°С    Измельчение на шпигореэке Измельчение на шпигореэкеИзмельчение на волчке Приготовление фарша на куттере 2- 5 мин   Приготовление фарша в мешалке 8-10 мин Приготовление фарша в мешалке 8-10 минП   одготовка оболочек одготовка оболочек        11 II способ Наполнение оболочек на гидравлических шприцах, формование батонов Осадка при температуре I и II способ | Термическая обработка | В стационарных камерах  I способ I способ О  садка при температуре 6±2°С2-4ч садка при температуре 6±2°С2-4чО   бжарка при температу ре90±10°С60-90мин бжарка при температу ре90±10°С60-90минВ комбинированных термоагрегатах П  одсушка и обжарка при температуре одсушка и обжарка при температуре95 ± 5°С 40 - 80 мин до температуры в центре батона 7111 °C  1 11      Варка при температуре 8015 °С 40-80 мин до температуры в центре батона 7111 °C Варка при температуре 8015 °С 40-80 мин до температуры в центре батона 7111 °CКопчение при температуре 4213 °C 6-8 ч     Охлаждение при температуре не выше 20°С 2-3 ч Охлаждение при температуре не выше 20°С 2-3 чК   опчение при температуре 43 ±7°С 12-24ч опчение при температуре 43 ±7°С 12-24чСушка при температуре 11 ± 1 °С и относительной влажности воздуха 76,5 ±.1,5% 1-2 сут К   онтроль качества онтроль качества _ I , — — 1 _ I , — — 1Упаковывание, . . при температуре не выше 12°С ., маркировка, транспортирование, хранение при относительной влажности воздуха 75-78%, Мурене выше 12»С -10 сут., в упакованном виде при-7--90С-Змес.,невыше6'»СП5сут | Схема 2. Технологический процесс производства полукопченных колбас ша и равномерного распределения в нем кусочков грудинки, жира-сырца, шпика и полужирной свинины. Общая продолжительность перемешивания 6-8 мин. Температура фарша не должна превышать 12°С. Интервал времени с момента окончания приготовления фарша до начала наполнения оболочек не должен превышать 6 ч. Наполнение оболочек фаршем. Наполнение оболочек фаршем проводят с помощью гидравлических и вакуумных шприцев. Рекомендуется применять цевки диаметром на 10 мм меньше диаметра оболочки. Оболочку плотно наполняют, особо уплотняя фарш при завязывании свободного конца оболочки. Батоны перевязывают шпагатом, нитками или откручивают в виде полуколец (колец), нанося товарные отметки. Воздух, попавший в фарш при шприцевании, удаляют путем прокалывания оболочек. При наличии специального оборудования и маркированной оболочки проводятся наполнение оболочек фаршем, наложение скрепок на концы батонов с одновременным изготовлением и вводом петли под скрепку, разрезание перемычки между батонами. Батоны не должны соприкасаться друг с другом во избежание слипов. Осадка. Перевязанные батоны навешивают на палки и рамы и подвергают осадке в течение 2-4 ч при 4-8°С, после чего направляют на термическую обработку. Термическая обработка. Ее проводят в стационарных обжароч-ных, варочных и коптильных камерах или термоагрегатах непрерывного действия с автоматическим регулированием температуры и относительной влажности среды. Дым для обжарки и копчения получают при сжигании древесных опилок лиственных пород (с березовых дров снимают кору) в дымогенераторах различных конструкций или при сжигании древесных опилок и дров непосредственно в камерах под продуктом. Термическая обработка в стационарных камерах. Батоны после осадки обжаривают в течение 60-90 мин при 90 ± 10°С. Окончание процесса обжарки определяют по высыханию оболочки и покраснению поверхности батонов. Обжаренные батоны варят паром в пароварочных камерах при 80 ± 5°С или в котлах, при этом температуру воды предварительно доводят до 87 ± 3°С. Варят колбасу до повышения температуры в центре батона до 71 ± ГС. Продолжительность варки (в зависимости от диаметра батона) 40-80 мин. После варки колбасу охлаждают в течение 2-3 ч при температуре не выше 20°С и затем коптят в коптильных или обжарочных камерах при 43 ± 7°С в течение 12-24 ч. 380 Термическая обработка в комбинированных камерах н термоагрегатах непрерывного действия. Подсушку и обжарку батонов проводят при температуре 95 ± 5°С, относительной влажности воздуха от 10 до 20% и скорости его движения 2 м/с. За 15-20 мин до окончания обжарки влажность в камере повышают до 52 ± 3% во избежание излишней морщинистости оболочки. Колбасу выдерживают 40-80 мин. (в зависимости от диаметра оболочки) при 95 ± 5°С до достижения температуры в центре батона 71 ± ГС. Копчение проводят непосредственно после обжарки в течение 6-8 ч, постепенно снижая температуру в камере с 95 ± 5 до 42 ± 3°С и поддерживая относительную влажность дымовоздушной среды в пределах 60-65%, а ее скорость 1 м/с. Сушка. Колбасу сушат при температуре 11 ± ГС и относительной влажности воздуха 76,5 ± 1,5% в течение 1-2 сут. до приобретения упругой консистенции и достижения стандартной массовой доли влаги. Второй способ На поточно-механизированных линиях рекомендуется приготавливать армавирскую, краковскую, охотничьи колбаски, таллиннскую, одесскую, украинскую, баранью и польскую колбасы. Подготовка сырья. Жилованные говядину, баранину и свинину в кусках, полосы шпика и грудинки, а также жир-сырец раскладывают в тазики или на противни слоем толщиной не более 10 см и замораживают в морозильной камере до достижения температуры в толще куска или блока —3 ± 2°С в течение 8-12 ч. Замораживание также можно осуществлять на агрегатах для подмораживания мяса и шпика с последующим выравниванием температуры по всему объему блока до —2 ± ГС в камере-накопителе. Замороженные блоки жилованного говяжьего, бараньего и свиного мяса перед переработкой предварительно отепляют до —3 ± 2°С. Мясные блоки рекомендуется предварительно измельчать на машинах на куски толщиной 20—50 мм. После измельчения крупных кусков говядины и баранины примерно через 0,5-1,5 мин загружают нежирную свинину, соль, пряности, нитрит натрия (7,5 г в виде 2,5%-ного раствора), измельчают 1-2 мин, затем добавляют полужирную и жирную свинину, шпик, грудинку, бараний жир и измельчают еще 0,5-1,5 мин. Продолжительность измельчения 2-5 мин в зависимости от конструкции куттера, количества ножей и вида колбасы. Окончание процесса куттерования определяют по рисунку фарша: в нем сравнительно однородные по величине кусочки шпика, грудинки полужирной свинины, бараньего жира должны быть равномерно распределены. Температура фарша после куттерования —2 ± 1°С. 381 РЕЦЕПТУРЫ НЕКОТОРЫХ ВИДОВ ПОЛУКОПЧЕНЫХ КОЛБАС Колбаса полукопченая армавирская высшего сорта (ГОСТ 16351) Для приготовления фарша допускается использовать смесь, включающую не менее 50% подмороженного мяса и не более 50% соленого мяса. При этом в куттер вначале загружают подмороженные говядину, свинину и баранину, предварительно измельченные на машине для измельчения мясных блоков, затем выдержанное в посоле мясо в кусках. Наполнение оболочек фаршем. Фарш из куттера с помощью разгрузочного устройства или тележками подается в вакуум-пресс, где фарш уплотняется и вакуумируется и затем наполняется в передвижные полые цилиндры вместимостью 60 дм3. Цилиндры с фаршем специальным механизмом устанавливаются у шприцующего устройства, которое осуществляет наполнение оболочек. Процесс перевязки батонов такой же, как и в 1-м способе. Осадка. Сформованные батоны навешивают на рамы и подвергают осадке в течение 24 ч при 3 ± ГС. Термическая обработка. Включает копчение и сушку, которые аналогичны описанным в предыдущей схеме. Упаковывание, хранение и контроль качества полукопченых колбас. Полукопченые колбасы упаковывают в деревянные, полимерные или алюминиевые многооборотные ящики либо в тару из других материалов, разрешенных к применению органами здравоохранения, а также в специальные контейнеры или тару-оборудование. Многооборотная тара должна иметь крышку. Полукопченые колбасы выпускают упакованными под вакуумом в прозрачные газонепроницаемые пленки, разрешенные к применению органами здравоохранения. При сервировочной нарезке в виде ломтиков их выпускают массой нетто 50 ± 6,100 ± 4, 200 ± 6, 250 ± 6 г или массой нетто от 50 до 270 г, при порционной нарезке целым куском - массой нетто от 200 до 500 г. Охотничьи колбаски выпускают весовыми и упакованными в картонные коробки массой нетто 400 ±8и 500 ± 10 г. Полукопченые колбасы хранят в подвешенном состоянии при температуре не выше 12°С и относительной влажности воздуха 75-78% не более 10 сут. В охлаждаемых помещениях при температуре не выше 6°С и относительной влажности воздуха 75-78% полукопченые колбасы, упакованные в ящики, допускается хранить не более 15 сут., а при температуре —7 ... —9°С - до 3 мес. Полукопченые колбасы, упакованные под вакуумом в полимерную пленку, хранят при 5-8°С, при сервировочной нарезке - не более 10 сут., при порционной - не более 12 сут., при температуре 12...15°С при сервировочной нарезке не более 6, при порционной -не более 8 сут. 382 20 20 30 30 Сырье несоленое, кг на 100 кг: Говядина жилованная 1 сорта Свинина жилованная нежирная Свинина жилованная полужирная Грудинка свиная ^кусочками не более 6 мм ИТОГО: 100 кг . Пряности и материалы, г на 100 кг несоленого сырья: Соль поваренная пищевая 3000 Сахар-песок или глюкоза 135 Нитрит натрия 7,5 Перец душистый молотый 100 Перец черный или белый молотый 100 Перец душистый молотый 90 Чеснок свежий очищенный измельченный 200 Оболочки. Синюги говяжьи и бараньи диаметром не более 80 мм; круга говяжьи № 5; пикала говяжьи экстра; искусственные диаметром 45-70 мм. Форма и размер. Батоны слегка изогнуты, длиной до 50 см с одной перевязкой на каждом конце. Выход продукта. 78 % от массы несоленого сырья. Колбаса полукопченая краковская высшего сорта (ГОСТ 16351) Сырье несоленое, кг на 100 кг: Говядина жилованная 1 сорта 30 Свинина жилованная полужирная 30 Грудинка свиная кусочками длиной 25-30 мм, шириной и высотой 5-6 или 40 не более 8 мм ИТОГО: 100 кг Пряности и материалы, г на 100 кг несоленого сырья: Соль поваренная пищевая 3000 Сахар-песок или глюкоза 135 Нитрит натрия 7,5. Перец душистый молотый 90 Перец черныйили белый молотый , 100 Чеснок свежий очищенный измельченный 200 Оболочки. Круга говяжьи № 3, 4,и 5, искусственные белковые диаметром 40-65 мм, пикала говяжьи экстра широкие и средние. Форма и размер. Прямая, длина до 50 см с одной перевяз- 383  кой посредине батона. Выход продукта. 77 % от массы несоленого сырья. Колбаса полукопченая таллиннская высшего сорта (ГОСТ 16351) кой посредине батона. Выход продукта. 77 % от массы несоленого сырья. Колбаса полукопченая таллиннская высшего сорта (ГОСТ 16351)Сырье несоленое, кг на 100 кг: Говядина жалованная 1 сорта 30 Свинина жилованная полужирная 30 Грудинка свиная кусочками длиной 25-30 мм, шириной и высотой 5-6 или не более 8 мм 40 ИТОГО: 100 кг Пряности и материалы, г на 100 кг несоленого сырья: Соль поваренная пищевая 3000 Сахар-песок или глюкоза 100 Нитрит натрия 7,5 Кориандр или тмин молотые 25 Перец черный или белый молотый 100 Чеснок свежий очищенный измельченный 40 Оболочки. Круга говяжьи № 2, 3 и 4, белковые искусственные диаметром 40-65 мм, пикала говяжьи широкие, средние и узкие. Форма и размер. Прямая, длина до 50 см с одной перевязкой внизу батона. Выход продукта. 80 % от массы несоленого сырья. Колбаса полукопченая кубанская 1 сорта (ТУ 49 РСФСР 499) Сырье несоленое, кг на 100 кг: Говядина жилованная жирная 40 40 Свинина жилованная жирная 60 45 Вымя сырое - 15 ИТОГО: 100 100 Пряности и материалы, г на 100 кг несоленого сырья: Соль поваренная пищевая 3000 3000 Нитрит натрия 7,5 5,85 Сахар-песок или глюкоза 135 135 Кориандр молотый 75 75 Перец черный или белый молотый 90 90 Чеснок свежий очищенный измельченный 200 200 Оболочки. Черева свиные широкие и средние. Форма и размер. Батоны открученные длиной 15-20 см. Выход продукта. 73% от массы несоленого сырья для отгрузки, 78% - для местной реализации. 384 7.3. ПРОИЗВОДСТВО СЫРОКОПЧЕНЫХ КОЛБАС ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА СЫРОКОПЧЕНЫХ КОЛБАС Сырье. Для производства сырокопченых колбас используют говядину от взрослого скота, свинину, баранину в охлажденном и размороженном состояниях, шпик хребтовый, грудинку свиную с массовой долей мышечной ткани не более 25%, жир-сырец говяжий подкожный, жир-сырец бараний подкожный и курдючный. Лучшим сырьем является мясо от задних и лопаточных частей туш быков в возрасте 5-7 лет и от лопаточной части взрослых свиней (2-3 года). Охлажденное сырье должно быть не более 2-3-суточной выдержки, замороженное - не более 3 мес. хранения. Подготовка сырья. Подготовка сырья аналогична подготовке сырья для полукопченых и варено-копченых колбас. В процессе жиловки говядину, баранину и свинину разрезают на куски массой 300-600 г, грудинку свиную на куски массой 300-400 г, шпик хребтовый на полосы размером 15x30 см. Перед измельчением жирное сырье (свинину жирную, грудинку, шпик, жир-сырец) необходимо охладить до 2 ± 2°С или подморозить до —2±1°С. Сырокопченые колбасы можно изготавливать двумя способами. Первый способ Посол сырья. Жилованные говядину, баранину и свинину солят в кусках, добавляя на 100 кг мяса 2,5 кг поваренной соли (схема 3). Посоленное сырье выдерживают при 3 ± 1° С в течение 5-7 сут. Приготовление фарша. Выдержанные в посоле куски говядины, баранины, нежирной и жирной свинины измельчают на волчке с диаметром отверстий решетки 2-3 мм, куски полужирной свинины - с диаметром не более 6 мм, грудинку, жир-сырец и шпик - на шпигорезках различных конструкций, в куттере или на другом оборудовании на кусочки размером, предусмотренном для каждого наименования колбасы. Измельченные говядину, баранину и нежирную свинину перемешивают в мешалке в течение 5-7 мин с добавлением пряностей, чеснока, коньяка или мадеры и нитрита натрия. Затем последовательно добавляют в мешалку полужирную, жирную свинину, грудинку, шпик или жир-сырец и продолжают перемешивать 3 мин. Нитрит натрия применяют в количестве 10 г в виде *5% раствора, равномерно распределяя его в 100 кг фарша. 385 13. Сопенко Б. С.          Шпик и грудинка, охлаждение Шпик и грудинка, охлаждениедо температуры 2_+ 2С или подмораживание до температуры -2_+ fC Подготовка сырья: размораживание, разделка, обваловка, жиловка, измельчение Подготовка пряностей и чеснока  I способ I способ> г II способ         [ Измельчение на шпигореэке | [ Измельчение на шпигореэке |Посол при температуре 3_+ в кусках - 5-7 сут. Подмораживание до температуры - 3_+ 2С        I Измельчение на волчке] I Измельчение на волчке]Приготовление фарша на куттере 1,5 - 3,5 мин Приготовление фарша в мешалке 8-10 мин        Подготовка оболочек Подготовка оболочекНаполнение оболочек на гидравлических шприцах, формирование батонов > Термическая обработка I

Схема 3. Технологический процесс производства сырокопченых колбас  Дальнейшую сушку проводят в течение 20-23 сут. при 11 ± 1° С, относительной влажности 76 ± 2% и скорости движения воздуха 0,05-0,1 м/с. Общая продолжительность сушки 25-30 сут. в зависимости от диаметра оболочки, суджука - 10-15 сут., туристских колбасок - 5-8 сут. Второй способ На поточно-механизированных линиях рекомендуется изготовлять зернистую, майкопскую, московскую, невскую, сервелат, советскую, столичную колбасы и туристские колбаски согласно схеме. Подготовка сырья. Жилованные говядину, свинину в кусках и полосы шпика замораживают в алюминиевых тазиках или на противнях слоем толщиной не более 10 см в морозильной камере до температуры в толще куска или блока —3 ± 2°С в течение 8-12 ч или на агрегате для подмораживания мяса й шпика с последующим выравниванием температуры в камере-накопителе по всему объему блока до —2±ГС. Замороженные блоки жилованного говяжьего и свиного мяса перед переработкой отепляют до —3...—2°С. Рекомендуется их предварительно измельчать на машинах для измельчения мясных блоков на куски толщиной 20...50 мм. Приготовление фарша. Осуществляют на куттерах, предназначенных для Измельчения замороженного мяса. После измельчения крупных кусков говядины или нежирной свинины примерно через 0,5-1,0 мин добавляют поваренную соль, пряности, коньяк или мадеру, 10 г нитрита натрия в виде 5% раствора, полужирную или жирную свинину и продолжают куттеровать 0,5-1,0 мин. Затем добавляют шпик или грудинку и измельчают еще 0,5-1,5 мин. Общая продолжительность измельчения 1,5-3,5 мин. Окончание процесса куттерования определяют по рисунку фарша; в нем сравнительно однородные по величине кусочки шпика, грудинки или жирной свинины должны быть равномерно распределены. Температура фарша после куттерования —2 ± 1° С. Коэффициент загрузки куттера 0,4-0,5. Допускается для приготовления фарша использовать смесь, включающую не менее 50% подмороженного мяса и не более 50% соленого мяса. В этом случае в куттер вначале загружают предварительно измельченные подмороженные говядину и свинину, затем выдержанные в посоле куски мяса. Далее процесс проводят по описанному выше способу (см. схему 3). Наполнение оболочек фаршем. Фарш из куттера с помощью разгрузочного устройства или тележками подается в вакуум-пресс. 388 После соответствующего уплотнения и вакуумирования производится наполнение фаршем передвижных полых цилиндров вместимостью 60 дм3. Цилиндры с фаршем специальным механизмом устанавливаются у шприцующего устройства, которое производит наполнение оболочек фаршем. Процесс перевязки батонов аналогичен 1-му способу. Термическая обработка. Включает осадку, копчение и сушку. Эти процессы аналогичны 1-му способу. Упаковывание, маркирование и хранение. Сырокопченые колбасы упаковывают в деревянные, полимерные и алюминиевые многооборотные ящики, ящики или тару из других материалов, а также специальные контейнеры или тару-оборудование. Тара для колбас должна быть чистой, сухой, без плесени и постороннего запаха. Многооборотная тара должна иметь крышку. Сырокопченые колбасы выпускают весовыми или упакованными в красочно оформленные картонные коробки массой нетто не более 2 кг. Туристские колбаски выпускают весовыми или упакованными в картонные коробки массой нетто от 250 до 500 г. Сырокопченые колбасы выпускают также упакованными под вакуумом в прозрачные газонепроницаемые пленки. При сервировочной нарезке ломтиками масса нетто 50 ± 6,100 ± 4,150 ± 4, 200 ± 6, 250 ± 6 или от 50 до 270 г, при порционной нарезке целым куском масса нетто от 200 до 400 г. Пакеты с фасованными сырокопчеными колбасами одного наименования, сорта и даты изготовления укладывают в ящики из гофрированного картона, многооборотную тару, специализированные контейнеры или тару-оборудование. Масса нетто упакованных колбасных изделий в ящиках не должна превышать 20 кг. Допускается реализация фасованных сырокопченых колбас в полимерных многооборотных ящиках массой брутто не более 30 кг, а также в специализированных контейнерах и таре-оборудовании массой нетто не более 250 кг. Сырокопченые колбасы выпускают с температурой в толще батона О...12"С. Реализация весовых колбас в розничной торговой сети должна осуществляться при наличии информационных данных о пищевой и энергетической ценности. Колбасы хранят при 12...15°С и относительной влажности воздуха 75-78% не более 4 мес., при —2...—4°С - не более 6 мес., при —7...—9°С не более 9 мес. Колбаски, нарезанные ломтиками и упакованные под вакуумом в полимерную пленку, хранят при 5...8°С 8 сут., а при 15...18°С - 6 сут. — 389 РЕЦЕПТУРА НЕКОТОРЫХ ВИДОВ СЫРОКОПЧЕНЫХ КОЛБАС Колбаса сырокопченая брауншвейгская высшего сорта (ГОСТ 16131) Сырье несоленое, кг на 100 кг: Говядина жилованная высшего сорта 45 Свинина жилованная нежирная 25 Шпик свиной хребтовый кусочками 4-5 мм 30 ИТОГО: 100 кг Пряности и материалы, г на 100 кг несоленого сырья: Соль поваренная пищевая 3500 Натрия нитрит ' 10 Сахар-песок 200 Перец черный или белый молотый 100 Кардамон или мускатный орех 30 Оболочки. Круга говяжьи № 2, 3 и 4; искусственные диаметром 45-50 мм. Форма и размер. Прямая, длина до 50 см, батоны с двумя перевязками вверху. Выход продукта. 60 % от массы несоленого сырья. Колбаса сырокопченая сервелат высшего сорта (ГОСТ 16131) Сырье несоленое, кг на 100 кг: Говядина жилованная высшего сорта 25 Свинина жилованная нежирная 25 Свинина жирная кусочками не более 3 мм 50 ИТОГО: 100 кг Пряности и материалы, г на 100 кг несоленого сырья: Соль поваренная пищевая 3500 Натрия нитрит 10 Перец черный или белый молотый 150 Сахар-песок 200 Кардамон или мускатный орех молотые 30 Оболочки. Круга говяжьи № 3, 4 и 5; искусственные диаметром 45-55 мм. Форма и размер. Прямая, длина до 50 см с тремя перевязками на верхнем конце батона. Выход продукта. 61 % от массы несоленого сырья. Колбаса сырокопченая суджук высшего сорта (ГОСТ 16131) Сырье несоленое, кг на 100 кг: Пряности и материалы, г на 100 кг несоленого сырья: Баранина жилованная или говядина жилованная 1 сорта 90 Жир бараний курдючный или подкож ный или жир говяжий подкожный кусочками не более 3 мм 10 ИТОГО: 100 кг 390 Соль поваренная пищевая 3500 Натрия нитрит 10 Чеснок свежий очищенный измельченный 200 Перец черный или белый молотый - - 100 Сахар-песок 100 Перец душистый молотый 50 Тмин молотый - 50 Оболочки. Черева говяжьи средние и широкие. Форма и раз мер. Батоны в виде колец прессованные. Выход продукта. 55 % от массы несоленого сырья. ■-* 7.4. ПРОИЗВОДСТВО СВИНЫХ ОКОРОКОВ Окорок тамбовский вареный высшего сорта (ГОСТ 18236) Сырье. Тазобедренная часть отруба от свиных полутуш 1 и 2 категорий в шкуре, без нее или с частично снятой шкурой, а также от соленого бекона. Ножка отделена в верхней части скакательного сустава посередине пяточной кости, пяточная кость оставлена в окороке, толщина подкожного слоя шпика не более 4 см. Посол сырья. Смешанный или мокрый с предварительным шприцеванием. Окорока шприцуют рассолом плотностью 1,100 г/ см3, содержащим 0,075% натрия нитрита и 1% сахара. Рассол вводят с помощью одно- или многоигольчатых шприцев либо через кровеносную систему в количестве 10% от массы окорока. При смешанном посоле окорока затем натирают солью в количестве 3% от массы. После этого их укладывают в чаны и прессуют при смешанном посоле в течение 1 сут., при мокром осуществляют массирование в массажере при частоте вращения 8 об./мин по режиму: вращение 10-20 мин, отстой 50 мин (однократно). Затем окорока заливают рассолом (плотность 1,087 г/см8, содержание натрия нитрита 0,05%) в количестве 40...50% от массы сырья. При смешанном посоле окорока выдерживают в рассоле 5-7 сут., при мокром способе 2-3 сут. После выдержки рассол сливают и окорока выдерживают вне рассола 2-5 сут. Термообработка. Окорока промывают в теплой воде (температура не выше 20°С), тщательно очищают шкуры и направляют на стекание в течение 2-3 ч. Варят окорока при 8О...82°С (в момент загрузки температура воды до 95...98°С) в течение 3-12 ч из расчета 50-55 мин на 1 кг массы. Окорок считается сваренным, когда температура в его толще достигнет 71 ± 1°С. 391 Сваренные окорока промывают водой (температура ЗО...4О°С) и охлаждают под душем (температура воды 1О...12°С). Окончательное охлаждение осуществляют в камерах до достижения температуры в толще продукта О...8°С. Выход продукта. Без массирования 82% от массы несоленого сырья, с массированием 85%. Окорок воронежский высшего сорта (ГОСТ 18236) Сырье. Лопаточная часть отруба от свиных полутуш 1 и 2 категорий в шкуре, без нее или с частично снятой шкурой, а также от соленого бекона. Ножка отделена в запястье; толщина подкожного слоя шпика не более 4 см. Посол сырья, термообработка и охлаждение. Аналогичны процессам посола, тепловой обработки и охлаждения при производстве тамбовского окорока. Выход продукта. Без массирования 82% от массы несоленого сырья, с массированием 85%. Окорок тамбовский копчено-вареный высшего сорта (ГОСТ 18255) Сырье. Тазобедренная часть отруба от свиных полутуш 1 и 2 категорий в шкуре или без нее, а также от соленого бекона. Ножка отделена в верхней части скакательного сустава посередине пяточной кости, бугорок пяточной кости оставляют на окороке, толщина подкожного слоя шпика не более 4 см. Подготовка и посол сырья. Аналогичны посолу и подготовке вареных окороков. Термообработка. Подготовленные окорока коптят в течение 1 ч при 8О...1ОО°С или 2-6 ч при ЗО...5О°С. Варку и дальнейшую обработку проводят аналогично изготовлению вареных изделий. Выход продукта. Без массирования 78% от массы несоленого сырья, с массированием 81%. Окорок воронежский копчено-вареный высшего сорта (ГОСТ 18255) Сырье. Лопаточная часть отруба от свиных полутуш 1 и 2 категорий в шкуре или без нее, а также от соленого бекона, ножка отделена в запястье, толщина подкожного слоя шпика не более 4 см. Технологические процессы аналогичны изготовлению тамбовских окороков. Выход продукта. Без массирования 78% от массы несоленого сырья, с массированием 81%. Окорок тамбовский сырокопченый высшего сорта Сырье. Тазобедренная часть отруба от свиных полутуш 1 и 2 категорий в шкуре, а также от соленого бекона. Толщина подкожного слоя шпика не более 4 см. 392 Посол сырья. Проводят смешанный посол с предварительным шприцеванием. Рассол вводят с помощью одно- или многоигольчатых шприцев в мышечную ткань или кровеносную систему в количестве 8% от массы окорока (плотность 1,151 г/см3, содержание натрия нитрита 0,075% и сахара 0,5%). Нашприцованные окорока натирают смесью поваренной соли и сахара (97 и 3% соответственно) в количестве 4%, укладывают в чаны, выдерживают 3 сут. при 2...4°С, затем прессуют. Подпрессованные окорока заливают рассолом (плотность 1,118 г/см3, содержание натрия нитрита 0,05%) в количестве 40-50%. Длительность выдержки окороков в рассоле 7-10 сут. при 2-4°С. После сливания рассола окорока выдерживают 2-3 сут. при 2...4°С. Посоленные окорока вымачивают 1-1,5 ч в воде (температура не выше 20°С), промывают (температура воды 20...25°С) и оставляют на 2-3 ч для стекания воды. Термообработка. Перед копчением окорока подсушивают в течение 2-3 ч. и затем коптят при ЗО...35°С в течение 12-48 ч или при 18...22°С 72 ч. Перед сушкой окорока охлаждают до температуры в толще продукта не выше 12°С. Окорока сушат при температуре воздуха 11...12'С и его относительной влажности 75% в течение 3-5 сут. (для местной реализации) или 5-10 сут. (для отгрузки). Выход продукта. 93% от массы несоленого сырья. | ||||||||||||||||||||||