Общая Энергетика - Учебное Пособие [2009]. В. П. Казанцев Общая энергетика

Скачать 7.69 Mb. Скачать 7.69 Mb.

|

|

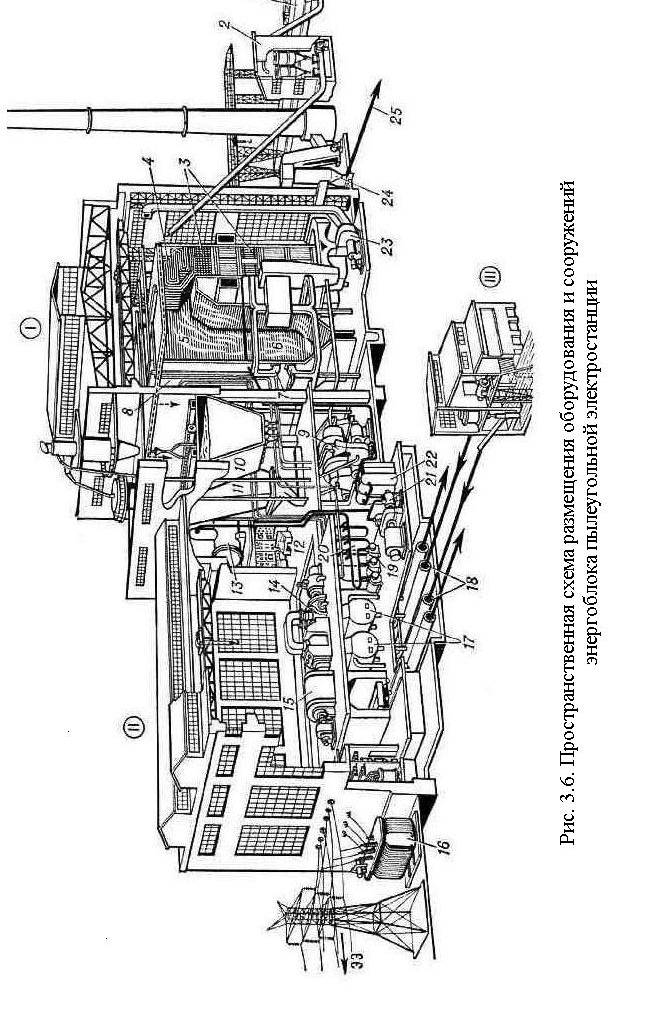

3.1.2. Технологические схемы ТЭС Технологический процесс преобразования исходного сырья (топлива) в конечный продукт (электричество) отражается на технологических схемах электростанций. Технологическая схема ТЭС, работающей на углях, показана на рисунке 3.4. Она представляет собой сложный комплекс взаимосвязанных трактов и систем: систему пылеприготовления; систему топливоподачи и розжига топлива (топливный тракт); систему шлакозолоудаление; газовоздушный тракт; систему пароводяного тракта, включающую в себя пароводяной котел и турбинную установку; систему приготовления и подачи добавочной воды на восполнение потерь питательной воды; систему технического водоснабжения, обеспечивающую охлаждение пара; систему сетевых водоподогревательных установок; электроэнергетическую систему, включающую синхронный генератор, повышающий трансформатор, высоковольтное распредустройство и др. Ниже дана краткая характеристика основных систем и трактов технологической схемы ТЭС на примере ТЭЦ, работающей на угле.  Рис. 3.3. Технологическая схема пылеугольной электростанции 1. Система пылеприготовления. Топливный тракт. Доставка твердого топлива осуществляется по железной дороге в специальных полувагонах 1 (см. рис. 3.4). Полувагоны с углем взвешивают на железнодорожных весах. В зимнее время полувагоны с углем пропускают через размораживающий тепляк, в котором осуществляется подогрев стенок полувагона подогретым воздухом. Далее полувагон заталкивается в разгрузочное устройство – вагоноопрокидыватель 2, в котором он поворачивается вокруг продольной оси на угол около 1800; уголь сбрасывается на решетки, перекрывающие приемные бункера. Уголь из бункеров подается питателями на транспортер 4, по которому он поступает либо на угольный склад 3, либо через дробильное отделение 5 в бункера сырого угля котельной 6, в которые может также доставляться с угольного склада. Из дробильной установки топливо поступает в бункер сырого угля 6, а оттуда через питатели – в пылеугольные мельницы 7. Угольная пыль пневматически транспортируется через сепаратор 8 и циклон 9 в бункер угольной пыли 10, а оттуда питателями 11 подается к горелкам. Воздух из циклона засасывается мельничным вентилятором 12 и подается в топочную камеру котла 13. Весь этот топливный тракт вместе с угольным складом относится к системе топливоподачи, которую обслуживает персонал топливно–транспортного цеха ТЭС. Пылеугольные котлы обязательно имеют также растопочное топливо, обычно мазут. Мазут доставляется в железнодорожных цистернах, в которых он перед сливом разогревается паром. С помощью насосов первого и второго подъема он подается к мазутным форсункам. Растопочным топливом может быть также природный газ, поступающий из газопровода через газорегулировочный пункт к газовым горелкам. На ТЭС, сжигающих газомазутное топливо, топливное хозяйство значительно упрощается по сравнению с пылеугольными ТЭС. Становятся ненужными угольный склад, дробильное отделение, система транспортера, бункера сырого угля и пыли, а также системы золоулавливания и золошлакоудаления. 2. Газовоздушный тракт. Система шлакозолоудаления. Воздух, необходимый для горения, подается в воздухоподо– греватели парового котла дутьевым вентилятором 14. Забирается воздух обычно из верхней части котельной и (при паровых котлах большой производительности) снаружи котельного отделения. Газы, образующиеся при горении в топочной камере, после выхода из нее проходят последовательно газоходы котельной установки, где в пароперегревателе (первичном и вторичном, если осуществляется цикл с промежуточным перегревом пара) и водяном экономайзере отдают теплоту рабочему телу, а воздухоподогревателе – подаваемому в паровой котел воздуху. Затем в золоуловителях (электрофильтрах) 15 газы очищаются от летучей золы и через дымовую трубу 17 дымососами 16 выбрасываются в атмосферу. Шлак и зола, выпадающие под топочной камерой, воздухоподогревателем и золоуловителями, смываются водой и по каналам поступают к багерным насосам 33, которые перекачивают их в золоотвалы. 3. Пароводяной тракт. Перегретый в пароперегревателе пар от парового котла 13 по паропроводам и системе сопел поступает к турбине 22. Конденсат из конденсатора 23 турбины подается конденсатными насосами 24 через регенеративные подогреватели низкого давления 18 в деаэратор 20, в котором вода доводится до кипения; при этом она освобождается от растворенных в ней агрессивных газов О2 и СО2, что предотвращает коррозию в пароводяном тракте. Из деаэратора вода подается питательными насосами 21 через подогреватели высокого давления 19 в экономайзер котла, обеспечивая предварительный нагрев воды и существенно повышая КПД ТЭС. Пароводяной тракт ТЭС является наиболее сложным и ответственным, поскольку в этом тракте имеют место наиболее высокие температуры металла и наиболее высокие давления пара и воды. Для обеспечения функционирования пароводяного тракта необходимы система приготовления и подачи добавочной воды на восполнение потерь рабочего тела, а также система технического водоснабжения ТЭС для подачи охлаждающей воды в конденсатор турбины. 4. Система приготовления и подачи добавочной воды. Добавочная вода получается в результате химической очистки сырой воды, осуществляемой в специальных ионообменных фильтрах химводоочистки. Потери пара и конденсата вследствие утечек в пароводяном тракте восполняются в данной схеме химически обессоленной водой, которая подается из бака обессоленной воды перекачивающим насосом в линию конденсата за конденсатором турбины. Устройства для химической обработки добавочной воды находятся в химическом цехе 28 (цехе химводоочистки). 5. Система охлаждения пара. Охлаждающая вода подается в конденсатор из приемного колодца водоснабжения 26 циркуляционными насосами 25. Подогретая в конденсаторе охлаждающая вода сбрасывается в сборный колодец 27 того же источника воды на некотором расстоянии от места забора, достаточном для того, чтобы подогретая вода не подмешивалась к забираемой. Во многих технологических схемах ТЭС охлаждающая вода прокачивается через трубки конденсатора циркуляционными насосами 25 и затем поступает в башенный охладитель (градирню), где за счет испарения вода охлаждается на тот же перепад температур, на который она нагрелась в конденсаторе. Система водоснабжения с градирнями применяется преимущественно на ТЭЦ. На КЭС применяется система водоснабжения с прудами–охладителями. При испарительном охлаждении воды выпар примерно равен количеству конденсирующегося в конденсаторах турбин пара. Поэтому требуется подпитка систем водоснабжения, обычно водой из реки. 6. Система сетевых водоподогревательных установок. В схемах может быть предусмотрена небольшая сетевая подогревательная установка для теплофикации электростанции и прилегающего поселка. К сетевым подогревателям 29 этой установки пар поступает от отборов турбины, конденсат отводится по линии 31. Сетевая вода подводится к подогревателю и отводится от него по трубопроводам 30. 7. Электроэнергетическая система. Электрический генератор, вращаемый паровой турбиной, вырабатывает переменный электрический ток, который через повышающий трансформатор идет на сборные шины открытого распределительного устройства (ОРУ) ТЭС. К выводам генератора через трансформатор собственных нужд присоединены также шины системы собственных нужд. Таким образом, потребители собственных нужд энергоблока (электродвигатели агрегатов собственных нужд – насосов, вентиляторов, мельниц и т.п.) питаются от генератора энергоблока. Для снабжения электроэнергией электродвигателей, осветительных устройств и приборов электростанции имеется электрическое распределительное устройство собственных нужд 32. В особых случаях (аварийные ситуации, сброс нагрузки, пуск и остановы) питание собственных нужд обеспечивается через резервный трансформатор шин ОРУ. Надежное электропитание электродвигателей агрегатов собственных нужд обеспечивает надежность функционирования энергоблоков и ТЭС в целом. Нарушение электропитания собственных нужд приводит к отказам и авариям. Принципиальное отличие технологической схемы газотурбинной энергетической установки (ГТУ) от паротурбинной заключается в том, что в ГТУ химическая энергия топлива превращается в механическую в одном агрегате – газовой турбине, вследствие чего отпадает необходимость в паровом котле. Газотурбинная установка (рис. 3.5) состоит из камеры сгорания КС, газовой турбины ГТ, воздушного компрессора К и электрического генератора Г. Компрессор К засасывает атмосферный воздух, сжимает его в среднем до 6–10 кг/см2 и подает в камеру сгорания КС. В камеру сгорания попадает и топливо (например, соляровое масло, природный или промышленный газ), которое сгорает в среде сжатого воздуха.  Рис. 3.4. Упрощенная технологическая схема газотурбинной электростанции на жидком или газовом топливе: Т – топливо; В – воздух; КС – камера сгорания; ГТ – газовая турбина; К – воздушный компрессор; Г – электрический генератор Горячие газы с температурой 600–800 °С из камеры сгорания поступают в газовую турбину ГТ. Проходя через турбину, они расширяются до атмосферного давления и, двигаясь с большой скоростью между лопатками, вращают вал турбины. Отработавшие газы через выхлопную трубу уходят в атмосферу. Значительная часть мощности газовой турбины затрачивается на вращение компрессора и других вспомогательных устройств. Основными преимуществами газотурбинных установок по сравнению с паротурбинными являются: 1) отсутствие котельной установки и химводоочистки; 2) значительно меньшая потребность в охлаждающей воде, что дает возможность применять ГТУ в районах с ограниченными водными ресурсами; 3) значительно меньшее количество эксплуатационного персонала; 4) быстрый пуск в ход; 5) более низкая стоимость вырабатываемой электроэнергии. 3.1.3. Компоновочные схемы ТЭС ТЭС по типу (структуре) тепловой схемы подразделяются на блочные и неблочные. При блочной схеме все основное и вспомогательное оборудование установки не имеет технологических связей с оборудованием другой установки электростанции. На электростанциях на органическом топливе к каждой турбине пар подводится только от одного или двух соединенных с ней котлов. Паротурбинную установку, турбина которой питается паром от одного парового котла, называют моноблоком, при наличии двух котлов на одну турбину – дубль–блоком. При неблочной схеме ТЭС пар от всех паровых котлов поступает в общую магистраль и лишь оттуда распределяется по отдельным турбинам. В ряде случаев имеется возможность направлять пар непосредственно от паровых котлов к турбинам, однако общая соединительная магистраль при этом сохраняется, поэтому всегда можно использовать пар от всех котлов для питания любой турбины. Линии, по которым вода подается в паровые котлы (питательные трубопроводы), также имеют поперечные связи. Блочные ТЭС дешевле неблочных, так как упрощается схема трубопроводов, сокращается количество арматуры. Управлять отдельными агрегатами на такой станции проще, установки блочного типа легче автоматизировать. В эксплуатации работа одного блока не отражается на соседних блоках. При расширении электростанции последующий блок может иметь другую мощность и работать на новых параметрах. Это дает возможность на расширяемой станции устанавливать более мощное оборудование с более высокими параметрами, т.е. позволяет совершенствовать оборудование и повышать технико–экономические показатели электростанции. Процессы наладки нового оборудования при этом не отражаются на работе ранее установленных агрегатов. Однако для нормальной эксплуатации блочных ТЭС надежность их оборудования должна быть значительно выше, чем на неблочных. В блоках нет резервных паровых котлов; если возможная производительность котла выше необходимого для данной турбины расхода, часть пара (так называемый скрытый резерв, который широко используется на неблочных ТЭС) здесь нельзя перепустить на другую установку. Для паротурбинных установок с промежуточным перегревом пара блочная схема является практически единственно возможной, так как неблочная схема станции в этом случае окажется чрезмерно сложной. В нашей стране паротурбинные установки ТЭС без регулируемых отборов пара с начальным давлением P0 ≤8,8 МПа и установки с регулируемыми отборами при P0≤12,7 МПа, работающие по циклам без промежуточного перегрева пара, строятся неблочными. При более высоких давлениях (на КЭС при P0≥12,7 МПа, а на ТЭЦ при P0 = 23,5 МПа) все паротурбинные агрегаты работают по циклам с промежуточным перегревом, и станции с такими установками строят блочными. В главном здании (главном корпусе) размещают основное и вспомогательное оборудование, непосредственно используемое в технологическом процессе электростанции. Взаимное расположение оборудования и строительных конструкций называют компоновкой главного здания электростанции. Главное здание электростанции обычно состоит из машинного зала, котельной (с бункерным отделением при работе на твердом топливе) или реакторного отделения на АЭС и деаэраторного помещения. В машинном зале наряду с основным оборудованием (прежде всего, турбоагрегатами) размещают: конденсатные насосы, регенеративные подогреватели низкого и высокого давления, питательные насосные установки, испарители, паропреобразователи, сетевые подогреватели (на ТЭЦ), вспомогательные подогреватели и другие теплообменники. В условиях теплого климата (например, на Кавказе, в Средней Азии и др.), при отсутствии значительных атмосферных осадков, пылевых бурь и т.п. на КЭС, особенно газомазутных, применяют открытую компоновку оборудования. При этом над котлами устраивают навесы, турбоагрегаты защищают легкими укрытиями; вспомогательное оборудование турбоустановки размещают в закрытом конденсационном помещении. Удельная кубатура главного корпуса КЭС с открытой компоновкой снижается до 0,2–0,3 м3/кВт, что удешевляет сооружение КЭС. В помещениях электростанции устанавливают мостовые краны и другие грузоподъемные механизмы для монтажа и ремонта энергетического оборудования. На рис. 3.6. приведена компоновочная схема энергоблока пылеугольной электростанции: I – помещение парогенераторов; II – машинный зал, III – насосная станция охлаждающей воды; 1 – разгрузочное устройство; 2 – дробильная установка; 3 – водяной экономайзер и воздухоподогреватель; 4 – пароперегреватели; 5, 6 – топочная камера; 7 – пылеугольные горелки; 8 –парогенератор; 9 – мельничный вентилятор; 10 – бункер угольной пыли; 11 – питатели пыли; 12 – трубопроводы пара промежуточного перегрева; 13 – деаэратор; 14 – паровая турбина; 15 – электрический генератор; 16 – повышающий электрический трансформатор; 17 – конденсатор; 18 – подающие и сливные трубопроводы охлаждающей воды; 19 – конденсатные насосы; 20 – регенеративные ПНД; 21 – питательный насос; 22 – регенеративные ПВД; 23 – дутьевой вентилятор; 24 – золоуловитель; 25 – шлакосмывные и золосмывные каналы; ЭЭ – электроэнергия высокого напряжения.  На рис. 3.7 приведена упрощенная компоновочная схема газомазутной электростанции мощностью 2400 МВт с указанием размещения только основного и части вспомогательного оборудования, а также габаритов сооружений (м): 1 – котельное отделение; 2 –турбинное отделение; 3 – конденсаторное отделение; 4 – генераторное отделение; 5 – деаэраторное отделение; 6 – дутьевой вентилятор; 7 – регенеративные воздухоподогреватели; 8 – распредустройство собственных нужд (РУСН); 9 – дымовая труба.  Рис. 3.7. Компоновка главного корпуса газомазутной электростанции мощностью 2400 МВт Основное оборудование КЭС (котельные и турбинные агрегаты) размещают в главном корпусе, котлы и пылеприготовительную установку (на КЭС, сжигающих, например, уголь в виде пыли) – в котельном отделении, турбоагрегаты и их вспомогательное оборудование – в машинном зале электростанции. На КЭС устанавливают преимущественно по одному котлу на турбину. Котел с турбоагрегатом и их вспомогательным оборудованием образуют отдельную часть – моноблок электростанции. Для турбин мощностью 150–1200 МВт требуются котлы производительностью соответственно 500–3600 м3/ч пара. Ранее на ГРЭС применяли по два котла на турбину, т.е. дубль–блоки. На КЭС без промежуточного перегрева пара с турбоагрегатами мощностью 100 МВт и меньше применяли неблочную централизованную схему, при которой пар из котлов отводится в общую паровую магистраль, а из нее распределяется между турбинами. Размеры главного корпуса зависят от мощности размещаемого в нем оборудования: длина одного блока 30–100 м, ширина 70–100 м. Высота машинного зала около 30 м, котельной – 50 ми более. Экономичность компоновки главного корпуса оценивают приближенно удельной кубатурой, равной на пылеугольной КЭС около 0,7–0,8 м3/кВт, а на газомазутной – около 0,6–0,7 м3/кВт. Часть вспомогательного оборудования котельной (дымососы, дутьевые вентиляторы, золоуловители, пылевые циклоны и сепараторы пыли системы пылеприготовления) часто устанавливают вне здания, на открытом воздухе. КЭС сооружают непосредственно у источников водоснабжения (река, озеро, море); часто рядом с КЭС создают водохранилище (пруд). На территории КЭС, кроме главного корпуса, размещают сооружения и устройства технического водоснабжения и химводоочистки, топливного хозяйства, электрические трансформаторы, распределительные устройства, лаборатории и мастерские, материальные склады, служебные помещения для персонала, обслуживающего КЭС. Топливо на территорию КЭС подается обычно железнодорожными составами. Золу и шлаки из топочной камеры и золоуловителей удаляют гидравлическим способом. На территории КЭС прокладывают железнодорожные пути и автомобильные дороги, сооружают выводы линий электропередачи, инженерные наземные и подземные коммуникации. Площадь территории, занимаемой сооружениями КЭС, составляет, в зависимости от мощности электростанции, вида топлива и других условий, 25–70 га. Крупные пылеугольные КЭС в России обслуживаются персоналом из расчета 1 человек на каждые 3 МВт мощности (примерно 1000 чел. на КЭС мощностью 3000 МВт); кроме того, необходим ремонтный персонал. Мощность КЭС зависит от водных и топливных ресурсов, а также требований охраны природы: обеспечения нормальной чистоты воздушного и водного бассейнов. Выбросы с продуктами сгорания топлива в виде твердых частиц в воздух в районе действия КЭС ограничиваются установкой совершенных золоуловителей (электрофильтров с КПД около 99 %). Оставшиеся примеси, окислы серы и азота рассеиваются с помощью высоких дымовых труб, которые сооружаются для вывода вредных примесей в более высокие слои атмосферы. Дымовые трубы высотой до 300 м и более сооружают из железобетона или с 3–4 металлическими стволами внутри железобетонной оболочки или общего металлического каркаса. Управление многочисленным разнообразным оборудованием КЭС возможно только на основе комплексной автоматизации производственных процессов. Современные конденсационные турбины полностью автоматизированы. В котлоагрегате автоматизировано управление процессами горения топлива, питания котлоагрегата водой, поддержания температуры перегрева пара и т.д. Автоматизированы и другие процессы КЭС: поддержание заданных режимов эксплуатации, пуск и остановка блоков, защита оборудования при ненормальных и аварийных режимах. 3.1.4. Основное оборудование ТЭС К основному оборудованию ТЭС относятся паровые котлы (парогенераторы), турбины, синхронные генераторы, трансформаторы. Все перечисленные агрегаты стандартизованы по соответствующим показателям. Выбор оборудования определяется в первую очередь типом электростанции и ее мощностью. Практически все вновь проектируемые электростанции – блочные, их основной характеристикой является мощность турбоагрегатов. В настоящее время выпускаются серийные отечественные конденсационные энергоблоки ТЭС мощностью 200, 300, 500, 800 и 1200 МВт. Для ТЭЦ наряду с блоками мощностью 250 МВт используются турбоагрегаты мощностью 50, 100 и 175 МВт, у которых блочный принцип сочетается с отдельными поперечными связями оборудования. При заданной мощности электростанции номенклатура оборудования, включаемого в состав энергоблоков, выбирается по его мощности, параметрам пара и виду используемого топлива. 3.1.4.1. Паровые котлы Паровой котел (ПК) – теплообменный аппарат для получения пара с давлением, превышающим атмосферное, образующий вместе со вспомогательным оборудованием котельный агрегат. Характеристиками ПК являются:

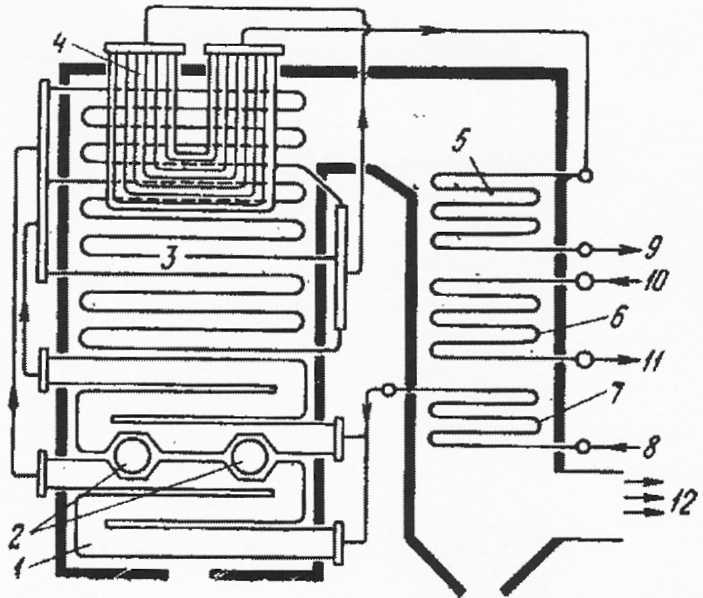

Расход пара на турбину устанавливается обычно для зимнего режима работы электростанции. Производительность парового котла должна выбираться с учетом увеличения расхода пара на турбину вследствие повышения давления в конденсаторе в летнее время года, утечек пара и конденсата, включения сетевых установок для отпуска теплоты и других расходов. В соответствие с этим производительность парового котла выбирается по максимальному пропуску свежего пара через турбину с учетом расхода пара на собственные нужды электростанции и обеспечения некоторого запаса для использования вращающегося резерва и других целей. Характерными для ПК являются также вес, габариты, расход металла и имеющееся оборудование для механизации и автоматизации обслуживания. Первые ПК имели шарообразную форму. Такую форму имел и ПК, построенный в 1765 году И. Ползуновым,создавшим первую универсальную паровую машину и тем самым положившим начало энергетическому использованию водяного пара. Сначала ПК изготовлялись из меди, затем из чугуна. В конце XVIII века уровень развития черной металлургии дал возможность изготовить стальные цилиндрические ПК из листового материала путем склепывания. Постепенные изменения в конструкциях ПК привели к многочисленным разновидностям. Цилиндрический котел, имевший диаметр до 0,9 ми длину 12 м,монтировался с помощью кирпичной обмуровки, в которой выкладывались все газовые каналы. Поверхность нагрева такого ПК образовывалась лишь в нижней части котла. Стремление к повышению параметров ПК привели к увеличению габаритов и увеличению числа потоков воды и пара. Увеличение числа потоков пошло по двум направлениям: разработке газотрубных котлов, в частности локомобильных газотрубных паровых котлов, и разработке водотрубных котлов, являющихся основой современных котельных агрегатов. Увеличение поверхности нагрева водотрубных котлов сопровождалось увеличением габаритов и, в первую очередь, высоты ПК. КПД ПК достиг 93–95 %. Первоначально водотрубные ПК представляли собой ПК только барабанного типа, в которых пучки прямых или изогнутых труб (змеевики) сочетались с цилиндрическими стальными барабанами (рис. 3.8).  Рис. 3.8. Принципиальная схема ПК барабанного типа: 1– топочная камера; 2 – горелка; 3 – экранные трубы; 4 –барабан; 5 – опускные трубы; 6 – пароперегреватель; 7 – вторичный (промежуточный) пароперегреватель; 8 – экономайзер; 9 – воздухоподогреватель. В топочной камере 1 расположены горелки 2, через которые в топку поступает смесь топлива с подогретым воздухом. Число и тип горелок зависят от их производительности, мощности блока и вида топлива. Наиболее распространены три вида топлива: уголь, природный газ и мазут. Уголь предварительно превращается в угольную пыль, которая с помощью воздуха вдувается через горелки в топку. Стены топочной камеры изнутри покрыты трубами (экраны) 3, которые воспринимают тепло от горячих газов. В экранные трубы вода поступает по опускным необогреваемым трубам 5 из барабана 4, в котором постоянно поддерживается заданный уровень. В экранных трубах вода закипает и в виде пароводяной смеси движется вверх, попадая затем в паровое пространство барабана. Таким образом, при работе котла возникает естественная циркуляция воды с паром в контуре: барабан – опускные трубы – экранные трубы – барабан. Поэтому котел, изображенный на рис. 3.8, называется барабанным котлом с естественной циркуляцией. Отвод пара к турбине восполняется подачей в барабан котла питательной воды с помощью насосов. Пар, поступивший из экранных труб в паровое пространство барабана, является насыщенным и в таком виде, хотя и имеет полное рабочее давление, еще не пригоден для использования его в турбине, так как обладает относительно небольшой работоспособностью. Кроме того, влажность насыщенного пара при расширении в турбине возрастает до пределов, опасных для надежности рабочих лопаток. Поэтому из барабана пар направляется в перегреватель 6, где ему сообщается дополнительное количество тепла, за счет чего он из насыщенного становится перегретым. При этом температура его повышается примерно до 560 °С и, соответственно, увеличивается его работоспособность. В зависимости от места расположения пароперегревателя в котле и, следовательно, от вида теплообмена, осуществляющегося в нем, различают радиационные, ширмовые (полурадиационные) и конвективные пароперегреватели. Радиационные пароперегреватели размещают на потолке топочной камеры или же на стенках ее, часто между трубами экранов. Они, как и испарительные экраны, воспринимают тепло, излучаемое факелом сжигаемого топлива. Ширмовые пароперегреватели, выполненные в виде отдельных плоских ширм из параллельно включенных труб, укрепляются на выходе из топки перед конвективной частью котла. Теплообмен в них осуществляется как излучением, так и конвекцией. Конвективные пароперегреватели располагают в газоходе котлоагрегата обычно за ширмами или за топкой; они представляют собой многорядные пакеты из змеевиков. Пароперегреватели, состоящие только из конвективных ступеней, обычно устанавливают в котлоагрегатах среднего и низкого давления при температуре перегретого пара не выше 440–510 ºС. В котлоагрегатах высокого давления со значительным перегревом пара применяют комбинированные пароперегреватели, включающие конвективную, ширмовую, а иногда и радиационную части. При давлении пара в 14 МПа (140 кгс/см2) и выше обычно за первичным перегревателем устанавливают вторичный (промежуточный) перегреватель 7. Он, так же как и первичный, образован из стальных труб, согнутых в змеевики. Сюда направляется пар, отработавший в цилиндре высокого давления (ЦВД) турбины и имеющий температуру, близкую к температуре насыщения при давлении 2,5–4 МПа. Во вторичном (промежуточном) пароперегревателе температура этого пара снова повышается до 560 °С, соответственно увеличивается его работоспособность, после чего он проходит через цилиндр среднего давления (ЦСД) и цилиндр низкого давления (ЦНД), где расширяется до давления отработавшего пара (0,003–0,007 МПа). Применение промежуточного перегрева пара, несмотря на усложнение конструкции котла и турбины и значительное увеличение количества паропроводов, имеет большие экономические преимущества по сравнению с котлами без промежуточного перегрева пара. Расход пара па турбину уменьшается примерно вдвое, а расход топлива уменьшается при этом на 4–5 %. Наличие промежуточного перегрева пара уменьшает также влажность пара в последних ступенях турбины, в силу чего уменьшается износ лопаток капельками воды и несколько повышается КПД ЦНД турбины. Далее, в хвостовой части котла расположены вспомогательные поверхности, предназначенные для использования тепла уходящих газов. В этой конвективной части котла находятся водяной экономайзер 8, где питательная вода подогревается перед поступлением в барабан, и воздухоподогреватель 9, служащий для подогрева воздуха перед подачей его в горелки и в схему пылеприготовления, что повышает КПД ПК. Охлажденные уходящие газы с температурой 120–150 °С отсасываются дымососом в дымовую трубу. Дальнейшее совершенствование водотрубных ПК сделало возможным создание ПК, состоящего сплошь из стальных труб малого диаметра, в которые с одного конца поступает вода под давлением, а с другого выходит пар заданных параметров – так называемого прямоточного котла(рис. 3.9). Таким образом, это ПК, в котором полное испарение воды происходит за время однократного (прямоточного) прохождения воды через испарительную поверхность нагрева. В прямоточный ПК вода с помощью питательного насоса подается через экономайзер. В таком котле нет барабана и опускных труб.  Рис. 3.9. Принципиальная схема прямоточного ПК: 1 – экраны нижней радиационной части; 2 – горелки; 3 – экраны верхней радиационной части; 4 – ширмовый пароперегреватель; 5 –конвективный пароперегреватель; 6 – вторичный пароперегреватель; 7 – водяной экономайзер; 8 – подвод питательной воды; 9 – отвод пара к турбине; 10 – подвод пара от ЦВД для вторичного перегрева; 11 – отвод пара к ЦСД после вторичного перегрева; 12 – отвод дымовых газов к воздухоподогревателю Поверхность нагрева котла можно представить как ряд параллельных змеевиков, в которых вода по мере движения нагревается, превращается в пар и далее пар перегревается до нужной температуры. Эти змеевики располагаются и на стенах топочной камеры, и в газоходах котла. Топочные устройства, вторичный пароперегреватель и воздухоподогреватель прямоточных котлов не отличаются от барабанных. В барабанных котлах по мере выпаривания воды концентрация солей в остающейся котловой воде растет, и требуется все время небольшую долю этой котловой воды в количестве примерно 0,5 % выбрасывать из котла, чтобы не допустить нарастания концентрации солей выше определенного предела. Этот процесс называется продувкой котла. Для прямоточных котлов такой способ вывода накопленных солей неприменим ввиду отсутствия водяного объема, и поэтому нормы качества питательной воды для них значительно более жесткие. Другим недостатком прямоточных ПК является увеличенный расход энергии на привод питательного насоса. Прямоточные ПК устанавливают, как правило, на конденсационных электростанциях, где питание котлов осуществляется обессоленной водой. Применение их на теплоэлектроцентралях связано с повышенными затратами на химическую очистку добавочной (подпиточной) воды. Наиболее эффективны прямоточные ПК для сверхкритических давлений (выше 22 МПа), где другие типы котлов неприменимы. В энергетических блоках либо устанавливают один котел на турбину (моноблоки), либо два котла половинной производительности. К преимуществам дубль–блоков можно отнести возможность работы блока с половинной нагрузкой на турбине в случае повреждения одного из котлов. Однако наличие двух котлов в блоке существенно усложняет всю схему и управление блоком, что само по себе снижает надежность блока в целом. Кроме того, работа блока с половинной нагрузкой весьма неэкономична. Опыт ряда станций показал возможность работы моноблоков не менее надежно, чем дубль–блоков. В блочных установках на давление до 130 кгс/см2(13 МПа) применяются котлы как барабанного, так и прямоточного типа. В установках на давление 240 кгс/см2(24 МПа) и выше применяются только прямоточные котлы. Теплофикационный котел – это котлоагрегат теплоэлектроцентрали (ТЭЦ), обеспечивающий одновременное снабжение паром теплофикационных турбин и производство пара или горячей воды для технологических, отопительных и других нужд. В отличие от котлов КЭС в теплофикационных котлах обычно используют в качестве питателя воды возвращаемый загрязненный конденсат. Для таких условий работы наиболее пригодны барабанные котлоагрегаты со ступенчатым испарением. На большинстве ТЭЦ теплофикационные котлы имеют поперечные связи по пару и по воде. В РФ на ТЭЦ наиболее распространены барабанные котлы паропроизводительностью 420 т/ч (давление пара 14 МПа, температура 560 ºС). С 1970 года на мощных ТЭЦ с преобладающими отопительными нагрузками при возврате почти всего конденсата в чистом виде применяют моноблоки с прямоточными котлами паропроизводительностью 545 т/ч (25 МПа, 545 ºС). К теплофикационным ПК можно отнести также пиковые водогрейные котлы, которые используют для дополнительного подогрева воды при повышении тепловой нагрузки сверх наибольшей, обеспечиваемой отборами турбин. При этом вода нагревается сначала паром в бойлерах до 110–120 ºС, а затем в котлах до 150–170 ºС. В нашей стране эти котлы устанавливают обычно рядом с главным корпусом ТЭЦ. Применение сравнительно дешевых пиковых водогрейных теплофикационных котлов для снятия кратковременных пиков тепловых нагрузок позволяет резко увеличить число часов использования основного теплофикационного оборудования и повысить экономичность его эксплуатации. Для теплоснабжения жилых массивов часто применяют водогрейные газомазутные котлы типа КВГМ, работающие на газе. В качестве резервного топлива таких котлов применяют мазут, для подогрева которого применяют газомазутные барабанные паровые котлы. 3.1.4.2. Паровые турбины Паровая турбина (ПТ) является тепловым двигателем, в котором потенциальная энергия пара превращается в кинетическую энергию паровой струи, а последняя преобразуется в механическую энергию вращения ротора. Создать ПТ пытались с давних времен. Известно описание примитивной ПТ, сделанное Героном Александрийским (I век до н. э.). Однако только в конце XIX века, когда термодинамика, машиностроение и металлургия достигли достаточного уровня, К.Г. Лаваль (Швеция) и Ч.А. Парсонс (Великобритания) независимо друг от друга в 1884–1889 годах создали промышленно пригодные ПТ. Лаваль применил расширение пара в конических неподвижных соплах в один прием от начального до конечного давления и полученную струю (со сверхзвуковой скоростью истечения) направил на один ряд рабочих лопаток, насаженных на диск. ПТ, работающие по этому принципу, получили название активных ПТ. Невозможность получения большой агрегатной мощности и очень высокая частота вращения одноступенчатых ПТ Лаваля (до 30000 об/мин у первых образцов) привели к тому, что они сохранили свое значение только для привода вспомогательных механизмов. Парсонс создал многоступенчатую реактивную ПТ, в которой расширение пара осуществлялось в большом числе последовательно расположенных ступеней не только в каналах неподвижных (направляющих) лопаток, но и между подвижными (рабочими) лопатками. Реактивная ПТ Парсонса некоторое время применялась в основном на военных кораблях, но постепенно уступила место более компактным комбинированным активно–реактивным ПТ, у которых реактивная часть высокого давления заменена активным диском. В результате уменьшились потери на утечки пара через зазоры в лопаточном аппарате, турбина стала проще и экономичнее. Активные ПТ электростанций развивались в направлении создания многоступенчатых конструкций, в которых расширение пара осуществлялось в ряде последовательно расположенных ступеней. Это позволило значительно увеличить единичную мощность ПТ, сохранив умеренную частоту вращения, необходимую для непосредственного соединения вала ПТ с вращаемым ею механизмом, в частности, электрическим генератором. Существует несколько вариантов конструкций паровых турбин, позволяющих классифицировать их по ряду признаков. По направлению движения потока пара различают аксиальные ПТ, у которых поток пара движется вдоль оси турбины, и радиальные ПТ, направление потока пара в которых перпендикулярно, а рабочие лопатки расположены параллельно оси вращения. В РФ строят только аксиальные ПТ. По числу корпусов (цилиндров) ПТ подразделяют на однокорпусные, двухкорпусные и трехкорпусные (с цилиндрами высокого, среднего и низкого давлений). Многокорпусная конструкция позволяет использовать большие располагаемые перепады энтальпии, разместив большое число ступеней давления, применить высококачественные металлы в части высокого давления и раздвоение потока пара в части низкого давления. Вместе с тем, такая ПТ получается более дорогой, тяжелой и сложной. По числу валов различают одновальные ПТ, у которых валы всех корпусов находятся на одной оси, а также двухвальные или трехвальные, состоящие из двух или трех параллельно размещенных одновальных ПТ, связанных общностью теплового процесса, а у судовых ПТ также общей зубчатой передачей (редуктором). Неподвижную часть ПТ (корпус) выполняют разъемной в горизонтальной плоскости для возможности монтажа ротора. В корпусе имеются выточки для установки диафрагм, разъем которых совпадает с плоскостью разъема корпуса. По периферии диафрагм размещены сопловые каналы, образованные криволинейными лопатками, залитыми в тело диафрагм или приваренными к нему. В местах прохода вала сквозь стенки корпуса установлены концевые уплотнения лабиринтового типа для предупреждения утечек пара наружу (со стороны высокого давления) и засасывания воздуха в корпус (со стороны низкого). Лабиринтовые уплотнения устанавливают также в местах прохода ротора сквозь диафрагмы во избежание перетечек пара из ступени в ступень в обход сопел. На переднем конце вала устанавливают предельный регулятор (регулятор безопасности), автоматически останавливающий ПТ при увеличении частоты вращения на 10–12 % сверх номинальной. Задний конец ротора снабжают валоповоротным устройством с электрическим приводом для медленного (4–6 об/мин) проворачивания ротора после останова ПТ, что необходимо для равномерного его остывания. На рис. 3.10 схематически показано устройство одной из промежуточных ступеней современной паровой турбины ТЭС. Ступень состоит из диска с лопатками и диафрагмы. Диафрагма представляет собой вертикальную перегородку между двумя дисками, в которой по всей окружности против рабочих лопаток расположены неподвижные направляющие лопатки, образующие сопла для расширения пара. Диафрагмы выполняют из двух половин с горизонтальным разъемом, каждая из которых укреплена в соответствующей половине корпуса турбины.  Рис. 3.10. Устройство одной из ступеней многоступенчатой турбины: 1 – вал; 2 – диск; 3 – рабочая лопатка; 4 – стенка цилиндра турбины; 5 – сопловая решетка; 6 – диафрагма; 7 – уплотнение диафрагмы Большое число ступеней заставляет выполнять турбину из нескольких цилиндров, размещая в каждом по 10–12 ступеней. У турбин с промежуточным перегревом пара в первом цилиндре высокого давления (ЦВД) обычно располагают группу ступеней, преобразующих энергию пара от начальных параметров до давления, при котором пар поступает на промежуточный перегрев. После промежуточного перегрева пара в турбинах мощностью 200 и 300 МВт пар поступает еще в два цилиндра – ЦСД и ЦНД. |