Курсовая работа КТиРВ. Курсовой по КТРВ мой. Вагон спроектирован по габариту 1bm и удовлетворяет условиям устойчивости против схода с рельс при скорости в 120 кмч

Скачать 1.62 Mb. Скачать 1.62 Mb.

|

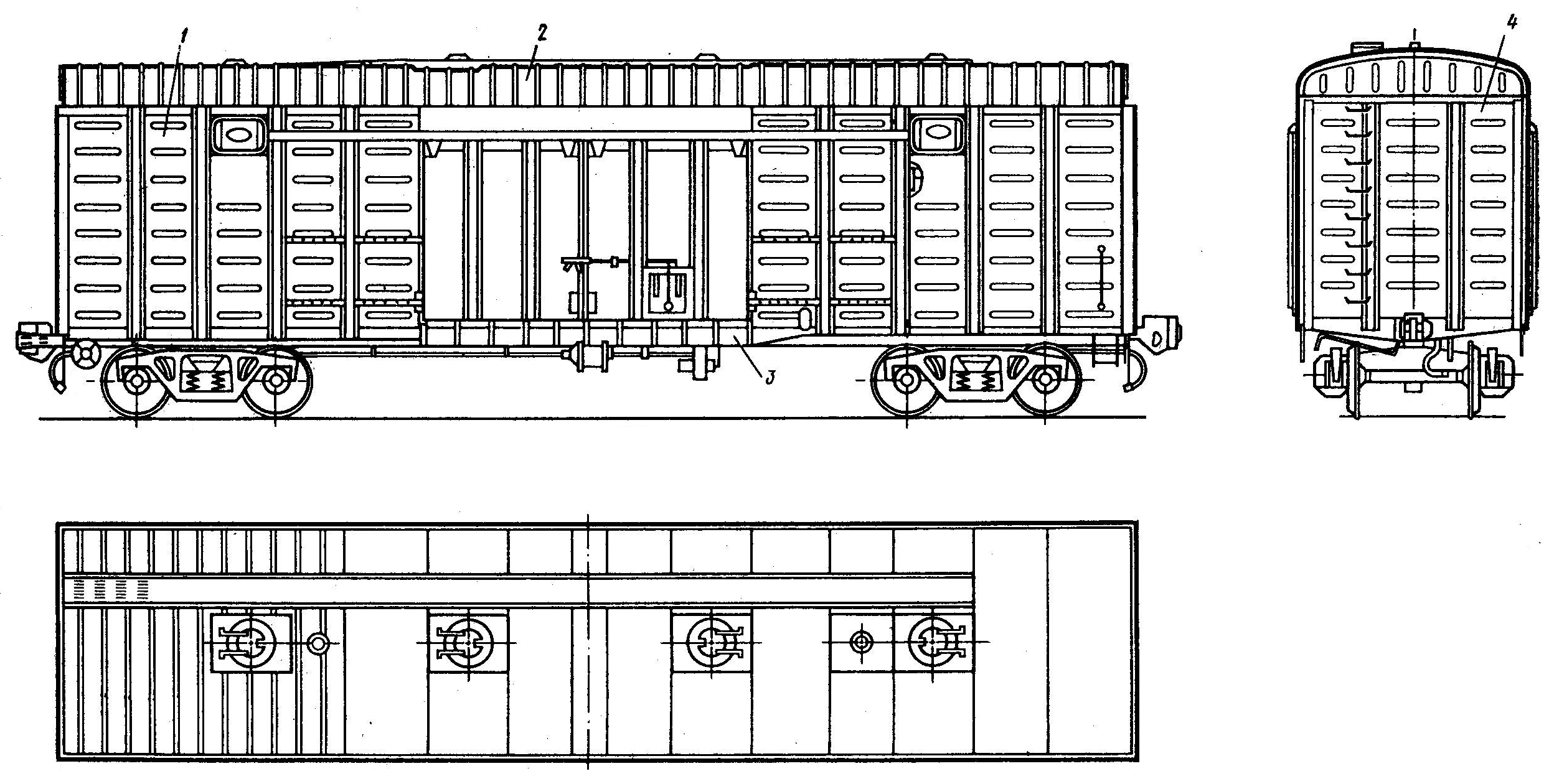

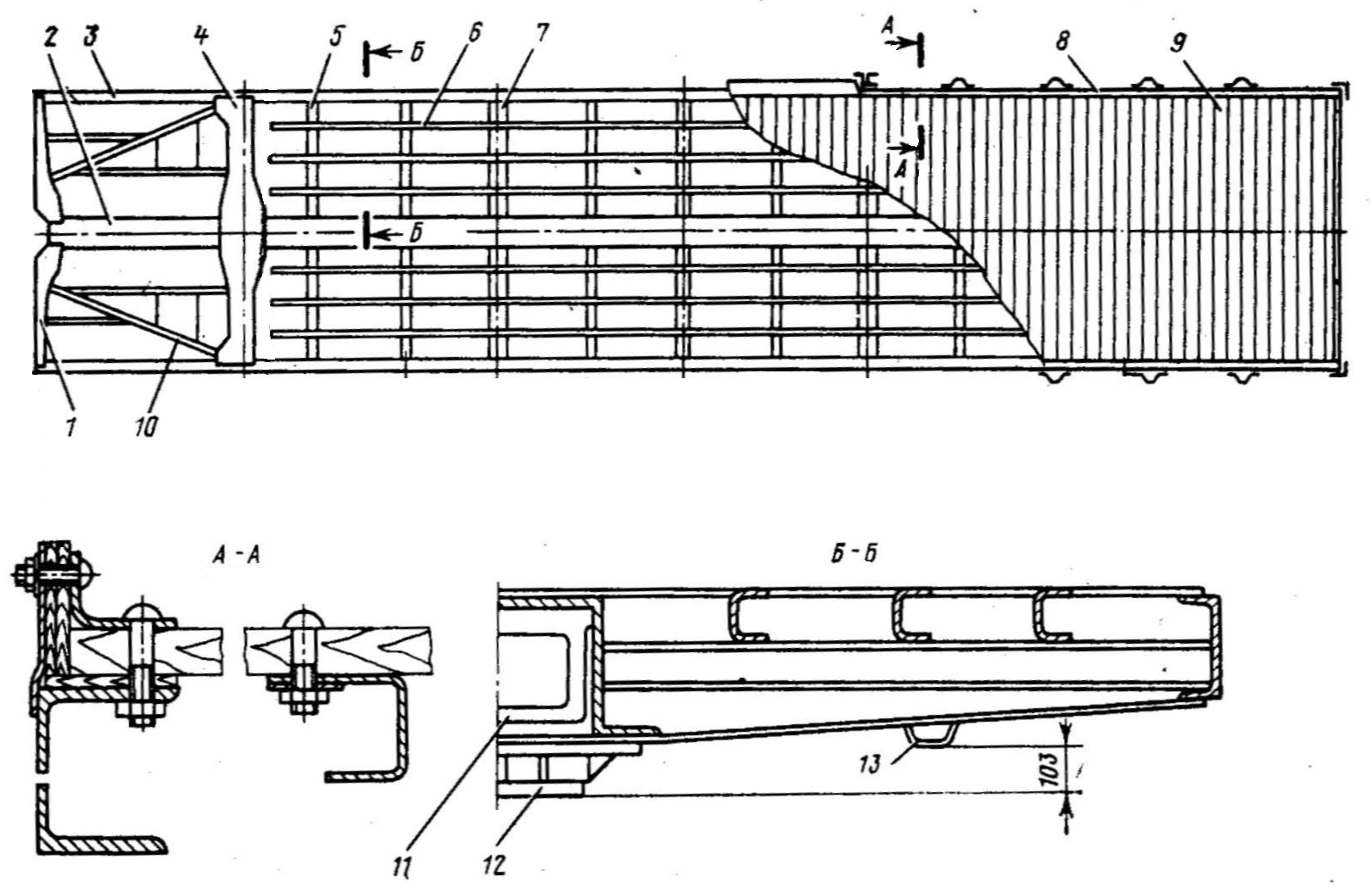

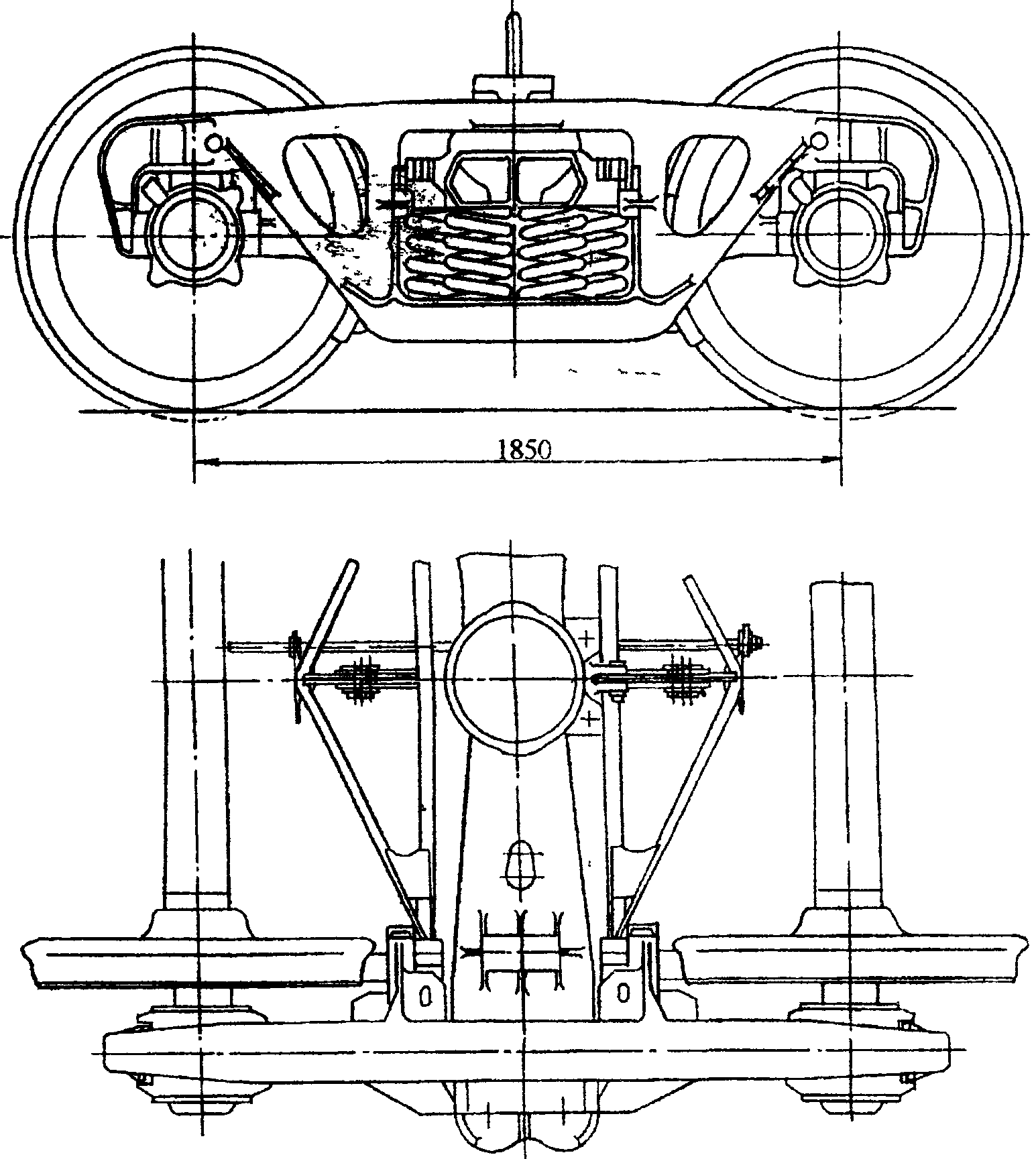

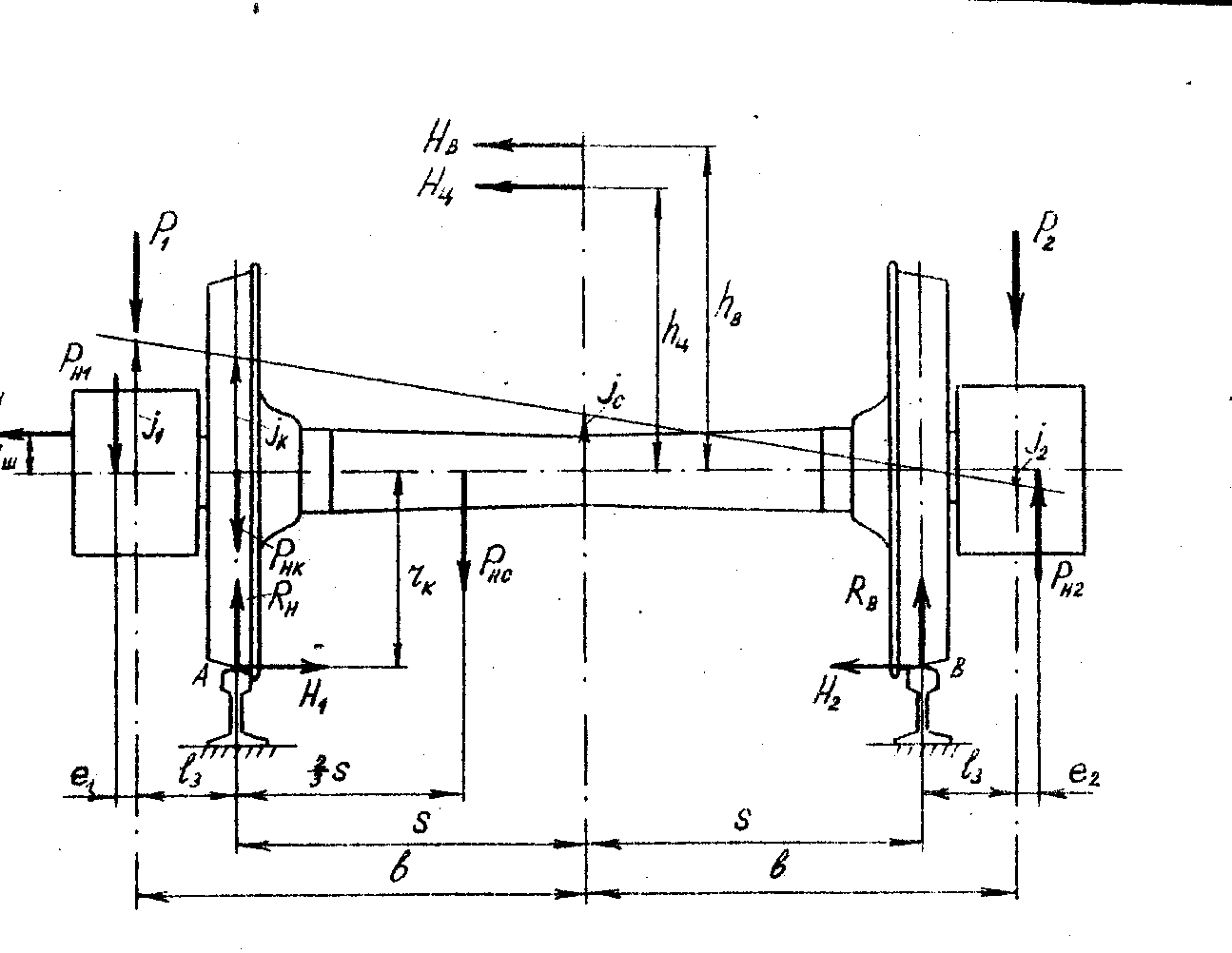

2.3 Определение вертикальных размеров строительного очертания кузова вагонаНаименьшие допускаемые вертикальные размеры строительного очертания вагона понизу, которые он может иметь в загруженном состоянии при наличии нормируемых максимальных износов ходовых частей, измеряемых в вертикальном направлении, получают путем увеличения вертикальных размеров габарита подвижного состава понизу на величину возможного в эксплуатации статического параллельного понижения вагона, т.е. где - суммарное статическое параллельное понижение для соответствующего элемента вагона, δ =111 мм; Hiо - высота i-ой точки габарита подвижного состава над уровнем верха головки рельсов, мм. H1=430+111; H2=1160+111; H3=1160+111. Тогда H1=541 мм; H2=1271 мм; H3=1271 мм. Вертикальные размеры габарита подвижного состава по верху являются одновременно и максимальными размерами строительного очертания, которые он может иметь в ненагруженном состоянии, т.е. где Нi- вертикальный размер строительного очертания вагона для i-ой точки габарита подвижного состава, мм; Тогда  2.4 Определение горизонтальных поперечных размеров проектного очертания кузова вагонаШирина проектного очертания кузова вагона на некоторой высоте Н над уровнем верха головки рельса определяется по формуле где Ет- конструктивно-технологические отклонения, допускаемые при постройке вагона, в горизонтальной плоскости: -для верхней части кузова Ет=23мм; -для нижней части кузова Ет=13 мм. Тогда: - в основном и внутреннем сечениях 2b1=3251- 2·13; 2b2=3251-2·13; 2b3=3301-213; 2b4=3301-223; 2b5=3101-223; 2b6=2701-223; 2b7=2221-223. Тогда 2b1=3225 мм; 2b2=3225 мм; 2b3=3275 мм; 2b4=3255 мм; 2b5=3055 мм. 2b6=2655 мм; 2b7=2175 мм. - в наружном сечении 2b1=3228- 2·13; 2b2=3228-2·13; 2b3=3278-213; 2b4=3278-223; 2b5=3078-223; 2b6=2678-223; 2b7=2198-223. Тогда 2b1=3202 мм; 2b2=3202 мм; 2b3=3252 мм; 2b4=3232 мм; 2b5=3032 мм. 2b6=2632 мм; 2b7=2152 мм. Горизонтальная габаритная рамка проектного очертания кузова на уровне рамы показана на рисунке 2.2  Рисунок 2.2 - Горизонтальная габаритная рамка 2.5 Определение вертикальных размеров проектного очертания кузова вагона Вертикальные размеры проектного очертания кузова вагона: - по верху - по низу где Т - конструктивно-технологические отклонения, допускаемые при постройке вагона в вертикальной плоскости: -для верхней части кузова вагона Т=30 мм; -для нижней части т=10 мм. Тогда вертикальные размеры равны: - по низу h1=541+10; h2=1271+10; h3=1271+10; Тогда h1=551мм; h2=1281мм; h3=1281мм; - по верху h4=3850-30 мм; h5=4250-30 мм; h6=4500-30 мм; h7=4700-30 мм. Тогда h4=3820 мм; h5=4220 мм; h6=4470 мм; h7=4670 мм. 3 Техническое описание конструкции крытого вагона 3.1 Описание конструкции кузова В крытых вагонах перевозят штучные, тарно-штучные пакетированные и насыпные грузы, требующие укрытия и защиты от воздействия атмосферных осадков. Конструкции кузовов этих типов вагонов имеют раму, боковые и торцовые стены, крышу и двери или люки для загрузки и выгрузки грузов. По своему назначению крытые вагоны разделяются на два типа: универсальные и специализированные. Отличительная особенность кузовов универсальных крытых вагонов — наличие боковых дверей, настенного несъемного оборудования и люков с вентиляционными решетками на боковых стенах. Технические требования на универсальные крытые вагоны определены государственным стандартом. Сконструированный крытый вагон (рисунок 3.1) спроектирован по габариту 1-ВМ, ГОСТ 9238—83 и предназначен для эксплуатации по железным дорогам колеи 1520 мм. Он может также эксплуатироваться по реконструированным линиям железных дорог стран — участниц СЭВ колеи 1435 мм после соответствующей замены ходовых частей. Кузов таких вагонов имеет металлическую наружную обшивку и деревянную внутреннюю облицовку, а также оборудован двустворчатыми дверями, имеющими увеличенную ширину дверного проема. Применение металлической обшивки кузова повышает его надежность работы в эксплуатации. Увеличение ширины дверного проема обеспечивает более быстрый процесс погрузки и выгрузки, а следовательно, сокращение простоя под грузовыми операциями и ускорение оборота вагона. Вагон загружают через двери З и люки в крыше 2 и боковых стенах 1. Уширенный дверной проем усилен, повышена прочность пола кузова из расчета работы автопогрузчиков с осевой нагрузкой до 43 кН. Все несущие элементы рамы, стен 1 и 4 и крыши 2 изготовлены из стали 10Г2БД с более высокими механическими характеристиками, взамен низколегированной стали 09Г2Д, а обшивка торцовых 4 стен и крыши из низколегированной стали 10ХНДП.  Рисунок 3.1 – Универсальный крытый вагон Рама кузова (рисунок 3.2) состоит из хребтовой балки 2, двух боковых 3, двух концевых 1, двух шкворневых 4, двух основных 7 и семи промежуточных 5 поперечных балок, четырех раскосов 10, шести продольных балок 6 для поддержания пола, одной балки для крепления тормозного цилиндра и двух подножек. Хребтовая балка 2 сварена из двух Z-образных профилей №31. В концевых ее частях установлены задние упоры автосцепки, объединённые с надпятниковой отливкой шкворневого узла, а также розетки, отлитые заодно целое с передними упорами автосцепки. Боковые балки 3 выполнены из швеллеров №20. В зоне дверного проема к балкам 3 приварены пороги из специальных Z-образных профилей. Концевые балки 1 сварные П-образного сечения и выполнены из листов толщиной 6 мм. В месте постановки розетки балка имеет нишу глубиной 180 мм, позволившую заглубить розетку и уменьшить вылет автосцепки с 610 до 430 мм. Такое решение позволило увеличить внутреннюю длину и повысить объем кузова без изменения размеров вагона по осям сцепления автосцепок, для безопасной работы составителей поездов на концевой балке установлены поручни. Шкворневые балки 4 сварные коробчатого сечения. Каждая из них состоит из двух вертикальных толщиной 6 мм, верхнего (8 мм) и нижнего (10 мм) горизонтальных листов. В местах пересечения шкворневых балок с хребтовой установлены стальные надпятниковые коробки 11, связывающие вертикальные стенки хребтовой балки, а также усиливающие пятниковый узел рамы. К нижним листам шкворневых балок приклепаны пятники 12 и скользуны 13. Основные поперечные балки 7 сварные двутаврового сечения, выполненные из листов толщиной 6 мм. Для обеспечения равнопрочности конструкции рамы концевые, шкворневые и основные поперечные балки имеют переменную высоту по своей длине. Раскосы 10 рамы изготовлены из швеллера №14, а поперечные 5 и продольные 6 вспомогательные балки для поддержания пола—из гнутых швеллеров 100х80х5 мм. Для передвижения вагонов лебедкой на каждом конце боковых балок рамы приварены специальные скобы. На раму настлан пол 9 из досок толщиной 55 мм, соединенных вчетверть. По периметру пол армирован уголком 8. В зоне дверного проема, где интенсивно работают автопогрузчики, деревянный настил пола покрыт металлическими листами толщиной 4 мм. Боковая стена безраскосной конструкции. Стена имеет каркас и обшивку: металлическую наружную и деревянную внутреннюю. Для загрузки и выгрузки вагона в средней части стены расположены самоуплотняющиеся двери и два люка, снабженные вентиляционными решетками. Каркас стены включает обвязку, две шкворневые, шесть промежуточных и две дверные стойки. Верхняя обвязка выполнена из уголка 90х56х8 мм, шкворневые и промежуточные стойки — из гнутого омегаобразного профиля толщиной 6 мм, а дверные стойки — из Z-образного профиля размером 100х75х6,5 мм и направляющего уголка размером 75х50х6 мм. К раме стена приварена через продольную боковую балку рамы, а к торцовым стенам — через угловые стойки. Наружная обшивка стен изготовлена из гофрированных листов толщиной 3 мм снизу и 2,5 мм сверху, а внутренняя — из влагостойкой фанеры марки ФСФ толщиной 10 мм. Внутренняя обшивка прикреплена к каркасу болтами и обрамлена в стыках уголком. В каждом дверном проеме шириной 3825 мм установлено по две створки двери, на одной из которой в нижней части имеется обезгруживающий люк. Механизм открывания этого люка сблокирован с механизмом открывания и закрывания створок дверей и исключает его случайное открывание. Герметизация и самоуплотнение створок дверей по стойкам обеспечиваются давлением сыпучего груза и резиновыми элементами, а между собой в створе — обвязкой левой двери специальной конфигурации, в паз которой заходит обвязка правой двери. Герметизация дверей снизу обеспечивается давлением груза и прижатием нижней обвязки к порогу дверного проема. Каждая и створок дверей состоит из каркаса, обшитого снаружи металлическими листами толщиной 1,4 мм, а изнутри — фанерой толщиной 8 мм. Створки двери перемещаются по прикрепленному над дверным проемом рельсу на роликах с шариковыми подшипниками. Каркасы створок дверей состоят из верхней, нижней и боковой обвязок. Верхние обвязки имеют Z-образный профиль, нижние — П-образный, боковые крайние — уголки. Средние обвязки соответственно на левой створке двери имеют специальный профиль, свариваемый из уголка и гнутого элёмента, внутрь которого для жесткости введены деревянные брусья, а на правой двери — П-образный профиль. для защиты правой створки двери от повреждений при резком открывании на второй от дверного проема стойке кузова установлен амортизатор. Крышки боковых люков с вентиляционной решеткой выполнены из штампованных стальных листов толщиной 2 мм и замков, обеспечивающих удержание крышек в закрытом положении. Замки открываются только изнутри вагона. Торцовая стена изготовлена из каркаса, наружной металлической и внутренней деревянной обшивок, обрамленных по полу уголком. Каркас состоит из двух угловых и двух промежуточных стоек, связанных верхней обвязкой. Наружная металлическая обшивка выполнена из гофрированных листов толщиной 3 мм снизу и 2,5 мм сверху, а внутренняя — из влагостойкой фанеры толщиной 10 мм. Угловые стойки изготовлены из гнутого уголка 80х80х6 мм, промежуточные стойки — из Ω-образного элемента 230х135х6 мм, а верхняя обвязка — из специального профиля толщиной 6 мм. Нижней обвязкой стены служит концевая балка рамы. Крыша кузова — цельносварная с четырьмя загрузочными люками диаметром 400 мм и двумя типовыми печными разделками. К боковым и торцовым стенам кузова крыша крепится заклепками диаметром 10 мм и при ремонте может демонтироваться от кузова с меньшей трудоемкостью по сравнению с вагоном модели 11-066, у которого она крепится к стенам с помощью сварки. Печные разделки предусмотрены для установки труб печей отопления на случай людских перевозок. На крышу к загрузочным люкам и печным разделкам можно подняться по торцовой лестнице и подмосткам. Крыша имеет металлический каркас, обшитый снаружи гофрированными листами толщиной 1,5 мм, и две фрамуги, с по мощью которых она крепится к торцовым стенам. Фрамуги выполнены из металлических листов толщиной 2 мм с выштамповками для жесткости и древесноволокнистой подшивки. Каркас крыши образован набором дуг, продольных элементов, расположенных в средней части, и двух боковых продольных обвязок. Дуги выполнены из гнутых швеллеров 60х50х3 мм, средние продольные элементы — из гнутого уголка 32х32х3 мм, а боковые обвязки — из двух уголков 56х56х5 мм. Листы наружной обшивки приварены к дугам, продольным элементам и верхней обвязке боковых стен. Между собой листы крыши сварены внахлестку и для большей жесткости выполнены с поперечно расположенными гофрами высотой 22 мм. Изнутри крыша подшита влагостойкой фанерой толщиной 4 мм в два слоя, которая плотно прилегает к листам кровли снизу, образуя потолок. Фанера прикреплена к обшивке уголками и скобами. Такое крепление подшивки практически исключает ее повреждение при погрузке и выгрузке вагона. В предшествующих вариантах подшивка крепилась к деревянным брускам с воздушной прослойкой, что приводило к частым повреждениям подшивки. Крышки люков крыши двумя петлями крепят к листу и в закрытом положении фиксируют специальными замками, открывающимися изнутри вагона. Крышки печных разделок, установленных на крышках люков, удерживаются в закрытом положении винтами.  Рисунок 3.2 – Рама универсального крытого вагона 3.2 Описание конструкции тележки Тележка состоит из двух колесных пар с четырьмя буксами, двух литых рам, двух комплектов центрального рессорного подвешивания, надрессорной балки и тормозной рычажной передачи. Тормоз тележки колодочный с односторонним нажатием колодок. Боковая рама тележки отлита из низколегированной стали 20ФЛ или 20ГФЛ. Рама имеет пояса и колонки, которые в середине образуют проем для центрального рессорного подвешивания, а по концам – буксовые проемы. По бокам среднего проема расположены направляющие, ограничивающие поперечные перемещения фрикционных клиньев, а внизу сделана опорная поверхность с бонками и буртами для размещения и фиксирования пружин рессорного комплекта. С внутренней стороны этой поверхности имеются полки, являющиеся опорами для наконечников и удержания триангеля в случае обрыва подвесок. В местах расположения фрикционных клиньев в каждой колонке рамы приклепано по одной планке. На внутренней плоскости наклонного пояса рамы отлиты пять шишек, часть которых срубается при сборке тележек, подбирая боковины в зависимости от расстояния между наружными челюстями буксовых проемов. На верхнем поясе боковой рамы расположены кронштейны для крепления подвесок тормозных башмаков. Буксовые проемы имеют в верхней части кольцевые приливы, которыми рама опирается на буксы, а по бокам – челюсти. Тележка показана на рисунке 3.3. Надрессорная балка отлита из стали 20ФЛ или 20ГФЛ в виде бруса равного сопротивления изгибу. Она имеет замкнутое коробчатое сечение и изготовляется вместе с подпятником, полкой для крепления кронштейна мертвой точки рычажной передачи тормоза, опорами для скользунов, выемками для размещения фрикционных клиньев, буртами, ограничивающими смещение внутренних пружин рессорного комплекта и выступами, удерживающими наружные пружины от смещения при движении тележки. Каждый скользун состоит из опоры, отлитой заодно с надрессорной балкой, колпака, надетого на опору, прокладок для регулировки зазоров между скользунами рамы вагона и тележки, болта, предохраняющего колпак от падения. Через подпятник кузов непосредственно опирается на тележку. Для прочности он усилен колонкой, в которой размещен поддон, являющийся опорой шкворня. .  Рисунок 3.3 –Тележка модели 18-100. На подпятник надрессорной балки опирается пятник кузова. Через их центры пропущен стальной шкворень. Рессорное подвешивание тележки 18–100 имеет два комплекта, размещенные в рессорных проемах левой и правой боковых рам. В каждый комплект входит семь двухрядных цилиндрических пружин и два фрикционных гасителя колебании. Крайние боковые пружины комплекта поддерживают клинья гасителей колебаний. Клинья отливают из стали 45. Снизу клинья имеют кольцевые выступы, не допускающие смещения их относительно пружин в горизонтальной плоскости, а верхней своей частью входят в направляющие надрессорной балки. 4.Расчет оси колесной пары вероятностным методом 4.1Исходные данные Схема сил, действующих на колесную пару, приведена на рисунке 4.1.  Рисунок 4.1 – Схема сил, действующих на колесную пару Длина шейки оси lш=0,19 м. Длина предподступичной части оси lпп=0,076 м. Длина подступичной части оси lп=0,25 м. Длина средней части оси lс=1,184 м. Расстояние от точки приложения вертикальной силы Р1: - до расчетного сечения 1-1 l1=0,072 м; - до расчетного сечения 2-2 l2=0,09 м; - до расчетного сечения 3-3 l3=0,228 м; - до расчетного сечения 4-4 l4=1,018 м; - до расчетного сечения 5-5 l5=0,44 м. Диаметры: - расчетного сечения 1-1 d1=0,13 м; - расчетного сечения 2-2 d2=0,13 м; - расчетного сечения 3-3 d3=0,194 м; - расчетного сечения 4-4 d4=0,182 м; - расчетного сечения 5-5 d5=0,182 м. Диаметр предподступичной части оси dпп=0,165 м. Диаметр колеса dк=0,95 м. Расстояние между точками приложения сил Р1 и Рн1, Р2 и Рн2 е1=е2=-0,01 м. Расстояние от точки приложения силы Рнс до расчетного сечения 4-4 l6=0,263 м. Расстояние между кругами катания колес 2s=1,58 м. Расстояние между точками приложения вертикальных расчетных сил Р1 и Р2 2l=2,036 м. Радиус шейки оси rш=0,07 м. |