Автоматизация технических. Автоматизация технологических объектов добычи и подготовки приро. Весь комплекс горнодобывающих, образовательных, транспортных предприятий

Скачать 3.02 Mb. Скачать 3.02 Mb.

|

|

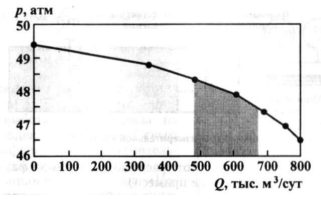

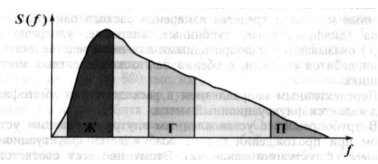

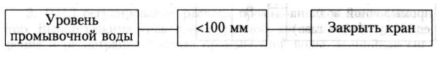

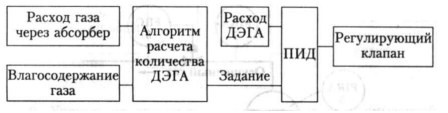

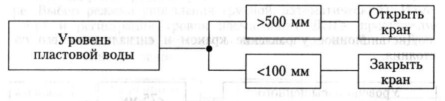

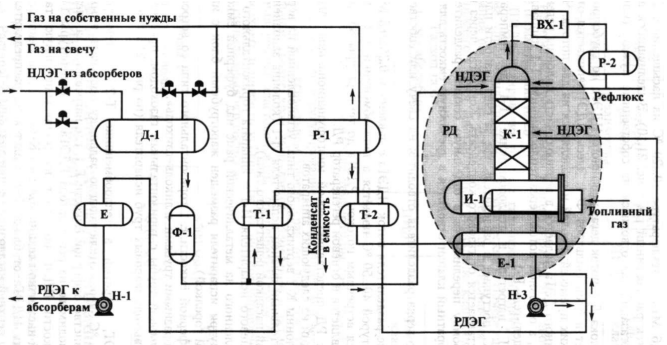

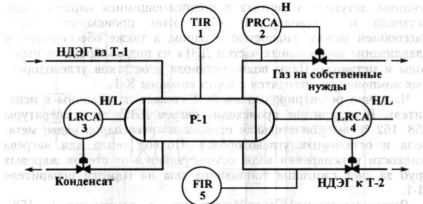

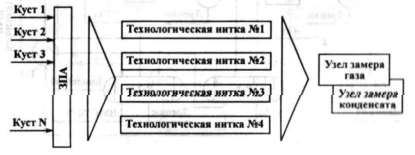

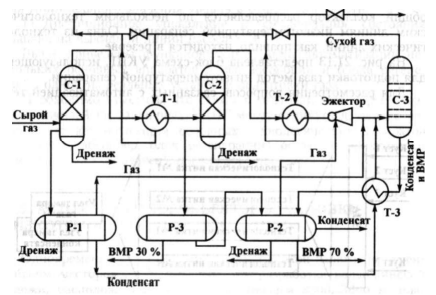

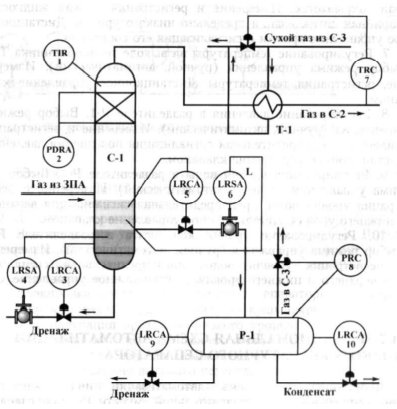

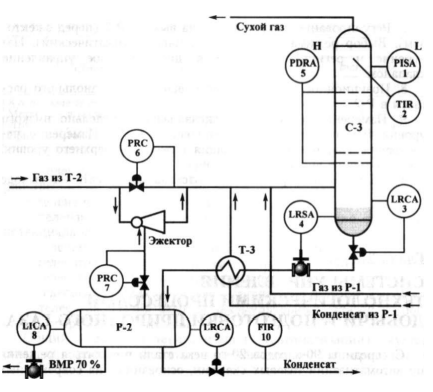

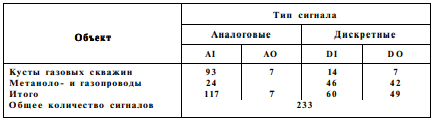

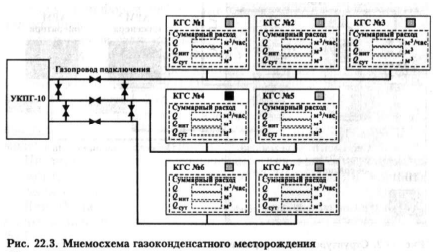

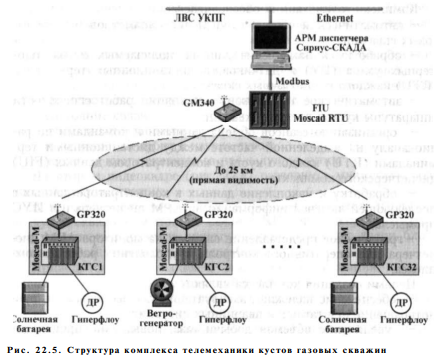

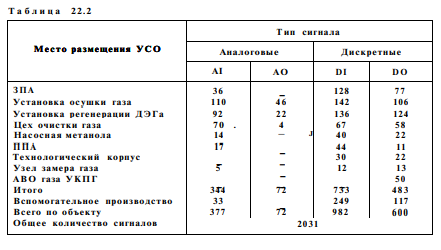

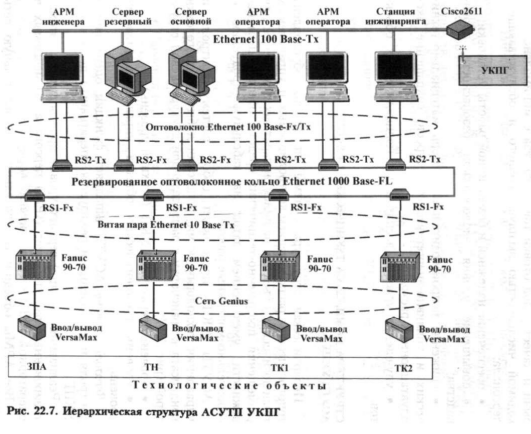

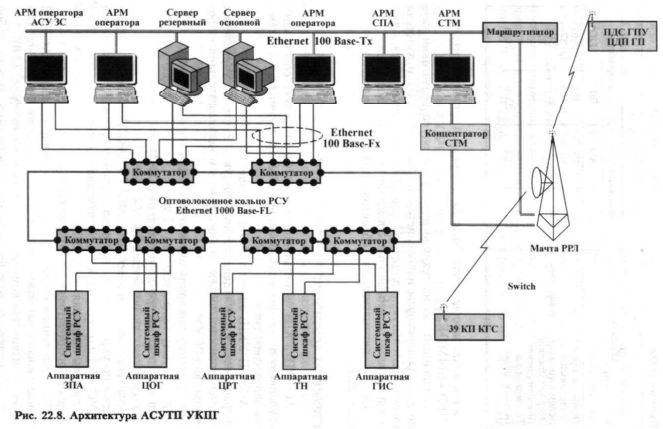

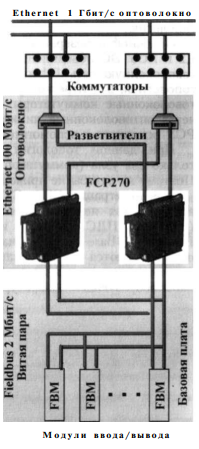

В последние годы газовая отрасль постепенно переходила от топливной отрасли к фундаменту топливно-энергетического комплекса России. Естественный удельный вес газ в структуре производства основных источников энергии страны он постоянно растет и сегодня составляет уже более 50%. Весь комплекс горнодобывающих, образовательных, транспортных предприятий, Хранение, переработка, поставка и экспорт газа включены в единую систему газоснабжения (ЕСГ) России. Уникальность ESG Декоммунизация России заключается в том, что эта система объединяет десятки газовых и газоконденсатных месторождений на своей территории. общий объем производства составляет около 600 млрд м3 газ в год, больше сотни интегрированных установок подготовки газа (UCPG). Достижение женственности газопроводов различного назначения достигает 150 тысяч. Сотни компрессорных станций загружают тысячи газоперекачивающих агрегатов для транспортировки газа по магистральным газопроводным сетям Ра. ЭКГ касается не только добычи полезных ископаемых и транспорта, но и распределение и бухгалтерский учет. В системе есть тысячи газ ограничивающих станций, многочисленные газ измерительные станции и газ измерительные системы. Все это говорит о том, что управление ЭКГ уникально в мире с точки зрения того, как оно развивается в этом отношении. Управление ЭКГ в России осуществляется моей системой оперативного управления (OSODOU) и осуществляется моей иерархической многоуровневой системой - автоматизированной системой диспетчерского управления (ASDU), который включает следующие уровни управления: • Центральный центр управления (CPDU) Газпром АО. * Централизованные диспетчерские службы (PDS) Я занимаюсь производством газа, газотранспортными и подземными предприятиями хранение газа. * Линейные производственные диспетчерские (DP) системы управления (lpu), системы управления магистральными газопроводами (UMG), газовые электростанции (GPU), подземные газохранилища (СПГ). * Диспетчерские посты и операторы главных компрессоров станций по борьбе с сорняками (КС), подземных хранилищ газа (КС), Газораспределительные станции (газораспределительные станции), газораспределительные станции (газораспределительные станции), газораспределительные станции (газораспределительные станции), газораспределительные станции (газораспределительные станции), газораспределительные станции (DCS) и интегрированные установки подготовки газа (UCPG). Низкоуровневая автоматизация этой иерархической структуры, которая касается управления технологическими объектами (кусты газовых скважин, UCPG, COP, GRS и т. д.) на протяжении многих лет осуществляется на основе автоматизированных систем управления технологические процессы (ASUTP). АСУТП, как правило, На уровне ВТО это трехуровневая система управления, в которой расположены локальные автоматизированные системы управления (САУ) технологическими объектами. Основными компонентами центров сертификации являются контроллеры и правила (в более широком смысле - контролеры), те, кто взаимодействует с первым уровнем (объектом) регулирующие клапаны, запорные клапаны и т. д. Проверьте датчики параметров процесса и исполнительные устья роев. Uro ven является источником информации о процессе для всех уровней высшего руководства. Третий верхний уровень АСУТП или уровень оперативно производственной службы ОПС представлен оперативным персоналом операторы, диспетчеры, сменные инженеры и программное техническими средствами, которые должны обеспечивать реализацию функций оперативного контроля и управления: сбор информации от технических средств уровня систем автоматического управления; анализ полученных данных и их сопоставление с заданными планами; учёт и регистрация причин нарушений хода технологического процесса сигнализация ; регистрация основных технологических и хозрасчетных параметров; формирование и выдачу команд дистанционного управления; выдачу уставок регуляторам; ведение журналов, составление оперативных рапортов, отчетов и других документов; предоставление данных о ходе технологического процесса и состоянии оборудования в вышестоящие службы и т. д. От выбора программно технических средств автоматизации, на базе которых построены АСУТП, зависит качество управления не только конкретными технологическими процессами.  В большинстве проектных решений по обустройству газовых месторождений контроль за дебитом скважин предусматривался только через контрольный сепаратор лучевая схема сбора . по результатам расчёта строится график зависимости устьевого давления от дебита пластового газа рис С помощью этого графика по давлению на рабочем режиме можно оценить дебит газовой скважины.  Традиционные методы и средства измерения расхода однофазных потоков диафрагменные, турбинные, вихревые, ультразвуковые и др. оказываются малопригодными для непосредственного контроля дебитов скважин, особенно на газоконденсатных месторождениях.  Для снятия частотного спектра в трубопровод устанавливается датчик СИМ скважинный измерительный модуль , чувствительный элемент которого погружен в поток рис. . . Чувствительный элемент датчика выполнен в виде полого металлического цилиндра, внутри которого закреплен цилиндрический пьезокерамический преобразователь.  На основе изложенного метода ООО Г АН Г Нефтегазавтоматика разработала и внедрила на месторождениях Крайнего Севера ряд информационно измерительных систем семейства Поток : стационарная система По ток для электрифицированных скважин; мобильная система Поток для неэлектрифицированных скважин; интеллектуальная система Поток для функционирования в составе АСУТП добычи газа и газового конденсата.  АВТОМАТИЗАЦИЯ ОБЪЕКТОВ АБСОРБЦИОННОЙ ОСУШКИ ГАЗА Деление месторождений на газовые и газоконденсатные обусловлено различием технологических процессов подготовки их продукции к транспорту. Установки подготовки продукции скважин газоконденсатных месторождений должны обеспечить точку росы подготовленного к транспорту газа по влаге и углеводородам. Сырой газ по газосборным коллекторам ГСК с определенным давлением и температурой поступает по шлейфам во входные линии здания переключающей арматуры ЗПА .  Дожимная компрессорная станция второй очереди ДКС предназначена для поддержания постоянного давления на входе установки осушки газа с целью обеспечения ее стабильной работы. Попадая в массообменную секцию и перемещаясь снизу вверх, газ контактирует на тарелках или в высоком слое насадки с высококонцентрированным жидким абсорбентом.  Рабочее значение перепада давления не более , МПа. . Измерение и регистрация температуры в аппарате. . ПИД регулирование расхода промывочной воды в сепаратор.  нализация при прекращении подачи промывочной воды в сепаратор.  Позиционное регулирование уровня пластовой воды в сепараторе.  Управление краном отсекаете на выходе пластовой воды из сепаратора. ПИД регулирование уровня промывочной воды в сепараторе.  Управление краном отсекаете на выходе промывочной воды из сепаратора.  Рабочее значение параметра не более , МПа. . Измерение и регистрация давления в аппарате. . ПИД регулирование уровня насыщенного ДЭГа в абсорбере.  Управление краном отсекателем на выходе насыщенного ДЭГа из абсорбера.  Дистанционное управление краном и сигнализация его состояния.  Задание регулятору вычисляется по алгоритму в зависимости от расхода газа через абсорбер и его влагосодержания.  Измерение и регистрация расхода газа, предупредительная сигнализация верхнего и нижнего уровня.  Измерение и регистрация температуры точки росы влагосодержание. Позиционное регулирование уровня пластовой воды в абсорбере.  Конденсат через верхнюю кромку переливается в отдельную секцию разделителя и через обратный клапан отводится в дренажную ёмкость для конденсата.  Из расходной ёмкости Е гликоль забирается высоконапорные ми насосами Н и подается на установку осушки газа в абсорберы А . Пары воды, метанола и остатков углеводородных компонентов с температурой .   3. Позиционное регулирование уровня в отсеке сбора конденсата. Измерение и регистрация значения уровня конденсата, предупредительная сигнализация верхнего и нижнего уровня. Дистанционное управление краном и сигнализация его состояний  4. Позиционное регулирование уровня в отсеке сбора НДЭГа. Измерение и регистрация уровня НДЭГа, предупредительная сигнализация при повышении и понижении уровня. Дистанционное управление клапаном и сигнализация его состояния.  Функциональная схема автоматизации блока регенерации представлена на рис.Она включает следующие контуры:  5. Измерение и регистрация температуры НДЭГа на входе в К-1. 6. ПИД-регулирование температуры ДЭГа в испарителе. Выбор режима управления (ручной, автоматический). Измерение и регистрация температуры, предупредительная сигнализация повышения или понижения температуры, дистанционное управление клапаном.  Необходимо отметить, что схемы подготовки газа и регенерации гликолей на различных УКПГ могут отличаться, однако решения по автоматизации основных технологических аппаратов сепаратор, абсорбер, блок регенерации остаются практически неизменными типовыми для каждого промысла. АВТОМАТИЗАЦИЯ ОБЪЕКТОВ УСТАНОВКИ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ Одновременно с эксплуатацией сеноманскойзалежи на Уренгойском месторождении производится разработка валанжинской залежи, расположенной на глубине порядка. Предупреждение образования кристаллогидратов в установках НТС осуществляется путем ввода в поток газа ингибиторов, которые частично поглощают водяные пары и переводят их вместе с водой в смесь, которая обладает более низкой температурой гидратообразования.  Жидкость углеводородный конденсат и вода с частично рас творенным метанолом из сепаратора С поступает в раздели тельную ёмкость Р , откуда водометанольный раствор BMP  30 %) подаётся на площадку трапов, а смесь конденсата и воды подаётся в разделительную ёмкость Р-2. В разделительной ёмкости Р-2 происходит разделение конденсата и метанольного раствора (BMP 70 %). Выделившийся в Р-2 газ направляется в эжектор. ФУНКЦИОНАЛЬНАЯ СХЕМА АВТОМАТИЗАЦИИ ПЕРВОЙ СТУПЕНИ СЕПАРАЦИИ Функциональная схема автоматизации сепаратора С-1, теплообменника Т-1 и разделительной ёмкости Р-1 приведена на рис 21.15. 1. Измерение и регистрация температуры в сепараторе С-1. 2. Измерение и регистрация перепада давления в сепараторе.  Предупредительная сигнализация при повышении перепада дав ления. Регулирование уровня воды в сепараторе. ФУНКЦИОНАЛЬНАЯ СХЕМА АВТОМАТИЗАЦИИ НИЗКОТЕМПЕРАТУРНОГО СЕПАРАТОРА Функциональная схема автоматизации низкотемпературного сепаратора С-3 и разделительной ёмкости Р-2 приведена на рис 21.16.  Измерение и регистрация уровня воды, сигнализация верхнего и нижнего уровня. Глава 22 СИСТЕМЫ УПРАВЛЕНИ Я ТЕХНОЛОГИЧЕСКИМ И ПРОЦЕССАМ И ДОБЫЧ И И ПОДГОТОВК, И ПРИРОДНОГ О ГАЗА С середины 90-х годов 20-го века стали появляться решения по автоматизации газовых скважин, основанные на современных программно-технических средствах. Ниже рассмотрены две системы телемеханики для электрифицированных и не электрифицированных кустов газовых скважин. СИСТЕМА ТЕЛЕМЕХАНИКИ КУСТОВ ГАЗОВЫХ СКВАЖИН НА БАЗЕ ТЕХНИЧЕСКИХ СРЕДСТВ ФИРМЫ BRISTOL BABCOCK ХАРАКТЕРИСТИКА ПРОМЫСЛ А Основные характеристики УКПГ: • Эксплуатационный фонд скважин - 24. • Количество кустов - 7. • Избыточное давление перед диафрагмой - 6,0 МПа. • Температура перед диафрагмой - плюс 10 °С. • Максимальный дебит скважины - около 20 000 м 3 /ч. Для предотвращения гидрат образования в выкидные линии скважин предусмотрена подача метанола с УКПГ-10. Объём телемеханизации кустов газовых скважин: - телеизмерение давления газа на скважине;  Система телемеханики обеспечивает: циклический сбор данных телеизмерений кустов газовых скважин; контроль и регистрацию предупредительной и аварийной телесигнализации технологических объектов; задание уставок телеизмерений с пункта управления на УКПГ; вычисление дебита скважин; контроль параметров и режимов работы СКЗ; охранную сигнализацию блок боксов.  Подключение датчиков телесиг нализаций осуществляется к клеммнику ТВ технические ха рактеристики контроллера DPC см в соответствующем раз деле . Структура ПУ показана на рис.Система состоит из сер верного шкафа и выносных рабочих мест инженера и оператора УКПГ.  Комплекс АРМа инженера включает цветной TFT монитор, клавиатуру, мышь и удлинительный кабель для подключения к системному блоку сервера.   Комплекс предназначен для централизованного автоматизированного контроля за работой газовых скважин в реальном масштабе времени в условиях отсутствия внешнего сетевого электроснабжения.  Расходомерный узел является единым измерительным комплексом, предназначенным для работы на скважинах промыслов и станций подземного хранения газа в условиях сильно загрязнённой среды и в большом динамическом диапазоне изменения расхода. Диагностика включает проверку со стояния расходомерных узлов Гиперфлоу , внешних автономных источников электроэнергии, встроенных аккумуляторных батарей и литиевых элементов, контроллеров, включая контроль неисправности оборудования и каналов связи.  Ориентировочные объёмы автоматизации по УКПГ без ДКС приведены в табл.НАЗНАЧЕНИ Е И ЦЕЛИ СОЗДАНИ Я СИСТЕМЫ АСУТП УКПГ предназначена для выполнения функций: автоматизированного контроля и управления в реальном масштабе времени технологическими процессами добычи и под готовки газа совместно с дожимной компрессорной станцией ДКС ; обеспечения бесперебойной подачи запланированных объёмов товарного газа требуемого качества с наименьшими эксплуатационными затратами; обеспечения производственно диспетчерской службы ПДС необходимой информацией для решения в составе ИУС ДУ за дач планирования, контроля, учета, анализа и управления производственно хозяйственной деятельностью предприятия.  Единство ЛВС АСУТП обеспечивается с помощью оптоволоконного кольца Ethernet Мбит с. Подключение контроллеров и серверных станций осуществляется посредством модулей OSM по радиальной топологии управляющая сеть . НАЗНАЧЕНИ Е И ЦЕЛИ СОЗДАНИ Я СИСТЕМЫ АСУТП УКПГ предназначена для автоматизированного контроля и управления в реальном масштабе времени основными и вспомогательными технологическими процессами подготовки газа и обеспечения обслуживающего персонала необходимой ин формацией.  Нижний уровень предназначен для реализации стандартных функций, свойственных локальным контроллерам: сбор информации; автоматический контроль, регулирование и управление технологическими процессами; сигнализация отклонений режимных параметров, в случае возникновения нештатных ситуаций и неисправностей средств систем автоматизации; отработка алгоритмов аварийной защиты; обмен информацией с верхним уровнем.  Для обеспечения непрерывной работы ПТК предусматриваются централизованные источники питания с горячим резервированием для оборудования аппаратных технологических корпусов , и ЗПА.  Распределенная система управления является ядром АСУТП и реализована на базе программно технического комплекса I A Series производства компании Invensys Foxboro рис. . . РСУ включает в себя два взаимосвязанных между собой уровня:  Технические характеристики серверов и АРМов операторов РСУ идентичны: процессор Pentium IV; , ГГц; ОЗУ Мб; жёсткий диск Гб. НОВЫЙ ТЕКСТ  Управляющие процессоры FCP производят сбор данных, регулирование и логическое управление, обнаружение и сигнализацию аварийных со Модуль и ввода вывод а общений в соответствии с прикладной программой, записанной в контроллеры. |