Автоматические дозаторы сыпучих материалов. Весовой метод. Применение объемного метода, как отмечалось выше, неэффективно изза колебаний гранулометрического состава, неполного опорожнения емкостей и по ряду других причин.

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

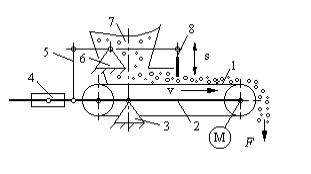

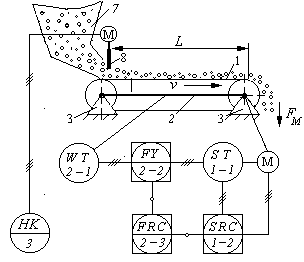

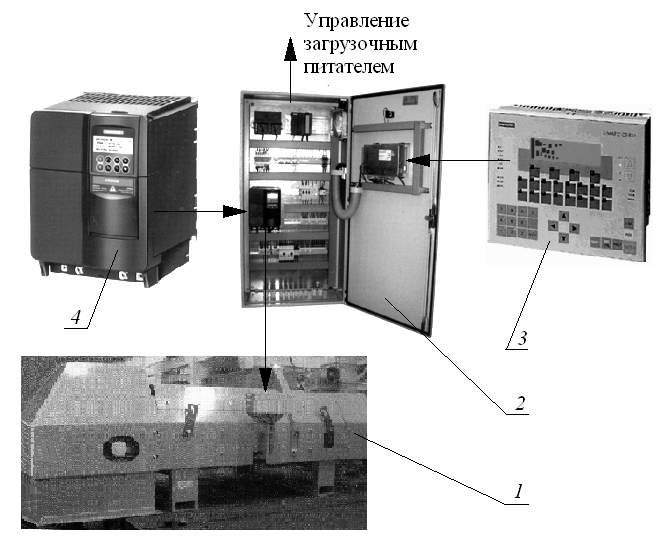

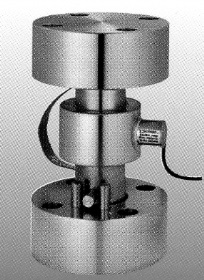

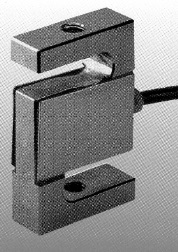

Автоматические дозаторы сыпучих материалов с механическими питателями При дозировании сыпучих материалов чаще всего применяется весовой метод. Применение объемного метода, как отмечалось выше, неэффективно из-за колебаний гранулометрического состава, неполного опорожнения емкостей и по ряду других причин. Весовое дозирование может реализоваться как дискретное или непрерывное. Дискретное дозирование сыпучих материалов в виде последовательности доз заданной величины, подаваемых с постоянной или переменной частотой, распространено не слишком широко. Типичные примеры промышленного применения дискретного весового дозирования – приготовление асфальта и бетона. В последнем случае взвешиваемые бункеры заполняются цементом, песком и добавками. По достижения заданного веса, материалы из бункеров одновременно с заданным количеством воды подаются в смеситель, где происходит интенсивное перемешивание до заданной степени подвижности (вязкости) смеси. Вязкость определяется специальным вискозиметром или по току статора электропривода перемешивающего устройства. При достижении необходимого значения параметра смеситель опорожняется и вновь загружается исходными материалами. При этом параметры доз в течение длительного времени (например, до перехода на другую рецептуру или производительность) остаются постоянными. Основным источником погрешности в данном случае является неполное опорожнение бункеров из-за налипания материала на стенки. Для взвешивания бункеров применяются тензорезисторные датчики (см. ниже), а выгрузка производится под действием силы тяжести или с помощью вибрационных питателей. Управление процессами дискретного дозирования СМ осуществляется при помощи специализированных микропроцессорных контроллеров или контроллеров общего назначения. Первый способ предпочтительнее в тех производствах, где автоматизируется практически только процесс дозирования, например, при фасовке в тару пищевых продуктов, в производстве комбикормов, в бетоносмесительных отделениях. Среди отечественных разработок МПК можно отметить приборы щитового монтажа серии Master 110. Контроллеры этой серии (четыре модификации) предназначены для автоматического управления весовым порционным дозированием и фасовкой (см. ниже рисунок 16). Дозирование производится из емкостей, установленных на тензометрических датчиках, которые фиксируют непрерывное уменьшение массы материала в емкости, и, при достижении заданного значения выданной массы, прекращают подачу. Контроллеры имеют дискретные выходы типа «сухой контакт», а также дискретные входы, на которые подаются сигналы, разрешающие начало опорожнения емкостей. Предусмотрено автоматическое заполнение емкости при достижении в ней минимума количества материала. Точность дозирования заявлена фирмой-производителем как 0,2% от наибольшего предела взвешивания6. Большинство промышленных технологий требуют непрерывной подачи сыпучих компонентов. При этом дозатор сыпучего материала строится как замкнутая АСР, в которой регулируемой величиной является массовый расход материала, а внешними возмущениями – изменение его гранулометрического состава и влажности, а также вариации параметров питателей. Систему автоматического непрерывного дозирования можно реализовать, используя в качестве измерителя расхода сам питатель, или дополнить последний отдельным расходомером. Для сыпучих материалов дополнительная система измерения расхода обычно представляет собой еще один (весоизмерительный) питатель или специальный расходомер. В соответствии с этим, дозаторы СМ делятся на одноагрегатные и двухагрегатные. Большинство питателей с движущимся рабочим органом (шнековые, секторные, тарельчатые) используется в двухагрегатных САД, т.к. требуют отдельного расходомера. Применяются и одноагрегатные САД, в основном, на базе ленточных питателей, например, дозатор заполнителей бетонной смеси СБ-26А. Простейшая САД такого типа представляет собой П-регулятор прямого действия7, стабилизирующий расход СМ [6, 8] (рисунок 14). Расстояние от центра масс груза до точки качания на опоре 3 выбирается таким, чтобы при заданном расходе F угол наклона рамы к горизонтали был нулевым. Величина отклонения угла от нулевого значения пропорциональна изменению массы материала, находящейся на ленте питателя. При изменении массовой производительности, например, из-за вариаций насыпной плотности (гранулометрического состава) материала, отклонение рамы 2 через систему тяг 5 сообщает заслонке 8 пропорциональное перемещение, вследствие чего изменяется проходное сечение под заслонкой. При повышенных требованиях к точности дозирования в ленточных питателях необходима система стабилизации скорости ленты. На точность дозирования влияет также изменение длины ленты под нагрузкой. Кроме того, перемещение заслонки в слое материала происходит неравномерно, с задержками и толчками. Чтобы ограничить частоту и амплитуду случайных колебаний, на тягах 5 устанавливают демпферы.  1 — тяговый орган (лента); 2 — рама; 3, 6 — шарнирные опоры; 4 — груз; 5 — шарнирные тяги; 7 — бункер; 8 — вертикальный шибер Рисунок 14 — Дозатор с регулятором расхода прямого действия Функциональная схема одноагрегатного дозатора с регулируемой скоростью ленты приведена на рисунке 158. В дозаторе применен принцип каскадного регулирования: основной контур АСР стабилизирует массовый расход материала, вспомогательный – скорость движения ленты. Вариации скорости ленты в основном определяются изменениями параметров питающей электросети, происходящими с большей частотой, чем изменения свойств материала. Скорость вращения привода ленты n измеряется с помощью тахометра (поз. 1-1). Информация о текущем значении скорости поступает на вход регулятора скорости (поз. 1-2) и на блок умножения (поз 2-2), реализованные на МПК. Масса w материала, находящегося на ленте, измеряется при помощи тензометрических преобразователей (поз. 2-1), установленных в опорах рамы питателя таким образом, чтобы взвешивался весь питатель. Сигнал, пропорциональный текущему значению массы, также поступает на блок умножения (поз. 2-2). Выходной сигнал блока умножения пропорционален текущей величине расхода: Регулятор расхода (поз. 2-3) изменяет задание регулятору скорости 1-2. Минимальную производительность питателя можно корректировать вручную с помощью шибера 8. Синтез регуляторов в данной системе может быть осуществлен, в частности, по методике, изложенной в [22].  1, 2, 3, 7, 8 — то же, что на рисунке 14; WT, ST — датчики веса и скорости соответственно; FRC, SRC — регуляторы расхода и числа оборотов привода; FY — блок умножения; HK — станция ручного управления. Рисунок 15 — Одноагрегатный дозатор с регулируемой скоростью ленты Для управления одноагрегатными весовыми ленточными дозаторами предназначены, в частности специализированные МПК серии Master. Внешний вид контроллеров Master 110 и 210 показан на рисунке 16. Исходная информация о весе материала на ленте поступает на контроллер от тензорезисторных первичных преобразователей, а скорость ленты питателя измеряется тахометрическим преобразователем ПДФ-3М. Для управления расходом применен алгоритм ПИД-регулятора. Контроллер имеет один аналоговый выход (0 – 5 мА или 0 – 10 В), 5 дискретных выходов и 7 дискретных входов типа «сухой контакт». Порт внешней коммуникации — RS-485. Индикация текущих параметров и режимов работы контроллера осуществляется с помощью 32-символьного жидкокристаллического дисплея. Дозирование производится из емкостей, установленных на тензометрических датчиках (см. ниже), которые фиксируют непрерывное уменьшение массы материала в емкости, и, при достижении заданного значения выданной массы, прекращают подачу. Контроллеры имеют дискретные выходы типа «сухой контакт», а также дискретные входы, на которые подаются сигналы, разрешающие начало опорожнения емкостей. Предусмотрено автоматическое заполнение емкости при достижении в ней минимума количества материала. Точность дозирования заявлена фирмой как 0,2% от наибольшего предела взвешивания9  Рисунок 16 – Микропроцессорные контроллеры серии Master для управления процессом дозирования Клавиши на лицевой панели МПК Master 210.1 предназначены для перехода из меню «Режимы» в меню «Параметры». В меню «Параметры» возможен просмотр и изменение 20-ти параметров процесса дозирования, в том числе текущей и заданной производительности, допустимого отклонения производительности от заданной величины, параметров настройки ПИД-регулятора, скорости ленты и др. В меню «Режимы» содержатся семь подменю, с помощью которых можно управлять работой дозаторов, в том числе переходить с автоматического режима дозирования на ручной и обратно, контролировать состояние дискретных и аналогового выходов, калибровать измерители веса и скорости и др. Результаты действий и ответы на запросы отражаются на дисплее контроллера. В ряде режимов доступ к части опций запрещен, о чем также выводятся сообщения на дисплей. Микропроцессорное управление имеет также непрерывный ленточный весовой дозатор (САД) «Доза» (рисунок 17)10.Исполнительным устройством дозатора является механический ленточный питатель 1. Привод ленты (двигатель c редуктором) встроен внутрь приводного барабана питателя, за счет чего достигается к.п.д. до 97 %, а также обеспечивается герметичность двигателя со степенью защиты IP 67. Материал в загрузочную воронку ленточного питателя подается вибрационным, шнековым, барабанным или иным питателем. Принцип действия САД аналогичен иллюстрированному рисунком 15. Система управления процессом дозирования построена на базе МПК SIMATIC C7-633 фирмы SIEMENS (поз. 2 на рисунке 17). Контроллер имеет 16 встроенных дискретных входов, 16 дискретных выходов, по 4 аналоговых входов и выходов, а также 4 универсальных дискретных входа. Контролируемыми параметрами являются: вес материала на ленте питателя; скорость движения ленты; сход ленты с направляющих (влево/вправо); число оборотов ленты; забивка загрузочной воронки; минимальный и максимальный уровень материала в загрузочной воронке. По этим данным и заданию обеспечивается: формирование управляющих воздействий на привод питателя; определение скорости ленты с учетом проскальзывания; поддержание заданной производительности; согласование производительности дозатора и питателя, заполняющего загрузочную воронку; возможность ввода задания с клавиатуры; индикация параметров процесса дозирования; расчет статистических параметров (время простоя, интегральный массовый расход за определенное время и др.) контроль и сигнализация аварийных ситуаций; выдача информации на верхний уровень АСУ ТП.  1 — ленточный питатель; 2 — шкаф управления; 3 — микропроцессорный контроллер; 4 — частотный преобразователь Рисунок 17 — Автоматический весовой дозатор непрерывного действия «Доза» Для управления скоростью вращения привода питателя применен преобразователь частоты MICROMASTER 440 фирмы SIEMENS со встроенным микропроцессорным регулятором и защитой от перегрузок. Отображение информации осуществляется при помощи жидко-кристаллического индикатора 420 символов. Контроллер может быть снабжен одним из интерфейсов RS-232, RS-485, RS-422, TTY или MPI, а также модулем для подключения к сети Profibus или Industrial Ethernet. Шкаф, в котором смонтирована система управления, имеет степень защиты микропроцессорной техники IP 65. Статическая характеристика по каналу «задание по производительности – расход на сбросе» для рассмотренных выше ленточных дозаторов практически линейна. Динамические свойства по тому же каналу, при достаточной мощности двигателя по отношению к максимальной нагрузке, соответствуют усилительному звену. В пусковых режимах, когда трение неподвижного материала о ленту создает ощутимое сопротивление, а также при перемещении значительных масс, дозатор следует аппроксимировать инерционным звеном. В качестве датчиков веса в дозаторах СМ до настоящего времени используются индукционные, дифференциально-трансформаторные, реостатные, пневматические и иные преобразователи, имеющие входной сигнал в форме механического перемещения. Подвижные элементы этих устройств соединяются с осями вращения чувствительных роликов, контактирующих с внутренней поверхностью рабочей ветви ленты питателя. Ролики датчика размещаются между опорными роликами питателя. Микроперемещение, пропорциональное погонной нагрузке ролика, через систему механических передач воздействует на электрическую или пневматическую измерительную схему. К недостатками таких весоизмерителей относятся невысокая надежность и низкая точность измерения. Более совершенными являются тензометрические датчики. Эти устройства просты по конструкции, не имеют подвижных элементов, легко встраиваются в мостовые измерительные схемы, позволяют измерять вес в широких пределах. К числу систем весоизмерения с тензометрическими датчиками относятся отечественные преобразователи УВТ 1858, 1ЭДВУ, Мерадат (производство ООО «Уралвес»), преобразователи фирмы Scaime, Франция (рисунок 18) и др. Для измерения усилия (веса) применяют также магнитоупругие элементы трансформаторного типа, в которых магнитная проницаемость сердечника зависит от механической нагрузки (например, динамометрическая ячейка11 «Прессдуктор» фирмы АСЭА-Электрик, Швеция). Эти датчики также не имеют подвижных частей. Точность дозирования САД, в которых функции измерения расхода и подачи материала совмещены в одном агрегате, не достаточно высока. Причинам этого является зависимость показаний измерителя весаот неравномерности распределения материала на ленте, изменение натяжения и провисание последней. В связи с этим функции датчика и исполнительного устройства в ряде дозаторов разделяют между двумя устройствами, переходя, таким образом, к двухагрегатной схеме.

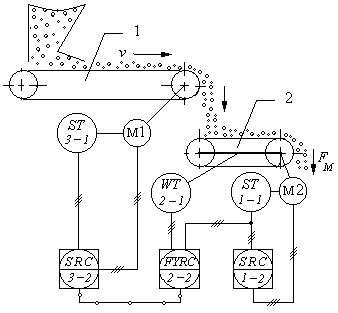

Рисунок 18 — Тензометрические датчики веса фирмы Scaime В двухагрегатных дозаторах в качестве ИУ используются практически все виды питателей (ленточные, вибрационные, шнековые и др.), а измерительным элементом служит весоизмерительный питатель (чаще — ленточный) или динамический расходомер. Схема двухагрегатного дозатора с использованием ленточного питателя с регулируемой скоростью ленты в качестве исполнительного устройства и весового ленточного конвейера в качестве датчика расхода представлена на рисунке 19. Материал ленточным питателем 1 подается на весоизмеритель 2. Скорость ленты весоизмерителя стабилизирована контуром SRC (поз. 1-1, 1-2, М2). В контуре регулирования расхода FYRC (поз. 2)по данным о скорости ленты и массе материала на весоизмерителе определяется значение текущей величины расхода материала, определяется рассогласование с заданием и формируется управляющее воздействие. Последнее служит заданием входящему в контур SRC (поз. 3-1, 3-2, М1) регулятору скорости движения ленты основного питателя. Статическая характеристика ленточного весоизмерителя по каналу «расход F на ленту – масса M материала на ленте»:

где L — длина воспринимающего массу участка ленты, м.  1 — ленточный питатель; 2 — ленточный весоизмеритель. Рисунок 19 — Двухагрегатный ленточный весовой дозатор Динамическую характеристику ленточного весоизмерителя можно определить из следующих соображений. После скачкообразного увеличения расхода материала на движущуюся с постоянной скоростью ленту масса на ней непрерывно возрастает до момента

Здесь FМ— постоянная величина массового расхода материала, поступающего на весоизмеритель, кг/с. Очевидно, что в качестве весоизмерителей следует применять возможно более короткие питатели. Передаточная функция, аппроксимирующая ленточный весоизмеритель на базе питателя с параллельной подвеской по каналу «расход на входе – масса материала на ленте» имеет вид:

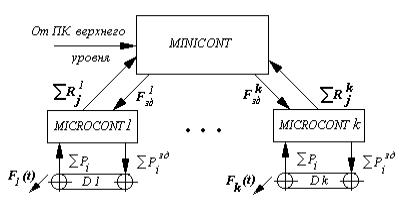

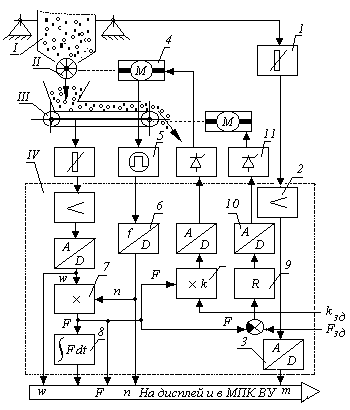

где К числу двухагрегатных дозаторов с ленточным весоизмерителем относятся, в частности, модификации дозатора непрерывного действия 4273 ДН со шлюзовым или вибробункерным питателем [19]. Дозатор предназначен для автоматического регулирования и учета СМ расхода СМ в различных отраслях промышленности. 14 типоразмеров САД перекрывают диапазон производительности от 1 до 400 т/час по СМ с насыпной плотностью от 1 до 3 т/м3. Размер кусков дозируемого материала ограничен максимальной величиной 25 мм, допустимая влажность — 15%. Система автоматического управления дозатором имеет по одному входному и выходному каналу, рассчитанному на сигнал от 0 до 5 мА. Дозирующие блоки, состоящие из нескольких дозаторов, обеспечивают одновременное непрерывное дозирование компонентов в определенном соотношении, с возможностью коррекции рецептуры по ходу процесса. САД этого типа, предназначенные для подачи компонентов цементной шихты в помольный агрегат выпускает, в частности, фирма «ШЕНК» («SCHENK», ФРГ). Дозирующий блок представляет собой двухуровневую САД (рисунок 20).  Rj— параметры процесса дозирования; Pi — параметры питателя; Fk(t) — текущее значение расхода k-ого компонента; Рисунок 20 — Структура дозирующего блока На верхнем уровне системы применяется многоканальный МПК MINICONT, на нижнем — МПК MICROCONT. В функции MINICONTа входит контакт с системой более высокого уровня и формирование задания по расходу каждого из k компонентов. Каждый МПК нижнего уровня управляет одной дозирующей секцией на базе одноагрегатного или двухагрегатного весового дозатора, стабилизируя и контролируя параметры питателей (скорости приводов, массу материала, его расход и т.д.). MICROCONT (рисунок 21) формирует обобщенные параметры процесса дозирования, в частности, рассчитывает величину интегрального расхода, учитывает простои и т. п. Скорость вращения привода секторного питателя контролируется тахометром 5, выходной сигнал которого преобразуется в цифровую форму частотно-цифровым преобразователем 6. Информация о текущих значениях массы m на ленте питателя и скорости вращения n секторного питателя поступает на блок умножения 7, на выходе которого формируется текущее значение расхода F. Эта величина поступает на интегратор 8 для определения интегрального расхода и на компаратор цифрового регулятора 9, где сравнивается с заданием. Выходной сигнал регулятора преобразуется с помощью цифро-аналогового преобразователя 10 в аналоговую форму. На рисунке 21 показана принципиальная схема одной секции дозирующего блока. Здесь сохранены условные обозначения функциональных элементов, характерные для технической документации ряда зарубежных фирм. Тензометрические датчики веса 1 в комплекте с мостовыми измерительными преобразователями 2 обеспечивают контроллер информацией о количестве материала, находящегося в данный момент в питающем бункере и на ленте питателя. Скорость вращения электродвигательного привода 4 измеряется импульсным тахометром 5, 6. Блок умножения 7 формирует сигнал, пропорциональный величине массового расхода материала, подаваемого ленточным питателем III. Интегральное количество выданного материала учитывается при с помощью блока 8. ПИД-регулятор 9 стабилизирует скорость движения ленты на заданном MINICONTом значении. Управление скоростью вращения приводами питателей осуществляется через тиристорные частотные преобразователи 11. Для согласования производительностей ленточного и секторного питателей служит блок умножения на постоянный коэффициент 12. Вывод параметров процесса дозирования предусмотрен как на дисплей, так и на контроллер верхнего уровня.  +I — расходный бункер; II — секторный питатель; III — ленточный дозатор; IV — MICROCONT. 1 — тензометрический датчик; 2 — измерительный мост; 3 — АЦП; 4 — двигатель; 5 — тахометр; 6 — частотно-цифровой преобразователь;7 — блок умножения; 8 — интегратор; 9 — регулятор скорости; 10 — ЦАП; 11 — тиристорный усилитель |