Відомо, що роль нафти в сучасному світі винятково важлива, оскільки в основі всіх галузей виробництва лежить енергетика. Нафта це рідка речовина, що добувається з надр землі і використовується при виробництві палива

Скачать 3.26 Mb. Скачать 3.26 Mb.

|

|

Встановлення циркуляційних зрошень Для установки ЦЗ необхідно додати в PFD холодильник

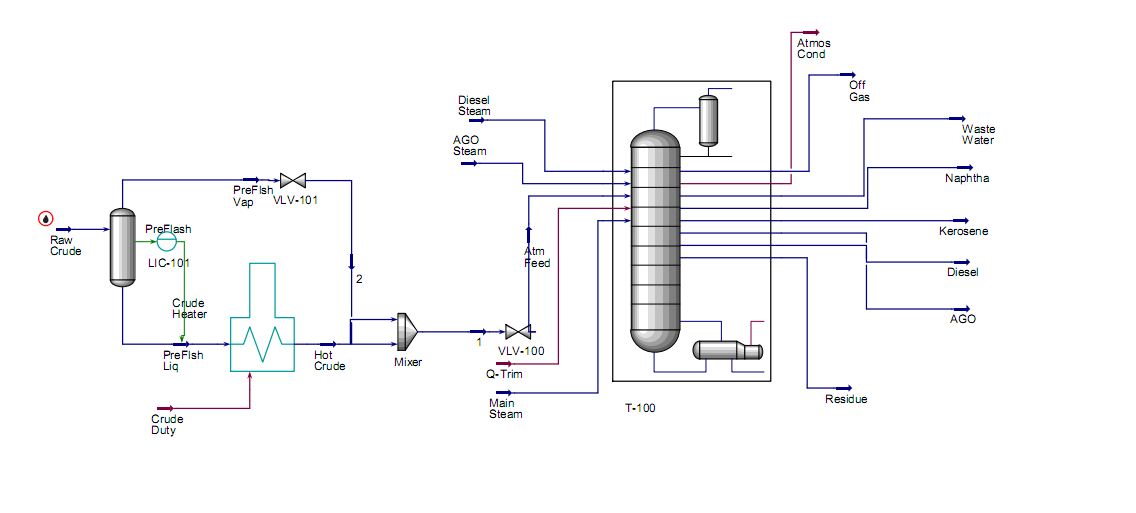

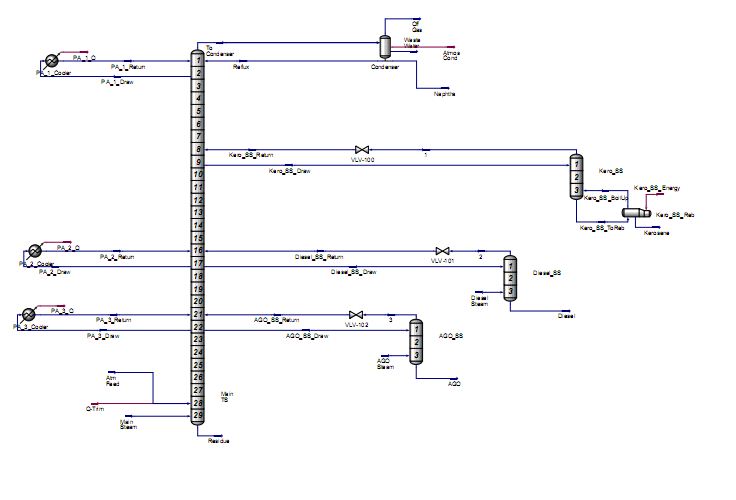

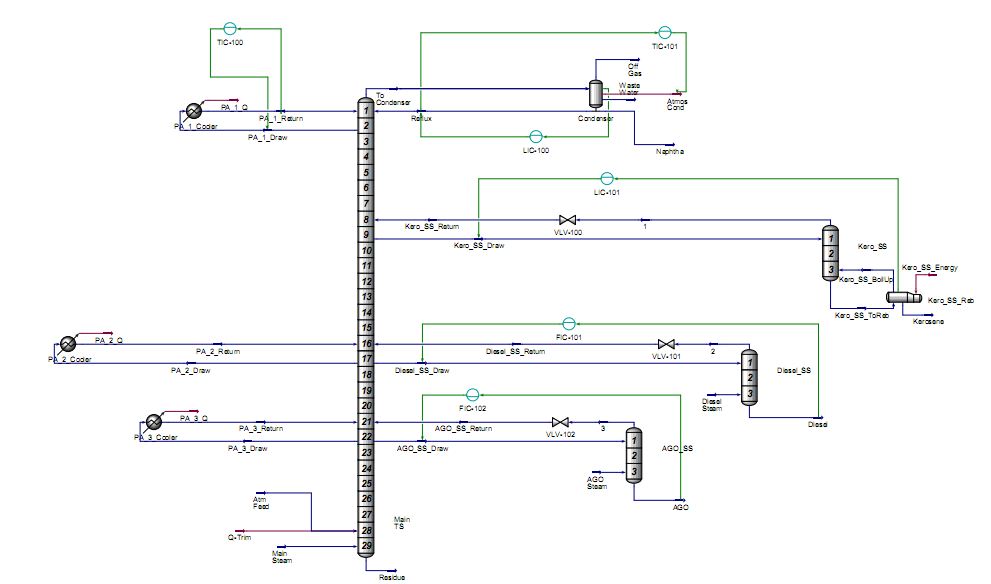

Таблиця специфікацій і профілі колони наведені у додатку А.  Рисунок 2.8 – Графічний опис процесу  Рисунок 2.9 – Ректифікаційна колона

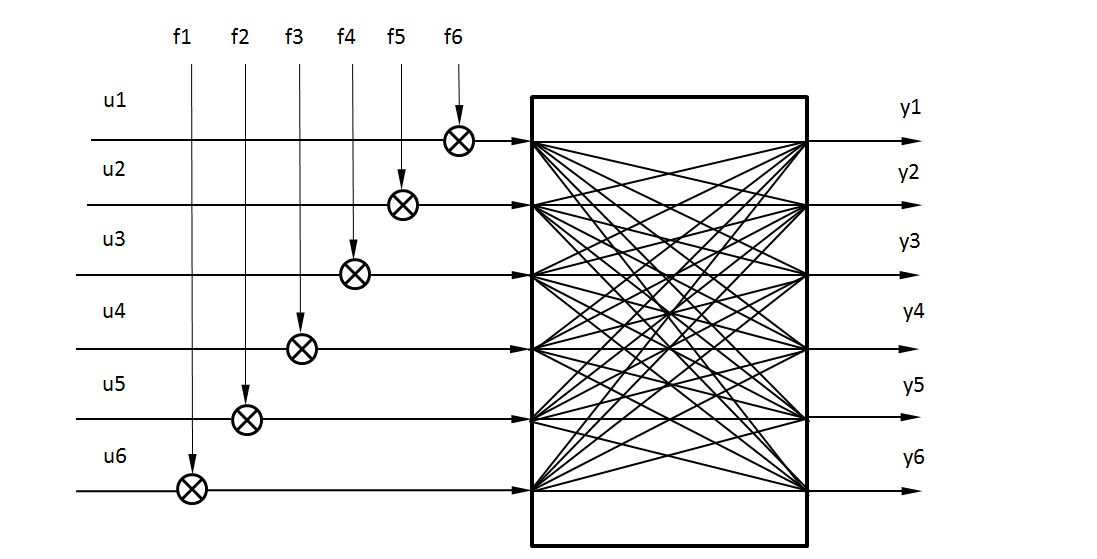

3.1 Обґрунтування вибору величин і каналів для регулювання Вивчивши ділянку технологічного процесу атмосферної перегонки нафти і визначившись з типом колони та фракціями, що відбираються (рис. 1.5), виділено 6 керуючих впливів та 6 керованих змінних для побудови математичної моделі динаміки [1, 11]. Номінальні значення параметрів розраховані за допомогою Hysys (п.2.4). Параметрична схема об´єкта управління представлена на рис. 3.1, а параметри та їх номінальні значення в табл.. 3.1.  Рисунок 3.1 – Параметрична схема об´єкта управління Таблица 3.1 – Змінні і номінальні значення

Aspen Hysys Dynamics являє собою динамічну моделюючу систему для створення нестаціонарних моделей і моделювання перехідних процесів. Це засіб для динамічних розрахунків дозволяє також ефективно управляти життєвим циклом технологічного процесу. Aspen Hysys Dynamics дозволяє створювати повну модель заводу для оцінки проекту на предмет рентабельності, керованості, безпеки, а також для поліпшення роботи заводу протягом усього його життєвого циклу. Ключові особливості Hysys Dynamics: - Використання строгих термодинамічних моделей. - Єдине середовище для моделювання в стаціонарному і динамічному режимах. При використанні переваг інтегрованих систем стаціонарного і динамічного моделювання стає досяжним оптимальний баланс між проектними показниками в стаціонарному режимі й керованістю установки в динаміку. - Зручний графічний інтерфейс (PFD - Process Flowsheet Diagram). - Велика бібліотека модульних операцій. - Розрахунок властивостей потоку в динамічному режимі забезпечує швидке і точне моделювання поводження системи в часі. З Hysys Dynamics можна одержувати результати в реальному часі для більших моделей. [8] На підставі розрахованих параметрів в статичном режимі (табл. 3.1), будується динамічна модель в Hysys. Для завдання динамічних характеристик устаткування вказуються: геометричні розміри сепаратора, параметри печі, розміри ректифікаційної колони, конденсатора, колон бічних стрипінгів і ребойлера у вкладці Rating - Sizing. Далі на вкладці Dynamics потрібно вказати рівень рідини за замовчуванням (точний рівень буде встановлений при моделюванні). Розміри сепаратора: висота – 4 м, діаметр – 2 м, об’єм – 12.57 м3, рівень – 50%. Параметри пічки: об’єм –2 м3, витрата тепла – 1,844·108 кДж/год. Параметри ректифікаційної колонни: об’єм – 88.45 м3, діаметр – 13,7 м. Розміри конденсатору: об’єм – 49.8 м3, діаметр – 4 м, довжина – 4 м, рівень – 29,84%. Параметри колони гасового стрипінгу: об’єм – 0,566 м3, діаметр – 1,2 м. Параметри колони дизельного стрипінгу: об’єм – 3,534 м3, діаметр – 3 м. Параметри колони газойлевого стрипінгу: об’єм – 0.8836 м3, діаметр – 1,5 м. Розміри ребойлера: висота – 1 м, діаметр – 1,596 м, об’єм – 2 м3, рівень – 50%. Для переходу в режим динаміки в основному вікні HYSYS у вкладці Dynamics потрібно нажати кнопку Dynamics Mode. Температурный профиль лучше привести графиком (лучше, за одно, профиль давлений, концентраций и т.п., если оно есть). Так Вы подтвердите что продукты у Вас берутся с правильных тарелок. графики умеет стоить сам хайсис, но они маленькие, можно на основании данных о тарелках построить их в матлабе или екселе.

Для розробки якісної системи автоматичного регулювання (САР) потрібно багато часу і навиків. Чим якісніше САР, тим більш жорсткі вимоги до її експлуатації. Не існує єдино вірного способу налаштування регулятора. Ціль налаштування – досягти достатнього компромісу між продуктивністю і робасністю. Найбільш простим методом розробки САР є визначення її структури (набору змінних) і регламенту, а також вихідних налаштувань регуляторів і оптимізація їх на об'єкті. Найбільш простою і часто використовуваною структурою САР – є децентралізована, у якій присутні незалежні регулятори, що стабілізують один керований параметр одним керуючим впливом. Децентралізовані САР в основному будуються з використанням ПІД регуляторів. Основним елементом даного регулятора є його пропорційна складова (чим вона більше, тим швидше відбувається регулювання, але й, одночасно, більший ризик одержати нестабільний перехідний процес), інші служать для того щоб вплинути на особливості перехідного процесу. Існує безліч структур ПІД регуляторів, і у контролерах різних виробників регулятор може реалізовуватися по-різному. Це обумовлено як історичними складностями в реалізації ПІД закону керування на мікропроцесорній техніці малої розрядності без підтримки операцій із плаваючої комою (крапкою), так і експериментально знайденими особливостями структури, які поліпшували налаштування регуляторів на об'єктах керування різних галузей промисловості. Так, наприклад, для контролерів фірми Honeywell (TDC3000), що займається автоматизацією переробки нафти доступно 7 алгоритмів [26]:

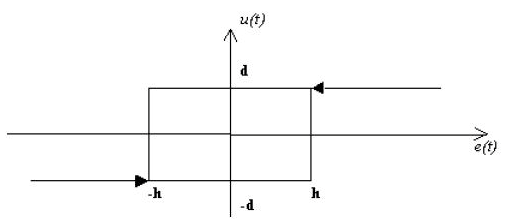

де: OP(s) – вихід контролера, s – оператор Лапласа; E(s) – сигнал відхилення, чи:  ; ;SP(s) – завдання контролера; PV(s) – змінна; K – коефіцієнт підсилення; T1 – інтегральна постійна часу; T2– похідна постійна часу; α – високочастотний інтегратор. Однак, для реалізації системи керування, щоб не прив'язуватися до конкретної апаратури, виберемо стандартний алгоритм ПІД регулятора, що у цифровій формі в Hysys реалізується в такий спосіб [25]:  де: u(t) – значення виходу в i-тий момент часу; u(t-k) – значення виходу контролера k кроків назад; e(t-k) – значення помилки сигналу k кроків назад; pv(t-k) – значення змінної процесу k кроків назад; Kр , Td , Ti– параметри контролера; h – період вибірки. Інженерні методи налаштування для широкого класу об'єктів і процесів (напр. Копеловіча) для таких багатовимірних і багатозв'язних об'єктів як РК нафти не дають позитивний результат, оскільки не враховують взаємний вплив регуляторів і каналів, що призводять до поганої якості регулювання. Більш доцільно для визначення початкових налаштувань регуляторів використовувати емпіричні рекомендації, що виникли з досвіду автоматизації нафтопереробних об'єктів. Оскільки в якості керованих змінних є витрати, температури і рівні, то розглянемо рекомендації з документації Hysys, побудовані на досвіді провідних компаній галузі. Регулювання витрати. Витрата в трубопроводі є малоінерційним процесом, для якого рекомендується використовувати ПІ регулятор. ПІД не рекомендується через велику зашумленості процесу. В якості налаштувань рекомендується приймати Kр в межах 0.4-0.65, а Ті - 0.05 - 0.25 хв. Через нелінійність процесу регулятор може не справлятися із заданими настройками, тоді потрібно перенастроювати тільки Kр, а Ті - залишати гранично малою. Через високу швидкість процесу регулятор витрати можна використовувати в якості внутрішнього (стабілізуючого) регулятора в каскадній системі. Регулювання температури. Для регулювання температури рекомендується використовувати ПІ і ПІД закони регулювання. В якості налаштувань рекомендується Kрв межах 2-10, Ті в межах 2-10 хвилин, Td - в межах 0-5 хвилин. Для дуже інерційних процесів, які характерні для ректифікаційних колон рекомендується використовувати ПІ закон регулювання. Регулювання рівня. Як правило, регулювання рівня (наприклад, в конденсаторі) не вимагає високої точності, тому часто для досягнення задовільної якості регулювання досить використовувати П-закон регулювання (Kр =2). Більші вимоги пред'являються до конденсатора флегми РК. Для ПІ закону регулювання рекомендується Kр = 2-10, Ті = 1-5 хв. Для отримання налаштувань виявилося доцільним використовувати алгоритм автоналаштування для температури і витрати, а рівень настроїти вручну. Функція автоматичного налаштування (autotuner) забезпечує параметри налаштування для ПІД-регулятора на основі посилення і запасу стійкості по фазі. Аutotuner можна розглядати як інший об'єкт контролера, який вбудовано в ПІД-регулятор. Autotuner заснований на методиці реле зворотного зв'язку, і за замовчуванням включає в себе реле з гістерезисом (h). На рисунку 3.1 наведений приклад реле з амплітудою (d) і гістерезисом (h) на графіку залежності виходу u(t) від похибки входу в реле e(t).  Рисунок 3.1 – Реле зворотнього зв’язку Цей тип реле двозначно нелінійний, іноді називають володіючий пам'яттю. Іншими словами, значення на виході залежить від напрямку похибки. Ці реле досить часто зустрічаються в автоматизації, і цей метод налаштування ПІД-регуляторів існує вже більше 20 років і був описаний в [24]. Ця методика має сильну теоретичну базу і на практиці, в цілому, працює добре. Параметри ПІД-регулятора, які виходять в autotuner засновані на методиці, яка використовує запас посилення в заданому куті зсуву фаз. Ця методика дуже схожа на методики regular gain і phase margin, але вона є більш точною, так як реле має можливість визначати точки в частотній області точно і швидко. У даній реалізації autotuner існує п'ять параметрів, які необхідно вказати:

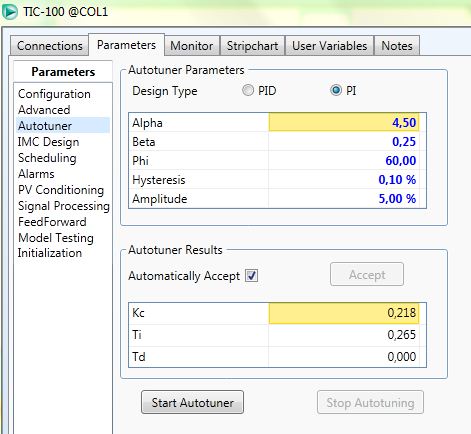

У Hysys ПІД-регулятор налаштовується за допомогою діалогу (рис. 3.2). HYSYS розрізняє два типи управлінь регулятора: Direct Action (пряма дія) - у разі збільшення керуючого впливу (OP) збільшується значення керованих змінних (PV) і Reverse Action в разі зменшення керуючого впливу (OP) збільшується значення керованих змінних (PV). Для контурів стабілізації необхідно вибрати Reverse Action, для інших контурів - Direct Action (табл.3.1). Керуючий вплив (ОР) для зручності вимірюється в % х.в.м. Параметри налаштування регуляторів наведені в таблиці 3.2. Таблиця 3.1 – Вибір типу управління регулятора

Рисунок 3.2 – Автоналаштування регулятора температури зрошення Таблиця 3.2 – Параметри налаштування регуляторів

Схема ректифікаційної колони з регуляторами в Hysys наведена на рис. 3.3.  Рисунок 3.3 – Схема ректифікаційної колони з регуляторами Більш ніж 30% ПІ та ПІД-регуляторів працюють в ручному режимі, а 65% регуляторів, що налаштовані автоматично, ще менш продуктивні, ніж з ручними налаштуваннями. 80% регуляторів налаштовано дуже погано (тому що їх налаштовують за моделлю, а поведінка об’єкту постійно змінюється), а 30% підвищують короткочасну мінливість процесу і роблять більш небезпечним [33]. Тому використання автоналаштованого ПІ-регулятора не дає задовільних результатів, і виникає необхідність розробки інших методів регулювання. |