Відомо, що роль нафти в сучасному світі винятково важлива, оскільки в основі всіх галузей виробництва лежить енергетика. Нафта це рідка речовина, що добувається з надр землі і використовується при виробництві палива

Скачать 3.26 Mb. Скачать 3.26 Mb.

|

|

Приклади управління процесами ректифікації нафтових сумішей Основним завданням автоматичного керування процесом ректифікації є забезпечення заданих показників якості продуктів при мінімальних енергетичних витратах. Застосування ефективних і надійних систем керування дозволяє помітно підвищити якість і збільшити вихід продуктів на діючих установках без збільшення виробничої потужності. При регулюванні процесу ректифікації одну частину незалежних змінних процесу стабілізують, а іншу частину використають як керуючі впливи для ліквідації збурень, внесених у процес при зміні незалежних змінних процесу. Керованими незалежними змінними процесу звичайно є: тиск і температура живлення, місце його введення в колону, тиск, витрата дистиляту або залишку, флегмове число та кількість тепла, що підводиться до низу колони. Ректифікаційна колона як об'єкт регулювання характеризується взаємозв'язком керованих параметрів. Тому схеми регулювання та регульовані параметри, варто приймати з мінімальними внутрішніми зв'язками. При неможливості повністю усунути внутрішні зв'язки регульованих параметрів необхідно прагнути хоча б частково послабити їхній вплив. При цьому варто мати на увазі, що регулятори різних керованих параметрів мають різні динамічні характеристики, що зменшує зв'язок регуляторів у процесі. Система керування процесом повинна запобігати влученню в нього збурень при зміні регульованих величин, а також компенсувати вплив зміни величин нерегульованих параметрів: складу живлення, температури навколишнього середовища і т.д. Для автоматизації процесу ректифікації використовують регулятори тиску, температури, витрат, рівня рідини та різні лічильно-вирішальні пристрої – електричні, аналогові і електронні. Чутливими елементами систем регулювання є: термопари, манометри, дифманометри, діафрагми, рівнеміри та різні аналізатори якості продуктів. Для керування процесом ректифікації застосовують наступні системи автоматичного регулювання [15]:

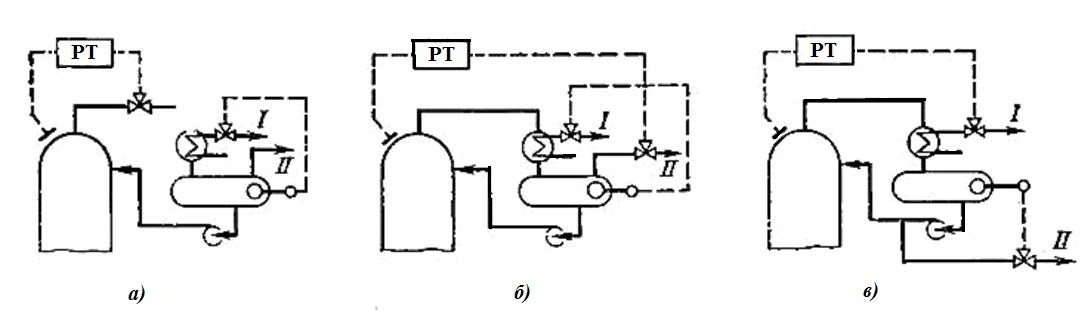

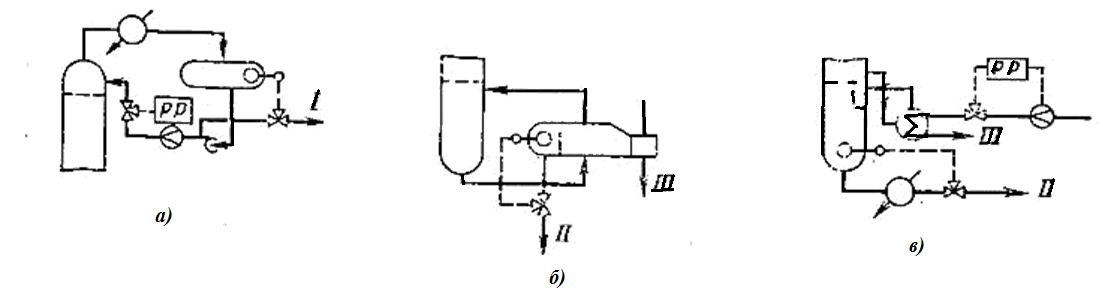

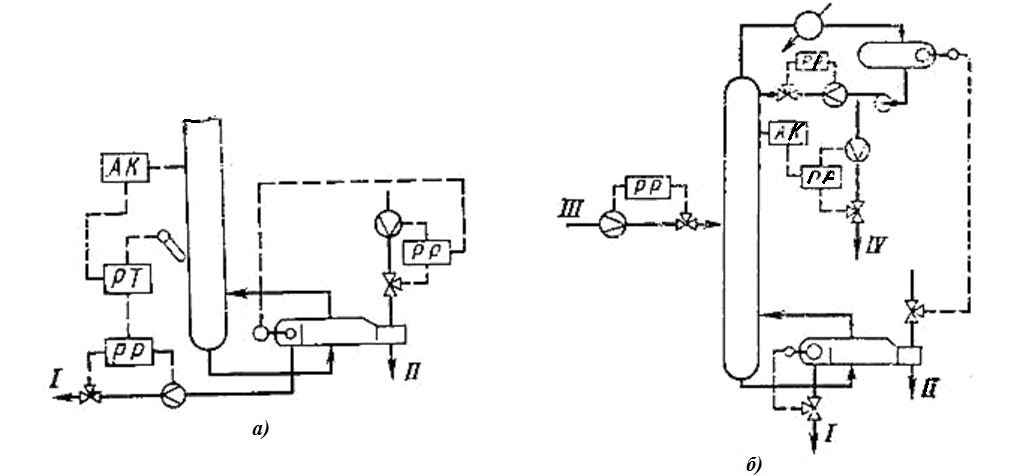

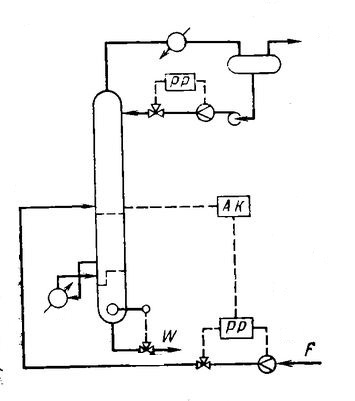

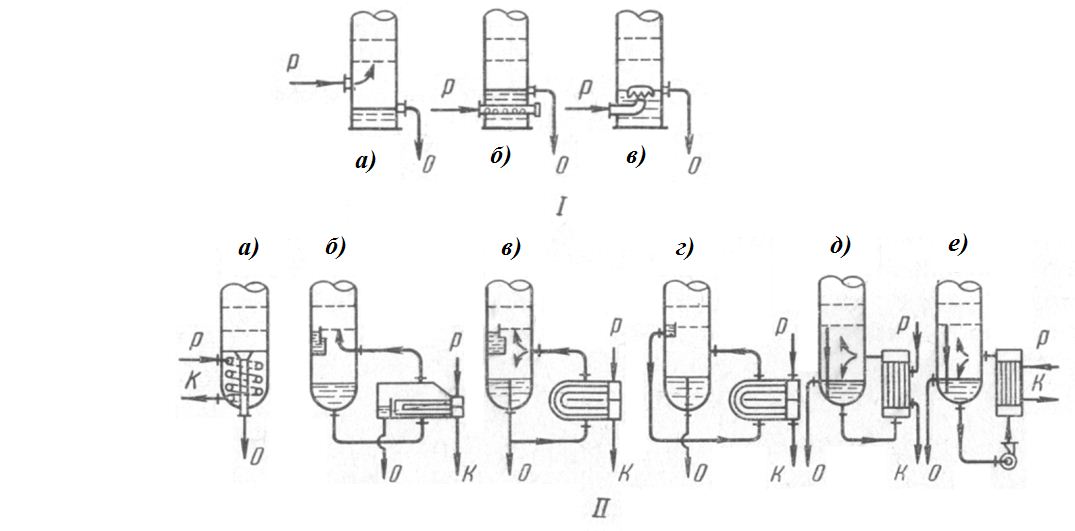

Системи стабілізації основних параметрів процесу (тиску, витрати, температури, рівня рідини) реалізуються з використанням досить простих схем і звичайних засобів регулювання. Такі системи виправдують себе при поділі сумішей, компоненти яких мають фізичні властивості, що сильно розрізняються. Для поліпшення роботи ректифікаційних систем тут застосовують системи автоматичного регулювання по відхиленню складу продуктів, для чого використовують аналізатори якості в контурі регулювання. Серед різних аналізаторів якості найбільше поширення одержали хроматографи. Системи регулювання по збуренню призначені для компенсації впливу на процес ряду збурень: ентальпії, складу і витрати вихідної суміші, температури флегми і т.д. Регулювання по збуренню дозволяє зберігати оптимальні робочі умови та чистоту одержуваних продуктів при зміні складу вихідної суміші. Серед систем регулювання по збуренню широке поширення одержали системи регулювання по внутрішній флегмі. Комбіновані системи регулювання по відхиленню та збуренню керованої величини з використанням регуляторів і аналізаторів якості є однією з останніх тенденцій в удосконаленні схем регулювання процесу ректифікації. Системи оптимізації, виконані з різними допоміжними пристроями й у тому числі з ЕОМ, є деякою мірою самонастроювальними системами. Схеми автоматизації процесів перегонки та ректифікації містять, як правило, типові рішення по регулюванню таких параметрів процесу, як тиск, температура і витрата зовнішніх потоків. Регулювання тиску. Робота ректифікаційної колони багато в чому залежить від якості регулювання тиску через значний вплив тиску на температури потоків і частку відгону сировини. Залежно від складу і властивостей суміші, що розділяється і технічного забезпечення процесу може бути прийнятий один з наступних варіантів регулювання тиску в колоні (рис. 1.6).  Рисунок 1.6 - Схеми автоматичного регулювання тиску в атмосферних ректифікаційних колонах та колонах під тиском а) - витратою пари; б) - витратою неконденсованих газів; в) - витратою холодоагенту в конденсатор-холодильник I- холодоагент; II – дистилят; РТ – регулятор тиску За схемоюа) тиск регулюється зміною прохідного перетину клапана, встановленого безпосередньо на паровому трубопроводі з колони. Схема застосовується при малих температурах верху коли потрібна велика швидікість протікання перехідного процесу. За цією схемою рівень рідини в ємності зрошення регулюється зміною витрати охолоджувальної води в конденсатор-холодильник. За схемою б) тиск регулюється зміною витрати пари з ємності зрошення. Схема застосовується коли виходять продукти в газовій фазі або коли витрата неконденсованих газів становить 10% від загальної витрати дистиляту. Схема в) застосовується при одержанні верхнього продукту в рідкій фазі. Продукт тут відводиться за рівнем у ємності зрошення, а тиск регулюється зміною витрати охолоджувальної води. Застосовується при високій температурі верху колони і наявності достатнього об'єму охолоджувальної води. Регулювання витрати сировини, продуктів і зрошення дозволяє стабілізувати загальний матеріальний баланс колони. Для нафтових колон регулювання по відборі дистилятів дає кращі результати, ніж регулювання по температурі, тому що при цьому забезпечується сталість граничних температур розподілу суміші, що приводить до меншого перерозподілу фракцій між дистилятом і залишком [16]. Зміною витрати продуктових потоків регулюються (рис. 1.7) рівні рідин у ємності зрошення (а), у кип'ятильнику (б) або в нижній частині колони (в). Досить часто витрати потоків стабілізують.  Рисунок 1.7 - Схеми регулювання рівнів за відбором одержуваних продуктів: а - у ємності зрошення; б - у кип'ятильнику; в - у низу колони; I- дистилят; II - залишок; III – теплоносій; РР – регулятор рівня Регулювання витрати нижнього продукту здійснюють із корекцією по температурі, по складу потоків на контрольній тарілці або за схемою двокаскадного регулювання (рис. 1.8, а). Витрата теплоносія в кип'ятильник регулюється з корекцією за рівнем рідини в кип'ятильнику. Порівняння даної схеми регулювання із впливом аналізатора якості через температуру на витрату теплоносія в кип'ятильник показало, що регулювання відбору продуктів забезпечує більш стабільні сполуки і температури в колоні. За схемою б) аналізатор якості коректує завдання регулятора витрати верхнього продукту, рівень рідини в ємності зрошення регулюється зміною подачі теплоносія в кип'ятильник, витрата зрошення стабілізована.  Рисунок 1.8 - Схеми регулювання відбору нижнього продукту за допомогою аналізатора якості і регулятора температури (а) і верхнього продукту по складу потоків на верхніх тарілках (б): тоже I - залишок; II - теплоносій; III - сировина; IV – дистилят; РР- регулятор витрати; РТ – регулятор температури; АК – аналізатор якості Витрата або склад сировини рідко вибираються як регулюючі параметри процесу. Ці параметри звичайно намагаються стабілізувати, тому що умови роботи установки й інших апаратів не дозволяють міняти їх у широких межах. Проте причиною порушення якості продуктів поділу часто є зміни витрати або складу сировини. На рис. 1.9 зображена одна з можливих схем регулювання витрати сировини з корекцією по складу флегми на контрольній тарілці.  Рисунок 1.9 - Схема регулювання витрати сировини з корекцією по сполуці рідини на контрольній тарілці РР – регулятор витрати; АК – аналізатор якості З ускладненням ректифікаційних колон і систем ректифікації важче стає також і керування якістю одержуваних продуктів. Так, при організації процесу поділу в одноколонних системах з бічними відборами продуктів зустрічаються труднощі підтримки постійної і досить високої продуктивності колони. На практиці колони завжди схильні до зовнішніх збурень, прикладом яких можуть бути коливання складу сировини. У цьому випадку оптимальні величини відборів бічних погонів змінюються відповідно до зміни сполуки живлення. Крім того, через наявність домішок у живленні забруднюються й бічні погони. Для того щоб уникнути цих труднощів, застосовують спеціальні схеми керування процесом. Серйозні труднощі зустрічаються також при керуванні процесом у системах колон зі зв'язаними матеріальними і тепловими потоками, через необхідність перерозподілу потоків парів між різними апаратами системи. Для керування процесом ректифікації в окремій секції складної колони пропонується [17] перевести кожну секцію на незалежні циркуляційні зрошення з використанням «глухих» тарілок і регулювання складної колони здійснювати як регулювання простих колон: витратою циркуляційного зрошення управляти по температурі пари відповідної секції, а залишок відбирати за рівнем рідини в відпарної секції. Випробування такої системи керування колоною К-2 установки АВТ показало, що температури парів в колоні коливаються в межах 1-2 °С, а якість гасу та дизельного палива підвищується і стає більше стабільною, вихід їх збільшується на 1,5%. При відборі нижнього бічного погону (затемненого продукту) в атмосферній і вакуумній колонах установок АВТ регулювання нижньої відпарної секції здійснюється за схемою, зображеною на рис. 1.10. Витрата рідини в відпарну секцію регулюється за рівнем рідини на «глухій» тарілці в основній колоні, а відбір бічного погона з відпарної секції здійснюється залежно від зміни рівня рідини знизу відпарної секції.[1]  Рисунок 1.10 - Схема регулювання низу атмосферної та вакуумної колон при глибокому відборі світлих фракцій: I - сировина; II - водяна пара; III - бічний погон; IV - залишок; V – газ; РТ – регулятор температури; РР – регулятор витрати Автоматизація процесу ректифікації є складною інженерною задачею через велику кількість керованих параметрів, їх взаємного зв'язку, складної і недостатньо вивченої динаміки процесу. До того ж колона ректифікації – об'єкт управління зі значною інерційністю і часом запізнювання за каналами управління [28]. Прості закони управління (напр. ПІ) не можуть впоратися із завданням управління великою кількістю параметрів, і тому виникає необхідність створення багатомірної системи управління. При вирішенні завдань стабілізації багатомірних динамічних об'єктів з запізненням (напр. ректифікаційні колони установок первинної переробки нафти), в яких число керуючих впливів і керованих змінних може досягати декількох десятків, знаходять широке застосування системи управління на основі прогнозуючих моделей. Ряд робіт присвячений розробці і дослідженню багатомірних систем управління колонами. В роботі [29] створена багатомірна система управління, яка використовує спостерігач, для експериментальної моделі ректифікаційної колони. Відзначено значне поліпшення якості управління колоною. Порівняння алгоритмів побудови спостерігачів для ректифікаційних колон наведено в статті [30]. В роботі [31] на основі спрощеної моделі колони створений багатомірний пропорційний регулятор, налаштований по теорії управління H∞. Велика ефективність алгоритму управління H∞ в порівнянні з одноконтурними системами, побудованими на ПІ-алгоритмі регулювання, показана в роботі [32]. Незважаючи на розвиток одномірних систем управління - робастних, нейронних, адаптивних, не втрачають своєї актуальності багатомірні системи управління ректифікаційними колонами, так як вони дають найбільш високу якість управління. Це обумовлено тим, що процеси ректифікації в принципі багатомірні. А багатомірні регулятори найбільш адекватно відповідають багатомірності об'єкта. Тому, щоб реалізувати багатомірний регулятор необхідно побудувати технологічну схему ректифікаційної колони, скласти її точну математичну модель, отримати передаточні функції і скласти матриці об'єкта управління.

2.1 Теорія розрахунку ректифікаційних колон Метою розрахунку ректифікаційної колони є визначення її основних технологічних параметрів і геометричних розмірів, що забезпечують задану продуктивність і чіткість поділу продукту. Розрахунок колони повинен забезпечити оптимальну конструкцію при мінімальних витратах на її спорудження та експлуатацію. До технологічних параметрів колони відносяться: склад вхідних і вихідних кінцевих продуктів, їхня температура, величина зрошення та парового потоку. Розмір колони визначається величиною потоку пари і числом тарілок у колоні. Весь розрахунок ділиться на технологічний і гідравлічний. На підставі технологічного розрахунку визначається такий режим роботи колони, що забезпечив би задану якість поділу вихідного продукту. На підставі гідравлічного розрахунку визначаються розміри колони і її внутрішніх пристроїв, які здатні забезпечити заданий поділ вихідного продукту. Технологічний розрахунок колон ректифікаційного апарата включає:

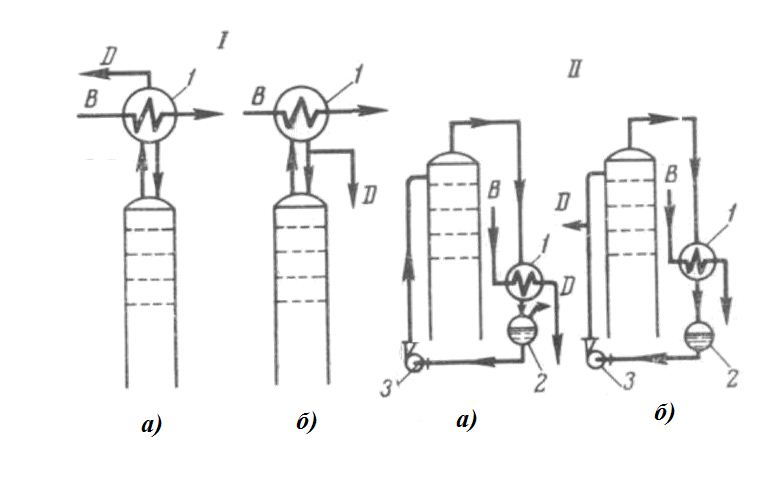

1. Вибір технологічної схеми. При поділі бінарної суміші вибір схеми зводиться до вибору типу колони (повної, зміцнювальної або відгінної), що визначається необхідним ступенем чистоти кінцевих продуктів, а також летючістю поділюваних компонентів. Якщо потрібно одержати обидва продукти високої ступені очищення, то, як правило, застосовують повні ректифікаційні колони; якщо ж в одному з кінцевих продуктів допускається значна присутність іншого компонента, то можуть застосовуватися неповні колони. При поділі багатокомпонентної суміші її найчастіше попередньо зводять до бінарної, що складається із двох ключових компонентів. Один із цих компонентів для даної колони вважається легколетючим, іншої - важколетючим. Легколетючим ключовим компонентом (ЛЛК) буде називатися найбільш летучий з компонентів залишку, а важколетючим - найменш летучий з компонентів дистиляту. Наступним етапом вибору схеми, є визначення числа колон відповідно до числа цільових (кінцевих) компонентів, і визначення типу колон для поділу. 2. Вибір способу обігріву колон. При виборі способу обігріву необхідно виходити як з технологічних, так і теплотехнічних міркувань. Відкритий обігрів застосовується в тому випадку, коли пара, що гріє, не робить негативного впливу на якість кінцевих продуктів, не взаємодіє із продуктами ректифікації й не утворює нових, важкоподілюваних систем у колоні. Зазвичай користуються відкритим обігрівом, якщо важколетючим компонентом поділюваної суміші є вода або продукт, збагачений нею, і розведення його водою не викликає негативних наслідків. На рис. 2.1 наведені способи підведення тепла в колони.  Рисунок 2.1 - Способи підведення тепла в колони: I— відкритий обігрів: а) — впуск пари безпосередньо під тарілку; б) — впуск пари через барботер; в) — впуск пари під розподільний ковпак; II — закритий обігрів: а) — через змійовик, встановлений всередині колони; б) — через випарники з паровим простором; в), г), д)— через кожухотрубні випарники із природною циркуляцією; е) — через кожухотрубні випарники із примусовою циркуляцією рідини; Р – пара; К – конденсат; О - відвід пари При відкритому обігріві конденсат пари, що гріє, змішується з кінцевим продуктом поділу (залишком). Закритий обігрів вимагає наявності пари більш високих параметрів (по температурі і тиску). На рисунку 2.1 показані способи, що застосовуються для підведення тепла в колони. 3. Вибір способу зрошення в колоні. Зрошення, яке необхідне для проведення ректифікації, у відгінних колонах досягається шляхом подачі живлення в рідкому виді на верхню тарілку. У повних і зміцнювальних колонах зрошення здійснюється за рахунок конденсату пару, що виходить із верхньої частини колони. Інші пари утворять дистилят – верхній продукт колони, тому зрошення й відбір дистиляту кількісно зв'язані між собою. Відношення кількості гарячого (при температурі конденсації) зрошення або флегми Lдо кількості дистиляту Dназивається флегмовим числом v:  (1) (1)де: G = L + D – кількість пари, що виходить із колони. Всі величини приймаються в кілограмах або кіломолях.  Рисунок 2.2 - Способи зрошення колон: I — самопливом; II — примусово: а) — із частковою конденсацією пари; б) — з повною конденсацією пари; 1 — дефлегматор; 2 — ємність для флегми; 3 — насос; D – дистилят; B - вода Флегмове число – цу відношення кількості флегми, що повертається в колону на зрошення тарілки, до кількості дистилята, що відбирається. Воно показує у якому відношенні паровий потік колони ділиться на флегму і дистилят. Воно може змінюватися від0 до ∞. При ν = 0 зрошення колони також дорівнює нулю, отже, паровий потік колони не буде зустрічатися з потоком рідини, тобто не буде масообміну й збагачення пари легколетючим компонентом. Інакше кажучи, можна сказати, що без зрошення колони процесу ректифікації бути не може. При v = ∞ весь конденсат пар, що виходять із колони, повністю надходить на зрошення. У цьому випадку відбір дистиляту дорівнює нулю. Процес ректифікації в колоні йде, але немає виходу легколетючого продукту - колона працює «на себе». При сталому процесі нижній продукт колони буде мати той же склад, що й вихідне живлення. Практично колона повинна забезпечувати поділ і давати дистилят, отже, вона повинна працювати при 0 Зрошення може бути організовано самопливом (коли дефлегматор установлений вище верхньої тарілки) і примусово- за допомогою насоса (рис. 2.2). У другому випадку дефлегматор установлюється нижче верхньої тарілки колони, що дозволяє зменшити загальну висоту установки. Відбирати дистилят можна після часткової або повної конденсації пари. У першому випадку забезпечується додаткове збагачення дистиляту легколетючим компонентом внаслідок часткової конденсації пари та масообміну між флегмою й парою при їх протиточному русі. Таким чином, дефлегматор певною мірою виконує й функції ректифікаційної колони. У другому випадку пар, що виходить із колони, дистилят і флегма мають однакову сполуку й дефлегматор не дає ніякого зміцнювального ефекту. Тепло конденсації пари звичайно приділяється за допомогою води і продуктів, що підлягають нагріванню. Відомі випадки відводу тепла конденсації за допомогою повітряних дефлегматорів, які коштують дешевше, ніж кожухотрубні з водяним охолодженням. При охолодженні водою можливий паралельний або послідовний хід її через теплообмінники. При паралельному введенні полегшується регулювання системи охолодження, але, як правило, потрібна більша витрата води в порівнянні з послідовним введенням. |