Проектирование механизма самопишущего прибора. Основная часть. Внутренняя вешалка позволяет уменьшить габаритные размеры механизма

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

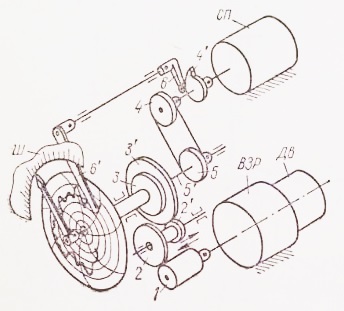

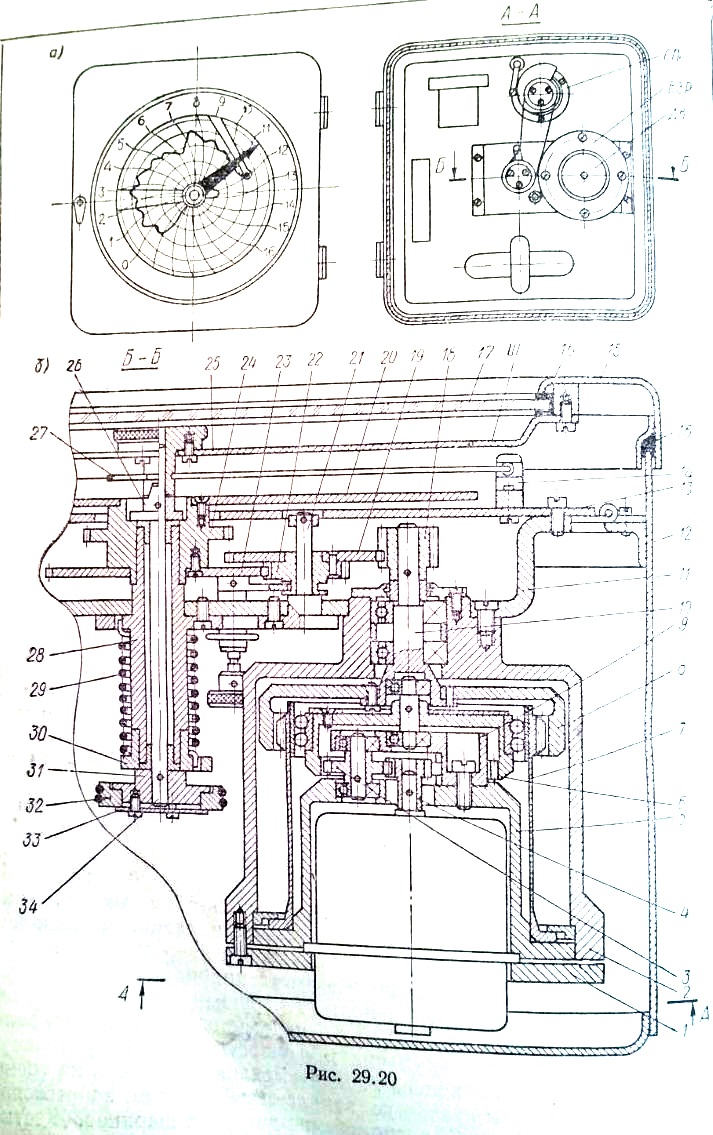

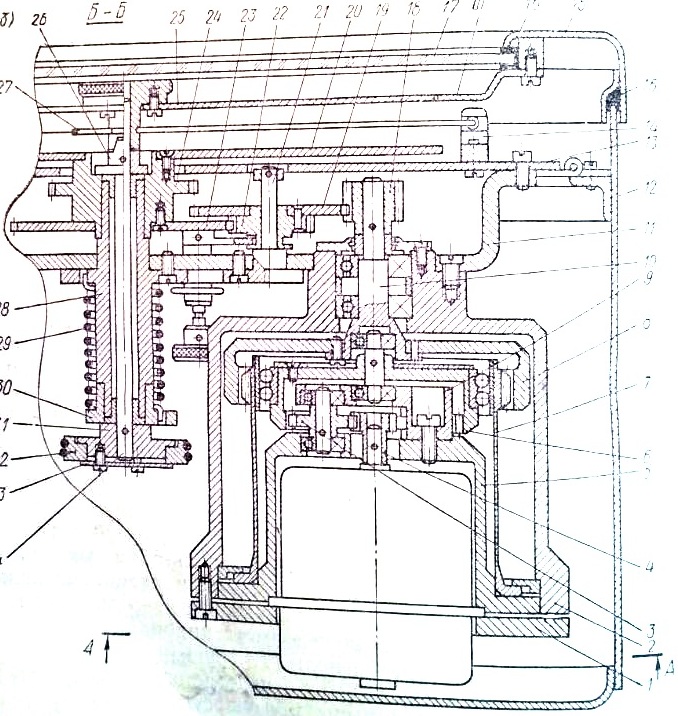

Введение Самопишущие средства используются для регистрации изменений в автоматизированных системах управления производственными процессами, лабораториях и на объектах специального назначения (напряжения, силы тока, частоты, мощности, температуры, давления и т. д.) Механическая система самопишущих устройств состоит из двух основных частей:записывающего устройства и механизма, несущего изображение (диаграммную бумажную ленту, световую ленту и дисковую диаграмму). К самой простой самопишущей подвижной части относятся измерительные устройства, состоящие из перо, карандаша , капиллярной трубки, оставляющие след на движущем носителе (преимущественно на бумажные ленты). Устройства самопишущие можно различать как дискретные надписи (точечными, штрихами или другими знаками) и не прерывающие надписи (в виде линий). При измерении по времени нескольких величин для одновременной регистрации на самописных устройствах устанавливаются несколько и очень много носителей записи. Несмотря на это, результаты различных величин фиксируются различными цветами. В этом случае полученная запись имеет дискретность в двух системах: на шкале результатов и во время. Устройства самопишущие могут иметь множество различных систем. Они различаются методом записи механизмом, конструктивным выполнением, количеством регистрационных параметров. Зубчатые механизмы предназначены для подачи вращающихся движений или угловые, заданные из одного вала на другой, а также прогрессирующие механизмы для преобразования вращательного движения. Зубчатые колеса, образующие передачу, направляющие для вращательного движения-подшипниковые узлы. В качестве подшипников широко используются подшипники. Применяется при передаче вращения между параллельными осями цилиндрические зубчатые колеса. В приборах зубчатые колеса с меньшим количеством зубьев называются зубчатыми или трибками. Внутренняя вешалка позволяет уменьшить габаритные размеры механизма, однако технологически сложно. Цилиндрические зубчатые колеса могут иметь вертикальные или косые зубы. Преимущество основных этих механизмов-отсутствие осевой силы имеет возможность движения колес по оси во время работы. Недостаток этих передач-применение усилий, влияющих на осевые и подшипниковые узлы. 1 Специальные виды зубчатых передач. Редукторы. Редуктор-механизм подачи энергии от двигателя в рабочий орган машины с увеличением вращательного момента и снижением угловой скорости. Редуктор состоит из залитого или редко сваренного корпуса, в котором располагаются зубчатые или червячные колеса, валы, подшипники, крышки, детали крепления. Как правило, привод состоит из редуктора и открытого заказа (поясной, цепной, зубчатой). Существует возможность обработки планетарно-зубчатых и волнистых редукторов. Наиболее широкое распространение двухступенчатого редуктора было сделано по развернутой схеме. Обычно их применяют при однородной нагрузке. Следует применять два отключенных скоростных ступенчатых редукторов при переменной нагрузке. На двух лишенных ступенчатых редукторах зубчатые колеса располагаются симметрично по отношению к опоре. обычно в этих редукторах используются криволинейные колеса. Применяется для уменьшения габарита редуктора при необходимости расположения редукторов на одной оси скоростных и тихих валов. Если оси приводных и ведущих валов располагаются под углом друг к другу, применяют редукторы с конусным колесом. Конусная лестница может выполняться вертикальными зубьями,кривыми или кривыми. Цилиндрическая лестница может быть вертикально зубчатой, кривизной или шевронной. Червячные редукторы могут быть в виде нижнего, верхнего или косвенного расположения червей. В курсовом проекте студенты проектируют однокурсные глисты, цилиндрические-одноступенчатые черви или глино-цилиндрические редукторы. На планетарных передачах зубчатые колеса (сателлиты) расположены на движущейся геометрической оси. Саттелиттеры закругляются центральным звеном с внутренним и наружным сцеплением. Волновая передача с сцеплением может быть представлена в виде обычной планетарной передачи с упругой, деформирующейся перегонкой. габаритам не большой и имеет массу волновой передачи, времени передачи сообщения инстанции – 315 человек. Зубчатая передача представляет собой зубчатое зацепление, которое изменяет движение, момент движения между осями и один вид движения на другой. Зубчатая передача-трехцепный механизм. Его двух зубчатое колесо (или зубчатое колесо и рейка, червяк) и корпус механизма с включенным вращающимся или многоразовым движением образуют пары. Цилиндрических, конических,гипоидты.б. будет. В производстве используются неподвижные осевые зубчатые передачи (цилиндрические, конические, гипоидные колесные), планетарные, дифференциальные передачи с подвижной осью, а также гибкие зубчатые колесные волнистые передачи. Для передачи вращающегося движения на расстояние применяют ремни, цепные, канатные, ленточные, тросовые передачи. Необходимо учитывать, что рычаговые и кулачковые механизмы могут выполнять функцию БМ. Преимущества зубчатой передачи: 1) с помощью зубчатых передач можно дать очень большую мощность (100000 ватная сила) и они компактные, габаритные незначительные, чем другие передачи. 2) на валы и опоры поступают меньше усилий, чем другие передачи. 3)зубчатые передачи очень выносливы.. Они работают на протяжении десятков лет, когда они подождут хорошо. 4)коэффициент полезного действия выше (для одноступенчатых редукторов η = 0,97...0,98). Недостаток: 1)Подготовка сложная. 2) во время работы будет много шума. 3) слабая способность принимать динамические силы из-за высокой жесткости. 2 Размеры, предъявляемые на чертежах На сборочной схеме редуктора устанавливаются размеры соединения, габаритные и сборочные (посадочные). К параметрам соединения (монтажа) относятся:: - с пределом диамтера конца входного и выходного валков редуктора и его длине; - диаметры, количество и расположение отверстий в гнутых болтах; - расстояние от подошвы к оси входного cечения; - расстояние от конца валов до осей отверстий крепления. Габаритные размеры редуктора-максимальное расстояние по длине, ширине и длине редуктора, включая ножки валов, крышки, болты и различные уступы. под размерами мест соединения различных деталей редуктора с указанием размеров сборки,полей предела. К ним относятся: - крышка подшипника узла; - внутренние и внешние кольца подшипников с корпусом редуктора и валками; - стакан с корпусом редуктора; - колеса зубчатые или червячные с валом; - вал на месте контакта с уплотнением; - вал и втулка; - валы с пачками и ступенями и т. д. б. Диаграммы самопишущих приборов учета расхода тепловой энергии, установленных на тепловых пунктах потребителей, должны исключать и обрабатывать персонал потребителя. При обработке диаграмм самопишущих приборов определяют и записывают их площадь, длину и средний ординат. Обработка диаграмм самопишущих приборов начинается с подсчета времени и выбора обозначения диаграмм по времени. Как известно, диапазон времени регистрации параметров электронными автоматическими приборами всегда устанавливается по скорости резки диаграммных лент на различных приборах. Поэтому установление времени необходимо проводить с учетом предварительно установленных поправок для каждого инструмента. Обозначение времени является нанесением параллельных линий по всей ширине диаграммы через выборочные интервалы в зависимости от скорости вытягивания ленты и характера изменения записанных параметров. Шкала отображения и диаграммы самопишущих приборов круглые. Проверка точности перемещения диаграммы самопишущих приборов производится следующим образом. Если диаграмма имеет привод с часового механизма или включит в одну сеть электрические часы в случае привода диаграммы к синхронному двигателю, то час открывается. Затем на верхнем пределе измерения устанавливается перо, которое создает соответствующее давление в системе. В результате расшифровки диаграмм самопишущих приборов наблюдается количество включения водораспределительной арматуры r-i и их продолжительность tit, а также величина расхода д и температура горячей воды. Снятие и обработка диаграмм самопишущих приборов учета тепла, установленных на тепловых пунктах потребителей, производятся персоналом последних. В процессе сварки фиксирует изменение основных параметров процесса на диаграмме самопишущего прибора. Диаграмма является основным документом, по которому устанавливается соответствие конкретного режима сварки, приведенного в соответствующих разделах технологической инструкции , и дается общая оценка качества по контакту-годная или негодная. Оператор должен раскрывать полученные диаграммы, сравнивать результаты записей с данными режима сварки, приведенными в инструкции, и подписывать их - на диаграммах должны быть указаны: номер контакта и маркировка бригадира, толщина стенок свариваемых труб, температура окружающего воздуха и дата сварки. Данный вид контроля проходит 100% контакта. В процессе сварки фиксирует изменение основных параметров процесса на диаграмме самопишущего прибора. Диаграмма является основным документом, по которому устанавливается соответствие конкрет  Рисунок 1 - Механизм самопишущего устройства 3 Характеристика механизма самопишущего устройства с дисковой диаграммой Электродвигатель Дв через волновой зубчатый редуктор и коробку 13 скоростей осуществляет один оборот диска за 24 ч при зацеплении 14 колес 1 – 2 и 2' – 3' или один оборот за 8 ч при зацеплении колес 1 – 2 15 и 2 – 3. Вторая цепь осуществляет вращение стрелки указателя шкалы Ш для визуального отсчета значений измеряемого параметра. Эта цепь приводится в движение посредством сельсинной 18 синхронно-следящей системы, связывающей измерительный и регистрирующий приборы. Валик сельсина-приемника СП связан с вали20 ком стрелки 5' шкалы Ш посредством гибкой связи (тросика), огибающей два шкива 4 и 5. Третья цепь предназначена для записи измеряемого параметра. Пишущий рычаг 6' приводится в движение от кулачка 4', который поворачивает коромысло 6, закрепленное на одном валике с рычагом 6'. Корпус 12 прибора имеет подвешенную на петлях переднюю крышку 15, к которой прикреплены шкала Ш и стекло 17. Для защиты деталей прибора от пыли и влаги предусмотрены резиновые прокладки 16 и 16'. Панель 13, на которой смонтирован механизм, прикреплена к стенке корпуса 12 петлями. Такое крепление крышки 15 и панели 13 к корпусу создает удобства при сборке и эксплуатации прибора, так как обеспечивает легкий доступ к его деталям для осмотра, монтажа, наладки, смазки и т.д. Комбинированный волновой редуктор с неподвижным гибким колесом 7 и зубчатой передачей имеет цилиндрический корпус, прикрепленный винтами к панели 11. Вращение валика двигателя Дв через зубчатые колеса 4, 3 и 6 передается на генератор волн, который имеет форму кулачка и осуществляет принудительную деформацию гибкого колеса 7. Для уменьшения потерь на трение между кулачком и стальным закаленным кольцом, запрессованным в гибкое колесо 7, расположены два ряда шариков. Жесткое колесо 8 прикреплено винтами к фланцу выходного валика 10, на конце которого закреплено штифтом ведущее колесо 18 двухскоростной зубчатой передачи. Оси трех промежуточных колес 3 опираются на шарикоподшипники, смонтированные в стакане 5 и фланце 9. Ось генератора волн 6 опирается на шарикоподшипники, смонтированные во фланце 9 и в отверстии выходного валика 10. Во избежание осевых перемещений выходного валика 10 и жесткого колеса 8 подшипники валика удерживаются пружинным кольцом. Такая конструкция позволяет осуществить обработку с одной установки на станке всех цилиндрических поверхностей корпуса 2, обеспечивающих точную центровку деталей 5, 7 – 10 при сборке редуктора. Электродвигатель Дв, стакан 5 и гибкое колесо 7 прикрепляются к корпусу 2 винтами посредством фланца 1. Конструкция волнового редуктора технологична, удобна в сборке и эксплуатации Зубчатая передача, позволяющая осуществить две скорости вращения диска диаграммы 20 (один оборот за 24 ч или один оборот за 2 8 ч) путем введения в зацепление колес 18 – 19 и 22 – 23 или 18 – 19 – 3 24, смонтирована на панели 11. Блок зубчатых колес 19 – 22 свободно 4 вращается на неподвижной оси 21. Ступица с колесами 23 – 24 и дис5 ком 20, к которому крепится бумажный диск диаграммы, свободно 6 вращается на неподвижном полом кронштейне 28. Диск 20 прикрепляется к ступице колеса 24 после крепления платы 11 на плате 13. Во втулках кронштейна 28 вращается валик 34, на котором штифтами закреплены ступица 31 со шкивом 32 гибкой передачи и кулачковая полумуфта 26, приводящая в движение стрелку 25. После согласования показаний стрелки 25 указателя шкалы с положениями пишущего рычага, кулачка и шкива на валике сельсин-приемника СП шкив 32 на ступице 31 закрепляется винтами посредством прижимной шайбы 33. Тросик натягивается с помощью нажимного ролика, ось которого закреплена на рычаге 30. Рычаг поворачивается на кронштейне 28 заведенной винтовой пружиной 29. Перед прикреплением к диску 20 бумажной дисковой диаграммы стрелку 25, подвешенную на пружинном кронштейне 27, снимают с валика 34 и на петлях вилки 14 отводят в сторону. После прикрепления бумажной диаграммы к диску 20 стрелку 25 снова надевают на валик 34 и соединяют с ним муфтой. Ступица стрелки 25 к полумуфте 26 прижимается пружинным кронштейном ' 27. Валики механизма имеют очень малые угловые скорости, поэтому применяются подшипники скольжения.  Рисунок 2 – Дисковые диаграммы самопишущие устройства 4 Параметры счетчика и записывающего устройства При расчете обращаемся к 1 картинке Определение параметров записывающего устройства. Расчетная длина шкалы: Lш=π Dшαш°/360° Lш=  Количество разбивки шкалы: Nш= (X – X0 )/ H Nш= 75/1=75 (шт.) Длина распределения: b=Lш/Nш b=733 /75=9,77 (мм) Дополнительное сообщение: i45=φСП/αш i45=270/300=0,9 5 Кинематический расчет механизма Скорость вращения ведущего барабана следует определять по следующей формуле: υ=πDn3 υ3=3.14-56-1/8=22 υ’3=3.14-270/24=38.325  Рисунок 4 – Корпус механизма 5.1 дополнительные расчеты отношений Пара применяется для дополнительных отношений с колесами от 1 до 4. Длина зубов 2-3 мм. Дополнительные отношения і23 и і23’ : і23 =1 і23’=2 Определение числа оборотов двух валиков: n2/n3’=n3/n2 n22=n3’-n3 n2=  (об/ч) (об/ч)і12 – мы можем удивить таким образом, чтобы колеса i12 3 и 2 были одинаковыми по диаметру: і12= і23=2 Определим число оборотов 1 валика: n1=n2- і12 n1=0,072-2=0,144(об/ч) 5.2 расчет количества зубов z3’=40 (шт.) z2’=z/ і23’=50/1=50 (шт.) z2/ z3= і23 z2+ z3= z2’+ z3’ из условий отношения: z2/ z3= 1 z2’+ z3’=90 Решение этой системы уравнений должно быть принято следующим образом: z3=45 (шт.) z2=45 (шт.) z1 =z2/ і12 z1 =45/2=22,5 (шт.) Дополнительные отношения к ТТР: ІТТР= nдв/n1 ІТТР=1280/0,144=8888.9 5.3 расчет диаметров разделителя d=z-m если модуль m=0,5 воспринимается на всех колесах, то их диаметры равны: d1=0,5-22,5=11,25 мм d2=0,5-45=22,5 мм d2’=0,5-40=20 мм d3=45-0,5=22,5 мм d3’=0,5-50=25 мм 5.4 Силовой расчет механизма Диаметр всех валиков 3 мм. Из таблицы для этого валика получаем параметры подшипника: Допустимый крутящий момент Мкрут=80 Н Момент трения парных подшипников: Мтр=0,3 Н-мм Диаметр штифта: dш =1 мм Максимальная часть 3 зубчатого барабана в валике определяется максимальной рабочей зоной диаграммы и максимальным диаметром 6 катушек по следующей формуле: М3’max=0,5-D4’’’(Pmax – Pmin)+M6(і23/η23) КПД зубчатой передачи: η=1- Cfπ(1/z1+1/z2) здесь С=(р+3)/(р+0,18) С=(6+3)/(6+0,18)=1,46 f=0,1 – для стальных колес: η23=1-1,46-0,1-3,14-(1/20+1/24)=0,96 М3’max=0,5-24-3+60(0,96- 0,83)=115 H-мм Силы и моменты, влияющие на каждый валик: М2= М2max+Мтр М2=111+0,3=111,3 Н-мм P12= М2/0,5d1 P12=111,3/(0,5-5,4) =13,9 Н М1= М2/(і34-η34) η12=1-(26,19/23,37)-0,1-,314-(1/40+1/40)=0,98 М3=111,3/0,98=113,57 Н-мм P23= М3/0,5d3 P23=113,57/0,5-10,8=14,24 Н Третий валик был наиболее загружен. М3=113,57 Н-мм. На каждом подшипнике этого валика действует момент вращения: Мтр=М3/2 Мкрут=113,57/2=56,785 Н -мм Найдем зубья более загруженных двух-трех колесных пар: [σ]= М2/0,1 d33 [σ]=111,3-0,001/0,1-0,0000512= 22,13 МПа Заключение Основная причина данной курсовой работы-основные теории механизмов и методы расчета на построение точных механизмов, их узлы, детали и развитие применения этих знаний в решении конструкторских задач и оформление документов производится по ЕСКД. На примере курсовой работы освоена классификация механизмов и узлов и деталей по функциональному и конструктивному признакам. Особое внимание было уделено связи теории с практикой, технологической и экономической конструкцией, взаимозаменяемости, оформлению конструкторской документации по ЕСКД и применению стандартов. Работа требует умения и систематизации самостоятельно собирать данные, применять теоретические знания на практике, опыт и техническую информацию для решения задач в конкретных условиях практики, логическое мышление и умение последовательно анализировать различные явления, раскрыть их взаимосвязь и различать значение. При разработке механизмов необходимо всегда найти оптимальный вариант решения задачи с учетом эксплуатационных, технологических и экономических факторов. Список использованной литературы1. Первицкий Ю.Д. Расчет и конструирование точных механизмов. Учебное пособие для вузов. Изд.2-е. доп. и перераб. Л.-"Машиностроение", 2015. 2. А.К. Плюснин, В.И. Ердаков, Л.Г. Пин. Проектирование механических передач приборов. Изд. "Высшая школа" М.-2017. 3. Р.Д. Бейзельман (и др.). Подшипники качения. Справочник. Изд. 6-е, перераб. и доп. М.,"Машиностроение", 2015. 4. И.Я. Левин. Справочник конструктора точных приборов. М.,"Машиностроение", 2010. 5. Ф.С. Дмитриев. Проектирование редукторов точных приборов. Л. "Машиностроение", 2012. 6. Д.Д. Чурабо. Детали и узлы приборов. М., "Машиностроение", 2012. 7. Е.А Вопилкин. Расчет и конструирование механизмов приборов и систем. М., "Высшая школа", 2014. 8. О.Ф. Тищенко. Элементы приборных устройств (в двух частях). М., "Высшая школа", 2012. 9. Е.Я. Красковский. Расчет и конструирование механизмов приборов и вычислительных систем. М., "Высшая школа", 2013. |