Расчетная часть - 1 м. Водопропускные трубы

Скачать 3.89 Mb. Скачать 3.89 Mb.

|

|

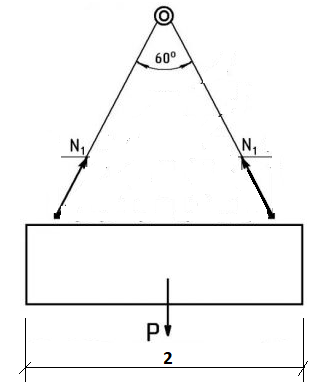

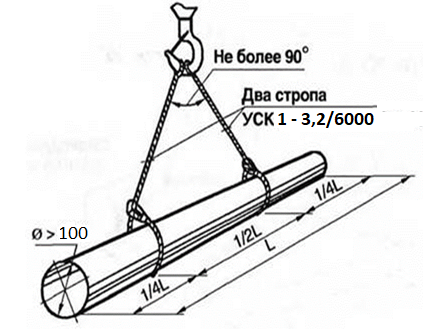

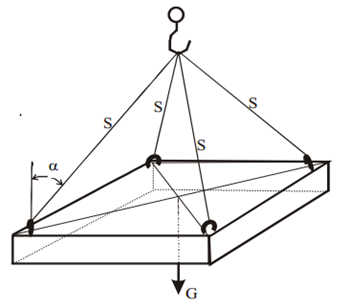

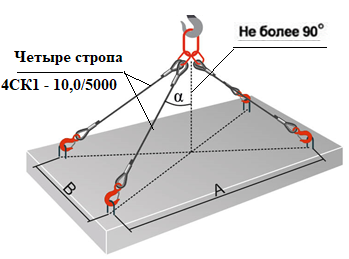

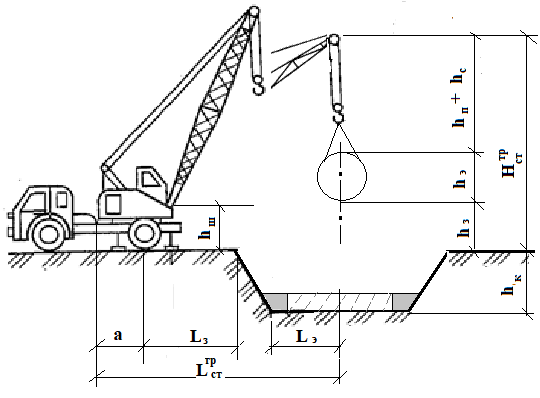

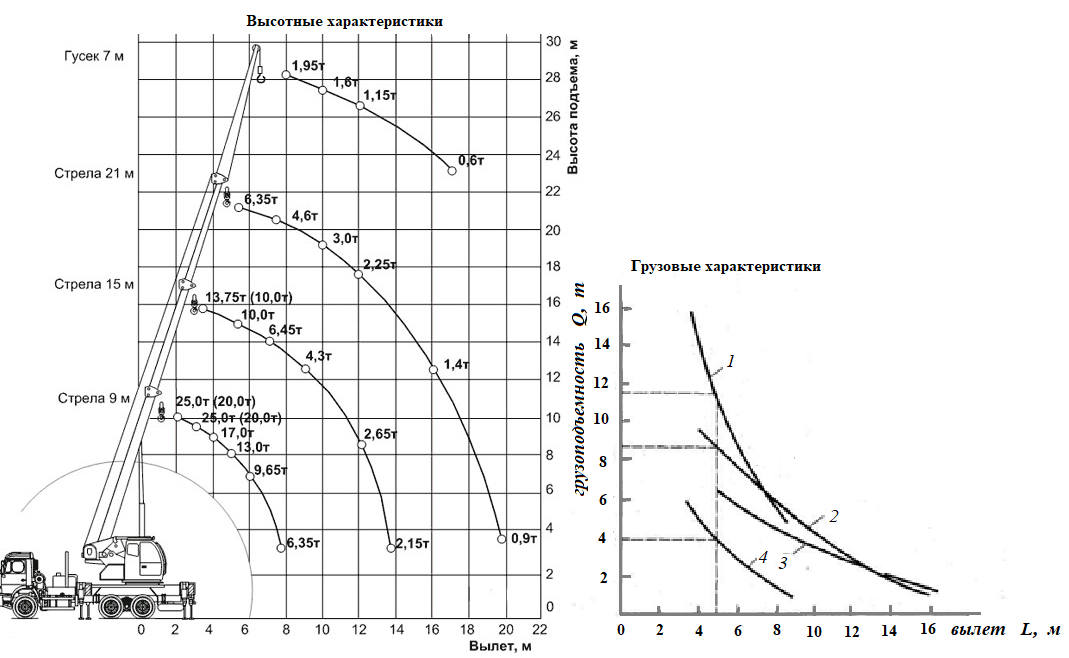

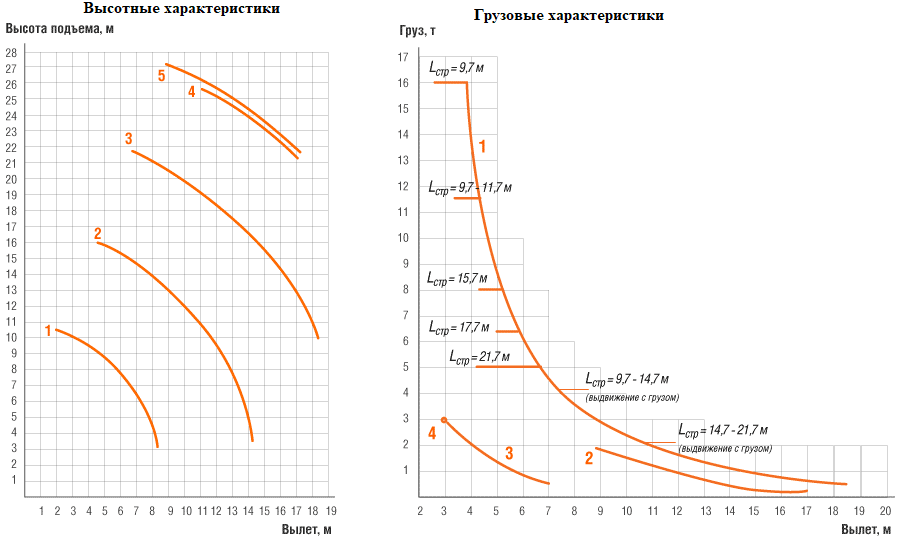

2.3.2. Выбор строповки для монтажа. Основной (ведущей) машиной комплекта оборудования при ведении работ по установке сборных элементов водопропускного сооружения в проектное положение является монтажный кран. Именно он определяет темпы и сроки производства данного вида работ, их качество и общую стоимость. Сначала подбираем стропы. Выбор строп, применяемых в качестве грузовых, производим в соответствии с правилами устройства и безопасности эксплуатации грузоподъемных кранов (ПБ 10-382-00), ИСО 4308/1, ИСО 4308/2 и другими нормативными документами. К перемещению трубы. Зная массу железобетонной раструбной трубы ТС100.25 – 3, а так же, расположения её центра тяжести, определяем число мест застроповки – 2. В соответствии с требованиями СНиП трубы железобетонные длинной от 1,5 и более подлежат перемещению и могут быть подняты, стропуются двумя стропами, с расчетом, что бы груз не мог самостоятельно повернуться. Составляем расчетную схему (см. Рис. 21)  Рис. 21. Строповка груза двухветвевыми стропами. Определяем нагрузку, приходящуюся на каждую ветвь стропа, по формуле:  (2.39) (2.39)где, S — натяжение ветви стропа, H G – масса груза, 2,5 тонны или 2500 кг. g – ускорение свободного падения, (g=9,8 м/с2 ) m – число ветвей стропа, принимаем m = 2; α – угол наклона ветви стропа (в градусах) к вертикали, принимаем 60 0 k – коэффициент неравномерности распределения нагрузки, т.е. массы груза на ветви стропа, зависит от числа строп, принимаем k = 1;  Определив усилие в ветви стропа, определяем разрывное усилие по формуле: R1 = kз ·S , кН ( 2.40) kз – коэффициент запаса прочности строп, определяется в зависимости от от группы классификации механизма, принимаем kз = 2,5 R 1 = 2,5 24,6 = 61,5 кН Определяем минимальную длину стропа, исходя из условия, что угол между ветвями строп должен быть не менее 90о. Минимальную длину ветви стропа L min определяют из условия, что угол ее наклона к вертикали δ не должен превышать 60 0. Lmin = 1.12 · b (2.41) где, b - максимальное расстояние между центром тяжести груза и местом закрепления стропа, принимаем b = 2,5 м. Lmin = 1,12 · 2,5 = 2,8 м По найденному разрывному усилию R 1 и минимально требуемой длине каната Lmin подбираем стропу – Универсальный строп канатный УСК1-3.2/6000 и СКП1-3.2/6000 ГОСТ 25573 -82 РД10 -33 -93 ( Рис. 22 )  Рис. 22.Строповка трубы универсальными стропами УСК1 – 3.2/6000 Принятые канаты ( ветви строп) проверяем на прочность из условия:  где, R - разрывное усилие каната в целом по сертификату, R = 188.0 (кН); S – наибольшее натяжение ветви каната, ( H) k – коэффициент запаса прочности, (для цепных k = 5, для канатных k = 6, для текстильных k = 7), принимаем k = 6.  Условие прочности выполняется. Условие прочности выполняется.К перемещению лекальных (фундаментных) блоков и портальных стенок. Зная массу железобетонного фундаментного блока, а так же, расположения его центра тяжести, определяем число мест застроповки – 4. Составляем расчетную схему (см. Рис. 23 )  Рис. 23. Cтроповка груза четырёхветвевыми стропами. G – масса груза; α – угол наклона стропы к вертикали; S – усилие(натяжение) Определяем нагрузку, приходящуюся на каждую ветвь стропа, по формуле:  где, G – масса груза, 1,95 тонн или 1950 кг; m – общее число ветвей стропа, m = 4 k - коэффициент неравномерности распределения массы груза на ветви стропа, принимаем k = 0,75. δ – угол наклона стропа к вертикали, 600.  Определив усилие в ветви стропа, определяем разрывное усилие по формуле: R1 = kз ·S (2.43) где, kз – коэффициент запаса прочности строп, определяется в зависимости от от группы классификации механизма, принимаем kз = 2,5 R = 2,5 12,75 = 31,87 (кН) Определяем минимальную длину стропа, исходя из условия, что угол между ветвями строп должен быть не менее 90о. Минимальную длину ветви стропа L min определяют из условия, что угол ее наклона к вертикали δ не должен превышать 60 0: Lmin = 1.12 b где, b - максимальное расстояние между центром тяжести груза и местом закрепления стропа, принимаем b = 2 м. Lmin = 1,12 ·2 = 2,24 (м) По найденному разрывному усилию R 1 и минимально требуемой длине каната Lmin подбираем строп – 4-х ветвевой 4СК1 – 10.0/5000 и 4СК – 8,0/5000 ГОСТ 25573-82, РД-10-33-93. (см Рис.24 )  Рис. 24. Строповка плиты универсальными стропами 4СК1 – 10,0/5000 2.3.3. Требуемая грузоподъемность монтажного крана. На первом этапе установим тип крана. Автомобильные краны используют при монтаже труб, диаметром до 1,5 метров, по своим техническим возможностям они отвечают условиям возведения заданного типа трубы. Расчетная схема для определения технических параметров крана приведена на рис. 25:  Рис. 25. -Схема к выбору марки монтажного крана. Грузоподъемность крана определяется Gк исходя из максимального груза, который должен поднять кран при требуемом вылете крюка ℓстр тр. Он определяется максимальной массой монтируемой трубы (портальной стенки, лекального блока фундамента, откосных стенок). Грузоподъемность определяем по формуле: GK = G + Gтп + Gу + Gмп = G + G0 (2.44) где, G - максимальная масса монтируемого элемента, G = 3,2 т; Gтп - масса такелажного приспособления (стропы, траверсы, захваты), Gтп = 57 кг = 0,057 т; Gу - масса конструкции временного усилия, т, Gу=0; Gмп - масса монтажной конструкции, приспособлений, закрепленных на элементе (подмости и др.), Gмп = 0; G0 - масса оснастки, т, G0 = 0. GK = 3,2 + 0,057 = 3,257 т Требуемая грузоподъемность крана определяется по грузовому моменту Мгр который для стреловых кранов является величиной переменной, зависящей от вылета стрелы ℓст и массы поднимаемого груза Q. Поэтому необходимо установить самое «невыгодное» сочетание указанных параметров, при которых Мтргр = max, при этом, Q = Qэ + Qс где, Qэ - масса элемента, Qэ = 3,2 т; Qс - масса строповочных устройств, Qс = 57 кг Q = 3200 + 0.057 = 3201 кг После определения расчетных параметров, по техническим характеристикам, выбираем тип крана, рабочие параметры которого будут удовлетворять расчетным, т.е. должны быть соблюдены следующие условия: Мгр ≥ Мгртрmax и Lст ≥ Lсттрmax Мгртрmax = ℓсттр·G где, ℓсттр – требуемый вылет стрелы, 7,11 м; G – вес, поднимаемого груза, Н; G = m·a = 3201· 9,81 = 31369,8 Н = 31, 369 кН Мгртрmax =7,11·31,369 = 223 кН·м 2.3.4. Требуемый вылет и высота подъёма крюка крана Определяем требуемую высоту подъема стрелы по формуле: HCT = hэл + hз + hп + hс (2.45) где, hэл - высота элемента (звена тела трубы, портальной стенки) в монтируемом положении, hэл = 2,72 м hз - запас по высоте, требующийся по условиям монтажа для заводки конструкции к месту установки, принимаем 0,5 м; hп - высота полиспаста в стянутом состоянии, принимаем 2 м; hс - высота строповки в рабочем положении от верха монтируемого элемента до крюка крана, hс = 6,000 м; HCT = 2,72 + 0,5 + 2 + 6,000 = 11,22 м Определяем требуемый вылет стрелы крана по формуле: ℓсттр = a + ℓз + hK·n + ℓэ , м ( 2.46 ) где, а - расстояние от центра оси вращения крана до оси шарнира пяты стрелы принимаем для автомобильных кранов а = 1,2 м; ℓз - минимальное расстояние от оси шарнира до края котлована принимаем для автомобильных кранов ℓз = 2,5 м; n - показатель крутизны откоса стенок котлована, n = 0,5; hK – глубина котлована, hK = 2,4 м; ℓэ - минимальное расстояние от оси шарнира до края котлована, принимаем для автомобильных кранов 2,5 м ; ℓсттр = 1,2 + 2,5 + 2,4 0,5 + 2,21 = 7,11 (м) 2.3.5. Требуемая длина стрелы. Определяем требуемую длину стрелы по формуле:   hш - высота шарнира пяты стрелы от уровня стоянки крана, принимаем hш = 1,5 м; hш - высота шарнира пяты стрелы от уровня стоянки крана, принимаем hш = 1,5 м;Остальные обозначения приведены выше.  2.3.6. Выбор модели монтажного крана. На рис.26. приведен график грузовысотной характеристики крана КС-4571, который характеризует зависимость его грузоподъемности от вылета стрелы. С помощью этого графика грузоподъемности определяем массу груза, которую кран может поднять на заданном вылете. Кран принимаем с наличием выносных опор.  Рис.26. Технические характеристики крана КС – 4571 Вычисляем грузовой момент: Мгр = ℓст·G = 8 ·44,145 = 356,16 (кН·м) ℓст = 8 м; G = 4,5 ·9,81 = 4500 ·9,81 = 44145 (н) = 44,145 (кН) Длина стрелы: Lст = 15,75 (м) Проверяем условия: 356,16 ≥ 223 и 15,75 ≥ 12 Условия выполняются. На рис.27. приведен график грузоподъемности крана КС-4572, который характеризует зависимость его грузоподъемности от вылета стрелы. С помощью этого графика грузоподъемности определяем массу груза, которую кран может поднять на заданном вылете. Кран принимаем с наличием выносных опор. Вычисляем грузовой момент: Мгр = ℓст·G = 7,5 ·41,202 = 309 кН·м где, ℓст = 7,5 м;  Рис.27 Технические характеристики крана КС – 4572 G = 4,2 ·9,81 = 4200 ·9,81 = 41202 (н) = 41,202 (кН) Длина стрелы: Lст = 14,70 (м) Проверяем условия: 309 ≥ 223 и 14,70 ≥ 12 Условия выполняются. Технико-экономическое сравнение моделей стреловых кранов целесообразно выполнять для кранов с различной ходовой частью и оборудованием. Выбранные по техническим параметрам краны должны быть близки между собой по грузоподъёмности. Сравнение различных монтажных кранов производят по величине удельных приведённых затрат (Суд) на 1 тонну смонтированных конструкций. Суд для каждого из выбранных кранов определяется по формуле: Cуд = Се + Ен +Куд (2.48) где, Се – себестоимость монтажа 1 тонны, тыс.руб; Ен – нормативный коэффициент экономической эффективности капитальных вложений (в строительстве Ен =0,15); Куд –удельные капитальные вложения, тыс.руб./т. Определяем себестоимость монтажа 1 тонны конструкции по формуле:  . тыс.руб./т (2.49) . тыс.руб./т (2.49)где, 1,08 и 1,5 – коэффициенты накладных расходов соответственно на эксплуатацию машин и заработную плату монтажников; См.см – себестоимость машиносмены, тыс.руб.; Сз.м – средняя заработная плата рабочих в смену, занятых на монтаже конструкций, сварке и заделке стыков (Сз.м ≈ 40 тыс. руб); Сп – затраты на подготовительные работы, для самоходных стреловых кранов Сп=0; m - для самоходных стреловых кранов m = 0; Р- общая масса монтажных элементов сооружения, т.; Рпорт.ст = 2·3,13 = 6,26 т; Ротк.ст = 4·2,5 = 10 т; Рзв.сред.части = 7,6·2,51 = 19,07 т; Рлек.бл = 6,5·1,95 = 12,67 т; Р общ. = 6,26 + 10 + 19,70 + 12,67 = 48,005 т. Пн.см – нормативная сменная эксплуатационная производительность крана на монтаже конструкций данного объекта,., определяется по формуле:  где nм.см – количество машино-смен крана для монтажа сборных элементов сооружения, определяется по формуле:  , маш.см (2.51) , маш.см (2.51)где, Nэ – количество монтажных элементов, устанавливаемых краном на объекте, Nэ = 20,10 шт; 8,2 –продолжительность смены, часы (с учётом рабочих суббот); Кв –коэффициент использования машины по времени в смену, Кв=0,85; Тц – время выполнения краном одного рабочего цикла, определяем по формуле: Тц = Σ tм + tэ + tу , мин (2.52) где, ∑tм – суммарное время машинных операций, определяем по формуле:  где hср – средняя высота подъёма и опускания груза, принимается равной половине высоты строящегося объекта, м; Vп и Vоп – скорости подъёма и опускания груза, м/мин; α – угол поворота стрелы (α=1350); nоб – скорость вращения поворотной платформы крана, об/мин.,; А - коэффициент совмещения операций, при α=1350 А=0,8; tз - время зацепки грузов tз=1,3 мин.; tу - время наводки груза, его установки в заданное место и отцепки tу=12мин. Величину удельных капитальных вложений определяют по формуле:  где, Си.р – инвентарно-расчётная стоимость крана, тыс. руб ; Тr – нормативное число работы крана в году, ч. Вычисляем величину удельных приведённых затрат (Суд) для крана КС 4571: - суммарное время машинных операций крана, если hср = 13,0 м, Vоп = 8,4 м/мин, nоб = 1,2 мин-1,  - время выполнения краном одного рабочего цикла, Тц = 2,96 + 1,3 + 12 = 16,26 мин - количество машино-смен крана для монтажа сборных элементов сооружения,  - нормативна сменная эксплуатационная производительность крана на монтаже конструкций данного объекта,  Себестоимость монтажа 1 тонны конструкции составит:  Вычисляем величину удельных капитальных вложений, если Си.р.=18800 т.руб, Тr = 2526 ч:  Величина удельных приведённых затрат на 1 тонну смонтированных конструкций составит: Суд = 1,62 + 0,15 + 0,991 = 1,771 руб/т Вычисляем величину удельных приведённых затрат (Суд) для крана КС 4572: - суммарное время машинных операций крана, если hср = 14,5 м, Vоп = 12,0 м/мин, nоб = 2,2 мин-1,  - время выполнения краном одного рабочего цикла, Тц = 2,19 + 1,3 + 12 = 15,49 мин - количество машино-смен крана для монтажа сборных элементов сооружения,  - нормативную сменную эксплуатационную производительность крана на монтаже конструкций данного объекта,  Себестоимость монтажа 1 тонны конструкции составит:  Вычисляем величину удельных капитальных вложений, если Си.р.=20200 т.руб, Тr = 2526 ч:  Величине удельных приведённых затрат на 1 тонну смонтированных конструкций составит: Суд = 1,59 + 0,15 + 0,0101 = 1,841 руб/т Таблица 11 Технико – экономическое сравнение вариантов монтажных кранов.

| |||||||||||||||||||||||||||