реферат. реферат Долбилова. Вопрос 4 Коммуникационные возможности контроллеров

Скачать 107.54 Kb. Скачать 107.54 Kb.

|

|

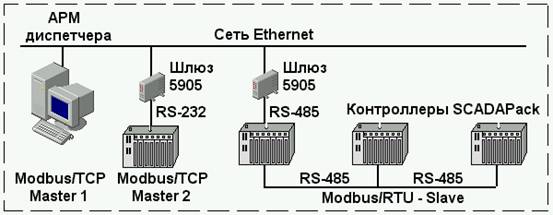

Вопрос №4 «Коммуникационные возможности контроллеров» К параметрам контроллеров, характеризующим их способность взаимодействовать с другими устройствами системы управления, относятся: - количество и разнообразие портов в процессорных модулях; - широта набора интерфейсных модулей и интерфейсных процессоров; - поддерживаемые протоколы; - скорость обмена данными и протяженность каналов связи. Сетевая архитектура системы управления Как показано на рис. 1, система управления технологическим процессом представляет собой многоуровневую структуру. Устройства верхнего уровня (компьютеры, концентраторы) на своем уровне обмениваются большими объемами информации. Эта информация защищена механизмами подтверждений и повторов на уровне протоколов взаимодействия. Пересылаемый массив данных может быть доступен не только центральному устройству, но и другим узлам сети этого уровня. Это означает, что сеть является равноправной (одноранговой), т. е. определяется моделью взаимодействия peer-to-peer (равный с равным). Время доставки информации не является доминирующим требованием к этой сети (речь идет о жестком реальном времени). Сети, обеспечивающие информационный обмен на этом уровне, называют информационными сетями. Наиболее ярким представителем сетей этого уровня является Ethernet с протоколом TCP/IP.  Рис. 1. Сетевая архитектура системы управления Сети, обеспечивающие информационные обмен между контроллерами, датчиками и исполнительными устройствами, часто объединяются под общим названием "промышленные сети" (Fieldbus дословно переводится как "полевая сеть"). Их можно разделить на два уровня: а) управляющие промышленные сети, решающие задачи сбора и обработки данных на уровне промышленных контроллеров, управления технологическим процессом; б) полевые сети или шины, задачи которых сводятся к опросу датчиков и управлению работой разнообразных исполнительных устройств. На сегодняшний день спектр протоколов для обоих этих классов промышленных сетей (управляющие и полевые) довольно широк. CAN, FIP, Profibus, ControlNet, DH+, Modbus, Modbus plus, Genius, DirectNet, DeviceNet, Interbus, SDS, ASI, HART, FF и еще несколько десятков протоколов присутствуют сегодня на рынке промышленных сетей. Каждая из сетей имеет свои особенности и области применения. Управляющие сети Класс задач, решаемых этими сетями, сводится к автоматизации конкретных технологических процессов. Отсюда вытекают и соответствующие требования: - скорость передачи, удовлетворяющая задачам реального времени; - объем передаваемых данных; - протяженность сети; - допустимое количество узлов; - помехозащищенность и т. п. Протоколы управляющих сетей Сегодняшняя ситуация на рынке промышленных управляющих сетей - это ControlNet, PROFIBUS, Modbus, Modbus Plus, DH+, DirectNet, FIPIO, Remote I/O и многие другие сети. Это сети уровня контроллеров и традиционного ввода/вывода (модульного). Каждая из них имеет свои особенности и области применения. Протокол MODBUS можно назвать наиболее распространенным в мире. Для работы со своими устройствами его используют десятки фирм. Протокол привлекает простотой логики и независимостью от типа интерфейса (RS-232C, RS-422, RS-485 или же токовая петля 20 мА). Протокол работает по принципу Master/Slave (ведущий-ведомый). Конфигурация на основе этого протокола предполагает наличие одного Master-узла и до 247 Slave-узлов. Только Master инициирует циклы обмена данными. Существует два типа запросов: - запрос/ответ (адресуется только один из Slave-узлов); - широковещательная передача (Master через выставление адреса 0 обращается ко всем остальным узлам сети одновременно).  Рис. 2 Взаимодействия контроллеров SCADAPack/Slaves На рис. 2 приведен пример взаимодействия контроллеров SCADAPack/Slaves через интерфейс RS-485, используя стандартный протокол обмена Modbus. Для связи контроллеров SCADAPack с рабочей станцией через сеть Ethernet использован модуль/шлюз Ethernet 5905. Протокол PROFIBUS (PROcess FIeld BUS) разработан в Германии. Стандарт протокола описывает уровни 1, 2 и 7 OSI-модели. При построении многоуровневых систем автоматизации часто возникают задачи организации информационного обмена между уровнями. В одном случае необходим обмен комплексными сообщениями на средних скоростях. В другом - быстрый обмен короткими сообщениями с использованием упрощенного протокола обмена (уровень датчиков). В третьем требуется работа в опасных участках производства (нефтегазовые технологии, химическое производство). Для всех этих случаев PROFIBUS имеет решение. Под общим названием понимается совокупность трех отдельных протоколов: PROFIBUS-FMS, PROFIBUS-DP и PROFIBUS-PA. Протокол PROFIBUS-FMS появился первым и был предназначен для работы на так называемом цеховом уровне. Здесь требуется высокая степень функциональности, и этот критерий важнее критерия скорости. Основное его назначение - передача больших объемов данных. В задачах управления, требующих реального времени, на первое место выдвигается такой параметр, как продолжительность цикла шины. Реализация протокола PROFIBUS-DP дает увеличение производительности шины (например, для передачи 512 бит данных, распределенных по 32 станциям, требуется всего 6 мс). Протокол PROFIBUS-PA - это расширение DP-протокола в части технологии передачи, основанной не на RS-485, а на реализации стандарта IEC1158-2 для организации передачи во взрывоопасных средах. Он может использоваться в качестве замены старой аналоговой технологии 4-20мА. Для коммутации устройств нужна всего одна витая пара, которая может одновременно использоваться и для информационного обмена, и для подвода питания к устройствам полевого уровня. Протокол PROFIBUS-DP поддерживается устройствами разных производителей. Для контроллеров компании Siemens этот протокол является основным (рис. 3). Некоторые контроллеры семейств S7-300 и S7-400имеют встроенный порт PROFIBUS-DP, другие взаимодействуют с сетью посредством коммуникационных процессоров.  Рис. 3 Протокол PROFIBUS-DP Полевые шины В последние годы проявилась тенденция применения в системах управления технологий сквозного сетевого доступа: от мощных супервизорных компьютеров и многофункциональных контроллеров до интеллектуальных полевых устройств (датчики, исполнительные устройства и т. п.). При этом такая связь должна удовлетворять всем современным требованиям по функциональности, надежности и открытости. Рассмотренные ниже полевые шины предназначены для непосредственного взаимодействия с устройствами полевого уровня. Полевые шины (шины уровня датчиков и исполнительных устройств) должны удовлетворять двум требованиям. Во-первых, необходимо передавать данные в соответствии с жестким временным регламентом. Во-вторых, объем данных должен быть минимальным, чтобы обеспечить работоспособность сети в критические по нагрузкам моменты. Сеть уровня датчиков обеспечивает непосредственный интерфейс между реальным технологическим процессом и промышленными контроллерами. Передаваемую в такой сети информацию можно разделить на два основных типа: данные о процессе и параметрические данные. Оба типа данных принципиально различны и предъявляют к коммуникационной системе разные требования. Данные о процессе (изменение состояния кранов, переключателей, управляющих сигналов и т. п.) не являются сложными и, как правило, определяются несколькими информационными битами. Объем такой информации имеет четкую тенденцию к сокращению. Совсем недавно эти данные для одного простого устройства занимали 8-16 бит. Но уже сейчас развитие технологии привело к тому, что с простейших датчиков (дискретного типа) приходит всего 1-2 бита информации. Данные о процессе имеют явно выраженный циклический характер. Более того, для реализации задач автоматического управления необходимо, чтобы опрос каналов и выдача команд на управление проводились через регламентируемые интервалы времени. Это так называемое требование детерминированности коммуникационной системы. Благодаря небольшому объему передаваемых данных системы промышленной связи способны действительно удовлетворять временным требованиям со стороны реальных процессов. Параметрические данные необходимы как для отображения текущего состояния сетевых устройств (интеллектуальных), так и их перепрограммирования. В противоположность данным о процессе параметрическая информация не имеет циклического характера. Доступ к ней реализуется по запросу, в ациклическом режиме. Передача параметрических данных требует и реализует методы специальной защиты, а также механизмов подтверждений. Комплексный параметрический блок для интеллектуальных устройств занимает от нескольких десятков байт до нескольких сотен килобайт. В сравнении с быстро меняющимися данными временные требования для передачи параметров можно считать некритичными. В зависимости от типа устройств и протяженности сети требования по времени простираются от нескольких сотен миллисекунд до нескольких минут. Протоколы полевых шин SDS (Smart Distributed System) - система ввода/вывода с распределенной логикой, предложенная компанией Honeywell для построения сетей, объединяющих периферийные устройства различных производителей (рис.4). Эта сеть позволяет работать с такими устройствами ввода/вывода, как концевые выключатели, фотоэлектрические и бесконтактные датчики, позиционеры, и осуществлять обмен информацией на высоких скоростях. Преимущества сети: одна и та же сеть для контроллеров и источников информации; питание осуществляется по проводам сетевого кабеля; диагностика на уровне физических устройств; время прохождения данных по сети может достигать 0.1 мс. Таблица.1 Характеристика сети

Рис. 4 SDS (Smart Distributed System) - система ввода/вывода с распределенной логикой Периферийные устройства подключаются к мастер-модулю SDS обычным 4-х проводным кабелем (рис. 4). Таким образом, модуль SDS заменяет стандартные модули ввода/вывода, обеспечивая подключение 64 дискретных входов или выходов (распределенный ввод/вывод). В каркас процессора DL405 (Koyo) можно устанавливать до 8 ведущих модулей SDS (до 512 адресатов на процессор). Первые продукты, работающие по технологии ASI, вышли на рынок 1993 году. Сегодня эта технология поддерживается рядом известных фирм: Allen-Bradley, Siemens, Schneider Electric и др. Основная задача этой сети – связать в единую информационную структуру устройства нижнего уровня автоматизируемого процесса (фотоэлектрические датчики, исполнительные устройства, реле, контакторы, емкостные переключатели, приводы, стартеры и т.п.) с системой контроллеров. Это подтверждается и названием сети - ASI (Actuator Sensor Interface). ASI - интерфейс позволяет через свои коммуникационные линии не только передавать данные, но и подводить питание (24 VDC) к датчикам и исполнительным устройствам. Здесь используется принцип последовательной передачи на базовой частоте. Информационный сигнал модулируется на питающую частоту. К одному контроллеру можно подключить до 31 устройства. Протяженность сегмента ASI-шины может достигать 100м. За счет репитеров длину сети и число узлов можно увеличивать. Топологией ASI-сети может быть шина, звезда, кольцо или дерево с циклом опроса 31 узла 5 мс. Основной кабель представляет собой плоский (не экранированный и не витая пара) двужильный кабель, использующийся одновременно для основного питания (24 VDC) датчиков и исполнительных механизмов и для последовательной передачи двоичной информации сбора данных с устройств, подключенных к шине. Некоторые контроллерыподдерживают модули мастера шины ASI, которые управляют передачей данных между различными компонентами шины ASI и действует как точка подключения шины к управляющему (host) контроллеру. Контроллер в такой сети играет роль мастера, а периферийные устройства - подчиненных. Максимальный объем данных с одного ASI-узла – 4 бита. На рис. 5 контроллеры Micro (Schneider Electric) взаимодействуют с полевыми устройствами по шине ASI. Функции ведущего обеспечиваются интерфейсным модулем SAZ 10.  Рис. 5 Взаимодействие контроллера Micro (Schneider Electric) с полевыми устройствами по шине ASI HART - протокол. Очень перспективным технически и выгодным экономически является взаимодействие интеллектуальных приборов с контроллерами через цифровую полевую шину. Это исключает искажение низковольтных аналоговых сигналов в цепях связи контроллеров с датчиками, существенно уменьшает расходы на кабельную продукцию, позволяя к одной шине подключать несколько приборов. Такую возможность предоставляет HART-протокол. Протокол HART (Highway Addressable Remote Transducer), разработанный фирмой Rosemount Inc. в середине 80-х годов, реализует известный стандарт BELL 202 FSK, основанный на технологии 4 – 20 мА. Стандарт BELL 202 FSK - это кодировка сигнала методом частотного сдвига для обмена данными на скорости 1200 Бод. Сигнал накладывается на аналоговый измерительный сигнал 4—20 мА. Схема взаимоотношений между узлами сети основана на принципе Master/Slave. В HART-сети может присутствовать до 2 Master-узлов (обычно один). Второй Master, как правило, освобожден от поддержания циклов передачи и используется для организации связи с какой-либо системой контроля/отображения данных. Стандартная топология – «звезда», но возможна и шинная организация. Для передачи данных по сети используются два режима: - асинхронный: по схеме «Master-запрос/ Slave-ответ» (один цикл укладывается в 500 мс); - синхронный: пассивные узлы непрерывно предают свои данные мастер-узлу (время обновления данных в мастер-узле - 250 - 300 мс). Основные параметры HART-протокола: - длина полевой шины - 1.5 км; - скорость передачи данных - 1.2 Кб/с; - число приборов на одной шине - до 16. HART-протокол позволяет: - проводить удаленную настройку датчиков на требуемый диапазон измерения через полевую шину; - не подводить к датчикам отдельные линии электропитания и не иметь в них блоков питания (электропитание реализуется от блоков питания контроллеров через полевую шину); - увеличить информационный поток между контроллером и приборами при наличии самодиагностики в приборах передавать сообщения о неисправностях по полевой шине, а далее - оператору. Fieldbus Foundation - некоммерческая организация (создана в 1994 году), которая объединяет более 120 ведущих мировых поставщиков и конечных пользователей систем управления технологическими процессами и автоматизации производства. В 1996 году была разработана полевая шина, которая использует модификацию стандарта IEC1158-2 для физического уровня и концепцию PROFIBUS для прикладного уровня. Протокол Foundation Fieldbus (FF) представляет собой открытую, внедренную в промышленности технологию, которая дает пользователям возможность применять лучшие в настоящий момент полевые устройства различных поставщиков и не привязывает их к какому-то определенному производителю. Fieldbus представляет собой локальную сеть (ЛВС), обладающую возможностью распределять управление по всей сети. Управление процессом включает в себя различные функции: конфигурирование, калибровку, мониторинг, диагностику, а также регистрацию событий, происходящих в различных узлах производственной системы. В соответствии с многоуровневой моделью открытых систем (OSI) протокол полевой шины использует уровни 1, 2 и 7 (уровень физических устройств, уровень канала связи и спецификация формата сообщений). Foundation Fieldbus имеет 2 физических уровня: 1) физический уровень H1 FF (медленный), обеспечивающий рабочую скорость 31,25 Кбит/с; 2) физический уровень H2 FF (быстрый), обеспечивающий рабочую скорость до 1 Мбит/с. Наиболее распространенная топология полевой шины FF - шинная (рис.6) и древовидная.  Рис. 6 Шинная топология Основные преимущества: - снижение капитальных и проектных расходов: - уменьшение количества оборудования; - уменьшение количества кабелей; - ускорение пуско-наладки (автоматизированное конфигурирование датчиков с помощью ПО); - упрощение чертежей и уменьшение времени на их разработку; - ускорение разработки конфигурации; - упрощение монтажа. - повышение стабильности процесса. - увеличение времени непрерывной работы процесса. - снижение расходов на обслуживание и эксплуатацию. |