курсовая. записка. Введение 1 Назначение и конструкция детали

Скачать 469 Kb. Скачать 469 Kb.

|

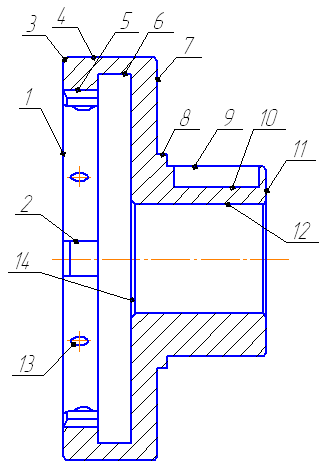

Обозначим элементарные поверхности детали и определим их квалитеты икачество поверхностей. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Операция | t шт. - к | mР | Р | ηз.ф. | О |

| Операция 005 Заготовительная | | | | | |

| Операция 010 Предварительная термическая обработка | | | | | |

| Операция 015 Токарная черновая Установ А 1. Подрезать торец, пов. 1 2. Точить 170 на дл. 40мм 3. Точить фаску 1,6х45 на 170мм 4. Расточить 142 на дл. 15мм 5. Подрезать канавку 156 на дл. 14мм 6.Подрезать торец с 156 до 46мм Установ Б 7. Подрезать торец, пов. 11 8. Точить 80 на дл.42мм 9. Точить фаску 1,6х45 на 80 мм 10. Точить 90 на дл.4мм 11. Подрезать торец с 170 до 90мм 12. Точить фаску 1,6х45 на 170мм | 3,62 | 0,4 | 1 | 0,4 | 1,875 |

| Операция 020 Вертикально-сверлильная Установ А 1. Зенкеровать 46 на l=57мм 2. Развертывание черновое 46 на l=57мм 3. Развертывание чистовое 46 на l=57мм 4.Зенкеровать фаску 1,6х45 на 46мм Установ Б 5. Зенкеровать фаску 1,6х45 на 46мм | 5,15 | 0,56 | 1 | 0,56 | 1,34 |

| Операция 025 Шпоночно-фрезерная 1. Фрезеровать шпоночный паз, пов. 11 | 2,63 | 0,3 | 1 | 0,3 | 2,5 |

| Операция 030 Вертикально-сверлильная 1.Сверлить 8 отв. 8 | 0,6 | 0,07 | 1 | 0,07 | 10,7 |

| Операция 035 Долбежная Долбить 8 шлиц. отв. | 0,72 | 0,079 | 1 | 0,079 | 9,5 |

| Операция 040 Шлифовальная черновая Шлифовать 80 на дл.42мм | 0,36 | 0,04 | 1 | 0,04 | 18,75 |

| Операция 045 Шлифовальная чистовая Шлифовать 80 на дл.42мм | 0,78 | 0,08 | 1 | 0,08 | 9,37 |

Определяем расчетное количество станков mр по формуле

(3.1)

(3.1)где N – годовой объем выпуска деталей, N = 2000 шт.;

tшт-к – штучно-калькуляционное время;

FД – действительный фонд времени, FД = 4029 ч, [1, с. 22, табл. 2.1];

ηз.н. – нормативный коэффициент загрузки оборудования, ηз.н. = 0,75 [1, с. 22].

Фактический коэффициент загрузки рабочего места ηз.ф. вычисляется по формуле:

где P – принятое количество станков.

Количество операций О, выполняемых на рабочем месте, определяется по формуле

(3.3)

(3.3)Определим коэффициент закрепления операций Кз.о.

По ГОСТ 3.1121-84 рассчитанному коэффициенту закрепления операций соответствует крупносерийный тип производства (Кз.о. = 1…10).

Для серийного производства рассчитывается размер партии деталей по формуле:

гдеN – годовой объем выпуска, N = 2000 шт.;

a –количество дней запаса деталей на складе, a = 6 дней;

m – число рабочих дней в году, m = 254;

4 Обоснование способа получения заготовки

Для заданной детали целесообразно заготовку производить двумя способами штамповки на молотах и на ГКМ.

Припуски на штамповку выбираем по ГОСТ 7505-89.

Определяем степень сложности:

Так как 0.32<С<0.63, то принимаем степень сложности С2.

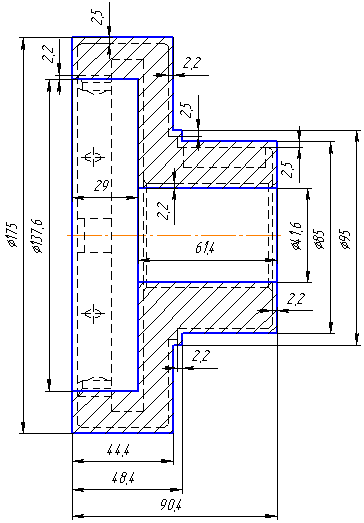

Вычерчиваем эскиз заготовки полученной на ГКМ.

Определяем объем заготовки

Определяем массу заготовки

Определяем стоимость одной заготовки

где Сi = 185·104 руб /1,с.31/

КТ = 1,05 /1,с,37/

КС = 0,84 /1,с.38/

КВ = 1,33 /1,с.38/

КМ = 1,0 /1,с.37/

Кn = 1,0 /1,с.38/

По ГОСТ 7505-89 определяем припуски на размеры по М2 и С2 штамповка на молотах.

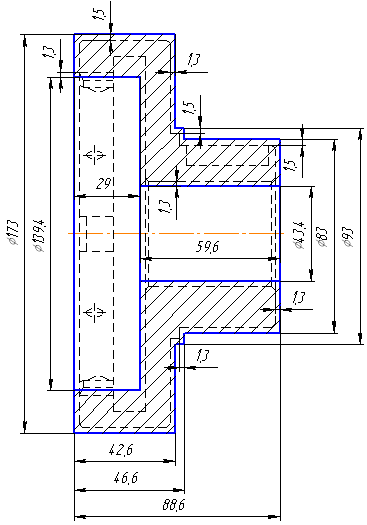

Вычерчиваем эскиз заготовки, полученной на молотах

Определяем объем заготовки

Определяем массу заготовки

Определяем стоимость одной заготовки

Принимаем для проектируемого технологического процесса штампованную заготовку, полученную на молотах.

5.Выбор варианта технологического маршрута:(см. приложение А)

6.Аналитический расчёт припусков:

Рассчитываем припуски на обработку и промежуточные предельные размеры на поверхность 8, размер которой 142h14.

| Технологические переходы поверхности (142 -0,62) | Элементы припуска мкм | Расчетный припуск 2zmin,мкм | Расчетный размер dp,мм | Допуск δ, мкм | Предельный размер | Предельные значения припусков мкм | |||||

| Rz | T | ρ | | | | | dmin | dmax | | | |

| Заготовка | 150 | 200 | 1000 | - | | 144,28 | 1000 | 144 | 145 | - | - |

| Обтачивание черновое | 50 | 50 | 60 | 420 | 2*1434,62 | 141,38 | 620 | 141,38 | 142 | 2620 | 3000 |

Расчет минимальных значений припусков производим, пользуясь основной формулой:

Расчетный размер:

dp1=142 - 0,62 =141,38мм

dp2=141,38 + 2·1,434 =144,28мм

Придельные припуски

2Zmin=144-141,38=2620мкм

2Zmах=145-142=3000мкм

Расчёт приводим для внутренней цилиндрической поверхности Ø152h14.

| Технологические переходы поверхности 152( -0,62) | Элементы припуска мкм | Расчетный припуск 2zmin,мкм | Расчетный размер dp,мм | Допуск δ, мкм | Предельный размер | Предельные значения припусков мкм | |||||

| Rz | T | ρ | | | | | dmin | dmax | | | |

| Заготовка | 150 | 200 | 1000 | - | | 154,28 | 1000 | 154 | 155 | - | - |

| Растачивание черновое | 50 | 50 | 60 | 420 | 2*1434,62 | 151,38 | 620 | 151,38 | 152 | 2620 | 3000 |

Припуск рассчитывают исходя из того, что рассматриваемая поверхность образована штамповкой на молотах. Следовательно, по таблице 4.3 [1] Rz = 150 мкм, Т= 250 мкм. По таблице 4.7 [1] определяем пространственное отклонение:

где

Допуск на размер 32 для поковки составляет 2,5

7 Обоснование выбора оборудования режущего и мерительного инструмента, технологической оснастки

Режущий инструмент, применяемый при обработке детали:

На всех операциях механической обработки полумуфты ТМ 001.002.001 используется стандартный инструмент, который представлен в ГОСТе.

На токарной обработке используются резцы с механическим креплением МНП из твердого сплава - резец проходной черновой T15K6, ГОСТ 18880-73, резец проходной чистовой резец проходной чистовой T15K6, ГОСТ 18880-73, резец расточной T15K6 ГОСТ 18062-72. Особенностью МНП является то, что при эксплуатации нет необходимости в их заточке. После затупления одной режущей грани пластину разворачивают и вводят в работу другую грань. При повороте пластины вершина режущей кромки сместиться от предыдущего положения.

Использование стандартного инструмента позволяет уменьшить затраты, а следовательно, уменьшить себестоимость детали.

Контрольные приспособления и инструменты, применяемые при изготовлении детали:

Для контроля шероховатости будем использовать образцы шероховатости, для того, чтобы проверить правильность выполнения размеров применим скобу СР 360 ГОСТ 14816-69, а также штангенциркуль ШЦ-II-250-0,05 ГОСТ 166-80.

Станочные приспособления, применяемые при обработке детали:

- на токарной операции используются самоцентрирующиеся патроны.

8.Расчет режимов резания:

Расчитаем режимы резания на две операции аналитическим способом:

Расчет режимов резания аналитическим методом

Рассчитаем режимы резания на две операции по эмпирическим формулам теории резания используя формулы и данные из таблиц [3].

Операции № 015 – токарная черновая.

а) Глубина резания, [3, таблица 38]:

t= 0,8мм

б) Назначаем подачу, [3, с. 266, таблица 11]:

S= 0,8 мм/об.

в) Определим скорость резания Vрасч, м/мин:

(8.1.1)

(8.1.1)где Сv – коэффициент, учитывающий обрабатываемый материал,

Сv =340 (3, таблица 17);

T – стойкость инструмента, T = 60 мин. [3, таблица 14];

x – показатель степени, x = 0,15 [3, таблица 17];

y – показатель степени, y = 0,45 [3, таблица 17];

m – показатель степени, m = 0,20 [3, таблица 17];

Кv – общий поправочный коэффициент на скорость резания.

Определим коэффициент Кv по формуле

где Кмv – коэффициент, учитывающий качество обрабатываемого материала;

Киv – коэффициент, учитывающий материал инструмента,

Киv=1 [3, таблица 6];

Кпv – коэффициент, учитывающий состояние поверхности,

Кпv=0,8 [3, таблица 6];

Значение коэффициента Кмv рассчитаем по формуле

где GB – предел прочности, GB = 610 МПа;

KГ – коэффициент, учитывающий группу стали, KГ = 1,0 [3, таблица 2];

nv – показатель степени, nv = 0,9 [3, таблица 2];

Тогда по формуле (8.1.1) скорость резания:

г) Рассчитаем число оборотов шпинделя:

д) Выбираем паспортное число оборотов :

е) Определяем действительную скорость резания:

ж) Определим главную составляющую силы резания Pz, Н

где Ср – коэффициент, учитывающий обрабатываемый материал,

Ср = 300 [3, таблица 22];

t – глубина резания, мм [3, таблица 38];

s – подача, мм/об [3, таблица 12];

v – скорость резания м/мин;

Кр – общий поправочный коэффициент на силу резания;

x – показатель степени, x = 1,0 [3, таблица 22];

y – показатель степени, y = 0,75 [3, таблица 22];

n – показатель степени, n = -0,15 [3, таблица 22];

где Kmp - коэффициент учитывающий влияние качества обрабатываемого материала;

Kφp – поправочный коэффициент учитывающий влияние геометрических параметров режущей части инструмента,

Kφp = 1 [3, таблица 23];

Kγp – поправочный коэффициент учитывающий влияние геометрических параметров режущей части инструмента,

Kγp = 1,1 [3, таблица 23];

Kλp– поправочный коэффициент учитывающий влияние геометрических параметров режущей части инструмента,

Kλp= 1 [3, таблица 23];

Значение коэффициента Кмp рассчитаем по формуле:

Тогда по формуле (8.1.6) общий поправочный коэффициент:

Тогда по формуле (8.1.5) главная составляющая силы резания Pz , Н:

з) Определим эффективную мощность резания Nэ, кВт, по формуле (по большей силе):

Мощность двигателя привода главного движения

где

Проверим условие для обеспечения обработки приводом станка

Таким образом, привод станка обеспечивает обработку на заданных режимах резания.

Операция 025 Шпоночно-фрезерная

Станок шпоночно-фрезерный –6Д92, режущий инструмент – фреза шпоночная 18, Т15К6.

Глубина резания:

при фрезеровании: t= 9мм

Определение рекомендуемой подачи на зуб Sz в мм

Sz=0,03 мм

Рассчитаем скорость резания

Расчет частоты вращения фрезы , об/мин.

Уточнение числа оборотов шпинделя по паспорту станка.

n=630 об\мин.

Уточнение скорости резания по принятому числу оборотов шпинделя.

Уточнение расчетной минутной подачи Sm по паспорту станка

Определение силы резанья:

Определение крутящего момента