Курсовой по технологии. Введение 5 1 Краткая характеристика литейнопрокатного комплекса

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

К основным особенностям разливки стали на устанавливаемой МНЛЗ следует отнести: – применение кристаллизатора воронкообразной формы, увеличенного объема; – использование высокоэффективного и надежного гидравлического механизма качания кристаллизатора; – применение системы направляющих устройств, обеспечивающих «мягкое» обжатие при отливке тонких слябов. Вышеуказанные особенности разливки стали гарантируют получение качественной поверхности сляба с улучшенной макроструктурой. Наличие большого числа регулируемых зон вторичного охлаждения позволяет регулировать температуру сляба на выходе с МНЛЗ. Наличие системы регулирования ширины отливаемого сляба позволяет осуществлять переход на другую ширину сортамента непосредственно в процессе серийной разливки 2.1.3 Основные требования к исходной заготовке В качестве исходной заготовки на стане 2000 используются непрерывнолитые слябы, поступающие с МНЛЗ ЭСПЦ, со следующими характеристиками: толщина, мм - от 70 до 90 ширина, мм - от 800 до 1800 длина, мм - от 8000 до 37500 вес сляба, т - от 4,5 до 36,5 На поверхности сляба не должно быть продольных, поперечных и сетчатых трещин, поясов, пузырей, наплывов, шлаковых включений, плен. Для производства полос на стане 2000 используют слябы из низкоуглеродистых, углеродистых, низколегированных, качественных и других марок сталей, удовлетворяющих требованиям соответствующей нормативной документации по химическому составу, размерам и качеству поверхности. Каждая плавка, поступающая с МНЛЗ на стан горячей прокатки, отображается в автоматизированной информационной системе и сопровождается следующей информацией: номер плавки, марка стали, химический состав, номер сляба, количество и размер слябов 2.2 Технологические требования к качеству заданного профиля и марки стали Марка: Ст3сп Классификация: Сталь углеродистая обыкновенного качества ГОСТ 380-88 Применение: неответственные детали, требующие повышенной пластичности или глубокой вытяжки; маланагруженные элементы сварных конструкций, работающие при постоянных нагрузках и при положительных температурах Свариваемость: Сваривается без ограничений. Для толщины более 36 мм рекомендуется подогрев и последующая термообработка Химический состав в % марки стали Ст2СП представлен в таблице 2 Таблица 2 – Химический состав марки стали Ст2СП по ГОСТ 380-88

Механические свойства стали марки Ст3СП при Т=20oС представлены в таблице 3 Таблица 3 – Механические свойства марки стали Ст3СП по ГОСТ 380-88

Обозначения:

Технологические свойства марки стали Ст3сп представлены в таблице 4 Таблица 4 – Технологические свойства марки стали Ст3СП по ГОСТ 380-88

Поверхность горячекатанного проката должна быть без плен, сквозных разрывов, пузырей-вздутий, раскатанных пузырей, пятен слипания-сварки, порезов, надрывов, вкатанной окалины, вкатанных металлических и инородных частиц. Расслоение не допускается.. Характеристика качества отделки поверхности приведена в таблице 7 Таблица 7 – Характеристика качества отделки поверхности по ГОСТ 19903-74

Характеристика качества состояния поверхности приведена в таблице 8 Таблица 8 - Характеристика качества состояния поверхности

Предельные отклонения по толщине стали, поставляемой в рулонах и листах, в любой точке измерения не должны превышать норм, указанных в таблице 9. Таблица 9 - Предельные отклонения по толщине стали по ГОСТ 19903-74

Отклонение от плоскостности на 1 м длины стали, поставляемой в листах, не должны превышать норм, указанных в таблице 10 Таблица 10 - Отклонение от плоскостности на 1 м длины стали по ГОСТ 19903-74

Телескопичность стали, поставляемой в рулонах, не должна превышать норм, указанных, в таблице 11 Таблица 11 - Телескопичность стали, поставляемой в рулонах по ГОСТ 19903-74

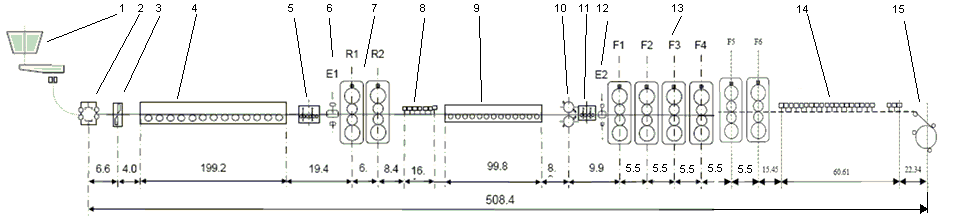

2.3 Технологический процесс и оборудование для производства заданного профиля Технологический процесс прокатки полос на стане ЛПК включает в себя следующие основные технические операции: Нагрев сляба толщиной 90 мм в туннельной печи Сбив окалины со сляба специальным гидравлическим вращающимся устройством Прокатка в вертикальной клети №1 Прокатка в черновой клети №1 (R1). Прокатка в черновой клети №2 (R2). Промежуточное охлаждение раската Нагрев раската на подогреваемом рольганге Резка раската на обрезных ножницах Сбив окалины с подката специальным гидравлическим вращающимся устройством Прокатка в вертикальной клети №2 Прокатка подката в чистовой линии, состоящей из 6 чистовых клетей (F1, F2, F3, F4, F5, F6). Ламинарное охлаждение полосы водяными стенами Сматывание полос в рулоны на роликобарабанной моталке Обвязка рулонов на окружной и радиальной обвязочных машинах. Маркировка рулонов на маркировочной машине. Взвешивание и инспекция рулонов вне потока стана. Складирование рулонов для охлаждения. Отгрузка готовой продукции. Перечень основного технологического оборудования приведен в таблице 12  Рисунок 1 – Схема технологического процесса прокатки на широкополосном стане 2000 Таблица 12 – Основное технологическое оборудование прокатного стана

2.3.1Технологический процесс в прокатном цехе Технологический процесс в прокатном цехе состоит из следующих последовательных операций: – транспортировка порезанного на маятниковых ножницах непрерывно-литого сляба; – подача сляба в методическую печь; – нагрев сляба внутри печи до требуемой температуры и выдача его на рольганг перед черновой группой (в соответствии с технологической картой); – удаление окалины, образовавшейся при нагреве в туннельной печи; – обжатие боковых кромок сляба с целью обеспечения сохранения ширины сляба в пределах допусков и улучшения качества кромок на вертикальной клети черновой группы; – прокатка исходного сляба в промежуточный раскат на нереверсивных клетях кварто черновой группы (в соответствии с технологической картой); – подстуживание раската в промежуточной системе охлаждения, в случае необходимости, для обеспечения снижения температуры раската на входе в чистовую группу клетей (в соответствии с технологической картой); – гомогенизация (выравнивание) температуры по длине раската в подогреваемом передаточном рольганге перед участком чистовых клетей и транспортировка его к чистовой группе клетей. В случае аварии сляб или раскат можно убрать с подогреваемого рольганга при помощи сталкивающих устройств; – перед чистовой группой клетей обрезка переднего и заднего концов раската на барабанных ножницах, установленных за подогреваемым передаточным рольгангом (в соответствии с технологической картой); – удаление окалины перед чистовой группой клетей; – обжатие боковых кромок раската в вертикальной клети перед задачей в чистовую группу горизонтальных клетей с целью снижения допусков по ширине и улучшения качества боковых кромок листа; – прокатка промежуточного раската, поступившего из черновой группы клетей, в готовую полосу требуемой толщины; – охлаждение готовой полосы на отводящем рольганге системой ламинарного охлаждения, состоящей из 23 секций, до температуры смотки со скоростью охлаждения, необходимой для получения требуемой микроструктуры стали и обеспечения необходимых характеристик готовой продукции (в соответствии с технологической картой); – смотка готовой полосы на роликобарабанной моталке в рулон; – съем смотанного рулона с барабана моталки рулонной тележкой и укладка его на промежуточный стенд перед участком транспортеров с шагающими балками. Участок транспортировки с шагающими балками состоит из двух систем: транспортера с шагающей балкой №1 и транспортера с шагающей балкой №2; – подача рулонов транспортером с шагающей балкой №1 на платформу для подъема и разворота их; – поворот рулонов на 90 градусов столом для подъема и разворота рулонов; – передача рулонов к машине для обвязки рулонов по образующей и обвязка их; – передача рулонов к машине для радиальной обвязки рулонов и обвязка их; – взвешивание и маркировка рулонов по образующей и по торцу; – съем рулонов и укладка на складе мостовыми кранами, оборудованными специальными траверсами; – дополнительная упаковка рулонов на складе, в случае необходимости, и погрузка их в вагоны. В случае, если требуется инспекция рулона, осуществляются следующие дополнительные операции: – передача рулона со стола для подъема и разворота рулонов на устройство для поворота рулона, расположенное на линии инспекции и контроля; – поворот рулона; – частичная размотка рулона; – правка размотанного конца полосы; – отрезка конца полосы; – осмотр поверхности с двух сторон; – сматывание рулона и возврат его на транспортер для осуществления операций обвязки, маркирования и дальнейших операций | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||