курсовая ту. Введение Анализ исходной информации

Скачать 308.92 Kb. Скачать 308.92 Kb.

|

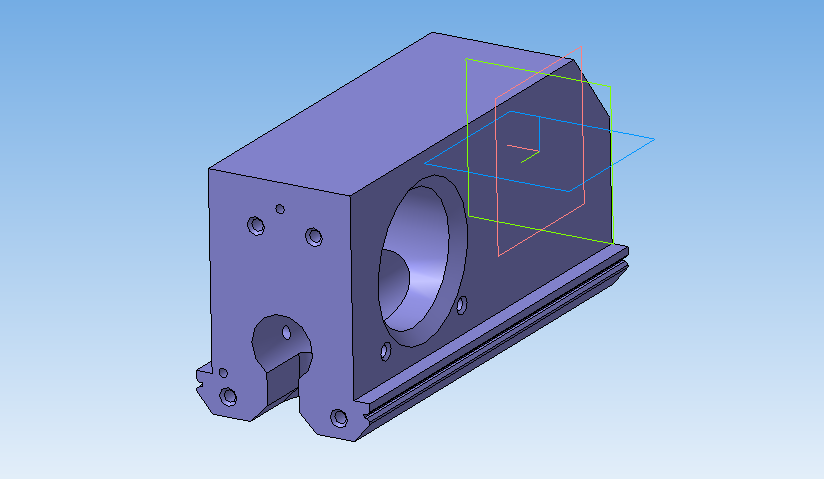

Введение……………………………………………………………………..…..………...1 1. Анализ исходной информации …………………………………………….4 1.1 Анализ детали……………………………... ……………………………………….…5 1.2 Анализ материала……………………………………….. ……………………….…10 2 Конструкторская часть……………………………………………………….............15 2.1 Техническое описание детали и его служебного назначения..……….………..20 2.2 Анализ технических требований, предъявленных к детали…..……...……….21 2.3 Определение технологичности детали……………………..……...…………….26 3 Выбор и расчет средств измерения и контроля детали…..…………………….…..30 3.1 Выбор универсального измерительного средства для измерения поверхности с размером Ø44H14………..……………………………………………………………...31 3.2 Расчет и проектирование средств измерения и контроля…..…………..………32 3.4 Выбор допуска и посадки шпоночного соединения……..…………………..….33 4 статистическое регулирование технического процесса изготовления детали…………..……………………………………………………………………...…35 4.1 Оценка стабильности технологического процесса по кривой…….….……..….35 4.2. Обработка данных замера партии выпускаемых изделий…………..…………………………………………………………………….36 Заключение……………………………………………………………………………...39 Список литератур….…………………………………………………………………...45 1 ВведениеТехнический контроль является важнейшей частью системы управления качеством продукции на машиностроительном предприятии. Система технического контроля (объекты технического контроля, контрольные операции и их последовательность, техническое оснащение, режимы, методы, средства механизации и автоматизации контрольных операций) является неотъемлемой частью производственного процесса. Контроль корпусных деталей производят как при выполнении наиболее ответственных операций технологического процесса, так и после обработки. В условиях единичного и мелкосерийного производства контроль выполняют с помощью универсальных измерительных средств. Точность размеров, относительных поворотов и геометрической формы плоских поверхностей контролируют с помощью линеек, угольников, уровней, концевых мер, измерительных головок (ИГ) и различных шаблонов. Для контроля точности размеров, относительного положения и геометрической формы отверстий дополнительно применяют микрометрические и индикаторные приборы – штих массы, пасс метры, микрометры, штанге инструменты -штангенциркули, штанге глубиномеры, контрольные оправки и предельные калибры - пробки В крупносерийном и массовом производстве контроль геометрической точности корпусных деталей выполняют на специальных приборах, обеспечивающих автоматическое измерение одновременно нескольких параметров точности детали. Измерительная система таких приборов основана обычно на применении пневматических, индуктивных или электроконтактных датчиков. 1.АНАЛИЗ ИСХОДНОЙ ИНФОРМАЦИИ:  Рисунок 1- Деталь Ползун . 1.1 Анализ служебного назначения детали Деталь Ползун является элементом промышленного робота Ритм 5.Ползун осуществляет процесс перемещения исполнительного органа робота из одной позиции в другую. Ползун представляет собой тело прямоугольной формы. Имеет на боковых поверхностях направляющие в виде призмы. Для удобства монтажа один край срезан. Внутри Ползуна, имеются отверстия с перекрещивающимися осями в этих отверстиях размещаются элементы типа шарико-винтовых пар, обеспечивающих высокоточное перемещение. Ползун сопрягается с базовыми деталями робота, для чего на боковой поверхности выполнены точные отверстия под штифты. Кроме них деталь имеет 11 резьбовых отверстий, часть из них сквозных. Особенностью детали Ползун является наличие призматических направляющих, требующих особых методов обработки. Отверстия и боковые поверхности имеют повышенные требования допусков расположения геометрической точности и шероховатости. 1.2.1 Анализ материала детали Для детали Ползун выбираем сталь 40 исходя их экономических соображений. Сталь конструкционная углеродистая качественная  Рисунок 2. Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-97, ГОСТ 8239-89, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78. Шлифованный пруток и серебрянка ГОСТ 14955-77, ГОСТ 10702-78. Лист толстый ГОСТ 19903-74, ГОСТ 1577-93, ГОСТ 4041-71 . Лист тонкий ГОСТ 16523-97. Лента ГОСТ 1530-78, ГОСТ 2284-79, ГОСТ 10234-77 . Полоса ГОСТ 103-2006, ГОСТ 82-70, ГОСТ 1577-93. Проволока ГОСТ 17305-91, ГОСТ 5663-79. Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71. Использование в промышленности: трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град. 2 КОНСТРУКТОРСКАЯ ЧАСТЬ 2.1 Технологический анализ детали 2.2.1 Анализ конструкции детали на технологичность Конструкция детали в целом технологична, однако в процессе проектирования приспособления для фрезерования могут возникнуть проблемы с размерами зажимного элемента. Это происходит в связи с тем, что оси скрещивающихся отверстий располагаются близко друг к другу. Габариты детали 105 x 52x 58. 2.3.1 Таблица 1 - Точности размеров, отклонений формы расположения поверхности и шероховатости детали:

3 ВЫБОР И РАСЧЕТ СРЕДСТВ ИЗМЕРЕНИЯ И КОНТРОЛЯ ДЕТАЛИ. 3.1 Выбор универсального измерительного средства для измерения поверхности с размером  H7 H7Определяю допуск погрешности измерения «δ» размера для 7 квалитета точности соответствует допускаемая погрешность измерения δ=30 мкм Выбор универсального измерительного средства Для номинального размера 45мм и допускаемая погрешность измерения δ=30 мкм, выбираем индикатор с цифровым дисплеем с ценой деления 0,01мм, у которого предельная погрешность  =10мкм =10мкм Метрологические характеристики указанные в таблице 7 Таблица 2 – Метрологические характеристики

3.1.1 Схема контроля погрешностей формы поверхности  по допуску перпендикулярности скрещивающихся осей по допуску перпендикулярности скрещивающихся осейПорядок проведения измерений: Протираем чистой тканью измеряемую поверхность детали. Установить деталь на .поверочную призму.ГОСТ 5641-82[ ]. Подготовить индикатор, установить его в исходное положение. Устанавливаю штатив 9 на основание 1. Закрепляю индикатор 11 на штатив 9 зажимным винтом 7 Создаем контакт сферический наконечник3 индикатора 11 с измерительного наконечника с поверхностью вала и далее до поворота главной стрелки индикатора на полный оборот. Устанавливаем на «0» шкалу индикатора по положению стрелки, для чего плавно повернуть ободок с циферблатом до совмещения оси главной стрелки и середины нулевого штриха шкалы. Устанавливаем на «0» шкалу индикатора по положению стрелки, для чего плавно повернуть ободок с циферблатом до совмещения оси главной стрелки и середины нулевого штриха шкалы. Поворачиваем вал медленно от себя до приведения стрелки в наименьшее положение и записываем показания стрелки в этом положении. Продолжаем вращение вала в том же направлении до тех пор, пока стрелка не займет наибольшее положение. Повторяем полный оборот вала в центрах, записывая показания индикатора в крайних положениях стрелки, и сравнить эти показания с показаниями при первом обороте вала. Если эти показания будут расходиться больше чем на одно деления круговой шкалы, то выполним третий оборот вала с записью показаний. Подсчитываем разности показаний в верхних и нижних точках для каждого оборота вала. Подсчитываем их среднюю величину и записать ее как измеренное значение величины радиального биения вала. Делаю заключение о годности детали Деталь по допуску радиального биения будет годной, если действительная погрешность будет меньше допускаемой указанной на чертеже, т. е. не более 0,1 мм Схема контроля радиального биения представлена на листе 2 графической части курсового проекта 3.2 расчет и проектирование средств измерения и контроля 3.2.1 Расчет исполнительных размеров калибра-пробки для контроля поверхности  Определяем предельные размеры.  (1) (1) (2) (2)где  -номинальный диаметр, мм; -номинальный диаметр, мм; – наибольший предельный размер, мм; – наибольший предельный размер, мм; – наименьший предельный размер, мм; – наименьший предельный размер, мм; - верхнее предельное отклонение, мм; - верхнее предельное отклонение, мм; - нижнее предельное отклонение, мм. - нижнее предельное отклонение, мм.  3.2.2 Определяю допуски калибра пробки 3,75 Граница износа

Рисунок 3- Схема расположения полей допусков калибра пробки для контроля поверхности  Обозначение:  -допуск новых калибров для отверстия, мкм; -допуск новых калибров для отверстия, мкм; -отклонение середины поля проходной калибр-пробки относительно наибольшего предельного размера контролируемого вала, мкм; -отклонение середины поля проходной калибр-пробки относительно наибольшего предельного размера контролируемого вала, мкм; -допустимый выход размера изношенного проходного калибра пробки, мкм -допустимый выход размера изношенного проходного калибра пробки, мкмПринимаю:  =3.5мкм=0,0035мм =3.5мкм=0,0035мм  =3мкм=0,003мм[4] =3мкм=0,003мм[4] =4мкм=0,004мм[4] =4мкм=0,004мм[4]3.2.3 Определяю исполнительные размеры калибра-пробки 1) Размер проходной стороны нового калибра, мм  (3) (3) = = = = 2) Размер проходной стороны изношенного калибра, мм  (4) (4) =45.025+0,004=45.029 =45.025+0,004=45.0293) Размер непроходной стороны нового калибра,мм   3.2.4 Определяю допуски формы калибра-скобы К рабочим поверхностям калибра-пробки предъявляются требования по плоскостности и параллельности рабочих сторон. Для 7 квалитета точности устанавливаю допуск IT [ ], где IT-допуск; -квалитет точности Определяю числовое значение допусков формы калибр-скобы для размера  [3] [3] T T  //=+ES-EI, (5) //=+ES-EI, (5)где  - допуск плоскостности, мм; - допуск плоскостности, мм; - допуск параллельности, мм - допуск параллельности, ммES-верхнее предельное отклонение, мм; EI-нижнее предельное отклонение, мм.  T ,//=+0,025-0=0,025мм T ,//=+0,025-0=0,025мм | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||