Практика 3 курс. Введение характеристика хозяйства

Скачать 92.81 Kb. Скачать 92.81 Kb.

|

|

4.2 Выполнение разборки и сборки ходовой части гусеничных тракторов Ремонт и восстановление балансиров кареток подвески и рам тележек гусениц. Основными дефектами балансиров кареток являются: трещины, изломы проушин и износ их отверстий (тракторы ДТ-75, ДТ-75М), износ втулок балансиров и отверстий под них и под наружные кольца конических роликовых подшипников (тракторы ДТ-75, ДТ-75М, Т-150). Поверхность проушин вокруг трещины зачищают, ставят на резьбы штифты диаметром 5 или 6 мм, загибают и обваривают их и заваривают трещины стальным электродом с меловой обмазкой или электродами типа Э-42, Э-46. При износе отверстия под ось качания в проушине внутреннего балансира проушину растачивают, изготовляют стальную втулку, запрессовывают ее в проушину, приваривают по торцам и сверлят отверстие диаметром 28 мм под клин. Изношенные отверстия под втулки в проушинах наружных балансиров растачивают и ставят ремонтные втулки с увеличенным наружным диаметром. Изношенные втулки для оси качания и втулки цапф поперечных брусьев тракторов ДТ-75, ДТ-75М и Т-150 заменяют. При износе отверстий в балансирах под кольца конических роликовых подшипников до диаметра более 100,1 мм отверстия растачивают и запрессовывают или ставят на клею промежуточные втулки из стали Ст. 3 или Ст. 5, или растачивают отверстия, производят железнение (местное) их поверхности и затем растачивают на нормальный размер. Ремонт и восстановление опорных катков, поддерживающих роликов и направляющих колес. Основными дефектами этих деталей являются: износ рабочей поверхности обода, трещины обода или спиц, износ внутренней поверхности ступиц в местах сопряжений с наружными кольцами подшипников качения или с осями. У поддерживающих роликов, имеющих резиновые бандажи (ДТ-75М, Т-150), наблюдается износ или разрушение бандажей. Изношенные или разрушенные бандажи заменяют. Восстановление гусениц. У гусениц изнашиваются пальцы и отверстия проушин звеньев в местах их сопряжения. Изношенные пальцы заменяют. У звеньев гусениц, кроме отверстий проушин, изнашиваются цевки в местах соприкосновения с зубьями ведущего колеса, беговые дорожки, почвозацепы. Износ проушин допускается до толщины стенок 3,5 мм, износ цевки до 7 мм. Суммарный износ гусеничной цепи можно определить на тракторе. Для этого натягивают гусеничную цепь, плавно трогая трактор с места задним ходом до начала движения, затем останавливают и измеряют рулеткой расстояние между крайними пальцами десяти звеньев по верхней ветви гусеницы. Предельная длина десяти звеньев гусеницы у тракторов ДТ-75, ДТ-75М, Т-150 — 1890... 1900 мм (номинальная длина 1705...1730 мм), у тракторов Т-4, Т-4А — 1790...1800 мм (номинальная длина 1715... 1720 мм). Отверстия проушин восстанавливают пластической деформацией — обжатием. Звено гусеницы нагревают в расплаве солей до 950...1050С и обжимают в специальных штампах. При этом металл звена перераспределяется так, что проушина приобретает нормальный размер. Одновременно восстанавливают цевки. После этого звено закаливают. Восстанавливают проушины звеньев также заливкой жидким металлом. С помощью электрической дуги угольным электродом в стенке проушины со стороны наибольшего износа прожигают технологическое отверстие, в проушину вставляют технологический стержень и закупоривают ее с обеих сторон огнеупорной глиной. Металл расплавляют в тиглях или с помощью ТВЧ и заливают в проушины через технологические отверстия. Металл заполняет изношенную полость проушины и, кристаллизуясь, образует вкладыш, удерживаемый за счет неравномерно изношенной поверхности проушины и своеобразной заклепки, образованной застывшим в технологическом отверстии металлом. Такого же рода стенды применяют для сборки тележек гусениц тракторов Т-100, Т-100М. Катки должны вращаться на осях без заедания. Диаметры ободьев опорных катков, установленных на одной тележке, не должны отличаться более чем на 5 мм. После постановки катков накладывают линейку (рейку) на беговые дорожки. Отклонение катков от линейки должно быть не более 1,5 мм. Допускается регулировка постановкой прокладок под оси. После сборки для проверки ее качества и приработки деталей каретки подвески тракторов Т-74, ДТ-75, Т-150и тележки гусениц тракторов Т-4, Т-4А проходят обкатку на специальных стендах. На рисунке 160 показан стенд для обкатки кареток тракторов Т-74 и ДТ-75. Каретку, полностью заправленную смазкой, устанавливают на колесо, сквозь отверстия балансира каретки вставляют ось, концы которой прижимают призмами и винтами. При этом катки каретки опираются на резиновый обод колеса, приводимого во вращение от электродвигателя через коробку передач. Во время обкатки (2 ч) наблюдают, чтобы опорные катки вращались свободно, без торможения. Наблюдают также за отсутствием течи масла через уплотнения. Стенд подобного устройства может быть применен для обкатки кареток трактора Т-150. В специализированных мастерских Госкомсельхозтехники разборку и сборку гусениц проводят на специальном стенде. Стенд имеет три гидроцилиндра: гидроцилиндр служит для закрепления (прижатия) гусеницы, с помощью гидроцилиндра выпрессовывают или запрессовывают пальцы, а гидроцилиндр позволяет перемещать гусеницу на один шаг после запрессовки (выпрессовки) пальца. После запрессовки и шплинтовки пальцев концы шплинтов загибают при помощи специального приспособления. Гусеницы тракторов Т-100 (100М) собирают с помощью специальных горизонтальных стотонных прессов, на которых соединяют звенья с пальцами и втулками. Пресс снабжен рольгангом, на котором к гусенице присоединяют башмаки. 4.3 Выполнение разборки и сборки ходовой части колесных тракторов и автомобилей Толчки, передающиеся на полураму при движении трактора по неровностям, свидетельствуют о потере упругости пружины или ее поломке. При обнаружении этой неисправности спрессовывают поворотный рычаг (рис. 4) и после снятия нижней втулки поворотной цапфы заменяют пружину. Скрипы, биение колеса при движении трактора указывают на износ или разрушение подшипников ступицы или на ослабление затяжки гайки подшипников. В этом случае измеряют осевой зазор в подшипниках ступицы (рис.1), для чего снимают крышку, устанавливают приспособление КИ-4850-ГОСНИТИ на диск колеса, а ножку индикатора упирают в торец резьбовой части цапфы. Затем перемещают колесо руками в осевом направлении и считывают показания индикатора. Если зазор в подшипниках превышает 0,5 мм, то его регулируют. Для этого расшплинтовывают гайку, затягивают ее, а затем отворачивают на 1/6 оборота. Колесо должно проворачиваться свободно, без заеданий, небольшим усилием руки. Если колесо вращается с заеданиями, неравномерно, то разбирают ступицу. Если, регулируя зазор в подшипниках, обнаруживают ослабленную затяжку корончатой гайки, то, как правило, проверяют конические подшипники. Для этого снимают крышку, отворачивают гайку и съемником спрессовывают ступицу с цапфы (рис. 5). Затем осматривают подшипники, перемещают обоймы подшипников в осевом направлении и пытаются их провернуть в посадочных местах. При обнаружении неисправности или поломок, а также если ощущается осевое перемещение или обоймы проворачиваются в посадочных местах, то подшипники заменяют. Перед заменой предварительно измеряют их посадочные места и после этого делают заключение о целесообразности замены узла в целом. Поворотную цапфу заменяют при износе посадочных мест под подшипники №7606 и №7608 до размеров соответственно менее 29,9 и 39,6 мм. Стуки в поворотных кулаках, «рысканье» трактора при езде по прямой указывают на износ втулок цапфы. Прежде чем устранять неисправность втулок цапфы для оценки степени износа измеряют зазор между втулками и шкворнем поворотной цапфы. Если зазор превышает 1 мм, втулки заменяют: нижнюю при износе внутренней поверхности до размера более 50,5 мм, верхнюю (рис. 6) – до размера более 38,54 мм. После разборки-сборки передней оси при устранении вышеуказанных неисправностей, а также если трактор уводит влево или вправо при движении по ровной дороге или при повышенном износе резины передних колес, проверяют и регулируют сходимость передних колес. При трещинах корпуса передней оси, предельном износе оси качания, переднюю ось снимают с трактора в сборе и заменяют новой. Для снятия передней оси в сборе приподнимите переднюю часть трактора домкратом и установите ее на подставку, снимите передние колеса. Отсоедините рулевые тяги от поворотных рычагов. Далее отверните гайку вертикального вала ГУРа и спрессуйте сошку. Отъедините и снимите поворотный рычаг, выньте поворотную цапфу в сборе со ступицей из кронштейна выдвижного кулака. Расшплинтуйте и выбейте соединительный палец оси качания. Выпрессуйте ось качания из переднего бруса следующим образом: вначале выколоткой строньте ось с места в сторону двигателя, затем с помощью специального приспособления выбейте ось вперед по ходу трактора (см рис. 7 и 8). Переместите ось из-под трактора. Разберите поворотную цапфу, снимая детали последовательно. Отверните гайки и выньте болты передней оси. Расшплинтуйте и выньте фиксирующий палец. Выпрессуйте выдвижной кулак из трубы передней оси. Разберите выдвижной кулак. Проверьте техническое состояние деталей оси качания и втулок в соответствии с данными табл. 2, при необходимости замените их (втулки выпрессовывайте только в случае замены). 4.4 Выполнение разборки и сборки гидравлической системы тракторов Технические данные насосов во многом зависят от состояния резиновых уплотнений, которые можно заменить путем разборки- сборки насоса и выполнения некоторых технологических операций. У насосов НШ с индексом У заменяют двойную манжету, уплотнительные кольца и манжету ведущей шестерни. У насосов НШ с индексом 2 заменяют манжету платиков и манжеты качающегося узла. Для разборки шестеренных насосов используют специальное приспособление 70-7821-1563/250 (рис. 8.2, б). Насос винтовым прижимом поджимают к опорной площадке приспособления и с помощью ключа-коловорота отворачивают болты крепления крышки. Затем снимают крышку, из корпуса извлекают шестерни, обойму, манжеты, центрирующую втулку и уплотняющие манжеты. Снятые детали подвергают технической экспертизе, а уплотнительные элементы заменяют новым. Проверяют герметичность собранного насоса, создавая противодавление на выходе. Поднимают давление от нуля до максимального 14,0 МПа для насосов типа НШ с индексом У и 17,0 МПа — для насосов с индексом 2. Уровень давления масла в насосе контролируют манометром. Для восстановления подачи насосов НШ-32-2, НШ-50-2 углубляют до 6,5 мм колодцы под манжеты в платиках с помощью зенкеров или торцевых фрез соответственно диаметрами 16 и 29 мм. В углублении колодцев платиков устанавливают манжеты и металлические пластины (поршни) толщиной 2,5 мм и соответствующих диаметров 15,93—16,07; 29,04—29,09 мм. Проверку насоса после сборки производят на контрольно-испытательных стендах КИ-4815М или КИ-4200 (рис. 8.3). Собранный насос 6 прижимом закрепляется на опорной площадке стенда и к нему через штуцеры подводятся нагнетательный рукав 5 и сливную магистраль 2. 4.5 Выполнение разборки и сборки трансмиссии тракторов и автомобилей Карданные Валы. Основными дефектами карданного вала являются износы в шлицевом сопряжении скользящей вилки и карданного вала, цапф крестовины кардана и игольчатых подшипников, отверстий в вилке и во фланце-вилке кардана в сопряжении с игольчатым подшипником. У карданных валов могут быть погнутость, вмятины, нарушение динамической балансировки. Крестовины кардана восстанавливают вибродуговой наплавкой порошковой проволокой, а затем шлифуют под номинальный размер. Овальность и конусность шипов крестовины после шлифования допускается не более 0,01 мм, неперпендикулярность 0,1 мм на концах шипов. Изношенные отверстия под наружные кольца игольчатых подшипников растачивают на токарном или расточном станке и запрессовывают в расточенные отверстия промежуточные втулки. Изношенные шлицы скользящей вилки восстанавливают обжатием в матрице под прессом с последующим прошиванием протяжкой. Шлицы вала кардана можно восстанавливать наплавкой. При прогибе карданного вала в средней части более 0,4 мм его правят вхолодную под прессом. Карданные валы после ремонта должны подвергаться динамической балансировке. Планетарные механизмы Применяются в механизмах поворота тракторов ДТ-75, ДТ-75М, Т-4, Т-4А и в увеличителях крутящего момента тракторов МТЗ-50, ДТ-75, ДТ-75М. Планетарные механизмы используются и в колесных редукторах тракторов К-700, К-701, Т-150К. В процессе работы у этих механизмов наблюдается износ шеек под ролики игольчатых подшипников у осей сателлитов, износы в соединении ось сателлита — отверстие водила. У солнечной и эпициклической (коронной) шестерен и у сателлитов изнашиваются зубья. Изнашиваются также отверстия под подшипниками у сателлитов. Изношенные посадочные поверхности под подшипники качения у эпициклической шестерни можно восстанавливать электроимпульсным наращиванием, вибродуговой наплавкой, железнением; у оси сателлита — вибродуговой наплавкой, напеканием металлических порошков, железнением. Изношенные отверстия под оси сателлитов в водиле могут восстанавливаться ручной или полуавтоматической наплавкой или кольцеванием. Сателлиты с изношенными или поврежденными зубьями, с изношенными отверстиями под ролики игольчатых подшипников выбраковывают. У коробок передач, редукторов, передачи на вал отбора мощности Характерными являются износы валиков и вилок переключения, фиксаторов. У валиков переключения изнашиваются наружная поверхность, углубления (гнезда) под фиксаторы. Валики можно восстанавливать наплавкой (вибродуговой), железнением. Гнезда фиксаторов заплав-ляют и виовь обрабатывают. У вилок переключения изнашиваются внутренняя поверхность ступицы и боковые поверхности вилок. Внутренние поверхности вилок восстанавливают рассверливанием и развертыванием с постановкой промежуточной втулки. Изношенные боковые поверхности вилок наплавляют и обрабатывают. Изношенные фиксаторы (обычно шариковые) заменяют. Для коробок передач тракторов К-700 (701), Над С гидроподжимными фрикционными муфтами характерными дефектами являются коробление дисков трения и фрикционов, износ и задиры их поверхности, поверхности нажимного диска и упорной поверхности внутреннего барабана. Диски с задирами на поверхности и с короблением до 0,4 мм прошлифовывают на плоскошлифовальных станках, а при большем короблении восстанавливают на специализированных предприятиях. Там диски очищают в расплаве солей от маслянисто-смолистых отложений, промывают, собирают в пакеты и правят под прессом, после чего в сжатом состоянии нагревают в термопечи до 1000 С В Течение 3 ч, снова сжимают (правят). После этого диски шлифуют (при короблении больше 0,4 мм вновь проводят термическую правку) и подвергают химико-термической обработке (сульфоционированию поверхности). Корпусные детали. Основными дефектами корпусных деталей являются трещины, изломы и пробоины корпуса, износ посадочных мест под гнезда подшипников или наружные кольца подшипников, износ установочных штифтов и отверстий под них, повреждение и износ резьбы в отверстиях. Для устранения трещин, изломов и пробоин применяют холодную электродуговую сварку и приварку накладок электродом ЦЧ-4 диаметром 3...4 мм. Сварку ведут способом отжигающих валиков. Для заварки трещин в корпусных чугунных деталях используют и полуавтоматическую сварку в среде углекислого газа, применяя проволоку Св-08Г2С диаметром 0,8... 1,2 мм. Большую производительность и хорошее качество дает полуавтоматическая сварка чугунных корпусных деталей самозащитной проволокой ПАНЧ-11 диаметром 1,2 мм. При ручной газовой сварке используют в качестве присадочного материала чугунные прутки НЧ-1 для многослойной наплавки и сварки тонкостенных деталей и НЧ-2 - для сварки толстостенных деталей. В трещине в перемычке между отверстиями под подшипники фрезеруют паз, сверлят отверстия, ставят штифты или скобы и производят сварку способом отжигающих валиков электродом. При заварке перемычки с резьбовым отверстием его рассверливают, вставляют пробку из малоуглеродистой стали и приваривают ее к корпусу с внутренней стороны электродом ЦЧ-4. После этого пробку просверливают и нарезают в ней резьбу. 4.6 Выполнение регулировок системы питания дизельных и карбюраторных двигателей Величину подачи топлива каждой секцией проверяют при кулачкового вала насоса и упоре рычага 9 (рис. 100) управления в болт 7 ограничения максимальных оборотов. Проверку выполняют с комплектом форсунок, отрегулированных на давление впрыска 14 710000 + 490 332 н/м2 (150 + 5 кГ/см2 ), и при температуре топлива 25 - 30° С. Устанавливают требуемое число оборотов кулачкового вала насоса, включают автоматический выключатель электродвигателя на определенное число секунд работы насоса и одновременно подводят мензурки под каждую форсунку. После автоматического выключения электродвигателя по количеству топлива в мерных цилиндрах 3 (рис. 101) определяют величину подачи топлива секциями насоса. Количество топлива, подаваемого каждой секцией за один ход плунжера, должно быть 105 - 107 мм 3 (107 - 111 см3/мин). В случае отклонения величины подачи от нормы следует произвести регулировку насоса в следующей последовательности: 1. Замеряют давление топлива в магистрали на входе в насос. Оно должно быть в пределах 127 486 - 147 100 н/м2 (1,3 - 1,5 кГ/см2) при номинальном числе оборотов кулачкового вала насоса. Если давление не соответствует указанному значению, необходимо снять перепускной клапан и поворотом седла отрегулировать давление по манометру стенда, после чего седло клапана зачеканить. 2. Проверяют герметичность нагнетательных клапанов. При положении рейки, соответствующем выключенной подаче, нагнетательные клапаны не должны пропускать топливо под давлением 166 713 - 196 133 н/м2 (1,7 - 2,0 кГ/см2 ) в течение двух минут. В случае течи топлива нагнетательный клапан необходимо заменить. 3. Проверяют и при необходимости регулируют в пределах число оборотов полного автоматического выключения подачи топлива регулятором при упоре рычага 9 (рис. 100) управления в болт 8 минимальных оборотов холостого хода. При вывертывании болта 8 и винта 6 буферной пружины обороты уменьшаются. 4. Проверяют число оборотов кулачкового вала, соответствующее автоматическому уменьшению подачи топлива. Начало перемещения рейки в сторону уменьшения подачи (выдвиг рейки) должно происходить при

кулачкового вала насоса, а конец (полное выключение подачи) - при

Начало перемещения рейки регулируют болтом 7, при этом рычаг 9 управления должен упираться в него. Если конец перемещения рейки не происходит при требуемом числе оборотов кулачкового вала насоса, следует, изменив положение винта 5 двуплечего рычага, установить болтом 7 начало перемещения рейки при

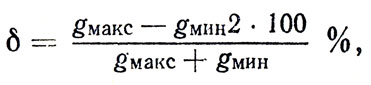

затем проверить число оборотов в конце перемещения рейки и при необходимости вновь произвести регулировку; завертывая винт 5, уменьшают число оборотов конца перемещения рейки, вывертывая - увеличивают. 5. Проверяют величину подачи топлива каждой секцией насоса, как указано выше, и определяют неравномерность подачи топлива. Неравномерность подачи топлива секциями насоса допускается не свыше 3% и подсчитывается по формуле:  где gmakc и gмин - максимальная и минимальная подача топлива секцией (за время проверки). Количество подаваемого секцией топлива зависит от положения отсечных винтовых кромок плунжера 16 (см. рис. 99) относительно перепускного нижнего отверстия гильзы 15. Для одинаковой подачи топлива всеми секциями насоса надо обеспечить одинаковый активный ход плунжеров, т. е. закрытие впускного и открытие перепускного отверстий гильзы при данном положении рейки должно происходить за один и тот же промежуток времени у всех секций насоса. Это достигается изменением положения плунжера, связанного с поворотной втулкой 5, относительно зубчатого венца 7 при ослабленном стяжном винте венца. При повороте втулки влево подача топлива уменьшается, при повороте вправо - увеличивается. 6. Проверяют и в случае необходимости регулируют ход рейки, обусловливающий номинальную подачу топлива насосом. Нормальный вдвиг рейки от крайнего выдвинутого положения при

кулачкового вала насоса и при упоре рычага 9 (рис. 100) управления в болт 7 ограничения максимальных оборотов коленчатого вала двигателя должен быть равен 13 ± 0,2мм. Регулируют вдвиг винтом 4. 7. Проверяют выключение подачи топлива скобой останова. При повороте скобы в нижнее положение на 45° подача топлива всеми секциями насоса должна полностью прекратиться. Если подача не выключается, следует проверить легкость хода рейки и устранить ее заедание. Кроме того, проверяют и при необходимости регулируют пусковую подачу топлива при (80 ± 10 об/мин ) o рад/сек кулачкового вала насоса. Она должна составлять 17 - 20 см3/мин. Регулировку производят винтом 2: при вывертывании винта подача топлива увеличивается, при завертывании - уменьшается. После регулировки топливный насос и регулятор пломбируют и устанавливают автоматическую муфту опережения впрыска топлива, затянув ее гайку с моментом 78,4532 - 98,0665 н (8 - 10 кГм). Рабочие части ведущей и ведомой полумуфт смазывают смазкой ЦИАТИМ-201. В собранную муфту набивают 180 г этой смазки. Подшипники, кулачки и толкатели топливного насоса высокого давления, а также детали всережимного регулятора числа оборотов смазываются дизельным маслом (летом ДС-11, зимой ДС-8), заливаемым в картер насоса в количестве 0,15 л и в корпус регулятора - 0,1 л. Количество масла контролируют с помощью стержневых измерителей уровня. Регулировка уровня топлива в карбюраторах К-84М и К-88А осуществляется изменением числа регулировочных прокладок под седлом игольчатого клапана. Если при правильной установке узла запорного механизма уровень топлива не будет доведен до нормального, то регулировку производят, подгибая вниз кронштейн поплавка при высоком уровне топлива и вверх - при низком. В карбюраторах К-124 и К-126Б уровень топлива регулируют подгибанием язычка на рычажке поплавка. В карбюраторе К-126Б ход поплавка должен обеспечить ход игольчатого клапана не менее 2 мм . В карбюраторе К-124 предварительная подгонка уровня топлива производится так, чтобы при опрокинутом положении крышки карбюратора расстояние от плоскости разъема до верха поплавка составляло 40 - 41 мм ; ход игольчатого клапана устанавливают в пределах 2 - 2,5 мм . подгибая ограничитель хода поплавка. Проверка пропускной способности жиклеров производится один раз в год в плановом порядке, а также при очередном техническом обслуживании автомобиля в случае выявления перерасхода топлива. Пропускная способность жиклеров определяется количеством дистиллированной воды (в см3), протекающей через дозирующее отверстие жиклера за 1 мин под напором водяного столба высотой 1 ± 0,002 м при температуре воды 20 ± 1С. Проверка (тарировка) жиклеров производится на приборах, которые по принципу замера количества воды подразделяются на две группы: с абсолютным и относительным замером. В приборе (рис. 84) с абсолютным замером пропускной способности жиклеров воду заливают в ванночку 2, откуда вода поступает в нижний бачок 1, а затем в напорный бачок 9 под давлением воздуха, нагнетаемого в бачок 1 ручным насосом через кран 14. Уровень воды в напорном бачке определяют с помощью-стеклянной трубки. Регулировка момента включения клапана экономайзера с механическим приводом осуществляется после разборки карбюратора. В карбюраторе К-126Б при полностью открытых дросселях вилка ускорительного насоса 3 (рис. 85, а) должна повернуться так, чтобы расстояние от верхней плоскости крышки поплавковой камеры до ролика вилки привода было равно 21,5 мм , а зазор между планкой привода ускорительного насоса и экономайзера и регулировочной гайкой штока экономайзера - 3 мм . В карбюраторах двигателей ЗИЛ экономайзер должен включаться при следующих значениях расстояния между кромкой дросселя и стенкой смесительной камеры: 14,6 мм для карбюратора К-82М; 11,2 мм - для К-84М, К-88А и К-89А. В последних двух моделях карбюраторов эта регулировка достигается с помощью гайки 5 (см. рис. 85, б), а в остальных - подгибанием планки 6 иной конструкции. Проверка и регулировка приводов дросселя и воздушной заслонки карбюратора. Приводы дросселя и воздушной заслонки должны работать без заедания и обеспечивать возможность полного открывания и плотного закрывания заслонок. Ножной привод дросселей карбюратора К-88А регулируют с помощью резьбовых наконечников на тяге карбюратора и резьбовой тяги педали управления дросселями. При полном открытии дросселей педаль не должна доходить до пола кабины на 3 - 5 мм . Ход педали должен составлять не менее 160 мм . Кнопку ручного привода дросселей вдвигают до отказа, затем на конце троса привода укрепляют зажим так, чтобы между ним и кронштейном, укрепленным на тяге, оставался зазор 2 - 3 мм . Кнопку привода воздушной заслонки устанавливают с зазором 2 - 3 мм до щитка приборов и при полностью открытой заслонке соединяют трос с рычагом заслонки, а затем закрепляют оболочку троса в зажиме. Аналогично регулируют приводы управления другими карбюраторами. Шарнирные соединения деталей привода и оболочки тросов смазывают моторным маслом при ТО-2, а резиновые втулки валика привода дросселя смазывают тормозной жидкостью. 4.7 Выявление неисправностей сельскохозяйственных машин и способы их устранения При ЕТО очищают зерноуборочный комбайн, проверяют крепления воздухоочистителя и всасывающих трубопроводов двигателя, режущего аппарата, шнека жатки, пальцев, мотовила, механизма уравновешивания жатки и копирующих башмаков, механизма выгрузки копны и предохранительных муфт; отсутствие течи топлива, масла, воды и электролита; уровень охлаждающей жидкости в радиаторе; смазывают комбайн (согласно таблице смазки); пускают и прослушивают двигатель; проверяют работу комбайна на холостом ходу. При ТО-1 дополнительно к операциям ЕТО выполняют следующее. Очищают или обдувают сжатым воздухом молотильный аппарат, соломотряс и очистку. Промывают кассеты воздухоочистителя и всасывающих трубопроводов двигателя, фильтры грубой и центробежной очистки масла, проверяют работу ротора фильтра центробежной очистки масла. Сливают отстой из топливного бака, фильтра-отстойника и фильтра тонкой очистки топлива. Проверяют уровень электролита в аккумуляторных батареях. Очищают окислившиеся выводы и наконечники проводов, смазывают неконтактные части техническим вазелином или смазкой УС (солидолом); прочищают вентиляционные отверстия в крышках и пробках составных частей. Проверяют параллельность оси шнека пальцевому брусу и положение его пальцев относительно днища корпуса жатки; установку мотовила; натяжение пружин шкива вариатора мотовила, механизма уравновешивания корпуса жатки; натяжение цепей наклонного транспортера, клиноременных и цепных передач; затяжку подшипников соломотряса; предохранительные муфты, механизм выгрузки копны, действие тормозной системы и муфту сцепления комбайна, давление воздуха в шинах колес. Смазывают комбайн согласно схеме смазки. Периодическое ТО-2 проводят при плановой нагрузке на комбайн более 240 мото-ч. При этом дополнительно к ТО-1 выполняют следующие операции. Очищают и промывают фильтр грубой очистки топлива, сапун двигателя, крышку топливного бака, фильтр и сапун гидравлической системы. Проверяют пропускную способность фильтрующих элементов фильтра грубой очистки масла, состояние электрооборудования; контролируют зазоры в клапанах дизеля, механизм переключения передач, рулевое управление. У сельскохозяйственных машин при ЕТО проводят очистку и осмотр, проверяют визуально состояние и крепление рабочих органов и механизмов управления, выполняют необходимые регулировки, смазывают машину. При необходимости устраняют мелкие неисправности, заменяют рабочие органы или их составные части. При подготовке к хранению комбайнов и сложных сельскохозяйственных машин проводят послесезонное ТО: очищают и проводят диагностирование, устанавливают необходимость ремонта. Если ремонт не требуется, устраняют неисправности и подготавливают машины к хранению. 4.8 Выполнение регулировочных работ при настройке машин на различные режимы работы ДИСКОВЫЕ БОРОНЫ БДТ–7 и БДТ–3 Это незаменимые орудия земледельца для крошения пластов после вспашки многолетних трав, обработки почв после уборки пропашных культур и, конечно, для подготовки почвы на занятых парах под озимые культуры. Конструкция дисковых борон позволяет обрабатывать почву на глубину 10–15 см, что вполне удовлетворяет требования к возделыванию озимых на занятых парах. По техническому состоянию рабочих органов допустимая толщина режущих кромок дисков составляет 0,3–0,4 мм, заточка с выпуклой стороны 10–20 градусов. Зазор между диском и чистиками 2–4 мм, диски на своих осях должны вращаться свободно. Диаметры дисков борон должны быть одинаковыми. Давление в шинах опорных колёс — 1,7–2,0 кгс/см². Глубина обработки регулируется изменением положения дисковых батарей относительно продольной оси агрегата, то есть углом атаки, который устанавливается в зависимости от условий работы в трёх значениях: 12°, 15°, 18°. У борон БДТ–3 глубина обработки передними и задними батареями регулируется винтовым механизмом, который через кронштейн и тягу соединяется с коленчатой осью. Угол атаки дисковых борон БДТ–7 т БДТ–3 регулируют поворотом подвижных секций батарей относительно неподвижно закреплённых концов. Для этого ослабляют гайки крепления секций и вынимают из фиксирующих отверстий штыри, гидросистемой поднимают раму от земли и трактором подают бороны вперёд и назад. После поворота на задний угол атаки секции фиксируют штырём и закрепляют гайками. Окончательную регулировку на глубину обработки почвы производят в поле. При этом передний и задний ряды батарей должны обрабатывать почву на одинаковую глубину. У прицепных борон равномерность глубины хода рабочих органов достигается изменением высоты прицепа бороны относительно поверхности поля при помощи навесного механизма трактора, у навесных — изменением длины центральной тяги. ДИСКОВЫЕ ЛУЩИЛЬНИКИ Дисковые лущильники эксплуатируются в полеводстве круглое лето, с ранней весны до поздней осени. К сожалению, внимание к ним явно недостаточно. Они никогда не регулируются на площадках, в большинстве случаев заточка их дисков не производится, чистка и смазка узлов проводится от случая к случаю. Они нужны для ранневесенней подготовки почвы под яровые культуры, во многих районах хорошо зарекомендовали себя при закрытии влаги. Их невозможно заменить при разработке почв по стерневому фону, где зябь вспахана без оборота пласта. ПОДГОТОВКА, ТРЕБОВАНИЯ К ТЕХНИЧЕСКОМУ СОСТОЯНИЮ 1. Дисковые лущильники должны быть укомплектованы рабочими органами в соответствии с требованиями заводских инструкций: размеры фасок на дисках шириной — 12–15 мм, толщина лезвий режущей кромки не более 0,3–0,4 мм, угол заточки с выпуклой стороны — 10–12 градусов; расстояние между дисками — 269 мм, все диски свободно вращаются на подшипниках, зазор между чистиками и дисками — 2–4 мм; расстояние между лезвиями дисков смежных батарей — 175 +–5 мм, давление в шинах колёс 0,25–0,26 мПа (2,0–2,5 кгс/см²) 2. Настройка на заданную глубину. Для этого лущильник устанавливают на ровной площадке. При этом: диски всех батарей должны касаться поверхности площадки, допустимый просвет — не более 3 мм. При большем просвете необходимо замерить диаметр дисков. Если он не отличается от остальных больше, чем на +– 5мм, то проверяют исправность рамы. При необходимости диски заменяют, а раму или её элементы ремонтируют; глубину рыхления и интенсивность разделки почвы регулируют изменением угла атаки и сжатием пружин нажимных штанг. Угол атаки устанавливают изменением длины тяг между брусами и рамой. Для лущения плотных и засорённых почв угол атаки равен 35 градусам, для почв с небольшой плотностью 29–30 градусов, при использовании лущильников для боронования поля и дробления глыб — 15–25 градусов. при работе на плотных почвах ушки тяг батарей крепят на нижних отверстиях понизителей, на лёгких почвах — на верхних. Сжатие нажимных пружин делают одинаковым и максимальным, при работе на лёгких почвах пружины нажимных штанг фиксируют на втором отверстии; у лущильника ЛГД–10 для увеличения глубины обработки при принудительном заглублении механизмом гидроуправления регулировочный винт вывинчивают из гайки, а для уменьшения - ввинчивают. 3. При окончательной регулировке в поле винтами на понизителях секций требуется, чтобы все батареи шли горизонтально и на одинаковой глубине. Если заданная глубина обработки не достигается за один проход, то работают в полпрохода с тем, чтобы при 2–следной обработке обеспечить необходимую глубину и выравненность почвы. 4. Глубину обработки регулируют также изменением массы балласта в балластных ящиках. Для того, чтобы облегчить, укоротить тяги или сместить брусья вперёд относительно рамы, лущильник сдают трактором назад, у чтобы удлинить тяги и сместить боковые брусья назад относительно рамы, лущильник протаскивают вперёд. 4.9 Выявление неисправностей тракторов и автомобилей и способы их устранения Тракторы Минского тракторного завода (МТЗ) являются самыми узнаваемыми. По оценкам экспертов, каждый десятый трактор в мире является «Белорусом». Такая популярность объясняется отличными эксплуатационными характеристиками техники и высокой надежностью. На территории России тракторы МТЗ занимают 2/3 рынка и являются основной машиной в сельскохозяйственной отрасли. С учетом ростка курса иностранных валют, доля тракторов белорусского производителя на рынке еще больше увеличится. По прогнозам специалистов, общий автопарк тракторов агрофирм и колхозов в текущем году увеличится примерно на 200 тысяч тракторов. Предприятия сельскохозяйственной отрасли не имеют необходимого оборудования и штата механиков, которые способны должным образом осуществить диагностику трактора. Как результат, машины преждевременно отправляются на ремонт с недоиспользованным ресурсом. Обычно, это происходит после полевых работ. Большое количество техники, на основании поверхностного осмотра, направляется на плановый ремонт. Преждевременный ремонт приводит к необоснованному росту финансовых расходов предприятия. Также возможна обратная ситуация, когда механики предприятия, вследствие отсутствия необходимого диагностического оборудования, не в состоянии своевременно обнаружить первые признаки неисправности отдельных узлов трактора. Это приводит к более серьезным поломкам, увеличению простоя машины и удорожанию ремонта. Снова все сводится к дополнительным убыткам агропредприятия. Указанных проблем можно избежать. Для этого необходимо обратиться в специализированное предприятие, которое профессионально занимается диагностикой неисправностей спецтехники. Так, для нашей компании, диагностика трактора МТЗ является одним из основных направлений деятельности. С нами сотрудничают практически все крупные сельскохозяйственные предприятия Самары и Самарской области. Заключив договор комплексного обслуживания парка тракторов, вам не нужно будет держать большой штат механиков, закупать дорогостоящее диагностическое оборудование. Вы всегда будете иметь полную и доскональную информацию о каждой единице техники. Это позволит избежать финансовых расходов, о которых говорилось выше. Процедура исследования техники занимает немного времени. Например, полная диагностика трактора мтз-80 осуществляется в течении нескольких часов. Одновременно в нашем сервисном центре может обслуживаться до 10-ти единиц техники, поэтому за один рабочий день мы можем провести диагностику достаточно большого парка тракторов. Техническое обслуживание (ТО) Кроме осуществления диагностики тракторов МТЗ, мы также производим все виды технического обслуживания тракторной техники Минского тракторного завода. В частности, ТО-1, ТО-2, ТО-3, плановый и сезонный техосмотр. Приглашаем к сотрудничеству новых партнеров: сельскохозяйственные предприятия, агрофирмы и строительные компании. Для корпоративных клиентов действует специальная система скидок на диагностику и техническое обслуживание тракторов. Мы работаем по наличному и безналичному расчету. По итогу выполнения работ предприятию предоставляется вся необходимая бухгалтерская документация (акты выполненных работ, калькуляции, расходные накладные). 4.10 Выполнение регулировок и выполнения разборки и сборки электрооборудования тракторов и автомобилей |