Цех по производству гипсового вяжущего. ВВ_курсач. Введение Характеристика выпускаемой продукции

Скачать 101.5 Kb. Скачать 101.5 Kb.

|

|

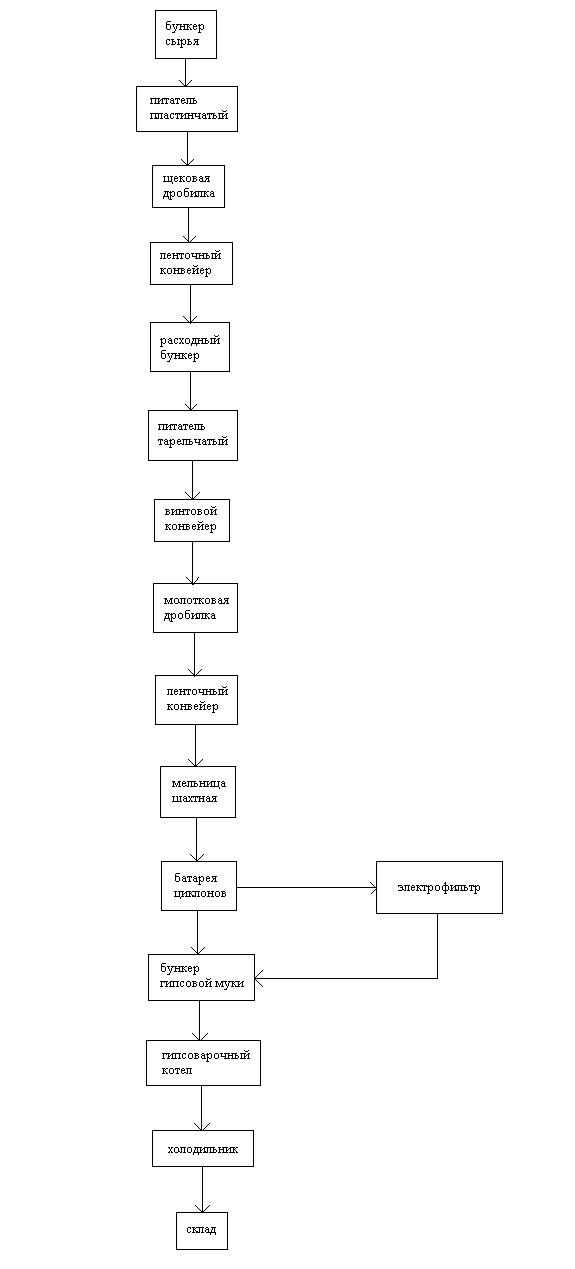

3 Обоснование способа производства Производство строительного гипса из природного гипсового сырья состоит из следующих операций: дробления, сушки при необходимости, помола и обжига или обжига и помола. В данной работе рассматривается производство строительного гипса при помощи предварительной сушки и измельчения гипсового камня в порошок необходимой дисперсности с последующей дегидратацией гипса в гипсоварочном котле непрерывного действия. Этот способ производства выбран, потому что гипсоварочные котлы отличаются простотой обслуживания, удобством регулирования и контроля режима обжига. Обрабатываемый в них материал с пламенем и дымовыми газами не соприкасается, поэтому не загрязняется золой и сажей, а тепловая обработка в котлах происходит при атмосферном давлении, вода удаляется в виде пара и сильно разрыхляет структуру, поэтому продукт состоит в основном из тонкодисперсной b-модификации полуводного гипса, с достаточно высокими показателями прочности. Здесь так же можно, в определенных пределах, регулировать другие свойства гипса нормальную густоту, сроки схватывания. Используется гипсовый камень в кусках размером 300- 500 мм, который подвергается первичному дроблению в щековых дробилках до размера кусков 20- 60 мм и вторичному до размера частиц 0-15 мм в молотковых. Возможно одностадийное дробление в молотковых дробилках до частиц размером 0-25 мм. Тонкий помол гипсового щебня по данной схеме осуществляться в шахтной мельнице непрерывного действия, эта мельница служит не только для помола, но и для сушки гипса. Температура газов при входе в мельницы находится в пределах 300- 500°С. Тонкость помола материала и производительность мельниц зависят от скорости газового потока. Газопылевая смесь после выхода из мельниц проходит через систему пылеулавливающих устройств (циклоны, батареи циклонов, рукавные фильтры и электрофильтры). Движение газов в системе принудительное и осуществляется за счет работы центробежных вентиляторов. Осажденный в системе пылеочистки гипсовый порошок поступает в расходные бункеры над варочными котлами. В зависимости от температуры газов при выходе из мельниц (85-l05°C) температура порошка может колебаться от 70 до 95-100°С. Варка гипса в гипсоварочных котлах производится при постоянном перемешивании и длится l-2 ч и более. Максимальная температура материала в момент выгрузки из котла, в зависимости от свойств сырья и предъявляемых к вяжущему требований, находится в пределах l40-180°C. Готовый продукт выгружается из котла в приемный бункер, откуда механическим или пневматическим транспортом передается в силосные склады для хранения и отгрузки потребителям. Схема производства представлена на рис. 3  Рисунок 3. Технологическая схема производства Рисунок 3. Технологическая схема производства4 Расчет сырьевых материалов на единицу продукции и годовую программу Исходя из того, что у Новомосковского месторождения гипса такие характеристики гипса таблица 4: Таблица 4 - Характеристики гипса Новомосковского месторождения

С гипса – 887,8 кг, примесей – 112,2 кг. составляющей 15,7 % от массы двуводного гипса на 1 т сухого сырья: 887,8 ⸱ 0,157 = 139,4 кг. Количество формовочного гипса, получаемого из 1 т сухого сырья: п ∑748,4 + 112,2 = 860,6 кг = 0,8606 т. Требуемое количество формовочного гипса на годовую программу с учетом его потерь 1 %: 75 ⸱  ⸱ 1,01 = 75,75 ⸱ ⸱ 1,01 = 75,75 ⸱  т. т.Потери формовочного гипса:  т. т.Требуемое количество сухого сырья на годовую программу цеха: 0,8606 гипса – 1 т сырья 75,75 ·  - -  сырья сырья т тПотери кристаллизационной воды при обжиге (на годовую программу): 0,1394 воды – 1т  88 88 сырья сырья т тТребуемое количество сухого сырья на годовую программу цеха (с учетом потерь сырья – 1 %):  т. т.Потери сырья:  т. т.Требуемое количество сырья (гипсового камня с  на годовую программу цеха (с учетом потерь сырья): на годовую программу цеха (с учетом потерь сырья):  т. т.Потери свободной воды при сушке:   т. т. Материальный баланс цеха (на годовую программу) предоставлен в таблице 4.1. Таблица 4.1 – Материальный баланс цеха

5 Режим работы предприятия Режим работы предприятия определяется количеством рабочих суток в году, количеством смен в сутках и т.д. Режим работы цехов необходим для расчёта технологического оборудования, потока сырья и т.д. Режим работы устанавливается в соответствии с трудовым законодательством по нормам технологического проектирования предприятий гипсовых веществ. Принимаем круглогодичный режим работы предприятия. Режим работы предприятия представлен в таблице 5. Таблица 5 – Режим работы предприятия

Номинальный годовой фонд рабочего времени в часах определяется по формуле:  , ,Где:  - номинальное количество рабочих дней в году; - номинальное количество рабочих дней в году; - количество смен в сутки; - количество смен в сутки; - продолжительность смены, ч. - продолжительность смены, ч. Нормативный годовой фонд времени работы оборудования в часах:  где:  - коэффициент технического использования оборудования; - коэффициент технического использования оборудования; = 0,95; = 0,95; - коэффициент готовности участка технологической линии; - коэффициент готовности участка технологической линии; = 0,92; = 0,92; - коэффициент использования сменного времени. - коэффициент использования сменного времени. = 0,95. = 0,95. 6 Потребность цеха в сырье и полуфабрикатам по технологическим операциям Зная годовую потребность цеха в сырье и полуфабрикатах (  ), рассчитываем потребность материалов в сутки, смену, час по формулам: ), рассчитываем потребность материалов в сутки, смену, час по формулам: (6.1) (6.1) (6.2) (6.2) (6.3) (6.3)Где: с – расчетное количество рабочих суток в год; n – количество рабочих смен в сутки; ч – продолжительность рабочей смены в часах.    Полученные результаты приведены в таблице 6. Таблица 6 – Потребность цеха в сырье

7 Производительность цеха Исходя из принятого режима работы цеха, производим расчет выпуска продукции в год, сутки, смену, час.    Полученные результаты приведены в таблице 7. Таблица 7 – Производительность цеха

8 Расчет потребности технологического оборудования 8.1 Выбор щековой дробилки Модель СМ-11Б (со сложным движением щеки) Характеристики:

Количество технологического оборудования (N) рассчитывается по формуле 8.1.  (8.1) (8.1)Где:  требуемая производительность, требуемая производительность, паспортная производительность, паспортная производительность, коэффициент использования оборудования в течение смены, равный 0,9. коэффициент использования оборудования в течение смены, равный 0,9. Принимаем одну дробилку 8.2 Выбор гипсоварочного котла Обозначение СМА158А Характеристики:

Принимаем один гипсоварочный котел 8.3 Выбор шахтной мельницы Модель ШМА-1500/1181 Характеристики:

8.4 Выбор молотковой дробилки Модель СМ-431 Характеристики:

Принимаем одну дробилку. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

)

)