Разработка технологического процесса Стакан. Введение I. Технологическая часть

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

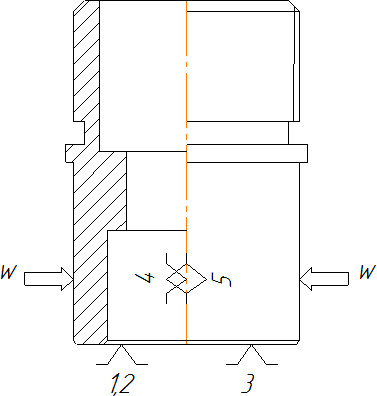

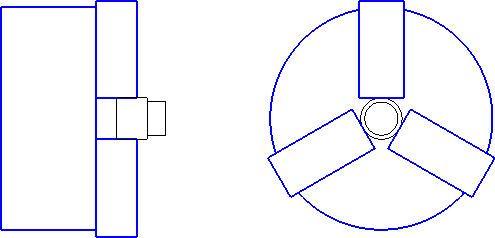

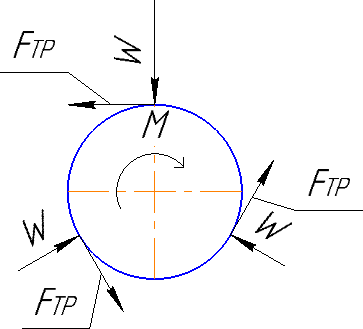

Для второй токарной операции:Переход1- точить поверхность: 𝑇𝑜 = (𝑙 + 𝑙в + 𝑙сх + 𝑙nд ) · i (18,5 + 0,5 + 0 + 2) · 2 𝑡𝑔90° = = 0,064 мин  𝑛 · 𝑆 0,07 мин; переход 2-точить канавку 1600 · 0,4 𝑇𝑜 = (𝑙 + 𝑙в + 𝑙сх + 𝑙nд ) · i (1,5 + 0,5 + 0 + 2) · 3 𝑡𝑔90° = = 0,055 мин  𝑛 · 𝑆 0,06 мин; переход 3- точить фаску: 1900 · 0,1 𝑇𝑜 = (𝑙 + 𝑙в + 𝑙сх + 𝑙nд ) · i (1.5 + 1,5 + 0 + 2) · 1 =𝑡𝑔 45° = 0,03 мин  𝑛 · 𝑆 переход 4- точить поверхность: 2000 · 0,1 𝑇𝑜 = (𝑙 + 𝑙в + 𝑙сх + 𝑙nд ) · i (19.75 +1 + 0 + 2) · 3 𝑡𝑔60° = = 0,083  𝑛 · 𝑆 0,09 мин; переход 5- точить поверхность: 2000 · 0,4 𝑇𝑜 = (𝑙 + 𝑙в + 𝑙сх + 𝑙nд ) · i (20 +0,5+ 0 + 2) · 1 𝑡𝑔60° = = 0,025 мин  𝑛 · 𝑆 0,03мин переход 7- точить резьбу: 2200 · 0,4 𝑇𝑜 = (𝑙 + 𝑙в + 𝑙сх + 𝑙nд ) · i (16 +0,15 + 1 + 2) · 5 𝑡𝑔60° = = 0,039мин  𝑛 · 𝑆 0,04мин; Общее вспомогательное время: 1600 · 1,5 Ту.с+ Тз.о=0,15 мин; Туп=0,18 мин; Тизм=0,73 мин; Tвсn= Tу.с. + Tз.о. + Tуn. + Tизм. = 0,15 + 0,18 + 1,5 = 1,82 мин; Оперативное время; Tоnер. = Tо+ Tвсn= 0,31 + 1,82 = 2,12 мин; Время на обслуживание и отдых: Tо.о. = 15 · Tоnер= 15 · 2,12 = 0,318 0,32 мин; Штучное время: Tnт. = Tо+ Tвсn+ Tо.о. = 0,31 + 1,82 + 0,32 = 2,45 мин; Штучно-калькуляционное время: T = T + (Tn.з.) = 2,45 + 8 2,46мин; nт.к. nт. 𝑛  5000 Для третей токарной операции:Переход1- точить поверхность: 𝑇𝑜 = (𝑙 + 𝑙в + 𝑙сх + 𝑙nд ) · i (23,5 + 0,25 + 0 + 2) · 1 𝑡𝑔90° = = 0,033 мин  𝑛 · 𝑆 0,04 мин переход 2- точить поверхность: 1900 · 0,4 (𝑙 + 𝑙 + 𝑙 + 𝑙 ) · i (24 + 0,125 + 0 + 2) · 2 𝑇𝑜 = в сх nд 𝑛 · 𝑆 =𝑡𝑔 90° = 0,062 мин  2100 · 0,4 2100 · 0,40,07 мин переход 3- точить фаску: 𝑇𝑜 = (𝑙 + 𝑙в + 𝑙сх + 𝑙nд ) · i (0,5 + 0,5 + 0 + 2) · 1 =𝑡𝑔 45° = 0,024мин  𝑛 · 𝑆 0,03 мин; переход 3- точить фаску: 2500 · 0,05 𝑇𝑜 = (𝑙 + 𝑙в + 𝑙сх + 𝑙nд ) · i (0,5 + 0,5 + 0 + 2) · 1 =𝑡𝑔 45° = 0,024мин  𝑛 · 𝑆 0,03 мин; Общее вспомогательное время: 2500 · 0,05 Ту.с+ Тз.о=0,15 мин; Туп=0,10 мин; Тизм=1,47 мин; Tвсn= Tу.с. + Tз.о. + Tуn. + Tизм. = 0,15 + 0,10 + 0,85 = 1,1 мин; Оперативное время; Tоnер. = Tо+ Tвсn= 0,17 + 1,1 = 1,27 мин; Время на обслуживание и отдых: Tо.о. = 15 · Tоnер= 15 · 1,27 = 0,2мин; Штучное время: Tnт. = Tо+ Tвсn+ Tо.о. = 0,17 + 1,1 + 0,2 = 1,47 мин; Штучно-калькуляционное время: T = T + (Tn.з.) = 1,47 + 7 1,48 мин; nт.к. nт. 𝑛  5000 Разработка принципиальной расчетной схемы и компоновка приспособления.Имея технические решения и исходные данные, представленные в техническом задании, приступаем к проектированию приспособления. Цель данного раздела - создать работоспособную, экономичную в изготовлении и отвечающую всем требованиям конструкцию приспособления. Перед разработкой принципиальной схемы и перед компоновкой приспособления, необходимо определить относительно каких поверхностей заготовки будет происходить ее фиксация во время обработки на станке. Изобразим принципиальную схему зажима заготовки в приспособлении с указанием мест приложения силы зажима (рис. 1).  Рис. 1. Принципиальная схема зажима заготовки в приспособлении с указанием мест приложения силы зажима.  Рис. 2. Компоновка (общий вид) приспособления показан на чертеже. Описание конструкции и работы приспособления.Приспособление применяется для точной установки и надежного закрепления заготовки «Втулка» при ее обработке на горизонтальный токарно-револьверный станок Goodway GLS-1500LY. Компоновка приспособления приведена на формате А3. Основой приспособления служит основание 1 в котором крепятся остальные элементы. Трехкулачковый патрон 2 служит для закрепления детали и базируется с помощью диск 3. Кондукторная втулка 4 направляет сверло при получении отверстий. Базовые поверхности заготовки контактируют с установочными поверхностями приспособления. Конструкции и размеры деталей приспособления должны выбираться по ГОСТ и нормативам машиностроения. Определение необходимой силы зажимаНа основе принятой схемы компоновки разрабатываем принципиальную схему расчета приспособления (рис. 2), учитывающий тип, число и размеры установочных и зажимных устройств. Как видно из расчетной схемы перемещению детали под действием сил резания препятствует схема базирования. Т.е. благодаря пальцу 10 деталь застрахована от всякого рода прокручиваний при обработке. Цанговый зажим нужен для исключения вибраций, а также для точного базирования детали относительно приспособления.  Исходя из режимов резания, рассчитанных для токарной операции, запишем значения крутящего момента резания. Крутящий момент: Мрезание = 15 Н · м. трение = · трение М = трение · М = Мрезание · К трение · = Мрезание · К К: Коэффициент усилия закрепления, принимаем К=1,5 трение = Мрезание · К  𝑅 𝑅= трение = Мрезание · К   трение 𝑅 · трение  = 12Н·м·1,5 = 15 Н·м·1,5 = 12Н·м·1,5 = 15 Н·м·1,5 = 6617Н. 34 мм·0,1 34 ·10 3м·0,1 По ГОСТ 12595 для диаметра патрон в корпусе D=80 мм, максимальное значение наибольшей суммарной силы зажима на трех кулачках W=22000 Н > 6617 Н. Считаем выбранный трех кулачковый патрон обеспечивает рассчитанное усилие за |