Разработка технологического процесса Стакан. Введение I. Технологическая часть

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

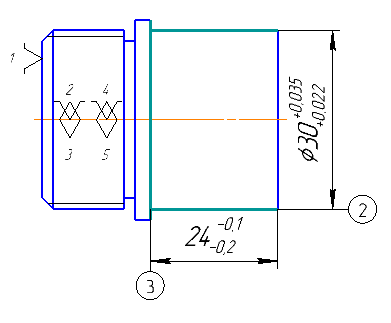

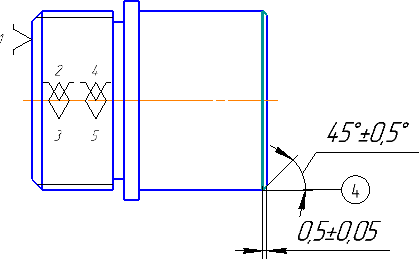

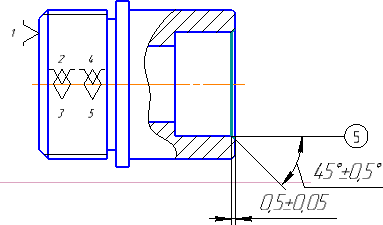

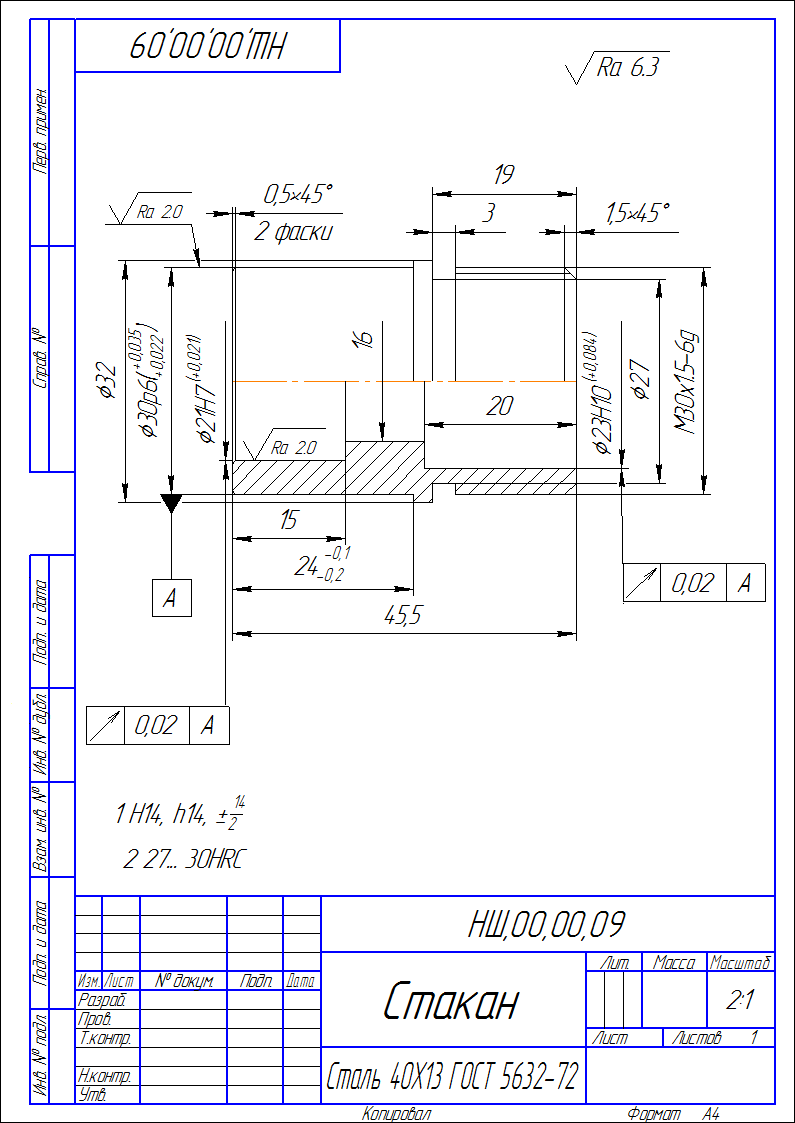

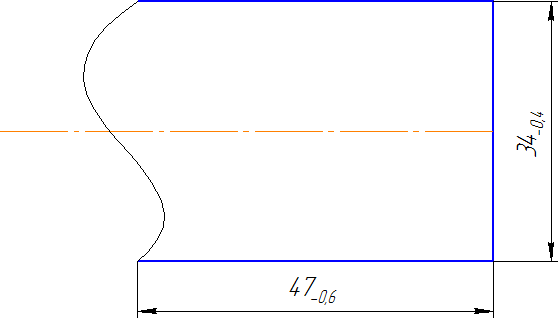

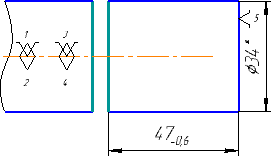

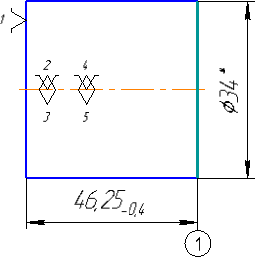

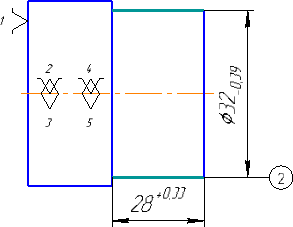

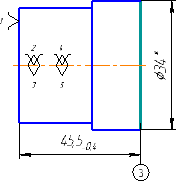

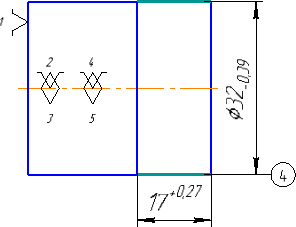

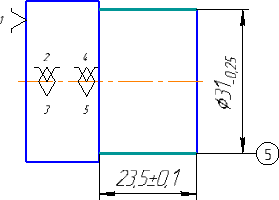

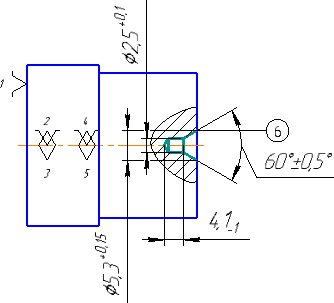

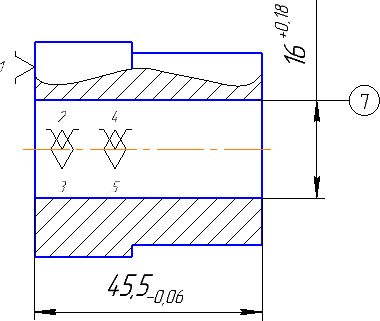

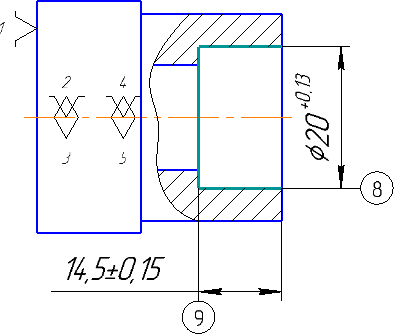

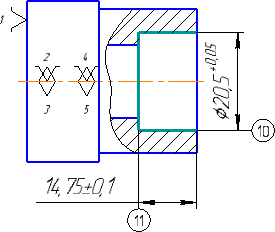

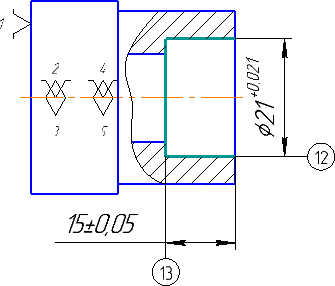

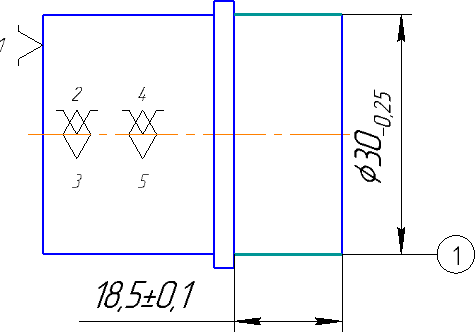

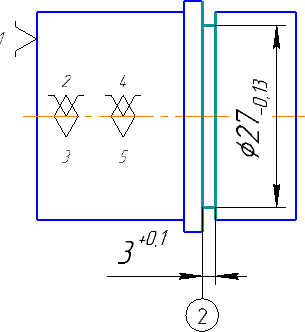

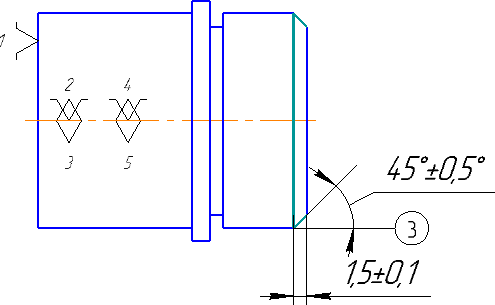

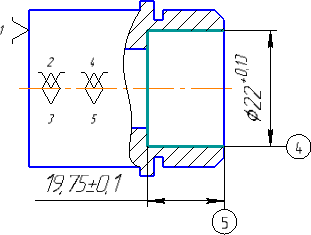

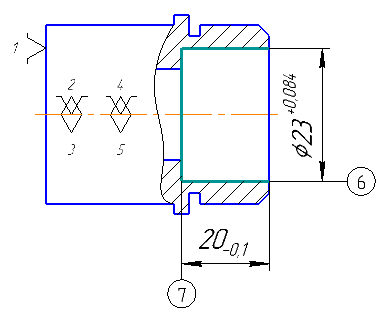

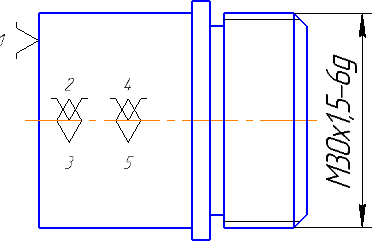

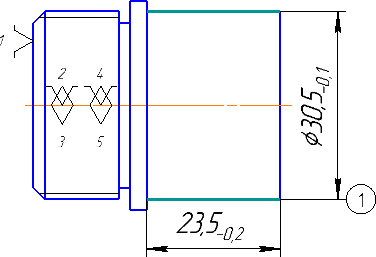

Содержание Введение I. Технологическая часть Исходные данные Анализ технологичности конструкции детали Определение типа производства Выбор исходной заготовки Разработка маршрута технологии изготовления корпуса Расчет припусков и допусков, продольных и диаметральных технологических размеров Выбор средств технологического оснащения Расчет режимов резания Расчет основного времени для каждой операции и перехода Определение штучно-калькуляционного времени II. Конструкционная часть Анализ данных и разработка задания на проектирование станочного приспособления Разработка принципиальной расчетной схемы и компоновка приспособления Описание конструкции и работы приспособления Определение необходимой силы зажима Разработка технических требований на изготовление и сборку приспособления Введение Машиностроение традиционно является ведущей отраслью экономики. Развитие машиностроения определяется как разработкой принципиально новых конструкций машин, так и совершенствование технологий их изготовления. Часто именно технологичность конструкции определяет, будет ли она широко использоваться. В современной технологии машиностроения развитие происходит по следующим направлениям: повышение возможностей, качества и экономичности средств технологического оснащения (высоко производительные станки, инструмент с повышенной стойкостью и т. д.); создание максимально эффективных маршрутов технологических процессов; использование эффективной системы управления и планирования производства; комплексная автоматизация производства, включающая в себя разработку конструкций изделий, технологическое проектирование, календарное планирование и др. Оправданное применение прогрессивного оборудования и инструмента способно привести к значительному снижению себестоимости продукции и трудоёмкости её производства. К таким же результатам может привести и использование совершенных методов получения заготовок с минимальными припусками под механическую обработку. В некоторых случаях целесообразно снижать технологичность изделия для повышения качества продукции, что может значительно повысить конкурентоспособность продукции и компенсировать дополнительные затраты. Стремление к технологичности в любом случае не должно приводить к ухудшению свойств изделия ниже конструктивно заданных. Критерии построения эффективных маршрутов технологического процесса зависит от типа производства и возможностей предприятия. Одним из наиболее известных критериев является принцип постоянства баз. Маршрут должен быть рассчитан так, чтобы возможности оборудования были максимально использованы. Автоматизация производства на всех его этапах позволяет существенно сократить время подготовки производства, внедрения новых изделий, уменьшить и упорядочить документооборот, оперативно вносить изменения в действующие технологические процессы. Сейчас уже высокотехнологичные производства (авиа-автомобилестроение) не могут оставаться на конкурентоспособном уровне без комплексных систем автоматизации. В курсовом проекте решается задача по созданию эффективного технологического процесса изготовления детали. Технологический процесс разрабатывается для условий серийного производства. Технологическая часть 1.Исходные данные Разработать технологический процесс изготовления изделия, представленного на рис.1.  Рис.1. Чертёж детали «Стакан» 2. Анализ технологичности конструкции детали Деталь –втулка изготовлен из стали 40Х13 ГОСТ 5632-72, которая тяжело поддается механической обработке. Деталь имеет достаточно простую конструкцию, поэтому механическую обработку можно выполнять на универсальных станках и использовать простой инструмент. Обеспечивается свободный доступ инструмента ко всем обрабатываемым поверхностям, деталь является достаточно жесткой. Деталь имеет совокупность поверхностей, которые могут быть использованы в качестве технологических баз. Особых требований к точности размеров не предъявляется, за исключением трех диаметральных размеров:  , , , , Шероховатость поверхностей имеет трех параметр Ra 2,0 но ряд поверхностей должно иметь параметр Ra 6,3 Требований к термообработке нет. С учетом вышесказанного конструкция детали является технологичной. 3. Определение типа производства Тип производства определяем по коэффициенту закрепления операций, который находим по формуле:  Где tв – такт выпуска детали, мин.; Tср – среднее штучно – калькуляционное время на выполнение операций технологического процесса, мин. Такт выпуска детали определяем по формуле:  Где Fг – годовой фонд времени работы оборудования, мин.; Nг – годовая программа выпуска деталей. Годовой фонд времени работы оборудования определяем по таблице при двусменном режиме работы: Fг = 4029 ч. Тогда:  Среднее штучно – калькуляционное время на выполнение операций технологического процесса:  Где  –количество основных операций. –количество основных операций. – количество основных операций. – количество основных операций.В качестве основных операций выберем 3 операций (n=3): две токарные и одна сверлильная операция (см. операционную карту). Среднее штучно-калькуляционное время на выполнение операций технологического процесса определяем по форм. (3):  Тип производства определяем по форм. (1):  Так как 10<  = 16,21<20, то тип производства – среднесерийное производство. = 16,21<20, то тип производства – среднесерийное производство.4. Выбор исходной заготовки С учетом технологических свойств материала детали (материал детали сталь 40Х13), её габаритов и массы, требований к механическим свойствам (особых требований нет), а также типом производства (среднесерийное) выбираем в качестве исходной заготовки – прокат горячекатаный, рисунок 2.  Рис. 2. Эскиз заготовки 5 Разработка маршрутной технологии изготовления стакан

Построение размерной схемы и граф технологических | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

мм и подрезать

мм и подрезать  мм

мм