Основы метрологического обеспечения в нефтяной отрасли. Основы метрологического обеспечения. Введение Контроль и показатели при бурении скважин

Скачать 1.34 Mb. Скачать 1.34 Mb.

|

|

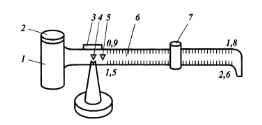

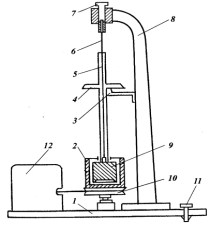

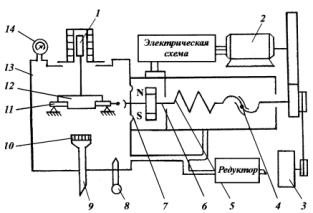

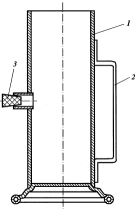

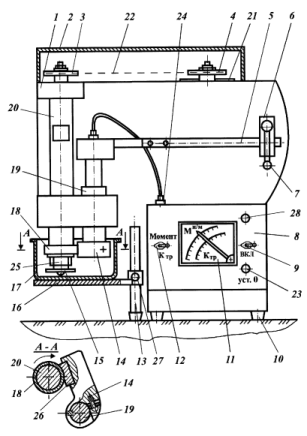

Содержание Введение………………………………………………………………….…….....2 Контроль и показатели при бурении скважин……………………...……….3 Средства измерения при бурении скважин......................................................6 Системы контроля над величиной и динамикой основных технологических параметров при бурении, капитальном и промежуточном ремонтах скважин...................................................................9 Телеметрия и каротаж в процессе бурения....................................................16 Инклинометрия в процессе бурения (контроль траектории ствола скважины.……………………………………………….………………………19 Приборы и измерительные системы для контроля качества и состава буровых жидкостей…………………………………………………………….22 Заключение…………………………………………………..………………….27 Список используемой литературы……..………...…………………………..28 Введение Метрологическое обеспечение занимает важное место в нефтегазовой отрасли, поскольку позволяет существенно повысить точность учета газа, нефти и нефтепродуктов и, следовательно, сократить издержки при производстве, а также снизить их себестоимость. Особенности проведения измерений в нефтегазовой отрасли регулируются рядом законодательных актов и несколькими десятками национальных и межгосударственных стандартов. В условиях бурного развития нефте- и газодобывающих предприятий в нашей стране совершенствование техники для проведения измерений, повышение ее точности и достоверности играет ключевую роль в развитии отрасли в целом. Контроль и показатели при бурении скважин Средства контроля параметров бурения скважин можно разделить по видам измерений на силоизмерительные (вес инструмента, крутящий момент на роторе, крутящий момент на машинном ключе), контроля давления (давления нагнетания бурового раствора), расхода (расход бурового раствора на входе в скважину и выходе из нее), перемещения (подача бурового инструмента, длина колонны, механическая скорость бурения, уровень бурового раствора в приемной емкости) и тахометрические (частота вращения ротора). Все средства измерений относятся к устройствам непрерывного действия. Системы контроля параметров бурения скважин проектировались таким образом, чтобы датчик был прост и надежен, а нормирующий преобразователь находился во вторичной аппаратуре. При этом возникали трудности, связанные с помехозащищенностью линий связи, поверкой датчиков. Поэтому в дальнейшем создавали датчики в виде одного или нескольких блоков. Следует ожидать, что развитие датчиков будет осуществляться в направлении создания одноблочных конструкций по мере внедрения надежных микроэлектронных схем нормирующих преобразователей. В отечественной практике для контроля параметров бурения скважин использовались целые приборные комплексы, например, типа ПКБ, СКУБ. Зарубежные фирмы изготавливают как отдельные датчики и измерительные каналы для контроля технологических параметров бурения скважин, так и системы контроля с микропроцессорной техникой. Крупные приборные комплексы целесообразны при бурении глубоких скважин, когда используются все их потенциальные возможности. В качестве показывающих приборов в комплексах, выпускавшихся в СССР, использовались стрелочные приборы. В аналогичных изделиях зарубежного производства применяются как стрелочные, так и цифровые показывающие приборы. В качестве регистраторов в комплексах контроля параметров бурения скважин, выпускаемых в нашей стране, используются общепромышленные приборы, которые по форме представления информации не отвечают современным требованиям. Необходимо разработать специальные регистраторы с бесчернильной записью измерений нескольких параметров на одной ленте. Применение вычислительной техники позволяет существенно расширить функциональные возможности комплексов контроля (диагностика, прогнозирование состояний скважин, накопление, хранение информации и др.). Компьютеризованной станцией контроля и оптимизации бурения является система Visulogger фирмы Totco. Visu-logger контролирует в режиме реального времени до 36 параметров процесса бурения и спуско-подъемных операций, выводит собранные данные на видеодисплей и печать. Кроме того, Visulogger осуществляет контроль пересечения технологическими параметрами аварийных границ, задаваемых бурильщиком, и выдает их на видеотерминал в цифровом и аналоговом виде. Эта же фирма выпускает микропроцессорную систему контроля бурения Dritl-Scan III , контролирующую 25 технологических параметров процесса бурения. Результаты контроля, в том числе по верхнему и нижнему допустимым пределам, выводятся на видеотерминал и принтер. Разработана система Data-Sentry , которая контролирует 35 параметров, сохраняет по каждому параметру 10-часовую историю, визуализирует данные в цифровом и графическом виде на видеотерминале, позволяет документировать данные в реальном времени и по окончании бурения, предупреждает о предаварийной ситуации. Средства измерения при бурении скважин Применяемые на буровых работах измерительные средства можно разделить на несколько групп. Это каротажные приборы, скважинные приборы, приборы управления приводом буровой установки, приборы контроля процесса бурения, дефектоскопы. Каротажные приборы служат для разбиения геологического разреза скважины на части, соответствующие стратиграфическому строению участка работ. Выделяются продуктивные горизонты и дается оценка содержащегося в них полезного ископаемого. Скважинные приборы позволяют исследовать ствол скважины и проходящие в нем процессы. Инклинометры на основании замеров зенитных и азимутальных углов дают информацию о траектории скважины. Ориентаторы позволяют ориентировать средства искусственного искривления в заданном направлении. Каверномеры и профилемеры позволяют выяснить истинную форму поперечного сечения скважины. Скважинные термометры способствуют установлению зон поглощений и проявлений, обеспечению качественного цементирования. Скважинные расходомеры выявляют зоны и интенсивность перетоков. Глубинные манометры позволяют исследовать продуктивные пласты на приток. Приборы управления приводом - это либо электроизмерительные приборы, такие, как вольтметры, амперметры, ваттметры, счетчики энергии, частотомеры; либо приборы контроля подачи топлива и масла, такие как манометры, уровнемеры, термометры и т. п. Приборы контроля процесса бурения позволяют вести этот процесс эффективно, а главное, – не допускать аварий. Дефектоскопы контролируют качество изготовления и степень износа важнейших узлов технологической схемы бурения и прежде всего бурильной и обсадных колонн. Приборы контроля параметров процесса бурения подразделяются на два основных типа: поверхностные и забойные. Поверхностные приборы контролируют буровые процессы с помощью датчиков, расположенных на поверхности. Они значительно проще забойных и хронологически появились намного раньше. Однако в связи сростом глубин скважин управлять бурением с помощью поверхностных датчиков становится все труднее, так как методическая ошибка приближается к 100% от забойных значений контролируемых параметров. Ошибка эта зависит не только от глубины, но и от интенсивности искривления ствола (хотя вероятность появления искривленных участков также увеличивается с глубиной скважины). Наконец быстро развивающаяся технология строительства скважин с горизонтально расположенной приемной частью (с целью резкого увеличения площади притока пластового флюида), делает бурение с применением только поверхностных датчиков вообще невозможным. Забойные приборы контроля параметров режима бурения, позволяют радикально решить проблему контроля процесса бурения глубоких и сильно искривленных скважин, устраняя методическую ошибку, вызванную влиянием связывающей забой с поверхностью бурильной колонны. Однако при этом встали новые проблемы. Это необходимость создания надежного канала связи забойных датчиков с поверхностным пультом, а также точных и безотказных датчиков, работающих внутри вращающейся колонны бурильных труб и в потоке промывочной жидкости под высоким давлением. Если исключить многочисленные параметры бурового раствора, то можно насчитать шесть основных контролируемых параметров управления процессом бурения. В первую очередь это три параметра управляющего воздействия осевая нагрузка, частота вращения и расход промывочной жидкости. Эти параметры бурильщик имеет возможность по своему желанию изменять с целью добиться наилучших условий протекания процесса бурения, оптимизации этого процесса. Три других параметра: давление жидкости, крутящий момент и скорость углубки являются параметрами-показателями интенсивности и безаварийности процесса бурения. Бурильщик не может задавать их непосредственно, но зато они позволяют ему оценить качество его управления буровым процессом. Системы контроля над величиной и динамикой основных технологических параметров при бурении, капитальном и промежуточном ремонтах скважин В настоящее время на рынке предлагаются различные системы контроля над величиной и динамикой основных технологических параметров при бурении, капитальном и промежуточном ремонтах скважин. Некоторые из них применяются для бурения сложных скважин, для получения данных о геофизических свойствах пластов. Такие системы относительно дороги и требуют при эксплуатации постоянного присутствия квалифицированного обслуживающего персонала. Чаще при бурении и ремонте скважин достаточно определенного количества параметров, которые необходимо контролировать для обеспечения технологичности и безопасности проводимых работ. Задачи контроля параметров скважины при бурении и ремонте, необходимого для обеспечения технологичности и безопасности проводимых работ, решают сравнительно недорогие контрольно-измерительные комплексы, устанавливаемые, как на стационарные буровые станки, так и на самоходные подъёмные установки. Электронно-измерительные комплексы такого типа не требуют постоянного присутствия квалифицированного персонала. К ним относится разработанный и производимый научно-производственным предприятием Петролайн-А контрольно-измерительный комплекс ДЭЛ-140 (далее ДЭЛ-140), предназначенный для измерения и визуального отображения основных технологических параметров при бурении и ремонте скважин. С 2000 года ДЭЛ-140 модернизировался и дорабатывался в соответствии с пожеланиями и рекомендациями заказчиков. В настоящее время различные версии ДЭЛ-140 эксплуатируются во всех нефтедобывающих регионах России, в Казахстане, Узбекистане и Белоруссии, показывая высокую надежность и удобство при эксплуатации. У ДЭЛ-140 есть ряд преимуществ перед аналогичными контрольно-измерительными комплексами. Одно из них - это датчик нагрузки на канате с новой конструктивной схемой - ДН130. В основном в системах измерения веса на крюке грузоподъёмного механизма используются датчики, устанавливаемые посредством винтовых соединений на неподвижный конец каната талевой системы, прогибая его. Нагруженный канат распрямляется, воздействуя на датчик в трех жесткофиксированных точках - т. н. трехточечная схема. Пропорционально нагрузке на канате изменяется прогиб датчика, что приводит к изменению сигнала с тензопреобразователей. Но в силу того, что в измерении задействована система канат-датчик, при каждом изменении положения датчика на том же канате (переустановке) положение точек взаимодействия между канатом и датчиком изменяется по причине неравномерности диаметра каната в различных местах витых прядей. Это приводит к увеличению погрешности измерения относительно определенной при калибровке. Дополнительное увеличение погрешности вносит крепление датчика посредством скоб на винтовых соединениях. При переустановке датчика с винтовыми креплениями на канате невозможно повторить геометрию точек взаимодействия, при которой были занесены данные в память датчика при калибровке. Поэтому для датчиков с жесткой трехточечной схемой смещение датчика вдоль каната или поворот его относительно оси каната приводит к значительному увеличению погрешности, т. н. погрешность переустановки. Кроме этого, диаметр каната подъёмного механизма по причине износа также не совпадает с диаметром каната, на котором датчик калибровался,и это приводит к дополнительному увеличению погрешности измерения нагрузки. В результате общая, от указанных выше причин, погрешность измерений веса на крюке буровой установки может значительно превышать заявленную при калибровке. При больших весовых нагрузках на крюке, с учетом коэффициента талевой системы (8-12), расхождения в показаниях приборов с реальной нагрузкой могут достигать десятков тНс, что, естественно, резко снижает безопасность работ и вносит неопределенность в технологию их проведения. Для уменьшения погрешности при измерении нагрузок на крюке грузоподъёмного механизма в контрольно-измерительном комплексе ДЭЛ-140 разработан датчик нагрузки ДН130, который имеет другую конструктивную схему. Оригинальная конструкция ДН130 позволяет значительно повысить точность измерения весовой нагрузки на крюке грузоподъёмного механизма по сравнению с другими датчиками. В ДН130 воздействие на среднюю опорную часть датчика распределено по дугообразному ложементу. Это позволяет сохранить соотношение сил при установке датчика на рабочий канат подъемника, близкое к тому, что было при калибровке. В ДН130 отсутствуют винтовые соединения в элементах крепления, что исключает неопределенность при его установке, при этом полностью повторяется геометрия положения мест взаимодействия датчика с канатом, имевшее место при калибровке. ДН130 допускает несовпадение до 1-2 мм диаметра калибровочного и рабочего канатов на подъёмной установке без заметного увеличения погрешности измерений. Особенностью ДН130 является то, что при увеличении нагрузки на канате погрешность измерения составляет не более 1%, а при уменьшении нагрузки наблюдается небольшой гистерезис, проявляющийся в запаздывании уменьшения показаний. Это происходит по причине задержки соскальзывания волокон каната с поверхности ложемента при уменьшении нагрузки на канате. Погрешность при уменьшении нагрузки может достигать 2-2,5%. ДН-130 внесен в Государственный реестр средств измерений под № 32522-06 и защищен патентом №77426 от 19.03.08 г. Благодаря применению датчика ДН130 в ДЭЛ-140 стало возможным измерение нагрузки на крюке до 500 тНс с точностью, обеспечивающей безопасность и технологичность работ. Также ДН130 калибруется без привязки к контроллеру, так как является отдельным измерительным прибором, включающим в себя всю измерительную цепочку и выдающим результат измерений в цифровой форме по стандартному протоколу. Цифровой канал связи датчика с контроллером выбран не случайно. При включении комплекса ДЭЛ-140, датчик инициализируется и сообщает контроллеру свой заводской номер, дату последней калибровки. И все полученные от датчика данные идентифицируются. При разрешении спорных, аварийных ситуаций эти данные в отчетах жестко привязаны к конкретному датчику. В случае, когда применяется аналоговый датчик (4-20 мА), утверждать, что именно этот датчик производил измерения. Соответственно достоверность графиков измерений можно оспорить. Кроме этого, в ДЭЛ-140 применен оригинальный датчик крутящего момента и количества оборотов на роторе буровой установки - ДКМ-140. Датчик ДКМ-140 предназначен для буровых установок с карданным приводом на редуктор ротора. Устанавливается ДКМ-140 между фланцем редуктора ротора и фланцем приводного карданного вала с помощью болтового соединения. Карданный вал при этом укорачивается на длину ДКМ-140. В датчике нет вращающихся частей. Он полностью автономен. Данные о величине крутящего момента и количестве оборотов передаются в контроллер по радиоканалу. ДКМ-140 позволяет измерять передаваемый через карданный вал крутящий момент с погрешностью не более 1,5%. В контроллер ДЭЛ-140 вводится коэффициент передаточного числа редуктора. На отдельном выносном табло отображаются величины крутящего момента и оборотов ротора в минуту. ДКМ-140 показал высокую надежность при эксплуатации, как на стационарных буровых станках, так и на мобильных установках КРС. ДКМ-140, как и остальные приборы в составе контрольно-измерительного комплекса ДЭЛ-140, имеет взрывозащищенное исполнение и соответствующую маркировку. Помимо ДКМ-140, комплекс ДЭЛ-140 может комплектоваться датчиком момента для установок с цепным приводом. Особенность данного датчика в том, что вместо опорного ролика в нем применена звездочка. Это значительно увеличивает ресурс работы, как самого датчика, так и приводной цепи ротора. В комплектации ДЭЛ-140 предусмотрен также вариант надежной измерительной системы для контроля над величиной крутящего момента с датчиком под опорой вала цепного привода буровых установок. Контрольно-измерительный комплекс ДЭЛ-140 последней версии позволяет измерять, отображать и регистрировать до 13-ти технологических параметров при бурении и ремонте скважин: - нагрузку на крюке подъёмной установки; - нагрузку на буровой инструмент; - крутящий момент на роторе; - обороты стола ротора; - крутящий момент при свинчивании труб; - давление ПЖ на входе (манифольде); - скорость талевого блока; - положение талевого блока над столом; - уровень ПЖ в емкостях; - индикацию выхода ПЖ; - обороты вала бурового насоса (расход ПЖ на входе); - концентрацию опасных газов в рабочей зоне. По основным контролируемым параметрам вводятся предельные значения, при превышении которых подается звуковой сигнал и команда на блокировку тормоза лебёдки. Все данные о величине и динамике контролируемых параметров регистрируются в съёмном модуле памяти контроллера, затем с заданной периодичностью или в режиме «on-line» передаются по каналу GPRS (GSM) на компьютер диспетчера, где обрабатываются специальной программой верхнего уровня. Эта программа создает базу данных по всем контролируемым параметрам, формирует отчеты и графики о проделанной работе на скважине и в бригаде. Параллельно данные с ДЭЛ-140 по радиоканалу могут передаваться на ПК на рабочем месте мастера, где программа верхнего уровня, помимо перечисленных функций, позволяет осуществлять визуальный контроль над величиной контролируемых параметров на дисплее ПК в режиме on-line. Для эксплуатации в районах, где нет GSM связи, в ДЭЛ-140 предусмотрен съёмный модуль памяти объёмом до 1ГБ, в котором данные накапливаются и затем переносятся через специальный интерфейс в ПК диспетчера. В контроллере ДЭЛ-140 предусмотрена резервная память - «черный ящик». В неё, кроме основной памяти и передачи данных по радиоканалу, записываются и сохраняются данные по контролируемым параметрам за последние несколько дней. Данные из резервной памяти можно использовать при утере основного съёмного модуля памяти, разборе аварийных ситуаций и т.п. Перечисленные факторы позволяют считать контрольно-измерительный комплекс ДЭЛ-140 высокотехнологичной, надежной и удобной в эксплуатации системой контроля над величиной и динамикой технологических параметров при проведении буровых и ремонтных работ, отвечающей всем современным требованиям. Телеметрия и каротаж в процессе бурения В рамках реализации программ по снижению зависимости российского топливно-энергетического комплекса от импорта оборудования, комплектующих и запасных частей, услуг иностранных компаний и использования иностранного программного обеспечения Научно-производственным предприятием геофизический аппаратуры «Луч» (НПП ГА «Луч») и Институтом нефтегазовой геологии и геофизики им. А.А. Трофимука СО РАН (ИНГГ СО РАН, г. Новосибирск) разработана первая российская телеметрическая система каротажа в процессе бурения (рис.1). Аппаратурный комплекс каротажа в процессе бурения с гидравлическим каналом передачи данных включает в себя следующие геофизические методы исследования в скважине: инклинометрия для измерения в процессе бурения зенитного угла и азимутального направления ствола скважины, положения установки угла отклонителя, гамма-каротаж (ГК) для определения естественной радиоактивности горных пород, многозондовый (шесть разноглубинных электромагнитных зондов) высокочастотный индукционный каротаж (ВИК-ПБ) и боковой каротаж (БК) для определения удельного электрического сопротивления (УЭС), компенсированный нейтрон-нейтронный каротаж по тепловым нейтронам (ННК-Т) с изотопным источником нейтронов для определения пористости по водородосодержанию, гамма-гамма плотностной каротаж (ГГК-П) для определения объёмной плотности горных пород, температура на текущем забое скважины, ударные нагрузки.  Рис. 1 Телеметрическая система LWD ЛУЧ (рис. 2) выполнена по классической компоновке с верхним расположением пульсатора. Аксиально расположенные в стандартной УБТН модуль инклинометра, модуль ГК, модуль ННК-Т и батареи имеют резиновые центраторы. Геофизические модули ВИК-ПБ, ГГК-П, БК выполнены по радиальной компоновке, имеют аксиально расположенные одноконтактные электроразъёмы, позволяющие производить сборку телесистемы на устье. Все корпуса модулей комплекса выполнены из немагнитного металла и обладают необходимой прочностью для работы в составе буровой колонны. Необходимый ресурс корпусов, электродов и изоляторов обеспечивается применением соответствующих материалов и защитных бандажей с покрытием из твёрдого сплава. Объём памяти, ёмкость батарей питания, частота опроса измерительных модулей обеспечивают непрерывную работу комплекса в течение более 250 часов в режиме бурения.  Рис. 2 К текущему времени на ряде месторождений месторождении АО «НК «Роснефть» и АО «Сургутнефтегаз» проведены успешные опытно-промышленные испытания при бурении наклонно-направленных скважин с применением первой российской телеметрической системы каротажа в процессе бурения LWD ЛУЧ. По результатам испытаний телеметрической системы LWD ЛУЧ сделаны выводы, что телеметрическая система соответствует техническим и эксплуатационным требованиям для бурения наклонно-направленных и горизонтальных скважин и не уступает импортным аналогам, качество каротажного материала, полученного в процессе бурения скважины, удовлетворяет предъявляемым требованиям. В настоящее время проводится широкое внедрение аппаратуры. Телеметрические системы каротажа в процессе бурения включают зонды электромагнитного каротажа, предназначенные для определения УЭС горных пород. За последние полтора десятилетия опубликовано большое число зарубежных работ, посвященных теории, разработке аппаратуры и методам интерпретации данных электромагнитного каротажа в процессе бурения. Телеметрическая система LWD ЛУЧ включает прибор ВИК-ПБ, основанный на методе высокочастотного индукционного каротажа ВИКИЗ. В приборе ВИК-ПБ выполняется измерение относительных амплитудно-фазовых характеристик переменного магнитного поля. Измерения осуществляются двумя основными и четырьмя дополнительными трёхкатушечными зондами с длинами 0.7 и 1.4 м на двух частотах 0.88 и 3.5 МГц. Зонды одинаковой длины различаются базой, то есть расстоянием между дальней и ближней приёмными катушками. В парах приёмных катушек регистрируются разность фаз Δϕ и отношение амплитуд ΔA, а также выполняется их трансформация в кажущееся УЭС. Инклинометрия в процессе бурения (контроль траектории ствола скважины) Инклинометрия может быть определена как метод, используемый для определения положения скважины. Инклинометрия позволяет определить текущее положение забоя скважины, графически отобразить траекторию скважины до текущего момента, планировать направление скважины, обеспечивать ориентационную информацию для спуска других скважинных инструментов. Наиболее важные измерения, производимые во время инклинометрии, следующие: - зенитный угол (рис. 3): угол, измеряемый в градусах, под которым ствол скважины или ось исследовательского прибора отклоняется от линии истиной вертикали. Зенитный угол 0 град представляет направление по истиной вертикали, а зенитный угол 90 град - горизонтальное направление. - азимутальное направление скважины (рис. 3): угол горизонтальной составляющей траектории скважины или оси исследовательского прибора относительно известного направления на север, принятого за начало отсчёта. Измерения могут производиться относительно направления на истинный север, магнитный север либо север координатной сетки, как общепринято, по часовой стрелке. Азимутальное направление скважины измеряется в градусах и выражается через азимут (от 0 до 360°) или в квадрантной форме (северо-восток, юго-восток, северо- запад, юго-запад). - глубина по стволу: измеряемая глубина соответствует фактической глубине пробуренной скважины при измерении вдоль направления ствола скважины от поверхности до любой точки скважины или до полной глубины.  Рис. 3 Инклинометрия скважин преследует следующие цели: Определение точного местоположения забоя скважины, осуществление контроля за траекторией скважины в процессе бурения, чтобы быть уверенным в достижении конечной цели. Правильная ориентация инструментов (таких как компоновки направленного бурения), обеспечивающих изменение направления бурения скважины в нужном направлении при выполнении коррекции. Недопущение пересечения пробуриваемой скважины с уже существующими скважинами. Расчёт глубины по вертикали залегания различных формаций для точного построения геологических карт. Предупреждение бурильщика, ведущего направленное бурения о потенциальных проблемах при бурении скважины (резкое искривление ствола скважины). Выполнение предписания контролирующих органов. При выбросах и возгораниях рабочих скважин инклинометрия скважины может способствовать определению возможности бурения отводной скважины до пересечения с забоем скважины, из которой произошел выброс, с целью закачивания воды или раствора в скважину и управления ею. С появлением направленного бурения инклинометрия стала играть более важную роль, чем это было при бурении традиционно вертикальных скважин. Путем измерения зенитного угла и азимута ствола скважины на разных глубинах исследование позволяет добиться направления бурения скважины в нужную точку. Исследование может выполняться как в процессе бурения, так и после его завершения. Одноточечные (разовые) замеры могут производиться в процессе бурения для определения зенитного угла и азимутального направления ствола скважины. При направленном бурении с помощью разовых замеров можно ориентировать инструмент, используемый для изменения направления бурения. Это производится путем временного прекращения бурения, спуском исследовательских приборов до забоя скважины и проведением исследования. Исследование может также быть проведено во время наращивания бурового инструмента (добавления свечи) с помощью системы Измерений в процессе бурения (MWD), включённой в состав забойной компоновки. В зависимости от типа используемого прибора, информация о зенитном угле и азимуте ствола скважины может регистрироваться и храниться на пленке или в памяти компьютера в условиях скважины или передаваться на поверхность. На поверхности полученная информация обрабатывается и используется для подготовки фактической диаграммы данных замеров. Исследование в процессе бурения позволяет бурильщику определить текущее положение ствола скважины и изменить зенитный угол и азимут, если это необходимо. Приборы и измерительные системы для контроля качества и состава буровых жидкостей Задачей контроля качества бурового раствора в процессе бурения является получение достоверной информации о текущих значениях его параметров с целью своевременного обнаружения их отклонений от проектных значений и регулирования свойств раствора. Для измерения плотности бурового раствора используют весы рычажные (плотномер), ареометр и пикнометр. Принцип работы плотномера (рис. 4) основан на уравновешивании моментов левой и правой сторон подвижной части весов относительно опоры. Для этого в мерный стакан 1 заливают раствор и уравновешивают весы передвижением подвижного груза, затем по шкале на рычаге определяют плотность раствора.  Рис. 4 Ареометр погружают в стакан с буровым раствором и оставляют свободно плавать. Деление на шкале, до которого ареометр погрузится в воду, покажет плотность раствора. Пикнометр представляет собой стеклянный сосуд известного объема с притертой пробкой и меткой на шейке. Для определения плотности бурового раствора сначала взвешивают сухой пикнометр, затем заполняют его буровым раствором до метки, закрывают пробкой и заново взвешивают. Плотность раствора будет равна отношению разности масс пикнометров пустого и заполненного раствором к объему этого пикнометра. Условная вязкость УВ (с) - величина, определяемая временем истечения из стандартной воронки определенного объема бурового раствора, она условно характеризует гидравлическое сопротивление течению, т.е. подвижность бурового раствора. Для её измерения используют вискозиметры и воронки Марша. Реологические показатели. Статическое напряжение сдвига (СНС) (Па) - величина, определяемая минимальным касательным напряжением сдвига, при котором начинается разрушение структуры в находящемся в покое буровом растворе. СНС характеризует прочность тиксотропной структуры и интенсивность упрочнения во времени. Для измерения СНС могут быть использованы прибор СНС-2 (рис. 5) и ротационный вискозиметр ВСН-3. Принцип работы этих приборов основан на измерении сдвиговых напряжений в контролируемой среде, расположенной между соосными цилиндрами. Мерой сдвиговых напряжений является угол поворота подвесного цилиндра вокруг своей оси.  Рис. 5 Определение водоотдачи. Показатель фильтрации (см3) - величина, определяемая объемом дисперсионной среды, отфильтрованной за определенное время при пропускании бурового раствора через бумажный фильтр ограниченной площади, он косвенно характеризует способность бурового раствора отфильтровываться через стенки ствола скважины. Для измерения используются фильтр-пресс ФЛР-1, прибор ВМ-6, прибор ВГ-1М. Принцип работы этих приборов основан на способности дисперсионной среды отфильтровываться под давлением из бурового раствора. Статическое напряжение сдвига в фильтрационной корке (МПа) - величина, определяемая минимальным усилием сдвига груза, находящегося в контакте с фильтрационной коркой, косвенно характеризует прихватоопасные свойства бурового раствора. Для измерения используется установка НК-1 (рис. 6). Принцип работы установки основан на определении СНС поверхностных слоев корки по усилию сдвига помещенного на нее груза. Фильтрационная корка, сформированная под давлением, поднимается при помощи подъемного столика и входит в контакт с грузом. После этого определяют толщину корки и усилие сдвига.  Рис. 6 Концентрация посторонних твердых примесей (%) - величина, определяемая отношением количества всех грубодисперсных частиц независимо от их происхождения к общему количеству бурового раствора. Характеризует степень загрязнения бурового раствора. Для определения используется металлический отстойник ОМ-2. Показатель стабильности (г/см3) - величина, определяемая разностью плотностей нижней и верхней частей отстоявшегося в течение определенного времени бурового раствора, косвенно характеризирующая способность раствора сохранять свою плотность. Для определения используется цилиндр стабильности ЦС-2 (рис. 7).  Рис. 7 Показатель седиментации (%) - величина, определяемая количеством дисперсной фазы, отделившейся от определенного объема бурового раствора в результате гравитационного разделения его компонентов за определенное время. Косвенно характеризует стабильность бурового раствора. Для определения используется стеклянный мерный цилиндр. Концентрация газа (%) - величина, определяемая объемом газа в единице объема бурового раствора. Характеризует степень разгазирования или вспенивания бурового раствора. Для определения могут быть использованы прибор ПГР-1 и прибор ВГ-ЦМ. Водородный показатель рН характеризует активность или концентрацию ионов водорода в буровом растворе. Для измерения используются индикаторная бумага и лабораторный рН-метр. Смазочная способность бурового раствора косвенно определяется коэффициентом трения скольжения и трения качения, временем работы установки до появления заеданий трущихся при заданном контактном напряжении. Для определения используется установка УСР-1 (рис. 8), принцип работы которой основан на определении коэффициента трения между вращающимся кольцом и неподвижной вставкой, помещенными в буровой раствор. При этом кольцо и вставка сдавливаются между собой нормированным усилием. Коэффициент трения определяют измерением и преобразованием активной мощности, потребляемой электродвигателем привода установки.  Рис. 8 Напряжение электропробоя (В) - величина, определяемая разностью потенциалов в момент разряда тока между расположенными на определенном расстоянии электродами, погруженными в раствор, которая косвенно характеризует стабильность буровых растворов на нефтяной основе. Для измерения используется прибор ИГЭР-1. Удельное электрическое сопротивление (Ом•м) - величина, определяемая сопротивлением бурового раствора проходящему через него электрическому току, отнесенным к единице поперечного сечения и длины взятого объема бурового раствора. Для измерения используется резистивиметр ПР-21. Заключение Для подведения итогов по данной работе необходимо отметить, что в условиях бурного развития нефте- и газодобывающих предприятий в нашей стране совершенствование техники для проведения измерений, повышение ее точности и достоверности играет ключевую роль в развитии отрасли в целом. Все средства измерений относятся к устройствам непрерывного действия. Системы контроля параметров бурения скважин должны и проектируются таким образом, чтобы датчик был прост и надежен. В настоящее время на рынке предлагаются различные системы контроля над основными технологическими параметрами при бурении, капитальном и промежуточном ремонтах скважин. Некоторые из них применяются для бурения сложных скважин, для получения данных о геофизических свойствах пластов. Такие системы относительно дороги и требуют при эксплуатации постоянного присутствия квалифицированного обслуживающего персонала. Чаще при бурении и ремонте скважин достаточно определенного количества параметров, которые необходимо контролировать для обеспечения технологичности и безопасности проводимых работ. Задачей контроля качества процессов бурения по-прежнему является получение достоверной информации о текущих значениях его параметров с целью своевременного обнаружения их отклонений от проектных значений. Список используемой литературы 1.Артемьев Б.Г. Метрология и метрологическое обеспечение. - М.: ФГУП "СТАНДАРТИНФОРМ", 2010.-568 с. 2. Бурдун Г.Д. Основы метрологии. Учебное пособие для вузов. Изд. третье, переработанное/ Г.Д. Бурдун, Б.Н.Марков. - М.: Изд-во стандартов, 1985.-286 с. 3.Земельман М.А. Метрологические основы технических измерений/ М.А.Земельман. - М.: Изд-во стандартов, 1991. - 228 с. 4.Клаассен К.Б. Основы измерений. Электронные методы и приборы в измерительной технике / К.Б.Клаассен. - Перевод с англ. - М.: "Постмаркет", 2000. - 352с. 5.Кузнецов В.А. Метрология / В.А.Кузнецов, Л.К.Исаев, И.А.Шайко. - М.: ФГУП "Стандартинформ", 2005. - 300 с. |