Определение основных параметров карьерного экскаватора с ковшом 8м3, без оценки. Курсач1. Введение общий раздел

Скачать 1.28 Mb. Скачать 1.28 Mb.

|

|

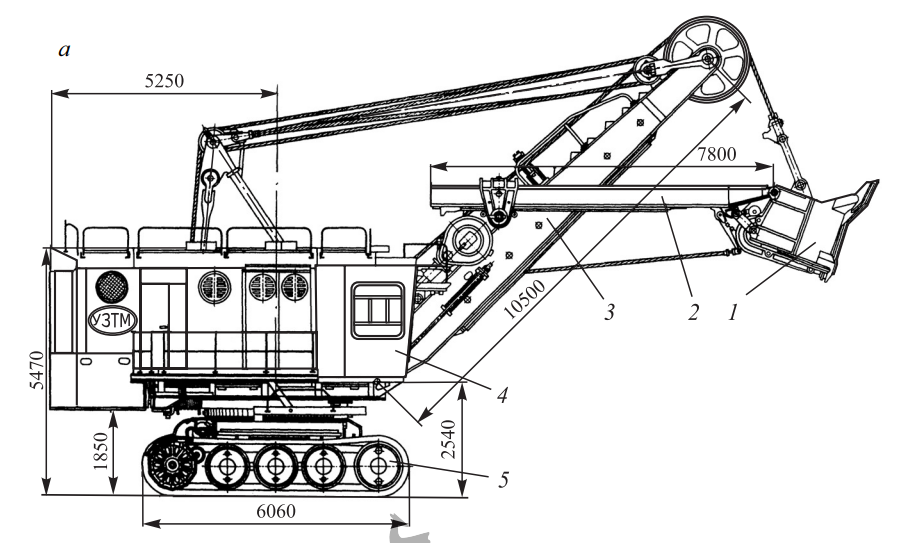

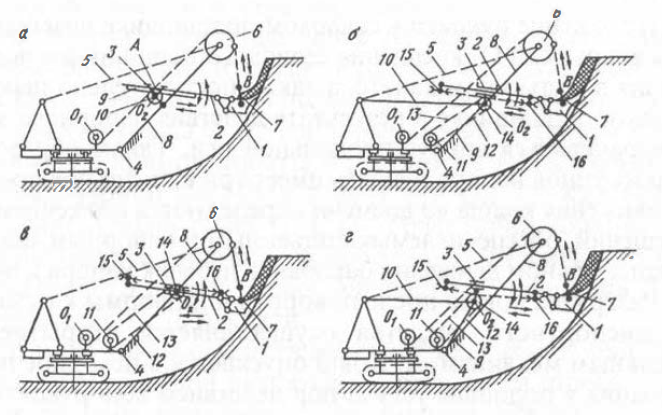

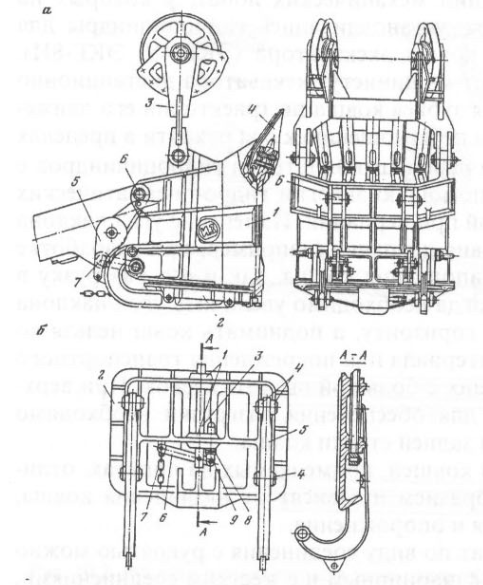

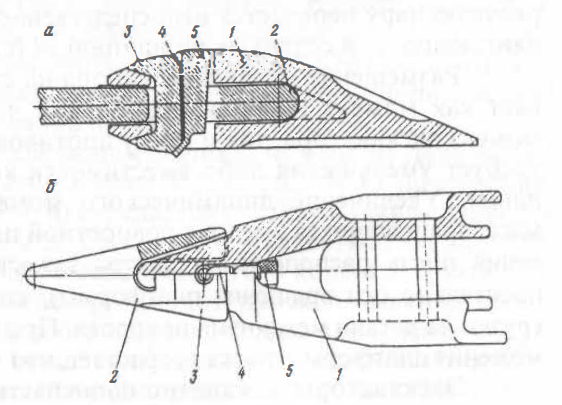

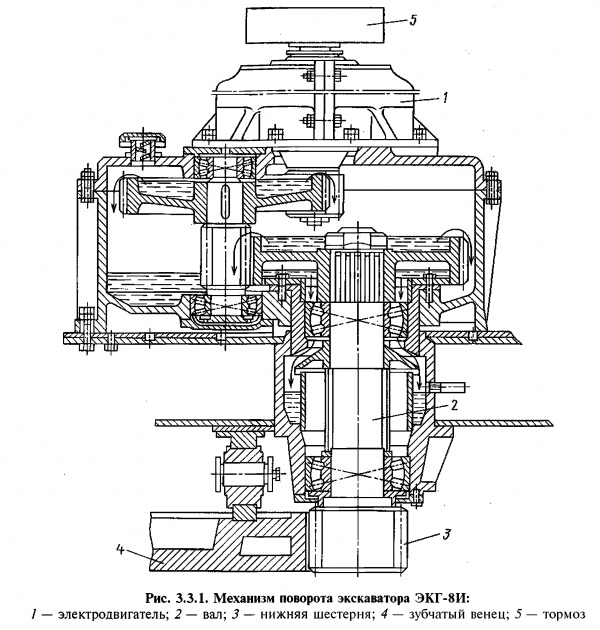

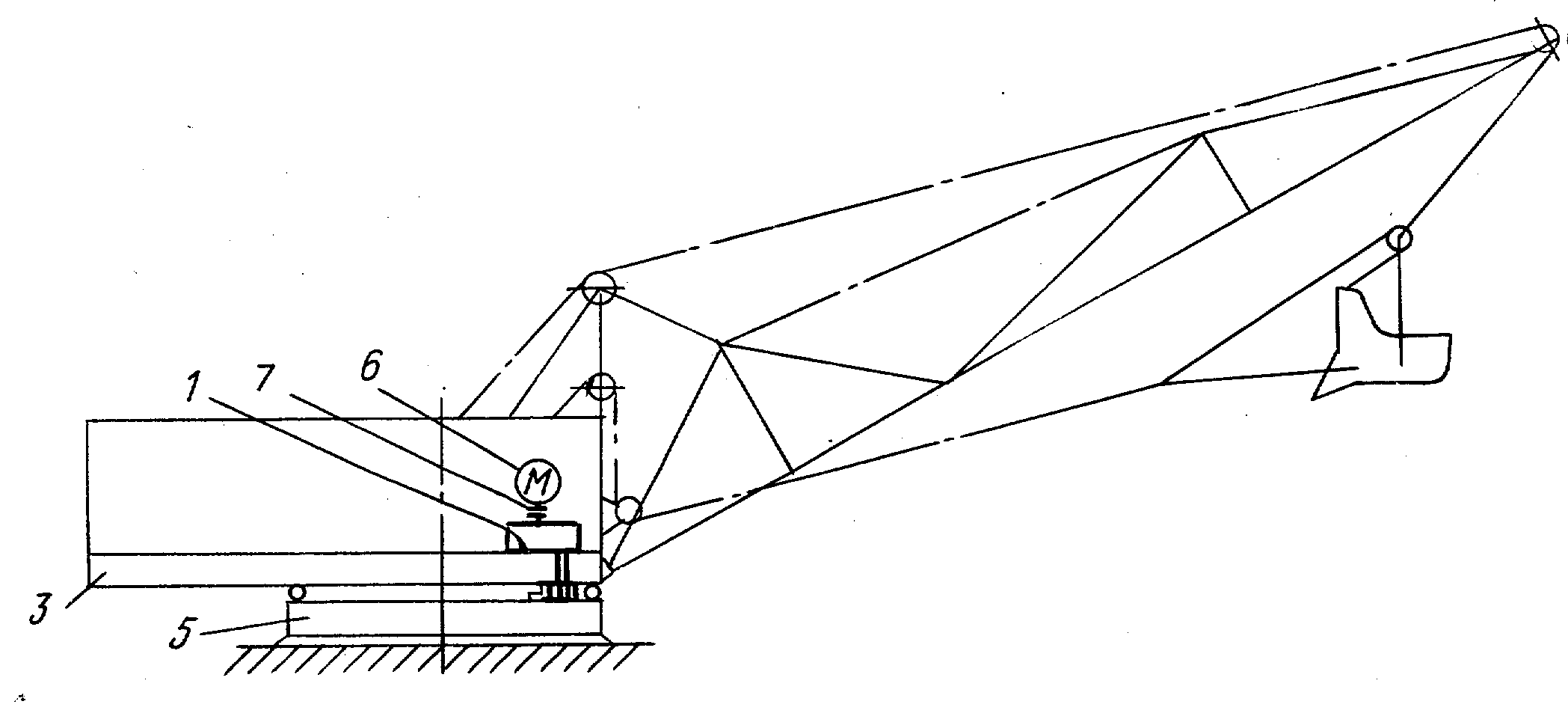

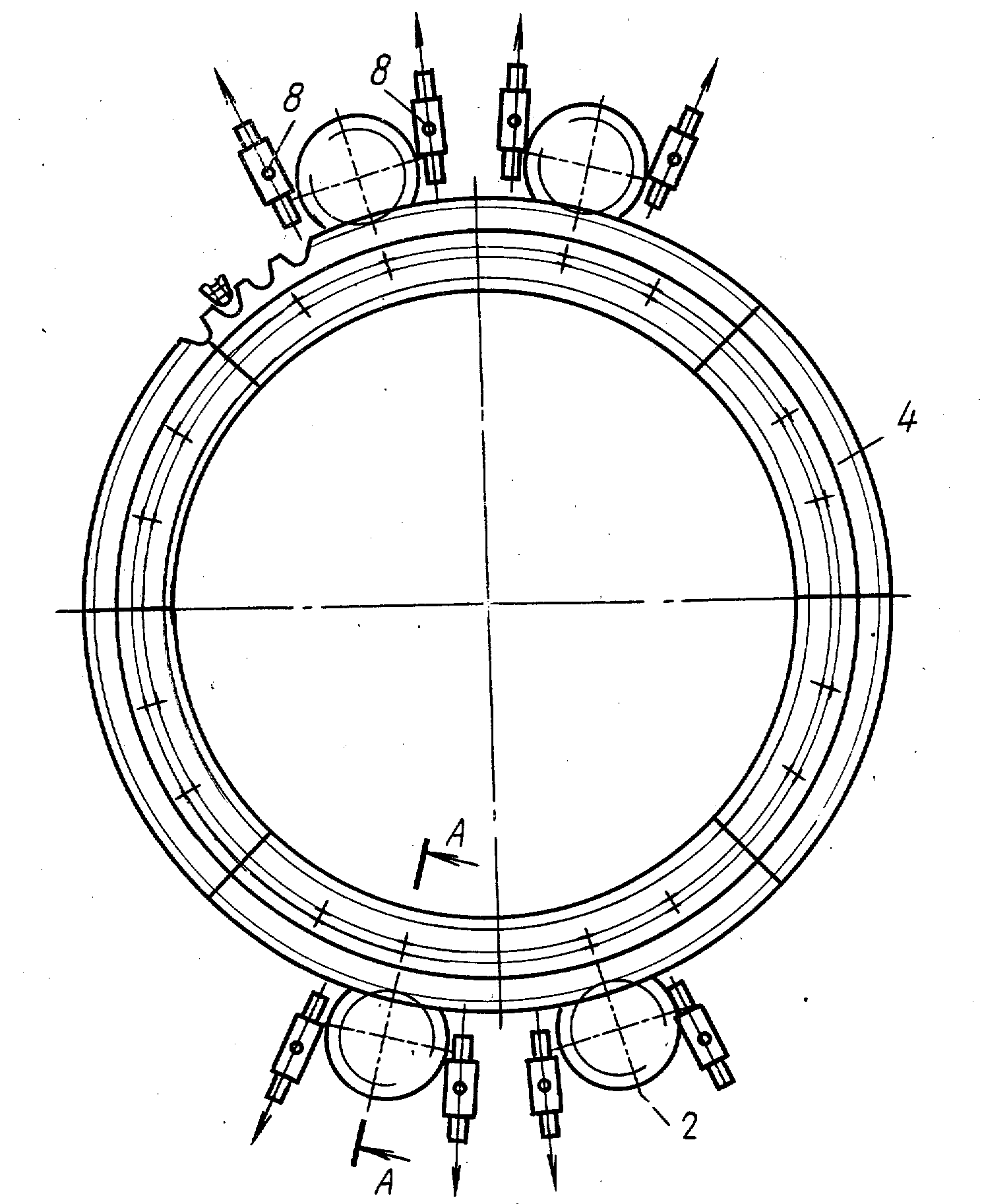

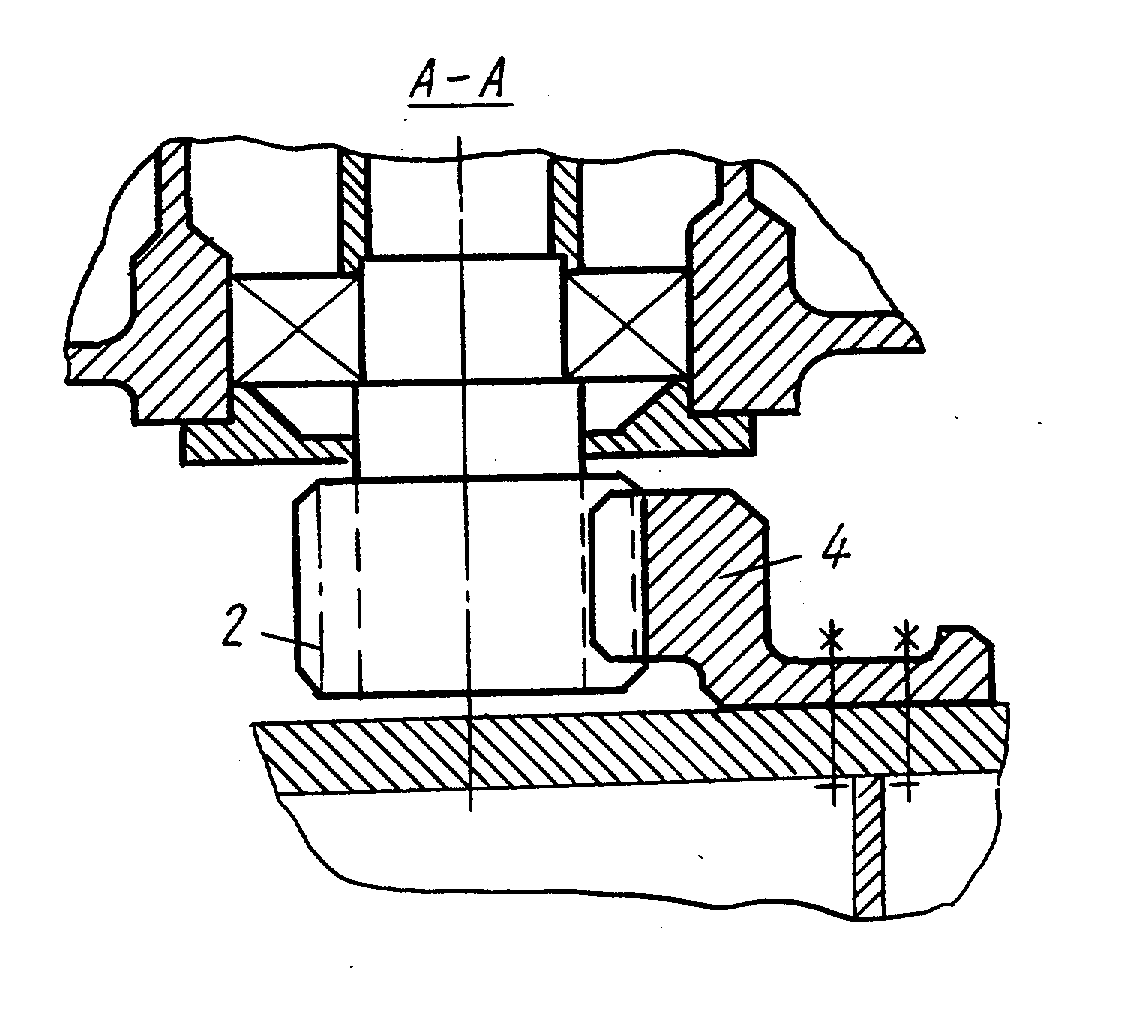

СОДЕРЖАНИЕ ВВЕДЕНИЕ ………………………………………………………………...…. 3 ОБЩИЙ РАЗДЕЛ ……………………………………………….………..5 СПЕЦИАЛЬНЫЙ РАЗДЕЛ ……… ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ … ЭКОНОМИЧЕСКИЙ РАЗДЕЛ …. ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ … СПИСОК ЛИТЕРАТУРЫ …. ВВЕДЕНИЕ Темпы развития горнодобывающей промышленности определяют уровнем механизации технологических процессов и совершенством конструкции горных машин, реализующих эти процессы. В последнее время все больше внимания уделяют применению и развитию выемочно-погрузочным машинам. Они стали незаменимы на открытых горных работах. Выемочно-погрузочные работы являются вторым после подготовки горных пород к выемке производственным процессом открытых горных работ. При разработке месторождений полезных ископаемых открытым способом выемочно-погрузочные работы являются одним из основных производственных процессов, а машины, выполняющие эти работы — ведущими машинами комплексов механизации. К основным видам применяемых на карьерах выемочно-погрузочных машин относятся: одноковшовые и многоковшовые экскаваторы; одноковшовые погрузчики; машины для безвзрывной выемки полускальных и скальных пород; скреперы; бульдозеры. На открытых горных работах при разработке практически всех видов полезных ископаемых для производства выемочно-погрузочных работ наибольшее распространение получили одноковшовые и многоковшовые карьерные экскаваторы. Условия работы экскаваторов на карьерах относятся к разряду довольно тяжелых. Наибольшее влияние на их эксплуатационные показатели оказывают горно-геологические, горно-технические и погодно-климатические условия (технологические свойства горных пород, атмосферные осадки, температурный режим, запыленность, значительные нагрузки и др.), которые определяют производительность машин, их надежность и затраты на эксплуатацию. Развитие открытых горных работ в настоящее время осуществляется за счет увеличения глубины разработок и коэффициента вскрыши на действующих предприятиях, что предопределяет применение горного и горно-транспортного оборудования большой единичной мощности. Совершенствование конструкции карьерных экскаваторов связано с увеличением вместимости ковша, повышением эксплуатационной надежности и созданием машин для эксплуатации в зонах холодного климата при низких температурах до - 60 °С. Применение мощных высокопроизводительных экскаваторов и постоянное усложнение их конструкции требуют обеспечения соответствия основных конструктивных параметров машин условиям эксплуатации. Удельный вес затрат на выемочно-погрузочные работы в общих суммарных затратах на единицу объема горной массы при транспортной технологии в зависимости от свойств пород составляет от 15 до 40 %. При бестранспортной технологии с перевалкой породы в выработанное пространство эти затраты составляют 50-70 %, а при разработке относительно слабых пород, выемка и перевалка которых производится без применения буровзрывных работ, они приближаются к 100 %. При транспортной технологии выемка породы производится с одновременной ее погрузкой в транспортные средства, с помощью которых порода доставляется к месту разгрузки. Местом разгрузки вскрышных пород является отвал, а для полезных ископаемых — склад. При бестранспортной технологии вскрышные породы в ковше экскаватора перемещаются в выработанное пространство и укладываются во внутренний отвал. Основной задачей является определение основных направлений проектирования и конструктивных решений всех основных узлов экскаватора. Практически общий расчет включает все основные расчеты, необходимые для эскизного проекта оборудования. В соответствии с этим расчет должен содержать выбор и обоснование основных параметров характеристики, габаритных размеров и размеры рабочего оборудования. Необходимо, прежде всего, выбрать конструктивную схему экскаватора. К последней схеме относится решение следующих вопросов: конструктивная схема и тип опорно-поворотного устройства, кинематические схемы, конструктивные схемы рабочего оборудования. Весь этот выбор осуществляется в соответствии с типоразмером машины и ее назначением на основе тщательного изучения предстоящих условий работы с учетом специфики предстоящих условий эксплуатации. Целью курсового проекта является закрепление и расширение теоретических знаний полученных в ходе обучения на кафедре «Горные машины и комплексы», формирование практических навыков самостоятельного решения проектно-конструкторских, технологических, социально-экономических и организационно-управленческих задач. ОБЩИЙ РАЗДЕЛ Общая характеристика одноковшовых экскаваторов Экскаватором называется машина, предназначенная для черпания (экскавации) горной массы, перемещения ее на относительно небольшие расстояния и погрузки на транспортные средства или разгрузки в отвал. Рабочий цикл одноковшового экскаватора складывается из четырех последовательных операций: наполнения ковша (черпания), перемещения его к месту разгрузки (транспортирования), разгрузки и перемещения порожнего ковша к месту черпания для воспроизведения нового цикла. Поэтому одноковшовые экскаваторы являются машинами цикличного (прерывного) действия. Одноковшовые экскаваторы по назначению делятся на группы: строительные универсальные, предназначенные для земляных и погрузочно-разгрузочных работ в строительстве; карьерные, вскрышные и шагающие (драглайны), применяемые для открытых горных работ. В основу индексации одноковшовых экскаваторов заложена размерная группа машин, которая определяется вместимостью ковша (карьерные экскаваторы), а также длиной стрелы (драглайны) или радиусом черпания (вскрышные экскаваторы). Обозначение ЭКГ-5А расшифровывается так: Э — экскаватор, К — карьерный, Г — гусеничный, 5 — вместимость ковша в кубических метрах, А — индекс модернизации. Обозначение ЭШ-1(Ю.100 расшифровывается: Э — экскаватор, Ш — шагающий, 100 — вместимость ковша в кубических метрах, 100 — длина стрелы в метрах. Буквы А, И, М, С обозначают модификации экскаваторов; Ус — экскаватор с удлиненным рабочим оборудованием для погрузки в транспорт, расположенный на уровне стояния экскаватора (нижняя погрузка); У — экскаватор с удлиненным рабочим оборудованием для погрузки в транспорт, расположенный выше уровня стояния экскаватора (верхняя погрузка). Основная часть объема вскрышных и добычных работ на карьерах России выполняется с помощью карьерных одноковшовых экскаваторов — ЭКГ (рис. 1). Особенностью этих экскаваторов является жесткая связь ковша 1 с рукоятью 2 и стрелой 3, благодаря чему они могут развивать большие усилия копания. Наряду с высокой механической прочностью рабочего оборудования это позволяет осуществлять выемку любых по свойствам пород — от мягких и плотных до наиболее крепких скальных пород, характеризующихся крупной кусковатостью. Экскаваторы ЭКГ предназначены исключительно для работы с погрузкой породы в средства транспорта.  Рис. 1. Схема экскаватора ЭКГ: 1 – ковш; 2 – рукоять; 3 – стрела; 4 – корпус экскаватора с силовым оборудованием; 5 – ходовая часть Рабочим органом экскаватора является ковш. Ковши по своей конструкции отличаются большим разнообразием. Но все они имеют форму, близкую к кубической, с открытым верхом и открывающимся днищем. Когда ковш оказывается над транспортным средством или над внутренним отвалом, его днище с помощью затворного механизма открывается, и порода под действием собственного веса высыпается из ковша. Режущая кромка ковша оснащена мощными сменными зубьями, которые отливаются из износостойкой стали и армируются наплавкой твердого сплава. Процесс черпания у этих экскаваторов происходит в результате подъема рукояти с ковшом с помощью перекинутых через головной блок подъемных канатов. Стальные канаты используются также для перемещения рукояти, в связи с чем такие экскаваторы называют еще канатными. У экскаваторов других моделей рукоять перемещается с помощью реечного механизма. Такие экскаваторы называют реечными. Напорное усилие создается за счет выдвижения рукояти относительно стрелы. Сама стрела, установленная обычно под углом 45°, при черпании остается неподвижной. Усилие копания уравновешивается устойчивостью экскаватора, которая обеспечивается большой массой машины, составляющей от 197 до 930 т (от 39,5 до 46,5 т на 1 м3 вместимости ковша). Силовое оборудование мощных экскаваторов преимущественно электрическое, на машинах среднего класса и малой мощности применяются также дизель-электрические и дизель-гидравлические и электрогидравлические приводы. В свою очередь, одноковшовые и многоковшовые экскаваторы имеют более узкие классификации, отвечающие конкретной специфике конструкций той или иной группы машин. Экскаваторы типа ЭКГ характеризуются способностью работать в разнообразных условиях, в том числе в особо тяжелых (при большом выходе негабаритных кусков размером до 1,5 м и более). Оборудованы прямой лопатой, что обеспечивает возможность реализации больших сил на зубьях ковша (до 25 % веса экскаватора) при верхнем черпании. Основным недостатком механических лопат является низкий коэффициент полезного действия ввиду больших затрат энергии на подъем груженого ковша и рукояти при черпании. Конструктивные схемы ЭКГ. Конструктивной схемой, в отличие от кинематической, называется схематическое изображение всей машины или ее основных узлов с указанием их действительного взаимного расположения и кинематической связи. Одним из главных признаков различия одноковшовых экскаваторов, определяющих их назначение и область применения, является рабочее оборудование. В зависимости от назначения рабочее оборудование одноковшовых экскаваторов имеет различную конструкцию и кинематику. На универсальных экскаваторах могут применяться до десяти видов сменного рабочего оборудования. Однако экскаваторы, используемые на открытых горных разработках, имеют, как правило, один основной вид специализированного рабочего оборудования. Основным из видов рабочего оборудования одноковшовых экскаваторов, применяемого на открытых работах, является прямая напорная лопата. Известны четыре вида рабочего оборудования прямой напорной лопаты: прямая с выдвижной рукоятью, коленно-рычажная, рычажная типа «Суперфронт» и гидравлическая. Напорная лопата имеет систему принудительной подачи рукояти и ковша в забой, действующую от какого-либо привода. У карьерного экскаватора с объемом ковша 8 м3 (ЭКГ-8) используется прямая напорная лопата с выдвижной рукоятью (рис 2). Она состоит из ковша 1, рукояти 2, удерживаемой седловым подшипником 3 и деталями напорного механизма. Стрела опирается на поворотную платформу с помощью пятового шарнира 4 и поддерживается с помощью подвески 5. Подъемный канат от лебедки О1 проходит через головной блок 6 стрелы и в точке В с подвеской 7 ковша образует подвижное звено.  Рис. 2. Конструктивные схемы прямой напорной лопаты с выдвижной рукоятью В зависимости от системы напорного механизма и конструкции стрелы различают четыре основных типа прямой лопаты: с зубчато-реечным механизмом напора (см. рис. 2, а), расположенным на стреле 8 и передающим усилие на зубчатую рейку 9 рукояти через кремальерную шестерню 10 с осью вращения О2 и через точки контакта ползунов седлового подшипника с рукоятью (точка А); с канатным механизмом напора (см. рис. 2, б) и стрелой, которую шарнир О2 делит на две части - верхнюю 8 и нижнюю 9, поддерживаемую подкосом 10. Напорная лебедка 11 располагается на платформе. Выдвижение и возврат рукояти производятся канатами 12 и 13, которые огибают центральные блоки 14, закрепленные на оси 02 и полублоки 15 и 16, закрепленные на рукояти; с канатным механизмом напора (см. рис. 2, в) и неразрезной стрелой 8. Седловой подшипник 3 и центральные блоки 14 укрепляются на оси О2 в стреле. Выдвижение и возврат рукояти осуществляются лебедкой 11 так же, как и на схеме, показанной на рис. 2, б; с канатным механизмом напора (см. рис. 2, г) и неразрезной двухбалочной стрелой 8. Седловой подшипник 3 установлен в шарнире стойки 9, не связанной со стрелой. Стойка поддерживается подкосом 10. Напорная лебедка 11 расположена в передней части платформы. Выдвижение и возврат рукояти осуществляются так же, как на схеме, показанной на рис. 2, б. Положение рукояти в седловом подшипнике позволяет ей вращаться вокруг оси О2 крепления седлового подшипника под действием усилия в подъемном канате, а также поступательно перемещаться в седловом подшипнике в результате действия напорного механизма и проворачиваться вокруг продольной оси. Таким образом, у трех последних типов напора рукоять имеет три степени подвижности. Рабочие движения ковша во времени определяются сложением векторов перемещений, обеспечиваемых подъемным и напорным механизмами при вращательном движении барабанов лебедок напора и подъема. Разгрузка ковша после поворота платформы к отвалу или на ось транспортного средства осуществляется открытием днища специальным механизмом. Ковш опускается в исходное положение для копания у подошвы уступа под действием веса рукояти и ковша при этом днище ковша захлопывается. Ковш готов к наполнению. Напорные прямые лопаты предназначены для разработки массивов, расположенных, как правило, выше уровня установки машины, но способны осуществлять черпание и ниже уровня установки на незначительную глубину, достаточную только для самозаглубления машины при проходке траншей. СПЕЦИАЛЬНЫЙ РАЗДЕЛ Рабочее оборудование одноковшовых экскаваторов Рабочее оборудование определяет тип экскаватора и его конструктивную схему. Обычно оно включает элементы, которые могут быть заменены на большие, меньшие или на элементы другого типа. Несмотря на многообразие типов рабочего оборудования одноковшовых экскаваторов, все они по способу связи исполнительного органа (ковша с поворотной платформой (стрелой)) подразделяются на две группы: с жесткой и гибкой связями. К первой группе относят прямую и обратную лопаты, ко второй – драглайн. Существующие конструкции рабочего оборудования прямой лопаты с выдвижной рукоятью по конструкции стрелы подразделяют на два типа: • механические лопаты с внешней рукоятью, у которых балки рукояти проходят снаружи стрелы (ЭКГ-5А, ЭКГ-12, ЭКГ-4УС, ЭКГ-20); • механические лопаты с внутренней рукоятью, у которых балки рукояти проходят внутри стрелы (ЭКГ-10, ЭКГ-15 и их модификации). Внешняя рукоять состоит из двух балок, охватывающих стрелу, выполненную в этом случае в виде одной балки. Внутренняя рукоять, как правило, состоит из одной балки, проходящей внутри стрелы. Последняя может быть как двухбалочной, так и однобалочной. Внешняя рукоять обеспечивает хорошую устойчивость ковша в процессе отделения породы от массива и применяется на карьерных лопатах, предназначенных для тяжелых условий эксплуатации. К достоинствам однобалочных рукоятей по сравнению с двухбалочными следует отнести меньшую массу и простоту конструкции, как самих рукоятей, так и их седловых подшипников. Однобалочные рукояти наиболее часто применяют с канатными механизмами напора. Известны конструкции однобалочных рукоятей с реечной системой напора. Конструкции рабочего оборудования прямой лопаты с невыдвижной относительно стрелы рукоятью ковша можно разделить на два вида: • механические с рабочим оборудованием типа «Суперфронт»; • гидравлические: ЭГ-150, ЭГ-350. Конструктивные исполнения составных элементов рабочего оборудования лопаты (стрелы, рукояти, ковши, подвески ковша и т. д.) разнообразны. Основным элементом оборудования, определяющим схему работы и характер рабочего процесса, является ковш. Конструкции ковшей, применяемых на лопатах, отличаются большим разнообразием и зависят от назначения ковша, способов его изготовления и опорожнения. Ковши прямых лопат по виду соединения с рукоятью можно разделить на две группы: с шарнирными и с жесткими соединениями. Ковши первой группы применяют на большинстве карьерных экскаваторов. В последнем случае концевая отливка рукояти является задней стенкой ковша. По назначению ковши подразделяют на тяжелые, средние и легкие соответственно для разработки тяжелых, средних и легких пород, а также для выемки и погрузки угля. Типы и ряды вместимости ковшей прямых лопат от 4 м3 и более регламентированы ОСТ 24.072.06-80 и установлены: КОПЛ – для особо легкой породы (плотность γ до 1,6 т/м3); КПЛ – для легкой породы (γ от 1,6 до 2 т/м3); КПС – для средней породы (γ от 2 до 2,5 т/м3); КПТ – для тяжелой породы (γ до 4 т/м3). Назначение ковша определяет собой и технологию его изготовления. Для работ в тяжелых условиях (погрузка руды, скальных пород и др.) применяют преимущественно литые ковши, в легких породах – сварные ковши; наиболее широко распространены комбинированные ковши – сварно-литые.  Рис. 3. Сварно-литой ковш (а) и днище ковша (б) Ковш сварно-литой вместимостью 8-10 м3 Ижорского завода (рис. 3, а) состоит из корпуса 1, днища 2, траверсы 3, пяти зубьев 4 и механизма торможения днища. Корпус ковша сваривают встык из четырех отливок. Передняя стенка, подверженная наибольшему износу, выполнена из высокомарганцовистой стали 110Г13Л. Заднюю стенку, цельнолитую из низкоуглеродистой стали, сваривают встык с двумя боковыми стенками. Для увеличения прочности и жесткости силовые пояса образуют коробчатую конструкцию. На задней стенке имеются проушины 6 и 7 для присоединения ковша к рукояти, подвешивания днища и крепления траверсы ковша. Днище 2 (рис. 3, б) с направляющими 1 засова 3 и кронштейны 4 также отлиты из стали 110Г13Л. В кронштейнах крепятся балки 5 для поддержки днища. Засов открывается с помощью рычага 6 и цепи 7. Величина выдвижения засова регулируется шайбами 8, надетыми на палец 9. Вдоль продольной оси плита снабжена приливом с отверстием квадратного сучения для засова, фиксирующего днище в закрытом положении. Выдергивание засова из отверстия пяты производят посредством пластинчатого рычага, установленного в пазу засова с возможностью поворота относительно оси пальцев, смонтированных от осевого смещения врезными полухомутами, скрепленными между собой. От провисания под действием собственного веса рычаг ограничен стенками паза в одном из ребер плиты. Поворот рычага в процессе выдергивания засова осуществляется круглозвенной цепью, запасованной в скобу, шарнирно посредством оси соединенной с рычагом. Второй конец цепи запасован в пазы захвата рычажной системы открывания днища ковша, смонтированной в расточках кронштейнов рукояти ковша. После выдергивания засова днище открывается под действием собственной силы тяжести и силы тяжести грунта, заполняющего ковш. Коромысло ковша представляет собой отливку арочной формы из высокомарганцовистой стали. Поперечное сечение коромысла – двутавр, устойчивость стенок которого обеспечивается радиальными ребрами. Концы арки коромысла выполнены в виде четырех проушин, сопрягающихся с проушинами ковша. В верхней части имеются еще две проушины, сопрягающиеся с проушинами блоковой подвески. Отверстия в проушинах для установки осей механически обработаны. По способу опорожнения различают ковши со свободно падающим маятниковым (створчатым) днищем, челюстные и разгружающиеся опрокидыванием. Наибольшее распространение у прямых лопат имеет первая конструкция вследствие меньших затрат времени на разгрузку. Вторую применяют при необходимости обеспечить выгрузку при меньшей высоте расположения ковша над транспортным сосудом и на прямых гидравлических лопатах. У ковшей современных механических лопат задняя стенка по высоте, как правило, значительно меньше передней. С лицевой стороны передняя стенка ковша в целях лучшего захвата и более эффективного его заполнения имеет либо плоскую, либо цилиндрическую форму с большим радиусом кривизны. На ковшах, предназначенных для работ в скальных породах, переднюю стенку выполняют более закругленной. Верхняя часть стенки, образующая кромку ковша, снабжается литым козырьком из высокомарганцовистой стали, повышающим прочность и долговечность стенки. При опускании рукояти с ковшом днище автоматически захлопывается под действием собственной силы тяжести. Механизм торможения днища позволяет уменьшить размах колебаний днища при открывании и ослабить его удары о ковш. Механизм торможения состоит из рычагов, закрепленных на днище и задней стенке ковша, и пружины. При затяжке пружины головки рычагов, соединенных шарнирно, прижимаются друг к другу и между ними возникает тормозной момент, величину которого можно регулировать. Зубья ковша прямой лопаты сменные. Для экскаваторов средней и большой мощности их отливают из высокомарганцовистой стали 110Г13Л и наплавляют твердым сплавом. Зубья или их сменные наконечники преимущественно делают симметричными относительно продольной оси. Для дальнейшей работы после затупления зуб или наконечники снимают и поворачивают на 180°. Зуб считается непригодным, если угол его заострения превышает 60°.  Рис. 4. Конструкции крепления: а – сменных зубьев; б – сменных наконечников Зуб 1 (рис. 4, а) к режущей кромке ковша 2 может крепиться с помощью клина, состоящего из фасонного зажима 3, прокладки 4 и клина 5, забиваемого в паз зуба и загибаемого для предохранения от выскакивания. Наиболее рациональным по расходу металла является двухсекционный зуб (рис. 4, б) со сменным наконечником, состоящий из основания 1, надеваемого на режущую кромку ковша, и сменной коронки 2. Удерживает коронку палец 3, застопоренный сухарем 4 и поддерживаемый резиновой подушкой 5. Применяют различные виды наконечников (коронок): общего назначения для пород, склонных к разрушению резанием; скальные – для черпания хорошо взорванных скальных пород; клиновые – для проникновения в плохо взорванные скальные массивы. Подвеска ковша осуществляется либо с помощью литого коромысла, проушины которого крепятся в его боковых стенках, либо с помощью блоков, обоймы которых укреплены непосредственно в боковых стенках ковша. Подвеска ковша, укрепленного на двухбалочной рукояти (ЭКГ- 5А; ЭКГ-12 и ЭКГ-20), воспринимающей через седловые подшипники крутящий момент от внецентренного приложенного усилия к ковшу, осуществляется через коромысло. В этом случае допускается установка одного центрально расположенного на коромысле ковша уравнительного блока. При внутренней рукояти, разгруженной от кручения, более эффективна подвеска ковша с креплением двух блоков к углам коромысла или непосредственно к боковым стенкам ковша. При такой схеме одна из ветвей подвески воспринимает момент от внецентренно приложенного усилия на зубьях ковша. В целом рабочее оборудование типа «прямая лопата» отличается повышенной прочностью и надежностью; обеспечивает высокую производительность выемочно-погрузочных работ при разработке полускальных и скальных пород (при их предварительном рыхлении). Поскольку схема оборудования предусматривает работу при верхнем черпании горной массы, то наибольшая эффективность применения прямой лопаты достигается при разработке крупных месторождений полезных ископаемых с высотой рабочих уступов до 30 м и более. Определение основных параметров экскаватора. Основные параметры экскаваторов задаются при проектировании машин. Основными параметрами экскаваторов являются: масса экскаватора, рабочего органа и оборудования, поворотной платформы и других составных частей; линейные размеры рабочего органа, элементов рабочего оборудования и других элементов; силовые и скоростные параметры, установленные мощности двигателей и другие параметры. Для технико-экономической оценки используют показатели или коэффициенты качества. Наиболее просты показатели относительной массы mэ/E, представляющие собой отношение массы конструкции экскаватора к вместимости его ковша; показатели относительной мощности N/E, представляющие отношение мощности привода к вместимости ковша. Эти показатели, казалось бы, не учитывают прежде всего длины стрел сравниваемых экскаваторов и тем самым величину работы по перемещению породы, которую каждый из них в состоянии совершить. Однако масса экскаватора пропорциональна длине стрелы Lc и вместимости ковша Е, что позволяет принять показатели относительной массы и энерговооруженности с известной степенью приближения в качестве объективного критерия характеризующего технический уровень машины. Многие линейные, массовые, энергетические и скоростные параметры, а также время рабочего цикла с достаточной для инженерных расчетов точностью могут быть определены в зависимости от вместительности ковша Е, м3, длины стрелы Lс, м, высоты черпания и выбранного типа рабочего оборудования по эмпирическим зависимостям. Линейные размеры (в метрах) ковшей механических лопат – ширина В, длина L и высота h, а также их масса m (т) приближенно могут быть определены в функции их вместимости Е (м3) по следующим зависимостям: для механических лопат  ; ; ; ; ; ; , ,где Kк – коэффициент тары ковша с подвеской (1-1,4 для легких; 1,3-1,9 для средних и 1,6-2,4 для тяжелых пород), т/м3. Тогда для средних пород Kк=1,5  ; ; ; ; ; ; . .Масса породы в ковше mп (т) определяется по формуле  , ,для которой значения  и Кр приведены в таблице 1 (см приложения). и Кр приведены в таблице 1 (см приложения). Для породы II категории будет  =2, Кр=1,25 масса породы составит =2, Кр=1,25 масса породы составит . .Масса стрелы с блоками mс (т) механической лопаты, а также масса напорного механизма карьерной механической лопаты mн (т) могут быть определены в функции массы экскаватора mэ (т) по зависимости вида  , ,где Km – коэффициент массы (см. приложение, таблица 2), mэ – масса экскаватора. Масса одноковшового экскаватора mэ (т) в первом приближении может быть определена и по зависимости вида  , ,где Кэ – коэффициент металлоемкости, т/м3. Для карьерных лопат (Е = 2-20 м3) Кэ = 38-55 т/м3, для вскрышных лопат (Е = 6,5-100 м3) Кэ = 55-110 т/м3.  . .Тогда масса стрелы с блоками будет  . .По величине массы одноковшового экскаватора и коэффициенту пропорциональности Кi (см. приложение, таблица 3) приближенно могут быть определены линейные размеры Li (м) конструктивных элементов, перечисленных в таблице по эмпирическому выражению  . .Ширина платформы, м:  . .Высота кузова, м:  . .Радиус задней стенки кузова, м:  . .Длина стрелы, м:  . .Высота пяты стрелы, м:  . .Радиус пяты стрелы, м:  . .Длина рукояти, м:  . .Высота черпания максимальная, м:  . .Высота разгрузки максимальная, м:  . .Высота напорного вала, м:  . .Радиус черпания максимальный, м:  . .Радиус разгрузки максимальный, м:  . .Мощность сетевого двигателя, кВт, карьерных экскаваторов определяют по зависимости  . . . .ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ Механизм поворота Рабочие механизмы экскаватора предназначены для передачи механической энергии от двигателей к рабочему органу экскаватора (ковшу, ротору и прочим). К рабочим механизмам карьерных экскаваторов относят механизмы подъема и напора (одно или двухбарабанные механизмы), а также механизм поворота платформы. Механизм поворота служит для вращения платформы экскаватора вокруг центральной цапфы с целью осуществления рабочего движения или поворота на выгрузку. Современные карьерные экскаваторы имеют механизм поворота с индивидуальным приводом, состоящий из двух и более самостоятельных механизмов-агрегатов. Их ведущие шестерни работают на один зубчатый венец, установленный на нижней раме ходовой тележки. Каждый привод состоит из электродвигателя с вентилятором, редуктора, ведущего вала и тормоза. Зубья вал-шестерни закрыты кожухом, который крепится к гильзе поворотной платформы. В отличие от других механизмов экскаваторов механизм поворота имеет следующую особенность: его элементы одновременно сопрягаются с поворотной платформой и опорной рамой машины, которые между собой (при больших размерах и массах) не имеют достаточной фиксации (радиальной и осевой), что вызывает необходимость в увеличении модуля открытой зубчатой передачи. На рис. 5 изображена конструкция механизма поворота карьерного экскаватора ЭКГ-8И. Вращение якоря вертикального фланцевого электродвигателя 1 передается, как правило, через две зубчатые пары на вертикальный поворотный вал 2. Нижняя шестерня 3 входит в зацепление с зубчатым венцом 4, закрепленным на нижней раме экскаватора. Фланцевый двигатель устанавливается на крышке редуктора, а тормоз 5 — на втором конце вала двигателя. Торможение механизма поворота производится противотоком. Для аварийного и стояночного торможения на верхних концах валов электродвигателей установлены электромагнитные дисковые тормоза. Вторая зубчатая пара редуктора может быть планетарной. Смазка зубчатых передач редуктора принудительная от индивидуальной насосной установки. Частота вращения поворотной платформы одноковшовых экскаваторов не превышает 0,05 с-1 у малых моделей и 0,02 с-1 у мощных. На карьерных механических лопатах электродвигатели привода применяются с номинальной частотой вращения 13,3-16,7 с-1, поэтому редуктор вместе с последней открытой парой имеет передаточное отношение порядка 400-700.  Рис. 5. Механизм поворота экскаватора ЭКГ-8И: 1 – электродвигатель; 2 – вал; 3 – нижняя шестерня; 4 – зубчатый венец; 5 – тормоз При выборе конструктивных схем механизмов одноковшовых экскаваторов следует исходить из требования рациональной компоновки механизмов на платформе, что обеспечивает, с одной стороны, уменьшение габаритных размеров экскаватора и, соответственно, размеров рабочих площадок в забоях, а с другой — уравновешенность платформы и в целом устойчивость экскаватора. При выборе места расположения механизма на поворотной платформе экскаватора определяющим является необходимость: осуществления наиболее простой кинематической связи с исполнительным органом (ковшом, венцом и др.); обеспечения минимальной протяженности гидро-, пневмо- и электрокоммуникаций; легкого доступа для обслуживания и ремонта, а также размещения наиболее тяжелых агрегатов в задней части платформы, чем достигаются уменьшение величины противовеса (балласта) и снижение общей массы экскаватора. Расположение главных механизмов на поворотной платформе у карьерных механических лопат характеризуется смещением мотор-генераторного преобразовательного агрегата, как наиболее тяжелого, в хвостовую часть платформы, а подъемных лебедок с приводом — в среднюю. Механизмы поворота, будучи всегда кинематически связанными с поворотным венцом, располагают как в передней части относительно оси вращения (ЭКГ-5А, ЭКГ-10), так и в средней и задней ее частях (ЭКГ-12,5 и ЭКГ-20). Лебедка напорного механизма у современных карьерных экскаваторов с канатно-полиспастной системой выдвижения рукояти обычно находится в передней части поворотной платформы. Механизм поворота платформы экскаватора, включая закрепленный на опорной раме зубчатый венец, взаимодействует с приводными валами и шестернями, размещенными на поворотной платформе, свободно вращающимися подпружиненными зубчатыми дисками, имеющих профиль нарезки, аналогичный профилю валов и шестерни, причем диски размещены с двух сторон на поворотной платформе. При работе машины в случае поломки и залипания зуба вал-шестерни в смазке впадины зубчатого венца, свободно вращающиеся зубчатые диски, набегая на залипший зуб, отклоняются и через штоки воздействуют на выключатели, обесточивающие механизм поворота платформы, после чего осуществляют извлечение залипшего зуба. Такое устройство позволяет полностью предотвратить аварию, вызванную поломкой вал-шестерни для машин, имеющих механизм поворота с одной вал- шестерней. Однако на сверхмощных экскаваторах и других машинах, у которых механизм поворота имеет большее число приводных вал-шестерен, применение такого устройства не дает положительного результата вследствие того, что угловое расстояние между вал-шестернями невелико по сравнению с углом, при котором происходит остановка поворотной платформы. В этом случае защита зубчатого венца и стрелы из-за воздействия на нее инерционных нагрузок не обеспечивается. Наиболее близким по технической сущности к предлагаемому является механизм поворота платформы экскаватора, включающий закрепленный на опорной раме зубчатый венец, взаимодействующий с приводными вал-шестернями, установленными на поворотной платформе, и средства для отвода поломанных зубьев из зоны закрепления зубчатого венца с вал-шестернями в случае их поломки. Недостатком известного механизма является то, что в случае залипания поломанного зуба в смазке зубчатого венца, средство для отвода зубьев не обеспечит отвод поломанного зуба, так как двусторонний клинообразный рабочий орган этого средства расположен ниже уровня зубчатого венца и воздействия на поломанный залипший зуб оказать не может. Это приводит к резкой остановке платформы, поломке стрелы и зубчатого венца экскаватора. Цель изобретения в повышение надежности работы механизма поворота путем удаления поломанных зубьев шестерен в зубчатом венце при их залипании в смазке. Поставленная цель достигается тем, что в механизме поворота платформы экскаватора, включающем закрепленный на опорной раме зубчатый венец, взаимодействующий с приводными вал-шестернями, установленными на поворотной платформе, и средства для отвода поломанных зубьев из зоны зацепления зубчатого венца с вал-шестернями в случае их поломки, средства для отвода поломанных зубьев выполнены в виде расположенных с противоположных сторон вал-шестерен электромагнитов, закрепленных на поворотной платформе радиально по отношению к зубчатому венцу.  Рис. 6. Схема механизма поворота На рис. 6 показан механизм поворота экскаватора; на рис. 7 тот же, вид в плане; на рис. 8 показано сечение А - А на рис. 7.  Рис. 7. Расположение механизмов поворота  Рис. 8. Сечение механизма Механизм включает редукторы l с вал-шестернями 2, закрепленными на поворотной платформе 3 и находящимися в постоянном зацеплении с зубчатым венцом 4, неподвижно закрепленным на опорной раме 5. Редукторы 1 соединены с приводными двигателями 6 посредством муфт 7. С двух сторон каждой вал-шестерни 2 установлены электромагниты 8, закрепленные на поворотной платформе 3 так, что создаваемые ими магнитные поля направлены радиально от зубчатого венца 4. Механизм поворота платформы экскаватора работает следующим образом. В процессе поворота экскаватора обкатываются вал-шестерни 2 вокруг зубчатого венца 4. Напряжение на электромагнитах 3 создает магнитный поток, направленный радиально от зубчатого венца 4. Если в процессе работы экскаватора произошла поломка зуба вал-шестерни 2 и залипание его во впадине зубчатого венца 4, то электромагниты 8, вращаясь вместе с поворотной платформой 3 вокруг зубчатого венца 4, проходят место впадины с залипшим зубом, притягивают зуб, извлекают и отводят его из зоны зацепления. Таким образом, освобождается впадина зубчатого венца 4 от залипшего зуба для беспрепятственного вхождения в эту впадину зубьев вал-шестерни 2, следующей за электромагнитом 8. Такое выполнение механизма поворота позволяет повысить производительность экскаватора путем исключения его простоев по причине аварий, связанных с поломкой зубчатого венца при расклинивании зубчатого венца поломанным и залипшим в его впадине зубом вал-шестерни и резкой остановке платформы. Сокращение времени ремонта экскаватора и исключение поломок других его узлов обеспечивает экономический эффект в размере около 80 тыс. руб. на один экскаватор. Расчет механизма поворота Мощность электродвигателей механизма поворота одноковшовых экскаваторов зависит от ряда факторов, главными из которых являются допустимые угловые ускорения и частота вращения платформы, угол поворота платформы и момент инерции вращающихся частей экскаватора. При поворотах платформы в пределах 90° время разгона и торможения может составлять 90-95 % времени поворота и тогда лишь 5-10 % времени двигатели работают с установившейся скоростью. При углах, меньших 90°, установившееся движение может вообще отсутствовать. Поэтому большое влияние на величину мощности двигателей оказывает допустимое угловое ускорение платформы, по которому производятся расчеты конструкции на прочность и раскачивание рабочего органа экскаватора (например, на карьерных экскаваторах и драглайнах угловое ускорение ограничивается величиной 0,15-0,2 рад/с2). Расчетная частота вращения платформы также устанавливается по допустимой величине углового ускорения. Средневзвешенная мощность Nв(св) (кВт) двигателя поворотного механизма определяется выражением  , ,где  и и  – моменты инерции поворотной платформы соответственно с груженым и порожним ковшом; wз – заданная угловая скорость (частота nз) вращения поворотной платформы (см. прил., табл. 5); – моменты инерции поворотной платформы соответственно с груженым и порожним ковшом; wз – заданная угловая скорость (частота nз) вращения поворотной платформы (см. прил., табл. 5);  в – кпд передачи поворотного механизма; tp, tз – время поворота платформы соответственно на разгрузку и с порожним ковшом к забою. в – кпд передачи поворотного механизма; tp, tз – время поворота платформы соответственно на разгрузку и с порожним ковшом к забою. С учетом того, что время tp приблизительно равно времени tз, при Кяк = l,15 и  в = 0,8 средневзвешенная мощность двигателя (двигателей) поворота карьерных механических лопат и драглайнов может быть определена из выражения в = 0,8 средневзвешенная мощность двигателя (двигателей) поворота карьерных механических лопат и драглайнов может быть определена из выражения . .Суммарный момент инерции одноковшового экскаватора J (кг · м2) относительно оси его вращения определится, как  , ,где Jп, Jс, Jкп, Jн,Jр – моменты инерции соответственно поворотной платформы, стрелы, ковша с породой (или порожнего ковша), механизма напора и рукояти относительно оси вращения платформы. Момент инерции поворотной платформы со сторонами, равными длине Lд, ширине Lш и высоте кузова Lв платформы, относительно вертикальной оси вращения экскаватора  , ,где Jo – момент инерции поворотной платформы относительно вертикальной оси, проходящей через центр массы параллелепипеда, кг • м2; mп - масса платформы, кг;  , ,где Кп – коэффициент (0,48-0,51 для карьерных механических лопат; 0,43-0,45 для вскрышных лопат и 0,7-0,8 для драглайнов); mэ – масса экскаватора, кг; rп – расстояние между осью вращения экскаватора и осью, проходящей через центр массы платформы (как параллелепипеда)  , ,где rп.с – радиус пяты стрелы, м. Момент инерции стрелы относительно оси вращения экскаватора с достаточной точностью может быть определен по формуле  , ,где mс – масса стрелы, кг; rс – расстояние от оси вращения платформы до середины стрелы, м. Момент инерции ковша с породой  , ,где mк+п – масса ковша с породой, кг; rв – максимальный радиус разгрузки, м. Момент инерции напорного механизма  , ,где mн – масса напорного механизма, кг; rн – расстояние от оси вращения экскаватора до центра тяжести механизма напора, м. Момент инерции рукояти  , ,где mр – масса рукояти, кг; rр – расстояние от центра тяжести рукояти до оси вращения экскаватора, м. Произведем расчет поворотного механизма ЭКГ-8. Масса платформы с механизмами:  . .Длина платформы будет равна длинам радиусов задней стенки и пяты стрелы:   . .Расстояние между осью вращения экскаватора и осью, проходящей через центр массы платформы:  . .Момент инерции поворотной платформы относительно оси ее вращения:   . .Для определения момента инерции определим расстояние от оси вращения платформы до середины стрелы, rс.  . .Момент инерции стрелы с блоками относительно оси вращения экскаватора:   . .Момент инерции ковша с породой и без породы относительно оси вращения платформы     . .Момент инерции напорного механизма относительно оси вращения платформы    . .Момент инерции рукояти относительно оси вращения платформы    . .Суммарные моменты инерции вращающихся частей экскаватора при повороте с груженым и порожним ковшом   Средневзвешенная мощность двигателей поворотного механизма при вращении платформы с груженым ковшом   . .При четырех двигателях в поворотном механизме мощность каждого двигателя составит  . .ЭКОНОМИЧЕСКИЙ РАЗДЕЛ |