Введение Технический прогресс в строительной отрасли

Скачать 1.59 Mb. Скачать 1.59 Mb.

|

|

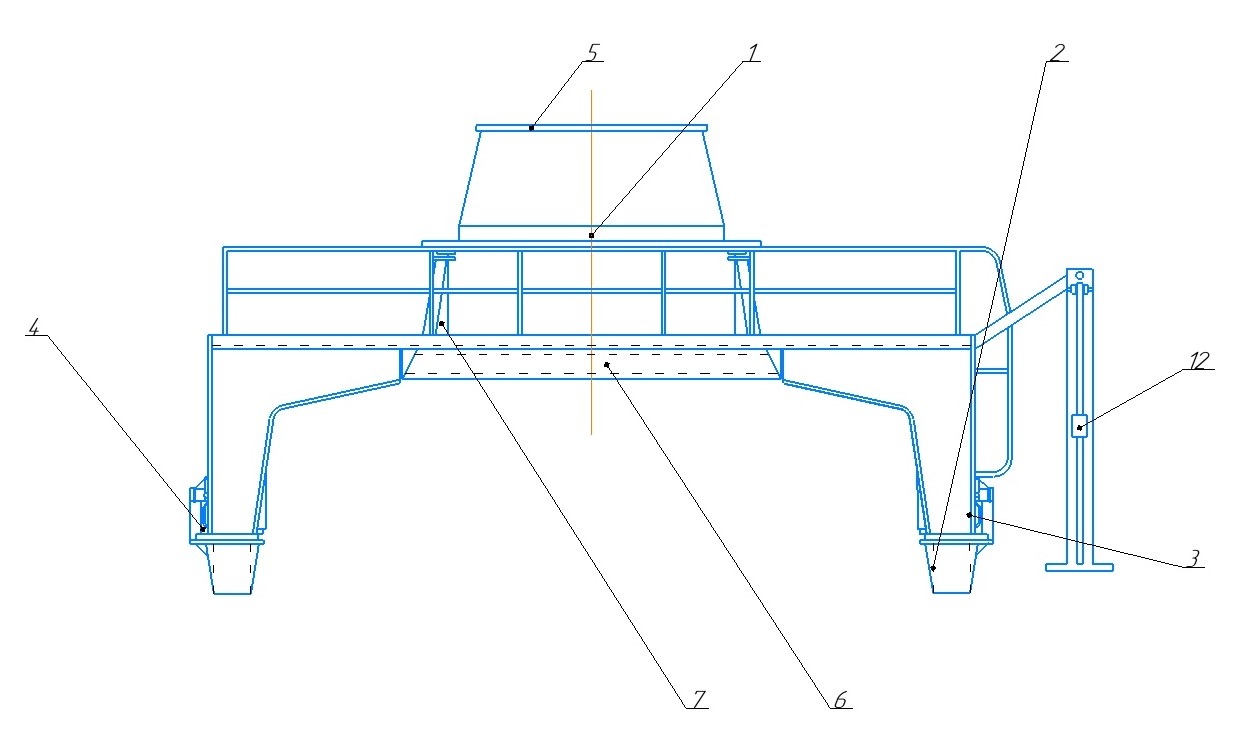

3.3 Правила эксплуатации основного оборудования линии Элеватор Все элеваторные сооружения должны соответствовать утвержденным проектам и отвечать требованиям технических условий и норм. Запрещается перестройка существующих элеваторных сооружений без разрешения вышестоящих органов и без согласования с проектной организацией. Запрещается переделка строительных конструкций, пробивка в них отверстий, изменение расположения оборудования, складирование на междуэтажных перекрытиях строительных материалов и других грузов, не предусмотренных проектом, без согласования с проектной организацией. Для предупреждения преждевременного износа элеваторных сооружений необходимо: а) использовать их только по прямому назначению; б) вести за ними текущее наблюдение и производить периодические осмотры, обследования их строительных конструкций в соответствии с Руководством по наблюдению и оценке состояния элеваторных сооружений (далее в тексте обозначается одним словом: Руководство); в) постоянно осуществлять текущий уход и своевременно выполнять планово-предупредительные ремонты, как текущие, так и капитальные, в соответствии с Инструкцией по организации и проведению ремонта технической базы хлебоприемных и зерноперерабатывающих предприятий (М., ЦНИИТЭИ Минзага СССР, 1971), в том числе послеосадочный ремонт после наступления стабилизации осадок, но не позже чем через 1 год эксплуатации элеваторного сооружения. К текущему уходу за элеваторными сооружениями относятся: а) своевременная их подготовка к работе предприятия; б) приведение в порядок после работы; в) обслуживание во время работы; г) обеспечение сохранности и поддержание их в нормальном состоянии во время перерывов в работе. Текущий уход осуществляется путем следующих мероприятий: а) повседневная уборка помещений с удалением пыли, мусора, загрязнений, случайных просыпей, посторонних предметов; б) периодическое проведение генеральной уборки и своевременное осуществление всех необходимых мероприятий по дезинсекции, дезинфекции и дератизации; в) своевременный пуск, регулирование и остановка действия вентиляции, аспирации, отопления, освещения, водоснабжения и канализации для создания нормальных санитарно-гигиенических условий; г) своевременное устранение всех факторов, которые могут привести к уменьшению устойчивости и прочности конструкций и к нарушению условий техники безопасности; д) проверка наличия в установленных местах и исправного действия средств пожарно-сторожевой охраны. На предприятии должна храниться техдокументация по элеваторным сооружениям в соответствии с требованиями Руководства (п.2.23), а также технические паспорта и технические журналы по эксплуатации (пп.2.17-2.22 Руководства). Предприятие обязано обеспечить создание геодезической сети на своей территории и наблюдение за осадками и кренами рабочих зданий, силосных корпусов элеваторов и складов сырья силосного типа в соответствии с указаниями гл.4 Руководства. Величины нормативных осадок и кренов даны в приложении 1 к Правилам взамен приложения 13 к Руководству в связи с изменением нормативных осадок рабочих зданий. Особое внимание следует обратить на необходимость измерения осадок существующих сооружений при возведении рядом с ними новых сооружений, например, силосных корпусов расширения. Предприятие обязано строго соблюдать правила первичной загрузки-разгрузки силосных частей сблокированных рабочих зданий, силосных корпусов и корпусов сырья силосного типа. Правила проведения первичной загрузки-разгрузки в соответствии со схемой корпуса (очередность, скорость) указываются в каждом проекте. Наиболее общие из них: загрузка осуществляется поярусно в несколько очередей. Каждый ярус имеет высоту в одну треть высоты емкости, но не более 10 м; до заполнения каждого яруса не разрешается заполнять отдельные силосы на большую высоту; последовательность загрузки отдельных силосов в каждом ярусе должна обеспечивать соблюдение равномерной загрузки в продольном и поперечном направлении; весь процесс первичной загрузки должен проводиться в сроки, указанные в проекте (в среднем 1 месяц), с одинаковой продолжительностью загрузки каждого яруса; по окончании загрузки в течение одного месяца дается выдержка, после чего производится первичная разгрузка корпуса в порядке, обратном первичной загрузке; при строительстве на гравийных крупных песках или на крупнообмолочных грунтах срок первичной загрузки с разрешения проектного института может быть сокращен, а при строительстве на сильносжимаемых грунтах первичная загрузка должна вестись по особой инструкции, прилагаемой к проекту; при обнаружении во время первичной загрузки кренов более 0,0015 и осадок, превышающих нормативные, загрузка должна быть прекращена до решения проектной организации. При обнаружении пористости, раковин в бетоне конструкций стен, балок, колонн и др., отслоения в них защитного слоя следует пустоты заделать, защитный слой расчистить и восстановить для предупреждения протекания воды, коррозии арматуры. Стальные конструкции во всех частях зданий и сооружений, в том число болты (шпильки), соединительные и закладные детали, должны быть защищены от коррозии. В случае обнаружения коррозии они должны быть очищены от ржавчины и покрыты антикоррозийными составами (металлизация, масляная краска, кузбаслак и др.). Закрывать доступ к деталям, подвергшимся коррозии, например, заштукатуривать их до очистки и покраски категорически запрещается. Оштукатуривание железобетонных конструкции недопустимо без специального разрешения проектной организации, так как оно может скрыть опасные дефекты и деформации и затруднить проведение обследования конструкций. Предприятие обязано в течение года со дня приема объекта в эксплуатацию госкомиссией предъявить подрядной организации рекламации на обнаруженный в процессе эксплуатации брак. Оценка состояния строительных конструкций элеваторных сооружений в процессе их эксплуатации должна проводиться в соответствии с разделом 5 Руководства. Шаровая мельница Основными направлениями, обеспечивающими безопасность проведения процесса помола в шаровой мельнице компонентов для производства керамических изделий, улучшающими и облегчающими условия труда работников, является полная автоматизация технологического процесса. Участие человека сводится к наладке, наблюдению и управлению за ходом процесса. Такие трудоемкие операции, как загрузка и выгрузка компонентов полностью механизированы. Барабаны шаровых мельниц со стороны проходов должны быть ограждены сетчатыми ограждениями, выполненными из отдельных секций. Высота ограждений для мельницы должна быть не менее 1,8 м. Барабаны мельниц ограждены полностью со всех сторон. Расстояние от пола помещения до нижней части ограждений должно быть не более 0,2 м. Дверцы в ограждениях сблокированы с приводами мельницы так, чтобы при их открывании приводы автоматически отключались. Днища барабанов мельниц со стороны цапфовых подшипников ограждены сплошными металлическими ограждениями. Радиус ограждения должен превышать радиус барабана мельницы не менее чем на 100 мм. Движущие части мельницы, ременные передачи, муфты, валы снабжены защитными съёмными кожухами и ограждениями. Для открывания крышки загрузочного люка и загрузки мелющих тел и материалов в мельницу должна быть оборудована площадка, ограждённая поручнями, и установлена к ней стационарная лестница шириной 0.8 м с перилами высотой 1 м, имеющей шаг ступеней 0,25 м и ширину ступеней 0,15 м. Уклон лестниц 45° [9]. Крышка загрузочного люка должна иметь уплотнение. Открывать крышку загрузочного люка разрешается при отсутствии избыточного давления в барабане мельницы. Для ликвидации возможного избыточного давления в барабане мельницы необходимо: барабан установить так, чтобы отверстие для выравнивания возможного избыточного давления с атмосферным находилось в верхнем положении; открыть и прочистить отверстие от размалываемого материала и выровнять возможное избыточное давление в барабане с атмосферным; закрыть отверстие. Шаровая мельница имеет автоматическое регулирование процесса помола, автоматику безопасности, предназначенную для прекращения работы, в случае возникновения причин, которые могут вызвать травму работающих (произвольное вращение мельницы). Пpедусмотpена комплексная автоматизация технологических процессов с выносом на щит всех контролируемых параметров, характеризующих безопасную работу оборудования. Эксплуатация мельниц запрещается при: неисправной блокировке ограждений; снятых или незакрепленных ограждениях; неисправных тормозных устройствах; выделении через не плотности крышек люков и болтовые отверстия размалываемого материала; наличии трещин на днищах. Перед открыванием загрузочного люка мельница должна быть установлена таким образом, чтобы люк был в верхнем положении. Доставка материалов и мелющих тел для загрузки в мельницу должна производиться в кюбелях. Запрещается: применять сжатый воздух для ускорения слива шликера из барабанов шаровых мельниц; находиться на барабане во время открывания загрузочного люка. Работы, выполняемые внутри барабанов мельниц, должны производиться по наряду-допуску. Выполнение работ внутри барабанов мельниц без наряда-допуска запрещается. Перед началом работ, выполняемых внутри барабана мельницы, необходимо: освободить его от размалываемого материала и мелющих тел; проверить надежность действия тормозного устройства и затормозить барабан; отключить привод; вывесить на пусковом устройстве привода запрещающий знак безопасности 1.5 по ГОСТ 12.4.026—76 с изм. с поясняющей надписью: «Не включать—работают люди!». Ответственный руководитель и производитель работ обязаны лично проверить выполнение указанных мер безопасности и обеспечить работающих необходимыми для ведения работ средствами механизации, приспособлениями, инструментами, лестницей, средствами индивидуальной защиты (спецодеждой, очками, рукавицами). Ленточный конвейер Ленточные конвейеры при правильной эксплуатации представляют собой надежный вид транспорта и выходят из строя только при использовании их не по назначению или при нарушении правил эксплуатации. Ленточный конвейер до начала эксплуатации должен быть тщательно осмотрен и опробован на холостом ходу. В процессе осмотра, пробного запуска и на протяжении всей работы машины необходимо тщательно следить за степенью натяжения ленты. Ленту нельзя чрезмерно натягивать, так как это увеличивает расход мощности, ослабляет стык и делает ленту очень чувствительной к неточной установке роликовых опор. Слабое натяжение также недопустимо, так как увеличивает ее провес, приводит к рассыпанию транспортируемого груза и затрудняет регулирование. Натяжение ленты можно при некотором опыте проверить по величине прогиба от нажима на нее рукой и по величине провеса груженой ленты между роликами. Повышенное провисание ленты между роликовыми опорами является следствием увеличенного шага этих опор, недостаточного натяжения ленты или повышения нагрузки на ленту. Для нормального натяжения конвейерной ленты необходимо подтянуть натяжное устройство, а также проверить шаг роликов. При проверке конвейера необходимо проследить за тем, чтобы лента перемещалась прямо, без смещения в сторону и без пробуксовки. Во избежание пробуксовки ленты и порчи ее внутренней поверхности барабан надо очищать от налипающих частиц транспортируемого материала. Следует также периодически очищать от налипающих частиц ролики и междуленточные перекрытия. Плохая очистка роликов и ленты может быть причиной простоев и аварий машины. Если лента неправильно набегает на барабан, то необходимо ослабить гайки крепления двух-трех роликовых опор у приводного барабана со стороны набегания ленты и ударом молотка подать вперед края этих роликов. При подаче одного края роликовой опоры вперед второй край подается назад. В том случае, если обнаружен перекос ленты в средней части конвейера, то ленту регулируют на участке у начала схода ленты; для этого надо повернуть несколько роликовых опор в сторону движения со стороны ее натяжения. Если же лента неправильно набегает на натяжной барабан, то ее регулируют двумя-тремя нижними роликовыми опорами, расположенными непосредственно у натяжного барабана. Перед эксплуатацией следует убедиться в том, что натяжной барабан, несущие и поддерживающие ролики легко вращаются. Для нормальной эксплуатации конвейера материал необходимо подавать равномерно и в количестве, соответствующем производительности машины. Материал на ленте должен располагаться ровным слоем, ленту следует загружать равномерно, но без перегрузки, в результате которой материал ссыпается с краев. В зимних условиях для улучшения сцепления ленты с ведущим барабаном на него целесообразно наклеивать кусок конвейерной ленты. При температуре ниже 30о барабан может не иметь необходимого сцепления с конвейерной лентой. В этом случае можно повысить сцепление, подбрасывая на вращающийся барабан мелко раздробленный битум. Будучи достаточно твердым при низкой температуре, битум играет роль фрикционного материала. Однако его твердость не настолько велика, чтобы повредить ленту. При подаче влажных теплых материалов в зимних условиях конвейерная лента может обледенеть, и материал скатывается с нее даже при небольшом наклоне конвейера. Надежным средством борьбы с обледенением является обрызгивание ее раствором хлористого кальция. После окончания работы конвейера электродвигатель следует выключить; перед этим надо убедиться, что весь материал сошел с ленты; затем электродвигатель и все подшипники осматривают. Ленту после окончания работы закрывают брезентовым чехлом с тем, чтобы предохранить ее от вредного влияния дождя, солнца, снега и т. п. Одной из важных работ, обеспечивающих соблюдение правил техники безопасности при работе конвейера, является проверка тормоза. Длину стопорной ленты выбирают с учетом продолжительности торможения и тем самым с учетом величины обратного хода конвейера, допускаемой в пределах 50-100мм. На конце стопорной ленты тормоза следует делать фаску, что обеспечивает затягивание ее между барабаном и холостой ветвью ленты. Надо следить за тем, чтобы конец стопорной ленты всегда был направлен в сторону барабана, примыкал к нему и не выворачивался в противоположную от барабана сторону. В процессе эксплуатации конвейера необходимо заменять изношенную ленту, а также соединять ее концы. Замена изношенной представляет собой определенные трудности. Это операция может быть облегчена путем использования тягового усилия, передаваемого старой лентой. Для этого старую ленту разрезают и временно соединяют с концом новой ленты так, чтобы конец новой ленты был сверху ведущего конца старой ленты, а ведомый конец старой ленты был уложен сверху новой ленты и присоединен к ней. После того как при работающем приводном барабане новая лента обойдет весь периметр конвейера, старая лента окажется сверху новой и может быть смотана в рулон при вращении привода, а концы предварительно натянутой ленты соединяют между собой. 4 Специальная часть 4.1Схема, описание устройства и работа машины  Рисунок 5 - Схема смесителя Смеситель предназначен для приготовления ячеистой массы и состоит из цилиндрического корпуса (1), вертикального перемешивающего вала, вибрационной системы и самоходного портала (2). Внутри корпуса установленного на портале, имеются отбойные лопасти. Вал приводится в движение электродвигателем (3) через клиноременную передачу (4). Вал монтируется в подшипниках и заканчивается фланцем, к которому крепится обойма с лопастями, установленными по винтовой линии по всей высоте обоймы под углом к оси. Частота вращения вала регулируется. Предусмотрено также регулирование частоты вибрации с помощью двухскоростного электродвигателя и амплитуды колебаний при изменении дебалансов вибратора. Исходные компоненты загружаются через люки (5) в крышки. Готовая смесь выгружается через затвор (6) клапанного или шлангового типа; под затворами расположены лотки (7) для заливки смеси в форму. Привод (8) передвижения портала обеспечивает рабочую и транспортную скорости. Кронштейн (9), подвесной кабель (10), линейка (11), ограждение (12). 4.2 Определение конструктивных размеров машины, производительность и мощности двигателя Исходные данные для расчёта: размеры бака: внутренний диаметр бака -  Высота бака -  м. м.2) ширина лопастей: b=0,1 м. 3) число лопастей: z1=3шт., z2=9шт. 4) радиус, описываемой внутренней кромкой лопасти: r1=0,42 м; радиус, описываемой наружной кромкой лопасти r2=0,7 м. 5) угол крепления лопастей к валу:  ; ;  . .6) частота вращения вала мешалки:  . .4.2.1 Определяем объем бака мешалки:  ( ( ), (4.1) ), (4.1)Где  - внутренний диаметр бака (м) - внутренний диаметр бака (м) - высота бака (м). - высота бака (м). Определяем производительность смесителя  ( ( ) (4.2) ) (4.2)Где V – объем бака мешалки (  ); ); -коэффициент загрузки бака мешалки: -коэффициент загрузки бака мешалки: ; ;n – число замесов: n=0,0011 – 0,0012 зам/c, т.е n=4,32 зам/ч  ( ( ) ) Определяем мощность, затрачиваемую на перемешивание лопастями массы  (кВт), (4,3) (кВт), (4,3)Где n-число оборотов вала мешалки (  ; ;b- ширина лопасти (м); p- удельное давление газобетонной смеси на лопасти , p=1,8-2,8 кH/  ; ; и и  - количество лопастей (шт); - количество лопастей (шт); и и  - углы крепления лопастей к валу; - углы крепления лопастей к валу; и и  - радиусы, описываемые наружной и внутренними кромками лопастей (м). - радиусы, описываемые наружной и внутренними кромками лопастей (м). 1) мощность затрачиваемая на перемешивание лопастями массы:  ; ;2) частота вращения вала мешалки  . .Определяем мощность электродвигателя  (кВт), (4.4) (кВт), (4.4)Где  - мощность затрачиваемая на перемешивание лопастями массы (кВт); - мощность затрачиваемая на перемешивание лопастями массы (кВт); - к. п. д. клиноременной передачи, - к. п. д. клиноременной передачи,  ; ; кВт кВтПринимаем элекродвигатель АО2-72-8 ГОСТ 19523 – 81 у которого P=17 кВт, n=750  . . |