ВЗАИМОЗАМЕНЯЕМОСТЬ. Взаимозаменяемость

Скачать 126.44 Kb. Скачать 126.44 Kb.

|

|

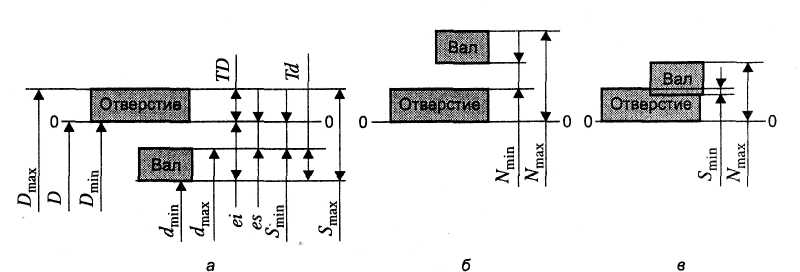

ВЗАИМОЗАМЕНЯЕМОСТЬ Основы взаимозаменяемости Взаимозаменяемостью называется свойство одних и тех же деталей, узлов или агрегатов машин и т. д., позволяющее устанавливать детали (узлы, агрегаты) в процессе сборки или заменять их без предварительной подгонки при сохранении всех требований, предъявляемых к работе узла, агрегата и конструкции в целом. Указанные свойства изделий возникают в результате осуществления научно-технических мероприятий, объединяемых понятием «принцип взаимозаменяемости». Наиболее широко применяют полную взаимозаменяемость, которая обеспечивает возможность беспригоночной сборки (или замены при ремонте) любых независимо изготовленных с заданной точностью однотипных деталей в сборочные единицы, а последних — в изделия при соблюдении предъявляемых к ним (к сборочным единицам или изделиям) технических требований по всем параметрам качества. Выполнение требований к точности деталей и сборочных единиц изделий является важнейшим исходным условием обеспечения взаимозаменяемости. Кроме этого, для обеспечения взаимозаменяемости необходимо выполнять и другие условия: устанавливать оптимальные номинальные значения параметров деталей и сборочных единиц, выполнять требования к материалу деталей, технологии их изготовления и контроля и т. д. Взаимозаменяемыми могут быть детали, сборочные единицы и изделия в целом. В первую очередь такими должны быть детали и сборочные единицы, от которых зависят надежность и другие эксплуатационные показатели изделий. Это требование, естественно, распространяется и на запасные части. При полной взаимозаменяемости: упрощается процесс сборки — он сводится к простому соединению деталей рабочими преимущественно невысокой квалификации; появляется возможность точно нормировать процесс сборки во времени, устанавливать необходимый темп работы и применять поточный метод; создаются условия для автоматизации процессов изготовления и сборки изделий, а также широкой специализации и кооперирования заводов (при которых завод-поставщик изготовляет унифицированные изделия, сборочные единицы и детали ограниченной номенклатуры и поставляет их заводу,выпускающему основные изделия); упрощается ремонт изделий, так как любая изношенная или поломанная деталь или сборочная единица может быть заменена новой (запасной). Иногда для удовлетворения эксплуатационных требований необходимо изготовлять детали и сборочные единицы с малыми экономически неприемлемыми или технологически трудно выполнимыми допусками. В этих случаях для получения требуемой точности сборки применяют групповой подбор деталей (селективную сборку), компенсаторы, регулирование положения некоторых частей машин и приборов, пригонку и другие дополнительные технологические мероприятия при обязательном выполнении требований к качеству сборочных единиц и изделий. Такую взаимозаменяемость называют неполной (ограниченной). Ее можно осуществлять не по всем, а только по отдельным геометрическим или другим параметрам. Внешняя взаимозаменяемость — это взаимозаменяемость покупных и кооперируемых изделий (монтируемых в другие более сложные изделия) и сборочных единиц по эксплуатационным показателям, а также по размерам и форме присоединительных поверхностей. Например, в электродвигателях внешнюю взаимозаменяемость обеспечивают по частоте вращения вала и мощности, а также по размерам присоединительных поверхностей; в подшипниках качения — по наружному диаметру наружного кольца и внутреннему диаметру внутреннего кольца. Внутренняя взаимозаменяемость распространяется на детали, сборочные единицы и механизмы, входящие в изделие. Например, в подшипнике качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца. Уровень взаимозаменяемости производства можно характеризовать коэффициентом взаимозаменяемости Кв, равным отношению трудоемкости изготовления взаимозаменяемых деталей и сборочных единиц к общей трудоемкости изготовления изделия. Значение этого коэффициента может быть различным, однако степень его приближения к единице является объективным показателем технического уровня производства. Совместимость — это свойство объектов занимать свое место в сложном готовом изделии и выполнять требуемые функции при совместной или последовательной работе этих объектов и сложного изделия в заданных эксплуатационных условиях. Функциональная взаимозаменяемость стандартных изделий — это свойство независимо изготовляемых деталей занимать свое место в изделии без дополнительной обработки. Функциональная взаимозаменяемость предполагает не только возможность нормальной сборки, но и нормальную работу изделия после установки в нем новой детали или другой составной части взамен вышедшей из строя. Функциональными являются геометрические, электрические, механические и другие параметры, влияющие на эксплуатационные показатели машин и других изделий или служебные функции сборочных единиц. Например, зазор между поршнем и цилиндром (функциональный параметр) влияет на мощность двигателей (эксплуатационный показатель). Основные понятия и определения В России действуют Единая система допусков и посадок (ЕСДП) и Основные нормы взаимозаменяемости, которые базируются на стандартах и рекомендациях ИСО. ЕСДП распространяется на допуски размеров гладких элементов деталей и на посадки, образуемые при соединении этих деталей. Основные нормы взаимозаменяемости включают системы допусков и посадок на резьбы, зубчатые передачи, конуса и др. Размеры, предельные отклонения и допуски. При конструировании определяются линейные и угловые размеры детали, характеризующие ее величину и форму. Они назначаются на основе результатов расчета деталей на прочность и жесткость, а также исходя из обеспечения технологичности конструкции и других показателей в соответствии с функциональным назначением детали. На чертеже должны быть проставлены все размеры, необходимые для изготовления детали и ее контроля. Размеры, непосредственно или косвенно влияющие на эксплуатационные показатели машины или служебные функции узлов и деталей, называются функциональными. Они могут быть как у сопрягаемых (например, у вала и отверстия), так и у несопрягаемых поверхностей (например, размер пера лопатки турбины, размеры каналов жиклеров карбюраторов и т. п.). Параметр — это независимая или взаимосвязанная величина, характеризующая какое-либо изделие или явление (процесс) в целом или их отдельные свойства. Параметры определяют техническую характеристику изделия или процесса преимущественно с точки зрения производительности, основных размеров, конструкции. Размер — это числовое значение линейной величины (диаметра, длины и т. д.) в выбранных единицах измерения. Размеры подразделяют на номинальные, действительные и предельные. Номинальный — это размер, относительно которого определяются предельные размеры и который служит также началом отсчета отклонений. Номинальный размер — это основной размер, полученный на основе кинематических, динамических и прочностных расчетов или выбранный из конструктивных, технологических, эксплуатационных, эстетических и других соображений и указанный на чертеже. Действительный — это размер, установленный измерением с допустимой погрешностью. Предельные — это два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер. Предельные размеры на предписанной длине должны быть истолкованы следующим образом: для отверстий — диаметр наибольшего правильного воображаемого цилиндра, который может быть вписан в отверстие так, чтобы плотно контактировать с наиболее выступающими точками поверхности (размер сопрягаемой детали идеальной геометрической формы, прилегающей к отверстию без зазора), не должен быть меньше, чем проходной предел размера. Дополнительно наибольший диаметр в любом месте отверстия не должен превышать непроходного предела размера; для валов — диаметр наименьшего правильного воображаемого цилиндра, который может быть описан вокруг вала так, чтобы плотно контактировать с наиболее выступающими точками поверхности (размер сопрягаемой детали идеальной геометрической формы, прилегающей к валу без зазора), не должен быть больше, чем проходной предел размера. Дополнительно минимальный диаметр в любом месте вала не должен быть меньше, чем непроходной предел размера. Наибольший предельный размер — это больший из двух предельных, наименьший — это меньший из двух предельных размеров (рис. 2.1). ГОСТ 25346-89 установлены связанные с предельными размерами новые термины — «проходной» и «непроходной» пределы. Термин «проходной предел» применяют к тому из двух предельных размеров, который соответствует максимальному количеству материала, а именно верхнему пределу для вала, нижнему — для отверстия. В случае применения предельных калибров речь идет о предельном размере, проверяемом проходным калибром. Термин «непроходной предел» применяют к тому из двух предельных размеров, который соответствует минимальному количеству материала, а именно нижнему пределу для вала, верхнему — для отверстия. В случае применения предельных калибров речь идет о предельном размере, проверяемом непроходным калибром. Отклонение — это алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером. Действительное отклонение — это алгебраическая разность между действительным и номинальным размерами. Предельное отклонение — это алгебраическая разность между предельным и номинальным размерами. Классификацию отклонений по геометрическим параметрам целесообразно рассмотреть на примере соединения вала и отверстия. Термин «вал» применяют для обозначения наружных (охватываемых) элементов деталей, термин «отверстие» — для обозначения внутренних (охватывающих) элементов деталей. Термины «вал» и «отверстие» относятся не только к цилиндрическим деталям круглого сечения, но и к элементам деталей другой формы (например, ограниченным двумя параллельными плоскостями — шпоночное соединение). Предельные отклонения подразделяют на верхнее и нижнее. Верхнее — это алгебраическая разность между наибольшим предельным и номинальным размерами, нижнее отклонение — это алгебраическая разность между наименьшим предельным и номинальным размерами. В ГОСТ 25346-89 приняты условные обозначения: верхнее отклонение отверстия —ES, вала — es, нижнее отклонение отверстия — EI, вала — ei. В таблицах стандартов верхнее и нижнее отклонения указаны в микрометрах (мкм), на чертежах — в миллиметрах (мм). Отклонения, равные нулю, не указываются. Допуск — это разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями (рис. 2.1). По ГОСТ 25346-89 введено понятие «допуск системы» — это стандартный допуск (любой из допусков), устанавливаемый данной системой допусков и посадок. Нулевая линия — это линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. При горизонтальном расположении нулевой линии положительные отклонения откладываются вверх от нее, а отрицательные — вниз (рис. 2.1).  Рис. 2.1. Поля допусков отверстия и вала при посадке с зазором (отклонения отверстия положительны, отклонения вала отрицательны) Поле допуска — это поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (рис. 2.1). Для упрощения допуски можно изображать графически в виде полей допусков (рис. 2.1, б). При этом ось изделия (на рис. 2.1, б не показана) всегда располагают под схемой. Соединения и посадки. Две или несколько подвижно или неподвижно соединяемых деталей называют сопрягаемыми. Поверхности, по которым происходит соединение деталей, называют сопрягаемыми. Остальные поверхности называют несопрягаемьми {свободными). В соответствии с этим различают размеры сопрягаемых и несопрягаемых (свободных) поверхностей. В соединении деталей, входящих одна в другую, есть охватывающие и охватываемые поверхности. Посадкой называют характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению. В зависимости от взаимного расположения полей допусков отверстия и вала посадка может быть: с зазором (рис. 2.1, а), натягом или переходной, при которой возможно получение как зазора, так и натяга. Схемы полей допусков для разных посадок даны на рис. 2.2.  Рис. 2.2. Схемы полей допусков посадок: а — с зазором; б — натягом; в — переходной Зазор S — разность размеров отверстия и вала, если размер отверстия больше размера вала. Наибольший, наименьший и средний зазоры определяют по формулам Smax = Dmax – dmin; Smin = Dmin – dmax; Sm = (Smax + Smin)/2 Натяг N — разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Наибольший, наименьший и средний натяги определяют по формулам Nmax = dmax – Dmin; Nmin = dmin – Dmax; Nm = (Nmax – Nmin)/2 Посадка с зазором — посадка, при которой обеспечивается зазор в соединении (поле допуска отверстия расположено над полем допуска вала, рис. 2.2, а). Посадка с натягом — посадка, при которой обеспечивается натяг в соединении (поле допуска отверстия расположено под полем допуска вала, рис. 2.2, б). Переходная посадка — посадка, при которой возможно получение как зазора, так и натяга (поля допусков отверстия и вала перекрываются частично или полностью, рис. 2.2, в). Допуск посадки — разность между наибольшим и наименьшим допускаемыми зазорами (допуск зазора TSв посадках с зазором) или наибольшим и наименьшим допускаемыми натягами (допуск натяга TNв посадках с натягом): TS = Smax – Smin; TN = Nmax - Nmin В переходных посадках допуск посадки — сумма наибольшего натяга и наибольшего зазора, взятых по абсолютному значению, TSN= Smax + Nmах. Для всех типов посадок допуск посадки численно равен сумме допусков отверстия и вала, то есть TS(TN) = TD +Td. |