курсовая мдк. РАМКА. Взам инв. Подп и дата

Скачать 451.85 Kb. Скачать 451.85 Kb.

|

|

[14]

[14] Качество и характеристики основного материала должны подтверждаться сертификатами. [14] 3.Технология сварки стали 40ГА Ручная дуговая сварка металлоконструкций из низкоуглеродистых сталей выполняется электродами типа Э46 (марки МР-3, АНО-3 и АНО-4) с рутиловым покрытием, а также типов Э42А и Э50А (марки УОНИ-13/45 и УОНИ-13/55) с фтористо-кальциевым покрытием. Для высокопроизводительной сварки вертикальных швов способом сверху вниз рекомендуются электроды АНО-9 (тип Э50А). Сварку угловых швов на металле большой толщины и выполнение первого слоя многослойных швов (при толщине свариваемого металла свыше 30 мм) рекомендуют проводить при определенных температурах или с предварительным подогревом свариваемых кромок до температуры 120... 150°С во избежание появления трещин. Низкоуглеродистые низколегированные стали, у которых легирующими элементами являются марганец, кремний, хром, никель, ванадий и молибден, используют для снижения массы и повышения коррозионной стойкости конструкций. Режим сварки большинства низколегированных низкоуглеродистых сталей должен быть выбран с учетом уменьшения допустимой скорости охлаждения при сварке и ограничения перегрева. Ручная дуговая сваркасталей этого вида выполняется электродами с фтористо-кальциевым покрытием для предотвращения образования трещин. Рекомендуются следующие марки электродов: УОНИ-13/45, СМ-11 и АНО-8 (тип Э42А); УОНИ-13/55, ТМЛ-ЗУ, ОЗС-12, АНО-7 и ВСН-3 (тип Э50А); УОНИ-13/65 (тип Э60А); ЦЛ-17 и др. Подготовка кромок, режимы сварки и порядок наложения швов практически не отличаются при сварке различных низкоуглеродистых сталей. Прихватки выполняют теми же электродами, что и сварку, и полностью переплавляют. Зажигать дугу, а также выводить кратеры на поверхность свариваемых деталей (вне кромок) запрещается. Низкоуглеродистые теплоустойчивые стали имеют повышеную механическую прочность при высоких температурах. Наиболее широкое применение они находят в теплоэнергетике. Характерными легирующими элементами для этой группы сталей являются хром, молибден и вольфрам. Среди основных марок сталей можно отметить 12ХМ, 15ХМ, 20ХМ, 20ХМФ и 15Х1М1Ф Сварка плавящимся электродом выполняется полуавтоматически или автоматически в инертных и активных газах или смесях газов. При сварке сталей, содержащих легкоокисляющиеся элементы (алюминий, титан и др.), в качестве защитного газа рекомендуется использовать аргон. Для сварки в инертных газах необходимо выбирать силу тока, обеспечивающую струйный перенос электродного металла (табл. 8.13). 4.Определение свариваемости стали 40ГА Под свариваемостью понимается способность стали при сварке образовывать высококачественное сварное соединение без трещин, пор и других дефектов. На свариваемость стали существенно влияет содержание углерода и легирующих элементов. Чем больше склонность стали к полной закалке и чем менее пластичной получается структура металла, тем вероятнее образование трещин в околошовной зоне и тем выше должна быть температура предварительного подогрева перед сваркой. Основным элементом, увеличивающим закаливаемость и прокаливаемость сталей, является углерод. Влияние других легирующих элементов может быть оценено пересчётом их содержания в стали в эквивалентно действующее содержание углерода. Для пересчёта каждого элемента в эквивалентное содержание углерода подбираются соответствующие коэффициенты, приведённые в следующей формуле: Сэкв = С +  Сэкв = 0,45 +  Сэкв =0,45 где содержание элементов дано в процентах. Если Сэкв = 0,39…0,45%, то сталь сваривается удовлетворительно Если сталь сваривается плохо, то необходим предварительный подогрев, он будет тем выше, чем выше эквивалент углерода. Оценка закаливаемости сталей в условиях сварки является весьма приближённой, Так как не учитываются многие факторы, в том числе способ сварки, толщина металла и другие. Свариваемость сталей для конкретных условий зависит не только от её химического состава, но и от толщины металла. Влияние толщины металла учитывается поправкой к эквиваленту углерода Сэкв по формуле: N = 0,005SCэкв N=0.027 где S – толщина металла в мм 0,005 – коэффициент толщины, определяемый опытным путём Следовательно, полный эквивалент углерода определяется по формуле: С'экв = Сэкв(1 + 0,005S) С'экв=0.477 В этом случае температура предварительного подогрева Тпод свариваемых деталей определяется по формуле: Тпод =350  Тпод =166,7 В ряде случаев, чтобы избежать предварительного подогрева при сварке низколегированных сталей повышенной прочности с большим эквивалентом углерода, сварку производят низководородистыми электродами по специальной технологии.

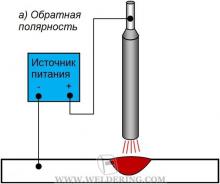

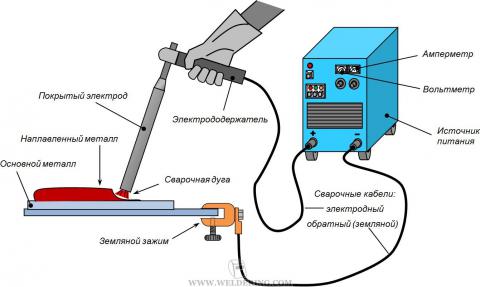

5.Выбор и обоснование ручной дуговой сварки Ручная дуговая сварка (РДС) из-за низкой производительности и высокой трудоёмкости не приемлема в серийном производстве. Она используется в большинстве случаев в единичном производстве. [16] Ручная дуговая сварка (РДС) - это процесс дуговой сварки, при котором применяют дугу, горящую между покрытым электродом и сварочной ванной. Покрытый электрод представляет из себя металлический стержень, на который нанесли покрытие. [16]  Дугу при этом способе сварки зажигают быстрым касанием торцом электрода о поверхность основного металла, которая под воздействием тепла дуги плавится, и образует сварочную ванну. [16] Под действием дуги также плавится электрод, металл которого переходит на сварочную ванну, образуя наплавленный металл сварного шва (при этом часть металла теряется в виде брызг). [16] Расплавление покрытий электрода образуют газы и шлак, которые защищают дугу и сварочную ванну от вредного воздействия окружающего воздуха. Более того, шлак, покрывающий наплавленный металл, обеспечивает его правильное формирование при кристаллизации. После каждого прохода шлак должен удалятся. [16] Дуговая сварка покрытыми электродами это типичный ручной способ сварки. Электрод имеет ограниченную длину (обычно в пределах 350 ... 450 мм), а это значит, что процесс сварки постоянно прерывают для его смены. Рабочее время применяется крайне неэффективно, так как время горения дуги не превышает 25 ... 60% его объема, а производительность, снижается. Остановка и возобновление сварки также повышают возможность появления дефектов в сварном шве. [16] Покрытые электрода определенного размера и типа позволяет выполнять сварку на разных токах, но только в пределах определенного указанного изготовителем диапазона в зависимости от диаметра стержня, толщины и состава покрытия, а также положения сварки. [16] В процессе плавления покрытия электрода на его торце образуется воронка, которая способствует направлению потока образующегося газа в сторону сварочной ванны, который благоприятствует переносу капель расплавленного электродного металла в нее. Поток газа настолько велик, что способен перенести капли снизу-вверх, обеспечивая тем самым возможность сварки в потолочном положении. [16] Применение Тип и толщина основного металла. Дуговую сварку покрытыми электродами применяют в основном к нелегированным, низколегированным и высоколегированным сталям толщиной от 2 до 50 мм и выше, например, для сварки стальных конструкций, сосудов, работающих под давлением, судов и других изделий при единичном или мелкосерийном производстве. [16] При крупносерийном производстве выгоднее использовать механизированные процессы, например, сварку МИГ/МАГ. [16] При сварке деталей толщиной менее 1,5 мм основной металл будет быстро проплавляться на всю толщину и "проваливаться" еще до появления сварочной ванны, которая должна была бы соединять кромки деталей. [16] В этих условиях сварка покрытыми электродами возможна только в случаи применения специальных приспособлений. [16] Хотя для сварки покрытыми электродами нет предела по используемым толщинам основного металла, все же для толщин более 20 мм экономически выгоднее применять более высокопроизводительные процессы, такие как МИГ/МАГ, FCAW и SAW. Таким образом, сварка ММА чаще всего используется для толщины от 3 до 20 мм, за исключением случаев единичных швов сложной конфигурации, для которых использование автоматических процессов сварки может оказаться экономически не выгодным. [16] В этом случае сварку MMA могут использовать для толщины до 250 мм. [16] Положение сварки. Возможность сварки во всех пространственных положениях является одним из главных плюсов сварки ММА, которое может быть ограничено только в случае, если используемый электрод мешает выполнять сварку в том или ином положении. Таким образом, это недостаток не процесса сварки, а используемого электрода. Несмотря на то, что сварка ММА могут выполнять во всех пространственных положениях, необходимо, по возможности, стремиться выполнить ее в нижнем положении, так как при этом допускается применение менее квалифицированных сварщиков, использование электродов больших диаметров и на большем токе и, соответственно, достигаются более высокие скорости наплавки. Сварка в вертикальном и потолочном положениях требует от сварщиков более высоких навыков и выполняется электродами меньших диаметров. [16] Форма соединений, подлежащих сварке в вертикальном и потолочном положениях, также может отличаться от таковых для сварки в нижнем положении. [16] Требования к условиям на рабочем месте. Простота оборудования, которое применяют при сварке ММА, делает этот процесс "малочувствительным" к условиям на месте использования. [16] Сварка может выполняться как внутри помещений, так и снаружи, в цеху, на корабле, на мосту, на каркасе здания, на конструкциях нефтеперерабатывающего завода, на отдаленных трубопроводах или на других подобных объектах. При этом нет надобности в шлангах для подачи газа или воды. Сварочные кабели могут быть довольно большой длины, чтобы позволять удаляться от источника питания на значительные расстояния без существенного ухудшения выходных характеристик системы "источник питания + сварочные кабели", так как внешняя вольтамперная характеристика будет только становиться более и более крутопадающей при увеличении длины кабелей, что, как раз, и необходимо для сварки ММА (см. Источники питания для дуговой сварки). [16] Однако, при этом будут увеличиваться и потери энергии из-за нагрева кабелей. В местах, где нет электричества, могут применять сварочные генераторы с приводом от двигателей внутреннего сгорания. Несмотря на все эти достоинства, процесс сварки ММА выполняется в условиях защиты от ветра, дождя и снега. [16] Род и полярность тока сварки. Процесс сварки ММА может выполняться как на переменном, так и на постоянном токе, что определяется только характеристиками применяемого электрода. Некоторые из электродов предназначены только для сварки на постоянном токе, в то время как другие, как на постоянном, так и на переменном токе. Род тока сварки и его полярность влияют на скорость расплавления всех типов покрытых электродов. [16] Сварочная дуга постоянного тока всегда более стабильна, чем дуга переменного тока. Это обусловлено тем, что при горении дуги постоянного тока не происходит смены полярности, как это имеет место при сварке на переменном токе. Большинство универсальных электродов, предназначенных для сварки, как на постоянном, так и на переменном токе, все же лучше себя ведут на постоянном токе. [16] При сварке на постоянном токе электроды показывают лучшие оперативные свойства на обратной полярности. И лишь некоторые из них разработаны для сварки на прямой полярности. Имеются электроды, позволяющие сварку на обеих полярностях. [16] Влияние полярности на характер горения электродов обусловлено тем, что дуга оказывает разное давление на катод и анод. В связи с тем, что позитивные ионы имеют значительно более высокую массу, чем электроны, они при столкновении с катодом оказывают сильный отталкивающий эффект, чем электроны, достигающие анод. Это обеспечивает более глубокое проплавление в случае, когда катод размещается на изделии (обратная полярность), в то время как прямая полярность обеспечивает более быстрое плавление электрода (см. Структура и характеристики электрической дуги и рисунок ниже).[16]

[16] В случае, когда глубина проплавления не имеет большого значения (например, при наплавке) появляется желание повысить скорость расплавления электрода переходом на прямую полярность. Однако, когда электрод становится катодом, давление дуги отталкивает каплю в противоположную сторону от сварочной ванны, что может приводить к чрезмерному разбрызгиванию. [16] Электроды для постоянного тока (обычно это электроды с основным видом покрытия), обеспечивают хороший смачивающий эффект расплавленным металлом, наплавленный металл более высокого качества и равномерное формирования шва даже при низких значениях тока сварки. Последнее объясняет, почему они предпочтительны для сварки изделий малой толщины. [16] При сварке на постоянном токе магнитных металлов (железо и никель) может возникнуть такая проблема, как магнитное дутье. Иногда единственным путем избавиться от нее может являться переход на сварку переменным током. [16] Другое преимущество сварки на переменном токе связано с источником питания, сварочным трансформатором, который значительно менее сложен по сравнению со сварочными выпрямителями и, соответственно, более надежный и менее дорогой. [16] Качество сварного шва. При сварке ММА могут иметь место следующие дефекты сварного шва: - пористость; - шлаковые включения; - непровары; - подрезы; - трещины. [16] Достоинства и недостатки процесса сварки ММА Сварка ММА, без сомнения, наиболее распространенный процесс сварки, особенно, когда требуется выполнить короткие швы, обслуживание или ремонт, а также при выполнении монтажных работ. По сравнению с другими способами сварки (сварка в защитных газах плавящимся электродом – МИГ/МАГ, сварка ТИГ, сварка под флюсом) сварка ММА характеризуется следующими преимуществами: - оборудование для ММА простое, недорогое и может быть переносным; - не требует дополнительной газовой или флюсовой защиты, так как и то и другое получается из покрытия; - обеспечивается более надежная защита области сварки от воздействия ветра и сквозняков, по сравнению со сваркой МИГ/МАГ; - этот способ сварки применяется в местах с ограниченным доступом; - сварка ММА пригодна для сварки большинства черных и цветных металлов и сплавов (углеродистых, легированных и нержавеющих сталей, чугуна, химически разнородных металлов, а также меди, никеля, алюминия и их сплавов практически любой толщины; - сварка может выполняться в любом пространственном положении, что способствует применению этого процесса сварки для соединений, которые не могут быть размещены в нижнем положении. [16] К недостаткам этого способа сварки можно отнести: - перерывы в работе, связанные с заменой электрода. Как только остаточная длина электрода достигает длины примерно 50 мм, сварщик должен остановить процесс сварки и вставить в держатель вместо огарка новый электрод; - необходимость удалять шлак после выполнения шва, а также в местах замков шва или перед следующим проходом; - первые два фактора не позволяют повысить коэффициент применения рабочего времени выше 25%, что значительно ниже по сравнению с процессами сварки, применяющими электродную проволоку (например, МИГ/МАГ или сварка порошковой проволокой FCAW); - из-за наличия огарков и вследствие возможного разрушения покрытия имеет место большие потери электродов. В целом использует не более 65% электрода; - этот способ не может быть применятся для сварки металлов с низкой температурой плавления, таким как свинец, олово и цинк, а также их сплавам, так как не обеспечивает низкого тепловложения, требуемого в данном случае; - этот способ не подходит для сварки таких химически активных металлов, как титан, цирконий и тантал, так не обеспечивается требуемой защиты металла шва и околошовной зоны от окисления кислородом; - в связи с тем, что сварочный ток проходит постоянно по всей длине электрода это ограничивает максимально допустимый ток из-за опасности перегрева электрода и разрушения покрытия с последующим ухудшением стабильности процесса сварки и газовой защиты. В связи с этим, скорость наплавки при сварке ММА, как правило, ниже, чем при сварке МИГ/МАГ или FCAW. [16] | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||