курсовая мдк. РАМКА. Взам инв. Подп и дата

Скачать 451.85 Kb. Скачать 451.85 Kb.

|

Содержание Введение……………………………………………………………………. 5-6 Описание стыкового соединения С18 с анализом её технологичности.7-11 Характеристика свариваемой стали 40ГА……………………………. 12-13 Технология сварки стали 40ГА………………………………………... 14-15 Определение свариваемости стали 40ГА……………………………... 16-17 Выбор и обоснование ручной дуговой сварки………………………... 18-24 Разработка технологического процесса стыковых швов С18. 6.1. Способ изготовления заготовки и подготовка кромок стыкового шва.25-27 6.2. Выбор сварочных материалов для сварки стали 40ГА............................. 28-29 6.3. Выбор способов сборки и сварки деталей размером 2500/500/12........... 30-32 6.4. Расчёт режимов РДС.................................................................................... 33-34 6.5. Расчёт расхода сварочных материалов...................................................... 35 6.6. Техника выполнения стыковых швов С18................................................ 36-38 6.7. Меры борьбы со сварочными напряжениями и деформациями............. 39-44 6.8. Контроль качества сварных соединений................................................... 45-49 7. Техника безопасности при выполнении сборочно-сварочных работ........ 50-51 Заключение.......................................................................................................... 52 Список литературы............................................................................................. 53-54 Введение Актуальность темы заключается в том, что стыковое соединение С18 является типовой (очень часто использующейся в производстве), поэтому проектирование технологического процесса изготовления подобное соединение осуществляется, как правило, на каждом машиностроительном предприятии. Проблема исследования заключается в том, что нельзя спроектировать технологический процесс сварочного стыкового соединения С18 однозначно. Маршруты сборки-сварки могут быть разными. Важно выбрать из массы альтернативных вариантов самый оптимальный технологический процесс, с учетом имеющегося технологического потенциала и возможностей снижения технологической себестоимости изготовления сварочной конструкции. Цель исследования: ознакомиться с существующим технологическим процессом производства стыкового соединения С18 оценить его эффективность с технологической и экономической точек зрения и, при необходимости, внести коррективы в маршрут сборки и сварки, чтобы улучшить техникоэкономические показатели работы предприятия. Объект исследования: проблема повышения эффективности сварочного производства за счет технологических инноваций. Предмет исследования: технологический процесс изготовления сварного стыкового соединения С18. Гипотеза исследования: эффективность сварочного производства повысится, если будет спроектирован технологический процесс изготовления сварного стыкового соединения С18, адекватный имеющемуся технологическому потенциалу предприятия и современному состоянию науки «Сварочное производство». Задачи исследования: Описать стыковое соединение С18, ее служебное назначение и условия ее работы в сборочной единице. Произвести анализ технологичности соединения, обосновать выбор способа сварки и сварочных материалов. Сделать технологический расчет режимов сварки аналитическим методом, составить схему базирования детали. Составить технологический процесс изготовления соединения и выполнить расчет норм времени на операции. Методы исследования: анализ геометрической формы соединения, ее технологичности; изучение ее служебного назначения и условий работы; расчеты режимов сварки и норм времени на операции; расчет прочности сварного соединения. Практическая значимость исследования: заключается в том, что спроектированный технологический процесс изготовления стыкового соединения С18 может быть реализован на любом сварочном предприятии, так как он обеспечивает достижение качества изготовления конструкции при невысокой технологической себестоимости. Структура работы: соответствует логике исследования и включает в себя введение, теоретическую часть, конструкторскую часть, заключение, список источников и литературы, графическую часть и 2 приложения (ОК и МК). Описание стыкового соединения С18 с анализом её технологичности. Технические условия изготовления сварной конструкции предусматривают технические условия на основные материалы, сварочные материалы, а также требования, предъявляемые к заготовкам под сборку и сварку, к сварке и к контролю качества сварки. Технические условия на изготовление сварных конструкций учащиеся должны взять на заводах в ОГС или в бюро сборки и сварки, где они проходят технологическую практику. Соответствие всех сварочных материалов требованиям стандартов должно подтверждаться сертификатом заводов-поставщиков, а при отсутствии сертификата – данными испытаний лабораторий завода. При сварке РДС должны применяться электроды типа Э - 42. Необходимость механической обработки кромок деталей должна указываться в чертежах и технологических процессах. Вмятины после правки и криволинейность свариваемых кромок не должны выходить за пределы установленных допусков на зазоры между свариваемыми деталями. Предельные отклонения угловых размеров, если они не оговорены в чертежах, должны соответствовать десятой степени точности ГОСТ 8908-81. Детали, поступающие на сварку, должны быть приняты ОТК. Детали с трещинами и надрывами, образовавшимися .при изготовлении, к сборке под сварку не допускаются. Указанные требования обеспечиваются технологической оснасткой и соответствующими допусками на собираемые детали. При сборке не допускается силовая подгонка, вызывающая дополнительные напряжения в металле. Допускаемое смещение свариваемых кромок относительно друг друга и величина допустимых зазоров должны быть не более величин, устанавливаемых на основные типы, конструктивныё элементы и размеры сварных соединений по ГОСТ 14771-76, ГОСТ 23518-79, ГОСТ 5264-80, ГОСТ 11534-75, ГОСТ 14776-79, ГОСТ 15878-79, ГОСТ 8713-79, ГОСТ 11533-75. Местные повышенные зазоры должны быть устранены перед сборкой под сварку. Разрешается заваривать зазоры наплавкой кромок детали, но не более 5% длины шва. Заполнять увеличенные зазоры кусками металла и другими материалами запрещается. Сборка под сварку должна обеспечивать линейные размеры готовой сборочной единицы в пределах допусков, указанных в таблице 1.3. Таблица 1.3 - Предельные отклонения сварных сборочных единиц

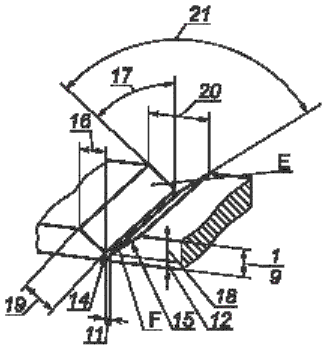

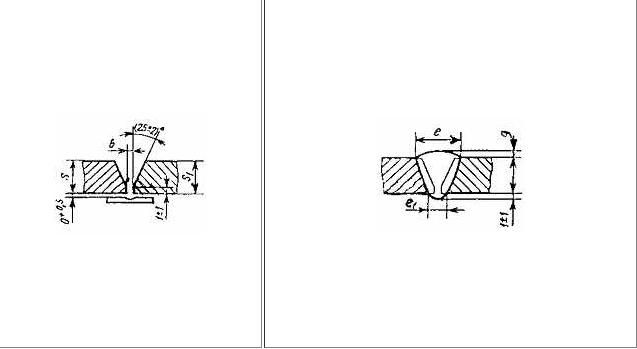

Сечение прихваток допускается размером до половины сечения сварного шва. Прихватки должны ставиться в местах расположения сварных швов. Наложенные прихватки должны быть очищены от шлака. Размеры прихваток должны быть указаны в картах технологического процесса. Сварочное оборудование должно быть обеспечено вольтметрами, амперметрами и манометрами, за исключением тех случаев, когда установка приборов не предусмотрена. Состояние оборудования должно проверяться сварщиком и наладчиком ежедневно. Профилактический осмотр сварочного оборудования отделом главного механика и энергетика должен осуществляться не реже одного раза в месяц. Изготовление стальных сварных конструкции должно производиться в соответствии с чертежами и разработанным на их основе техпроцессом сборки и сварки. Выполнять сварочные работы методами, не указанными в технологическом процессе и настоящем стандарте, без согласования с главным специалистом по сварке запрещается, Отступление от указанных в картах техпроцесса режимов сварки, последовательности сварочных операций не допускается. Свариваемые кромки должны быть сухими. Следы коррозии, грязи, масла и другие загрязнения не допускаются. Зажигать дугу на основном металле, вне границ шва, и выводить кратер на основной металл запрещается. Отклонение размеров поперечного сечения сварных швов, указанных в чертежах, должны быть в соответствии с ГОСТ 14771-76. По наружному виду сварной шов должен иметь равномерную поверхность без наплывов и натеков с плавным переходом к основному металлу. По окончании сварочных работ, до предъявления изделия ОТК, сварные швы и прилегающие к ним поверхности должны быть очищены от шлаков, наплывов, брызг металла, окалины и проверены сварщиком. Исправление дефектного участка сварного шва более двух раз не допускается. Внешний осмотр и обмер сварных соединений должен производиться согласно ГОСТ 3242-79. Сварным соединением называется неразъемное соединение двух деталей, выполненное сваркой. Выбор типа соединения зависит от: толщины свариваемых деталей; вида сварки; условий эксплуатации (т.е. группы конструкций). В строительных конструкциях соединения, выполняемые дуговой сваркой, могут быть стыковыми, угловыми, тавровыми и нахлесточными. В зависимости от толщины деталей и способа сварки каждый тип имеет условное буквенное и цифровое обозначение (например С5, У5, Т3, Н1 и т.д.). Кроме условного обозначения соединения необходимо также определить: характер шва (односторонний, двухсторонний; на подкладке и т.д.); форму подготовки кромок свариваемых деталей (по отбортовке, без скоса кромок, с односторонним или двухсторонним скосом кромок и т.д.); размеры подготовленных под сварку кромок деталей, размеры выполненного шва и их предельные отклонения от номинала. Указанная информация содержится в государственных стандартах [7-9] и частично в табл.6, где приведены сварные соединения, наиболее часто встречаемые в строительных конструкциях. В технологической карте для операции «сборка и прихватка» необходимо привести условное обозначение выбранного типа сварного соединения, эскиз подготовленных под сварку кромок свариваемых деталей с указанием конструктивных размеров и предельных отклонений по толщине деталей, зазоры и угол скоса кромок. На чертеже соединения должны быть представлены сечения всех сварных соединений с указанием размеров и допустимых отклонений швов в соответствии с ГОСТ.  Рис. Подготовка под сварку стыкового соединения Рис. Подготовка под сварку стыкового соединения с V-образным скосом кромок и притуплением  С18 – Односторонний на съемной подкладке [15] 2.Характеристика свариваемой стали 40ГА Основной материал, применяемый для выполнения сварных конструкций, выбирается в соответствии с требованиями чертежа, ГОСТов и ТУ. В разделе необходимо указать марку стали, указать её место в классификации по назначению и степени легирования. Необходимо обосновать целесообразность использования именно этой марки стали для выполнения заданной сварной конструкции. В виде таблице нужно привести химический состав стали и её механические свойства. Ниже приведены таблицы применительно к стали марки 40ГА Марка: 40ГА (заменители: 45, 40Х) [14] Класс: Сталь конструкционная легированная [14] Применяется для изготовления: коленчатых и распределительных валов, вал-шестерней, шпинделей, бандажей, цилиндров, кулачков и других нормализованные, шестерни, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность. [14]

[14] Удельный вес: 7810 кг/м 3[14] Термообработка: Закалка 860oC, вода, Отпуск 600oC, воздух[14] Температура ковки, °С: начала 1250, конца 800. Заготовки сечением до 400 мм охлаждаются на воздухе[14] Твердость материала: HB 10 -1 = 207 Мпа.[14] Температура критических точек: Ac1 = 723 , Ac3(Acm) = 785 , Ar3(Arcm) = 770 , Ar1 = 680[14] Обрабатываемость резанием: в нормализованном состоянии при HB 174-207 МПа, К υ тв. спл=0,95, Кυ б.ст=0,70[14] Свариваемость материала: ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом. Рекомендуется подогрев и последующая термообработка. КТС без ограничений[14] Флокеночувствительность: малочувствительна. [14] Склонность к отпускной хрупкости: склонна.[14] Химический состав стали Таблица 1.

[14] Механические свойства стали Таблица 2.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||