курсовая мдк. РАМКА. Взам инв. Подп и дата

Скачать 451.85 Kb. Скачать 451.85 Kb.

|

|

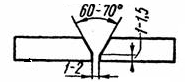

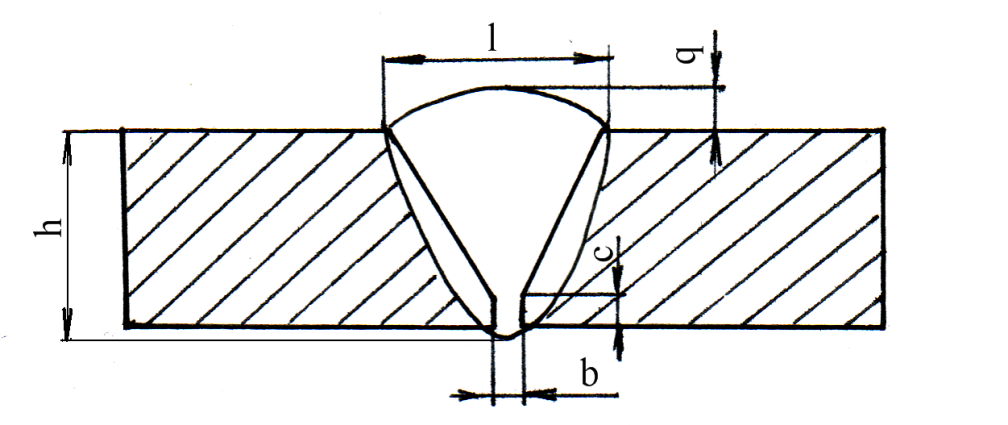

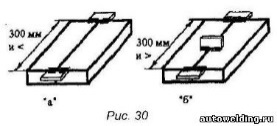

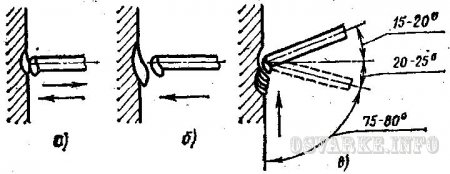

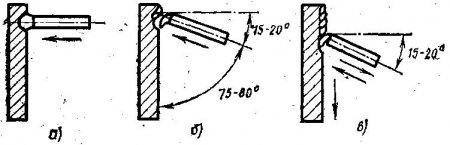

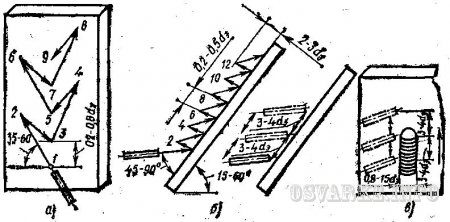

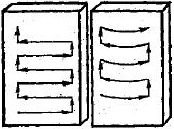

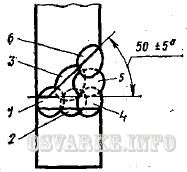

6.Разработка технологического процесса стыковых швов С18 6.1. Способ изготовления заготовки и подготовка кромок стыкового шва Процесс заготовки деталей металлоконструкций обычно состоит из следующих операций: Составления схем раскроя Предварительной правки и чистки Разметки Наметки Маркировки Резки Окончательной правки Обработки кромок Образования отверстий Гибки и штамповки Очистку кромок можно произвести различными растворителями, газокислородным пламенем, кислотами, механическим путем - металлическими щетками, напильниками, абразивными кругами и т.д. В тех случая, когда нельзя обеспечить глубину проплавления по всему сечению шва (большая толщина свариваемых изделий, малая мощность источника тепла, затруднения формирования шва из-за большого объема сварочной ванны, необходимость уменьшения доли основного металла в шве и т.п.), выполняют специальную разделку кромок. Разделка заключается в скосе кромок для того, чтобы "опустить" сварочную ванну вниз для обеспечения провара корня шва. При этом на кромках оставляют притупление для предотвращения прожогов. При сборке свариваемых изделий между кромками обязательно оставляют зазор, необходимый для приближения источника тепла к притуплению, а также для уменьшения деформаций и напряжений при сварке. Для металла толщиной от 3 до 26 мм предусматривается специальный V-образный односторонний или двусторонний скос кромок. При этих соединениях также могут применяться остающиеся или съемные подкладки.  Основными конструктивными элементами разделки являются: угол разделки кромок, притупление и зазор в стыке. Угол разделки кромок для V- и Х-образных соединений берут равным 60° Величина нескошенной части или так называемое притупление составляет 1—2 мм, а величина зазора составляет 2 мм. Угол разделки кромок выполняют при толщине металла более 3 мм, поскольку ее отсутствие (разделки кромок) может привести к не провару по сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщики должны увеличивать величину сварочного тока. Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает шанс возникновения сварочных напряжений и деформаций. Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки. Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях. Притупление кромок выполняют для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления ведут к образованию прожогов при сварке. Смещение кромок приводит к дополнительным сварочным деформациям и напряжениям, тем самым ухудшая прочностные свойства сварного соединения. Смещение кромок обозначается либо ГОСТами, либо техническими условиями. Кроме того, смещение кромок не позволяет получать монолитного сварного шва по сечению свариваемых кромок. Подготовку кромок под сварку выполняют на механических станках -токарных (обработка торцов труб), фрезерных, строгальных - обработка листов и т. д., а также применением термической резки. Листы, трубы, изготовленные из углеродистых сталей, обрабатываются газокислородной резкой. В качестве горючих газов могут служить ацетилен, пропан, коксовый газ и т. д. Цветные металлы, а также нержавеющие стали обрабатываются плазменной резкой. Геометрические параметры шва  Рис. Геометрия стыкового шва. с - притупление, с=0,5...4 мм, в зависимости от толщины детали. b - зазор между деталями, h - глубина проплавления, l - ширина шва; q - усиление шва,+q -выпуклое усиление.=0,5...3,0 мм, взависимости от толщины детали. 6.2. Выбор сварочных материалов для сварки стали 40ГА При выборе покрытых электродов обязательно проверяют, будет ли металл шва соответствовать требованиям по механическим свойствам: прочности на растяжение, относительному удлинению и ударной прочности. Применительно к электродам для нелегированных сталей механические свойства могут устанавливать по маркировке. [20] Электроды УОНИ-13/55 диаметром 4 мм предназначены для сварки особо ответственных конструкций из углеродистых и низколегированных сталей, когда к металлу швов предъявляют повышенные требования по пластичности и ударной вязкости. [20] Сварка проходи во всех пространственных положениях постоянным током обратной полярности. Электроды имеют основновое покрытие. [20] Сварка проходит только на короткой дуге по очищенным кромкам. Перед сваркой электроды должны прокалить при температуре 250 – 300°С, 1 час. Вес упаковки — 5 кг. [20] Параметры: Коэффициент наплавки — 9.5 г/А*ч; Временное сопротивление — 540 МПа; Предел текучести — 410 МПа; Относительное удлинение — 29%; Ударная вязкость — 260 Дж/см2; Ток — 100-180 А; Расход электродов на 1 кг наплавленного металла — 1.7 кг; Среднее количество электродов в 1 кг — 15 шт. [20] Химический состав наплавленного металла: С — 0.09%; Mn — 0.83%; Si — 0.42%; S — 0.022%; P — 0.024%. [20] Технические характеристики электродов СВ000011476 Тип Э50А Диаметр, мм 4.0 Марка электрода УОНИ-13/55 Свариваемый материал углеродистые стали Покрытие основное Аналоги ОК 48.00, ЛБ-52У, УОНИ-13/45, УОНИИ-13/55 Длина, мм 450 Вес, кг 5 [20] 6.3. Выбор способов сборки деталей размером 2500/500/12 Для выполнения сварных конструкций высокого качества обязательна правильная сборка деталей свариваемого изделия, т.е. их правильная взаимная установка и закрепление. [18] Процесс сборки свариваемого изделия состоит из ряда последовательных операций. Сначала детали подаются на рабочее место, затем собирается изделие или сварной узел. [18] Для этого нужно установить детали в сборочном устройстве в нужном положении. В этом положении детали должны быть закреплены, затем их сваривают. [18] Подача деталей к месту сборки и установка их в требуемом положении осуществляется универсальным или специальным подъёмно-транспортным оборудованием. [18] Положение деталей во время сборки определяют установочными элементами приспособления или другими смежными деталями. [18] Таким образом, основным назначением сборочного оборудования в сварочном производстве является фиксация и закрепление свариваемых деталей. Сборочное оборудование делится на сборочное и сборочно-сварочное. [18] На сборочном оборудовании сборку оканчивают прихваткой. На сборочно-сварочном оборудовании, кроме сборки, производят полную либо частичную сварку изделия, а иногда и выдержку после сварки, с задачей уменьшения сварочных деформаций. [18] При этом проводить сварку можно как после предварительной прихватки, так и без неё. [18] Назначение и конструкция оборудования определятся технологическим процессом, зависящим прежде всего от изделия – его формы, размеров, требуемой точности, типа производства, его программы, наличия производственных площадей, загрузки рабочих мест, вида сварки и других факторов. [18] Сборочно-сварочное оборудование применяется тогда, когда непрактично вести сборку и сварку на разных местах. [18] При этом качество изделия выше, если сварку выполняют непосредственно после сборки и изделие не подвергается перестановке и последующей транспортировке. На некоторых изделиях запрещены прихватки. Во многих случаях перестановка со сборочного на сварочное приспособление удлиняет цикл изготовления изделия и увеличивает объём работы. Поэтому в каждом отдельном случае требуется тщательный анализ всех технологических и технико-экономических факторов, определяющих выбор способа сборки конструкции. [18] Рекомендуемый зазор при сборке стыкового соединения при V-образной разделке зависит от притупления и толщины свариваемого металла. Чем толще металл и больше притупление, тем больше зазор, и наоборот. Прихватки в зазор лучше производить электродами диаметром 3 мм с минимальной высотой. Прихватки должны быть длинной 10-15 мм. В зависимости от размеров изделия и толщины металла прихватки выполняют по условию чертежа или техпроцесса, в которых описаны протяженность и частота прихваток. [18] При сварке ответственных изделий, где требования к сварным швам предполагают полное проплавление при сварке с V-образной разделкой кромок (без возможности подварки корневого валика с обратной стороны), требования к прихваткам должны быть повышенными. [18] Прихватки необходимо производить в зазор с хорошим проплавлением, профессионально, обязательно самим сварщиком. [18] Перед сваркой прихватки хорошо зачистить от шлака и при надобности произвести зачистку начала и конца прихваток с плавным переходом в зазор. [18] В случаях, когда прихватку явно выполнили некачественно или она, вызывает сомнение, то в процесс сварки при подходе к ней рекомендуется максимально зачистить или выбрать полностью такую прихватку. [18] Для сохранения равномерного зазора по всей длине изделия и исключить прихватки в корне шва, рекомендуется сборка с помощью планки (скобами), рис. 30. [18]  [18] 6.4 Расчёт режимов РДС. Режимом сварки называется совокупность характеристик сварочного процесса, обеспечивающих получение сварных соединений заданных размеров, формы и качества. При ручной сварке такими характеристиками являются: диаметр электрода, сила сварочного тока, скорость перемещения электрода вдоль шва, род тока и его полярность Толщина свариваемого изделия, мм=12 Диаметр электрода, мм=4 При сварке многопроходных швов желательно сварку всех проходов выполнять на одних и тех же режимах, кроме первого прохода. При ручной сварке многопроходных швов первый проход выполняется электродами диаметром 3-4 мм. Для определения числа проходов и массы наплавленного металла требуется знать площадь сечения швов. Площадь сечения швов находят как сумму площадей элементарных геометрических фигур их составляющих. Зная площадь сечения сварного шва, площадь сечения первого и последующих проходов, можно найти общее число проходов: n =  n=7 n=7где Fш - площадь сечения сварного шва F  - площадь сечения первого прохода - площадь сечения первого проходаFпр – площадь сечения последующих проходов для приближённых расчётов сварочный ток может быть определён по эмпирической формуле: Icв = k·d Icв = 180A где d – диаметр стержня электрода, мм k – коэффициент, принимаемый в зависимости от диаметра электрода Напряжение при ручной дуговой сварке изменяется в пределах 20 – 36 В и при проектировании технологических процессов не регламентируется. Скорость перемещения дуги (м/ч) определяется по следующей формуле: Vп.д. =  Vп.д. =18,85м/ч где  - коэффициент наплавки г/А·ч - коэффициент наплавки г/А·ч - плотность наплавленного металла г/см³ - плотность наплавленного металла г/см³ F  - площадь поперечного сечения наплавленного металла за данный проход, см² - площадь поперечного сечения наплавленного металла за данный проход, см²6.5. Расчёт расхода сварочных материалов. Расчёт расхода сварочных материалов производится исходя из расчётов поперечного сечения швов и их длины. Площади поперечного сечения рассчитываются в зависимости от формы разделки кромок по геометрическим формулам. Затем определяется количество наплавленного металла и по нему определяется расход электродов при ручной сварке и расход сварочной проволоки при полуавтоматической и автоматической сварке. Расход флюса и защитных газов определяется по справочнику в зависимости от количества наплавленного металла. Расход сварочных материалов (проволоки и электродов) рассчитывают по уравнению:  где М – расход электродов или проволоки, г; Fн – площадь наплавленного металла шва, см2; γ – плотность стали (равна 7,8 г/см3); Кр – коэффициент расхода, учитывающий неизбежные потери металла на угар, разбрызгивание и относительный вес электродного покрытия (Кр =1,5-1,7) М =2515500.г = 2,520 кг 6.6. Техника выполнения стыковых швов С18. Выполнение стыковых швов в вертикальном положении. Вертикальные швы выполняют двумя способами: снизу вверх и сверху вниз. При сварке снизу-вверх (рис. 37) дуга возбуждается в нижней точке соединения, и после образования ванночки расплавленного металла электрод отводится немного вверх и в сторону. [17] Дуга при этом направляется на основной металл. Расплавленный металл при отводе электрода вверх затвердевает, и образует «полочку», на которую наплавляют, и которых удерживаются последующие капли металла при движении электрода вверх. Электрод рекомендуют наклонять вверх под углом 20-25º к горизонту. [17]  Рис. 37. Схема техники выполнения наплавки валиков и вертикальных швов на подъем: а - зажигание дуги, б - образование сварочной ванны, в - движение электрода вверх.[17] При сварке сверху вниз (рис. 38) дуга возбуждается в верхней точке шва и электрод сначала ведут перпендикулярно, а после образования кратера в - наклонном положении. [17] Метод сварки сверху вниз рекомендуют применять в основном лишь для соединения тонкого металла и выполнения первых слоев при наличии разделки кромок. [17]  Рис. 38. Схема техники сварки (наплавки) на спуск: а - зажигание дуги, б - образование сварочной ванны, в - движение электрода вниз[17] Вертикальные швы выполняются значительно труднее, чем нижние, потому что в первом случае расплавленный металл под действием силы тяжести стремится вытечь из сварочной ванны. [17] Вертикальные швы нужно выполнять током на 10-15% меньшим, чем при выполнении швов в нижнем положении, и короткой дугой. Используемые для наложения вертикальных швов электроды обязаны иметь «короткие» шлаки. При выполнении вертикальных швов, как и при выполнении швов в нижнем положении, получают узкие и широкие валики. [17]  Рис. 39. Движение электрода ври наплавке узких валиков при наклонном положении: а - по траектории острого угла, б - лесенкой, чередуя приближение электрода к поверхности пластины с последующим отводом его, в - перемещение электрода на 3-4 диаметра вверх вдоль пластины и последующее возвращение его к сварочной ванне (цифрами отмечены точки изменения направления электрода) [17]  Рис. 40. Схема движения электрода при выполнении широких валиков при сварке стыковых соединений в вертикальном положении [17] При сварке стыковых горизонтальных соединений подготовка проводится только для верхней кромки. Дуга возбуждается вначале на нижней горизонтальной кромке, а затем перемещается на скошенную кромку. Горизонтальные швы выполняются вертикально расположенным электродом, углом назад и углом вперед. [17] Движения электрода можно выполнять на себя и от себя. Последовательность наложения слоев 1-6 приведена на рис. 41. Угол наклона электрода к вертикальной плоскости свариваемого изделия должен быть равен 75-80°.[17]  Рис.41. Последовательность наложения слоев при выполнении горизонтального шва (1-6 - очередность выполнения валиков) 6.7. Меры борьбы со сварочными напряжениями и деформациями Сварка вызывает возникновение в изделиях собственных напряжений. Собственными напряжениями называют напряжения, которые существуют в изделии без приложения внешних сил. В зависимости от причин, вызвавших напряжения, различают: Тепловые напряжения, вызванные неравномерным распределением температуры при сварке Структурные напряжения, возникающие вследствие структурных превращений, сопровождающихся переохлаждением аустенита в околошовной зоне и образованием продуктов закалки мартенсита, объём которого больше объёма исходной структуры. Нагрев при сварке приводит к изменению как физических, и механических характеристик металла, это необходимо учитывать. Весь комплекс мероприятий по борьбе с деформациями и напряжениями от сварки разделяют на две основные группы: Мероприятия, предотвращающие вероятность возникновения деформаций и напряжений или уменьшающие их влияние Мероприятия, обеспечивающие последующее исправление деформаций и снятие возникших напряжений К первой группе мероприятий относят: выбор правильной последовательности сварки изделия, закрепление, предварительный выгиб, подогрев, интенсивное охлаждение деталей и другие. Наиболее эффективный способ является подогревом. Он может быть, как общим, так и местным. Подогрев снижает неравномерность распределения температур и тем самым уменьшает или устраняет действие основного фактора, взывающего сварочные напряжения и деформации. Для полного снятия напряжений применяют термическую обработку после сварки. Для снятия напряжений назначают высокий отпуск. Целесообразность назначения термической обработки для сварных конструкций в каждом конкретном случае определяется в зависимости от применяемых материалов, технологии изготовления конструкций и условий её эксплуатации. Ко второй группе мероприятий относятся механическая и термическая правка. Механическая правка заключается в растяжении участков деформированной детали. Термическая правка, т.е. правка нагревом достигается за счёт пластических деформаций сжатия растянутых участков. Те или иные мероприятия выбираются в зависимости от конструкции изделия, свариваемого материала и способа сварки Величина и характер сварочных напряжений и деформаций определяют влиянием ряда технологических и конструктивных факторов. Выбор способа сварки. Высокая концентрация теплоты способствует сужению зоны пластической деформации и уменьшению деформации всей конструкции. Остаточные деформации можно снизить, заменив ручную дуговую сварку покрытыми электродами механизированной сваркой под флюсом, применяя защитный газ или порошковую проволоку. Выбор формы ш в а. При прочих равных условиях Х-образная подготовка кромок благодаря симметричной форме шва вызывает меньшую угловую деформацию, чем V-образная. С целью уменьшения деформаций лучше применить двустороннюю сварку в соединениях без скоса кромок. Эффективной мерой снижения деформаций при сварке соединений с угловыми швами является уменьшение сечения шва за счет применения сварочных материалов, обеспечивающих более высокую прочность металла шва. Выбор режима сварки. Величина и характер сварочных напряжений и остаточных деформаций находятся в прямой зависимости от погонной энергии сварки, которая определяется выбранным режимом. Увеличение площади сечения шва или отдельного слоя в шве приводит к заметному возрастанию остаточных деформаций. Для обеспечения минимальной деформации при проектировании сварной конструкции лучше выбирать швы с наименьшей площадью сечения (исходя из требований прочности конструкции). Последовательность выполненияшвов. На величину остаточных деформаций и напряжений, возникающих при сварке, существенно влияет порядок наложения швов по длине соединения и его сечению. Наиболее значительные деформации характерны для сварки на проход, поэтому лучше выполнять швы от середины листов к краям при работе двух сварщиков. Уменьшает величину напряжений и деформаций обратноступенчатая сварка. В этом случае шов сваривают участками таким образом, чтобы к началу сварки следующего участка температура предыдущего была не выше заданного значения (200...300°С для сталей). При однослойной сварке это условие обеспечивается, если длина ступени и участка, сваренного одним электродом, одинаковая (при площади сечения шва, на 20 % большей по сравнению с площадью сечения стержня электрода). Для уменьшения величины остаточных напряжений и деформаций при сварке многопроходных швов применяют каскадный метод сварки. Существенное влияние на величину напряжений и остаточных деформаций оказывает длина и направление сварки отдельных швов. Предварительный изгиб свариваемых деталей. Этим приемом пользуются для предупреждения угловых деформаций при сварке стыковых и нахлесточных соединений. При сварке листов небольшой ширины с V-образной разделкой кромок их располагают не в одной плоскости, а под углом друг к другу таким образом, чтобы выступ был направлен в сторону, обратную ожидаемой деформации (рис. 2.5, а). Листы большой ширины можно укладывать с предварительным изгибом свариваемых кромок (рис. 2.5, б). Монтажные стыки с закрепленными листами рекомендуют сваривать, предварительно отогнув кромки (рис. 2.6, а). Это может быть достигнуто при использовании домкратов или специального оборудования. Для предотвращения угловых деформаций тавровых или двутавровых соединений производится упругая или пластическая деформация пояса (рис. 2.6, б). С целью устранения продольных деформаций «в плоскости» при сварке тавровых балок применяют оборудование, которые изгибают балку в сторону, обратную ожидаемой деформации (рис. 2.6, в). Предварительный обратный изгиб возможно создать с помощью наклепа кромок и стенки балок либо нагревом до температуры 700... 750 °С. Эффективная мера предотвращения выпучивания стенки в двутавровой балке, вызываемого сваркой поясных швов, — сборка с предварительным натяжением стенки. Для этого используются сборочные стенды с домкратным устройством. Уменьшить деформации тонких листов можно путем их гофрирования на прессах или предварительного растяжения свариваемых деталей вдоль направления сварки. Охлаждение свариваемых деталей. Из-за дополнительного охлаждения уменьшаются остаточные деформации и напряжения, однако при сварке закаливающихся сталей метод искусственного охлаждения неприменим, потому что могут быть получены хрупкие закалочные структуры. Подогрев свариваемого металла. При предварительном или сопутствующем подогреве уменьшается перепад температур между соседними участками сварного соединения и несколько снижаются напряжения. Такой подогрев можно осуществить индукционным способом, газовым пламенем или электрическими нагревателями. При сварке сталей с подогревом до температуры 200 "С остаточные напряжения снижаются на 30 % по сравнению со сваркой без подогрева. Можно провести как общий, так и местный сопутствующий подогрев. При местном подогреве нагревают участок шириной 40...50 мм по обе стороны шва. В случае изготовления особо ответственных конструкций из низкоуглеродистых сталей при толщине металла более 40 мм проводят предварительный подогрев до температуры 100...120 °С. При сварке среднеуглеродистых и низколегированных конструкционных сталей лучше применить предварительный подогрев до температуры 150...200°С при толщине металла более 30 мм. Если в процессе сварки не удается снизить напряжения и деформации до заданного уровня, появляется необходимость в устранении их путем обработки сварной конструкции. Термическая обработка. Для снятия напряжений сварные соединение из углеродистых конструкционных сталей подвергают общему высокому отпуску (нагрев до 630...650°С с выдержкой при этой температуре из расчета 2...3 мин на 1 мм толщины металла). Охлаждение должно быть медленным, чтобы снова не возникли напряжения. Поэтому деталь охлаждают до температуры 300 °С с печью, а затем на спокойном воздухе. Релаксация (снятие) сварочных напряжений при высоком отпуске происходит вследствие снижения предела текучести стали при температуре 600 °С, в результате материал практически не оказывает сопротивления пластической деформации. В ряде случаев можно ограничиться высоким отпуском отдельных элементов конструкции, причем обычно при сварке изделий из стали с пониженным содержанием углерода и легирующих элементов достаточно предварительного местного или общего подогрева без последующей термообработки. Аргонодуговая обработка неплавящимся электродом. Такая обработка участка металла вдоль линии сплавления изменяет напряжения вследствие перехода части металла в пластичное состояние. Расплавление небольшого количества основного металла и металла шва приводит к уменьшению напряжений на 60... 70 %. Получаемый при этом плавный переход от шва к основному металлу способствует повышению прочности сварных соединений, особенно при динамическом нагружении. Проковка металла шва и околошовной зоны. Сварочные напряжения могут быть сняты почти полностью, если в зоне сварки создать дополнительные пластические деформации. Проковку сварных швов на сталях проводят в процессе остывания металла при температурах выше 450 "С или ниже 150 "С. В интервале температур 200...400°С в связи с пониженной пластичностью металла при его проковке возможно образование надрывов. Специального нагрева сварного соединения для выполнения данной операции, как правило, не требуется. Удары наносят вручную молотком массой 0,6... 1,2 кг с закругленным бойком или пневматическим молотком с небольшим усилием. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть трещины. Этот же прием применяют для снятия напряжений при заварке трещин и замыкающих швов в жестких конструкциях. Термическая правка. Нагрев деформированного материала проводят газокислородным пламенем или электрической дугой с использованием неплавящегося электрода. Температура на грева исправляемого участка стальной конструкции составляет 750...850 °С. В случае деформации тонкого листа, приваренного к массивной раме, правку можно осуществлять путем его нагрева в симметрично расположенных точках с выпуклой стороны. Нагрев следует начинать от центра выпуклости. Механическая правка. Для устранения деформации механическую правку можно осуществлять на прессах или, при толщине металла до 3 мм, вручную — ударами молотка. Этот метод уступает термической правке, и его применение следует ограничивать, так как образуется местный наклеп, повышающий предел текучести металла; пластические свойства металла ухудшаются, что особенно опасно при динамическом нагружении конструкции. |