Логистика, контрольная с задачами. Логистика, В-7. Задача 1 Логистика запасов 16 Задача 2 Транспортная логистика 18 Список литературы 20 введение

Скачать 255.5 Kb. Скачать 255.5 Kb.

|

|

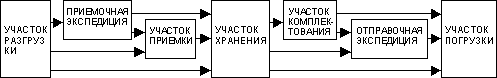

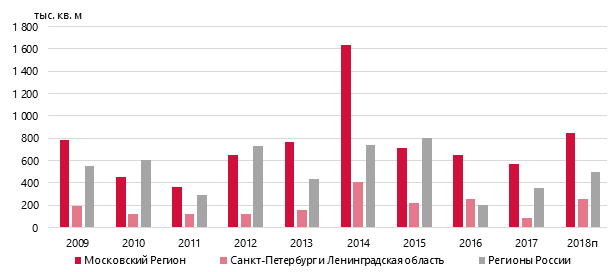

ЛОГИСТИКА, В-7 СОДЕРЖАНИЕ Введение 3 1. Механизм координации управления материальными потоками 1.1 Сущность и параметры классификация материальных потоков 4 1.2 Классификация материальных потоков 5 1.3. Механизм координации управления материальными потоками 6 2. Логистический процесс на складе 2.1. Сущность, принципы и функции склада в логистической системе 10 2.2 Логистический процесс на складе 10 Заключение 15 Задача 1 – Логистика запасов 16 Задача 2 – Транспортная логистика 18 Список литературы 20 ВВЕДЕНИЕ Логистика – это управление материальными и прочими потоками в сферах производства и обращения. В настоящее время коммерческие отношения формируются в условиях высокой конкуренции, неопределенности и неустойчивости рыночной среды. Для того чтобы добиться успеха в предпринимательской деятельности, недостаточно использовать только маркетинговые подходы, требуется применение современных высокоэффективных способов и методов управления потоковыми процессами. Наиболее прогрессивным научно-прикладным направлением в данной области является логистика. В современных условиях выделяют несколько видов логистики: производственную, закупочную, распределительную, информационную, транспортную, логистику сервиса и т.д. Перемещение материальных потоков в логистической цепи невозможно без концентрации в определенных местах необходимых запасов, для хранения которых предназначены соответствующие склады. Движение через склад связано с затратами живого и овеществленного труда, что увеличивает стоимость товара. В связи с этим проблемы, связанные с функционированием складов, оказывают значительное влияние на рационализацию движения материальных потоков в логистической цепи, использование транспортных средств и издержек обращения. Современный крупный склад - это сложное техническое сооружение, которое состоит из многочисленных взаимосвязанных элементов, имеет определенную структуру и выполняет ряд функций по преобразованию материальных потоков, а также накапливанию, переработке и распределению грузов между потребителями [3, с.259]. Основное назначение склада - концентрация запасов, их хранение и обеспечение бесперебойного и ритмичного снабжения заказов потребителей. Целью данной контрольной работы является углубление теоретических знаний по курсу «Логистика» и применение их на практике для решения задач. Цель может быть достигнута посредством решения следующих задач: рассмотрение вопроса механизма координации управления материальными потоками изучение теоретических аспектов логистического процесса на складе решение практической задачи по логистике запасов решение практической задачи по транспортной логистике. МЕХАНИЗМ КООРДИНАЦИИ УПРАВЛЕНИЯ МАТЕРИАЛЬНЫМИ ПОТОКАМИ 1.1 Сущность и параметры классификация материальных потоков Поток представляет собой совокупность объектов, воспринимаемую как единое целое, существующую как процесс на некотором временном интервале и измеряемую в абсолютных единицах за определенный период. Параметры потока - это параметры, характеризующие происходящий процесс. Основными параметрами, характеризующими поток, являются: начальный и конечный его пункты, траектория движения, длина пути (мера траектории), скорость и время движения, промежуточные пункты, интенсивность [4, c. 40]. По характеру образующих объектов выделяются следующие виды потоков: материальные, транспортные, энергетические, денежных средств, информационные, людские, военные и др., но для логистики из перечисленных представляют интерес материальные, информационные и финансовые. Понятие материального потока является ключевым в логистике. Материальные потоки образуются в результате транспортировки, складирования и выполнения других материальных операций с сырьем, полуфабрикатами и готовыми изделиями - начиная от первичного источника сырья вплоть до конечного потребителя. Материальные потоки могут протекать между различными предприятиями или внутри одного предприятия. Материальный поток - это продукция (в виде грузов, деталей, товарно-материальных ценностей), рассматриваемая в процессе приложения к ней различных логистических (транспортировка, складирование и др.) и (или) технологических (механообработка, сборка и др.) операций и отнесенная к определенному временному интервалу. Материальный поток не на временном интервале, а в данный момент времени переходит в материальный запас [4, c. 41]. Материальные потоки образуются в результате транспортировки, складирования и выполнения других материальных операций с сырьем, полуфабрикатами и готовыми изделиями - начиная от первичного источника сырья вплоть до конечного потребителя в определенный промежуток времени. Материальные потоки могут протекать между различными предприятиями или внутри одного предприятия. Например, движение материального потока, поступающего на склад в рабочее время, может быть сразу направлен на хранение или предварительно пройти приемку. В выходной день, прибывший груз размещают в приемочную экспедицию. В первый рабочий день из приемочной он переходит на склад. В конечном итоге весь товар перемещается на участок хранения [5, c. 11]. Далее товар перемещается различными способами на участок хранения. На рисунке 1.1 показаны различные варианты перемещения груза от участка разгрузки до участка хранения и далее до участка погрузки [1, c. 58].  Рисунок 1.1 - Перемещение груза от участка разгрузки до участка погрузки По ходу движения с грузом происходят различные операции: разгрузка, укладка в соответствующую тару, перемещение, распаковка, укладка на хранение и т.д. Объем работ по отдельной операции, рассчитанный за определенный промежуток времени (месяц, год), представляет собой материальный поток по соответствующей операции. Материальный поток характеризуется определенным набором параметров: номенклатура, ассортимент и количество продукции; габаритные характеристики (объем, площадь, линейные размеры); весовые характеристики (общая масса, вес брутто, вес нетто); физико-химические характеристики груза; характеристики тары (упаковки); условия договоров купли-продажи (передачи в собственность, поставки); условия транспортировки и страхования; финансовые (стоимостные) характеристики; условия выполнения других операций физического распределения, связанных с перемещением продукции, и т.д. 1.2 Классификация материальных потоков Материальные потоки (далее грузы) подразделяются по следующим основным признакам: отношение к предприятию, натурально-вещественный состав потока, количество образующих поток грузов, удельный вес образующего поток груза, степень совместимости грузов, консистенция грузов. По отношению к предприятию груз различают: А) Внешний - протекает во внешней для предприятия среде и имеют непосредственное к нему отношение. Б) Внутренний - образуется в результате операции внутри предприятия. В) Входной - поступает из внешней среды и может определяться суммой величины материальных потоков при разгрузке груза. Г) Выходной - поступает из предприятия во внешнюю среду. Для предприятия оптовой торговли его можно определить, сложив материальные потоки, отслеженные при выполнении операции по погрузке различных видов транспортных средств. При сохранении на предприятии запасов на одном уровне входной материальный поток будет равен выходному. По натурально-вещественному составу - от этих параметров зависит построение логистического процесса с грузом: одноассортиментные и многоассортиментные По количественному признаку: А) Массовые Б) Крупные В) Средние Г) Мелкие По удельному весу: тяжеловесные и легковесные По степени совместимости: совместимые и несовместимые По консистенции грузов: А) Насыпные Б) Навалочные В) Тарно-штучные Г) Наливные 1.3.Механизм координации управления материальными потоками Материалообеспечивающая цепь промышленного предприятия наряду с закупкой включает такие звенья как доставку, формирование и поддержание запасов материальных ресурсов в подразделениях для обеспечения заданного ритма производства. Под системой управления материальными потоками понимается организационный механизм формирования планирования и регулирования материальных потоков в рамках внутрипроизводственной логистической системы [1, c. 59]. Материальный поток на своем пути от первичного источника сырья до конечного потребителя проходит ряд производственных звеньев. Управление материальным потоком на этом этапе имеет свою специфику и носит название производственной логистики. Задачи производственной логистики касаются управления материальными потоками внутри предприятий, создающих материальные блага или оказывающие такие материальные услуги, как хранение, фасовка, развеска, укладка и др. Логистические системы, рассматриваемые производственной логистикой, носят название внутрипроизводственных логистических систем. К ним можно отнести: промышленное предприятие; оптовое предприятие, имеющее складские сооружения; узловую грузовую станцию; узловой морской порт и др. Внутрипроизводственные логистические системы можно рассматривать на макро- и на микроуровне. На макроуровне внутрипроизводственные логистические системы выступают в качестве элементов макрологистических систем. Они задают ритм работы этих систем, являются источниками материальных потоков. Возможность адаптации макрологистических систем к изменениям окружающей среды в существенной степени определяется способностью входящих в них внутрипроизводственных логистических систем быстро менять качественный и количественный состав выходного материального потока, т. е. ассортимент и количество выпускаемой продукций. Качественная гибкость внутрипроизводственных логистических систем может обеспечиваться за счет наличия универсального обслуживающего персонала и гибкого производства. Количественная гибкость также обеспечивается различными способами. Например, на некоторых предприятиях Японии основной персонал составляет не более 20% от максимальной численности работающих. Остальные 80% - временные работники. Причем до 50% от числа временных работников составляют женщины и пенсионеры. Таким образом, при численности персонала в 200 человек предприятие в любой момент может поставить на выполнение заказа до 1000 человек. Резерв рабочей силы дополняется адекватным резервом оборудования. На микроуровне внутрипроизводственные логистические системы представляют собой ряд подсистем, находящихся в отношениях и связях друг с другом, образующих определенную целостность, единство. Эти подсистемы: закупка, склады, запасы, обслуживание производства, транспорт, информация, сбыт и кадры, обеспечивают вхождение материального потока в систему, прохождение внутри нее и выход из системы. В соответствии с концепцией логистики построение внутрипроизводственных логистических систем должно обеспечивать возможность постоянного согласования и взаимной корректировки планов и действий снабженческих, производственных и сбытовых звеньев внутри предприятия. Когда спрос превышает предложение, изготовленная с учетом конъюнктуры рынка партия изделий будет реализована в полном объеме. Поэтому приоритет получает цель максимальной загрузки оборудования. Причем, чем крупнее будет изготовленная партия, тем ниже окажется себестоимость единицы изделия. Задача реализации на первом плане не стоит. Ситуация меняется с приходом на рынок ”диктата” покупателя. Задача реализации произведенного продукта в условиях конкуренции выходит на первое место. Непостоянство и непредсказуемость рыночного спроса делает нецелесообразным создание и содержание больших запасов. В то же время производственник уже не имеет права упустить ни одного заказа. Отсюда необходимость в гибких производственных мощностях, способных быстро отреагировать производством на возникший спрос. Снижение себестоимости в условиях конкуренции достигается не увеличением размеров выпускаемых партий и другими экстенсивными мерами, а логистической организацией как отдельного производства, так и всей товаропроводящей системы в целом. Различают несколько систем управления материальными потоками [5, c. 11]: MRP - планирование потребности в материалах; DRP - планирование распределения ресурсов; JIT - управление материальными и информационными потоками по принципу “точно вовремя”; KANBAN - информационное обеспечение оперативного управления материальными потоками по принципу “точно вовремя”; OPT - оптимизированная технология производства. Толкающая система управления материальными потоками. Толкающая система представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток ”выталкивается” получателю по команде, поступающей на передающее звено из центральной системы управления производством Тянущая система управления материальными потоками [4, c. 194]. Другой вариант основан на принципиально ином способе управления материальным потоком. Он носит название ”тянущая система” и представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости. Здесь центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Тянущая система предполагает сохранение минимального уровня запасов на каждом этапе производства и движения заказа от последующего участка к предыдущему. Логистическая концепция RP Одной из наиболее популярных в мире логистических концепций, на основе которой разработано и функционирует большое число логистических систем, является концепция «Requirements/resource planning» - RP («планирования потребностей/ ресурсов»). Базовыми системами, основанными на концепции RP в производстве и снабжении являются системы MRP I / MRP II - «Materials/manufacturing requirements /resource planning» (Системы планирования потребностей в материалах / производственного планирования потребностей ресурсов) и в дистрибьюции (распределении) - DRP I / DRP II - «Distribution requirements/resource planning» (Системы планирования распределения продукции/ресурсов). MRP и DRP относятся к толкающим системам управления. Хотя сама логистическая концепция RP сформулирована достаточно давно (с середины 1950-х гг.), но только с появлением современных по мощности компьютеров, ее удалось реализовать на практике. Система MRP I была разработана в США в середине 1950-х годов, однако широкое распространение как в США, так и в Европе получила лишь в 1970-е. Согласно определению американского специалиста Дж. Орлиски, одного из главных разработчиков системы MRP, система «планирования потребностей в материалах (MRP-система) в узком смысле состоит из ряда логически связанных процедур, решающих правил и требований, переводящих производственное расписание в цепочку требований», синхронизированных во времени, и запланированных «покрытий» этих требований для каждой единицы запаса компонентов, необходимых для выполнения расписания. MRP системы оперируют с материалами, компонентами, полуфабрикатами и их частями, спрос на которые зависит от спроса на специфическую готовую продукцию. Система DRP С операционной точки зрения логистическая концепция RP может быть использована и в системах дистрибьюции, что явилось основанием для синтеза внешних систем DRP (Distribution requirements planning). Системы DRP - это распространение логики построения MRP в каналы дистрибьюции готовой продукции. Система KANBAN разработана Корпорацией «Toyota-Motors» (что в переводе с японского означает «карта»). Система KANBAN представляет собой первую реализацию «тянущих» логистических систем в производстве, на внедрение которой от начала разработки у фирмы «Toyota» ушло около 10 лет. Ключевыми факторами внедрения этой системы явились: А) рациональная организация и сбалансированность производства; Б) тотальный контроль качества на всех стадиях производственного процесса и качества исходных ресурсов у поставщиков; В) партнерство только с надежными поставщиками и перевозчиками; Г) повышенная профессиональная ответственность и высокая трудовая мораль всего персонала. ЛОГИСТИЧЕСКИЙ ПРОЦЕСС НА СКЛАДЕ 2.1. Сущность, принципы и функции склада в логистической системе Склад - это сложное техническое сооружение, которое состоит из многочисленных взаимосвязанных элементов, имеет определенную структуру и выполняет ряд функций по преобразованию материальных потоков, а также накапливанию, переработке и распределению грузов между потребителями [1, c. 77]. При создании складской системы нужно руководствоваться следующим основным принципом: лишь индивидуальное решение с учетом всех влияющих факторов может сделать ее рентабельной. К основным функциям склада можно отнести [3, с. 259-260]: Преобразование производственного ассортимента в потребительский Складирование и хранение Унитизация и транспортировка грузов Предоставление услуг По итогам 8 месяцев 2018 г. общий объем предложения качественной складской недвижимости во всех регионах России составил около 24 млн кв.м, из которых 57% или около 13,7 млн кв.м расположены в Московском регионе, 13% или 3,2 млн кв.м – в Санкт-Петербурге и Ленинградской области, а 30% или 7,1 млн кв.м – в других регионах России [8].  Рисунок 2.1 – Динамика прироста складских площадей в РФ В регионах России (без учета Москвы, Московского региона, Санкт-Петербурга и Ленинградской области) по итогам 8 месяцев 2018 г. было введено в эксплуатацию около 95 тыс. кв.м качественных складских площадей, что на 18% ниже показателя ввода в регионах РФ за аналогичный период 2017 г., который составлял около 116 тыс.кв.м. Крупнейшими объектами, введенными по итогам 8 месяцев 2018 г., стали новая очередь в складском комплексе «АВС-Электро» в Воронеже площадью около 35 000 кв.м и торгово-складской комплекс «ЭТМ» в Казани площадью около 22 500 кв.м. [8]. 2.2 Логистический процесс на складе Логистический процесс на складе – это сложный процесс, т.к. требует полной согласованности функций снабжения запасами, переработки груза и физического распределения заказов. Практически логистика на складе охватывает все основные функциональные области, рассматриваемые на микро уровне. Логистический процесс на складе гораздо шире технологического процесса и включает [1, c. 81]: снабжение запасами, контроль за поставками, разгрузку и приемку грузов, внутри складскую транспортировку и перевалку грузов, складирование и хранение грузов, комплектацию (комиссионирование) заказов клиентов и отгрузку, транспортировку и экспедицию заказов, сбор и доставку порожних товароносителей, контроль за выполнением заказов, информационное обслуживание склада, обеспечение обслуживания клиентов (оказание услуг). Функционирование всех составляющих логистического процесса должно рассматриваться во взаимосвязи и взаимозависимости. Такой подход позволяет не только четко координировать деятельность служб склада, он является основой планирования и контроля за продвижением груза на складе с минимальными затратами. Условно весь процесс можно разделить на три части [3, c. 262]: 1) операции, направленные на координацию службы закупки; 2) операции, непосредственно связанные с переработкой груза и его документацией; 3) операции, направленные на координацию службы продаж. Координация службы закупки осуществляется в ходе операций по снабжению запасами и посредством контроля за ведением поставок. Основная задача снабжения запасами состоит в обеспечении склада товаром (или материалом) в соответствии с возможностями его переработки на данный период при полном удовлетворении заказов потребителей. Поэтому определение потребности в закупке запасов должно вестись в полной согласованности со службой продаж и имеющейся мощностью склада. Учет и контроль за поступлением запасов и отправкой заказов позволяет обеспечить ритмичность переработки грузопотоков, максимальное использование имеющегося объемам склада и необходимые условия хранения, сократить сроки хранения запасов и тем самым увеличить оборот склада. Разгрузка на современных складах осуществляется на разгрузочных автомобильных или железнодорожных рампах и контейнерных площадках. Специальное оснащение мест разгрузки и правильный выбор погрузочно-разгрузочного оборудования позволяют эффективно проводить разгрузку (в кратчайшие сроки и с минимальными потерями груза), в связи с чем сокращаются простои транспортных средств, а следовательно, и снижаются издержки обращения. Проводимые на данном этапе операции включают: разгрузку транспортных средств, контроль документального и физического соответствия заказов поставки, документальное оформление прибывшего груза через информационную систему, формирование складской грузовой единицы. Внутрискладская транспортировка предполагает перемещение груза между различными зонами склада: с разгрузочной рампы в зону приемки, оттуда в зону хранения, комплектации и на погрузочную рампу. Эта операция выполняется с помощью подъемно-транспортных машин и механизмов. Транспортировка грузов внутри склада должна осуществляться при минимальной протяженности во времени и пространстве по сквозным «прямоточным» маршрутам. Это позволит избежать повторного возвращения в любую из складских зон и неэффективного выполнения операций. Число перевалок (с одного вида оборудования на другое) должно быть минимальным. Процесс складирования заключается в размещении и укладке груза на хранение. Основной принцип рационального складирования — эффективное использование объема зоны хранения. Предпосылкой этого является оптимальный выбор системы складирования и, в первую очередь, складского оборудования. Оборудование под хранение должно отвечать специфическим особенностям груза и обеспечивать максимальное использование высоты и площади склада. Процесс комплектации сводится к подготовке товара в соответствии с заказами потребителей. Комплектация и отгрузка заказов включают: а) получение заказа клиента (отборочный лист), б) отбор товара каждого наименования по заказу клиента, в) комплектацию отобранного товара для конкретного клиента в соответствии с его заказом, г) подготовку товара к отправке (укладывание в тару, на товароноситель), д) документальное оформление подготовленного заказа и контроль за подготовкой заказа, е) объединение заказов клиентов в партию отправки и оформление транспортных накладных, ж) отгрузку грузов в транспортное средство. Комиссионирование заказов клиентов проводится в зоне комплектации. Подготовка и оформление документации осуществляется через информационную систему. Адресная система хранения позволяет указывать в отборочном листе место отбираемого товара, что значительно сокращает время отборки и помогает отслеживать отпуск товара со склада. При комплектации отправки благодаря информационной системе облегчается выполнение функции объединения грузов в экономичную партию отгрузки, позволяющую максимально использовать транспортное средство. При этом выбирается оптимальный маршрут доставки заказов. Отгрузка ведется на погрузочной рампе (требование к проведению эффективной отгрузки аналогичны требованиям к разгрузке). Транспортировка и экспедиция заказов могут осуществляться как складом, так и самим заказчиком. Последний вариант оправдывает себя лишь в том случае, когда заказ осуществляется партиями, равными вместимости транспортного средства, и при этом запасы потребителя не увеличиваются. Наиболее распространена и экономически оправданна централизованная доставка заказов складом. Сбор и доставка порожних товароносителей играют существенную роль в статье расходов. Товароносители (поддоны, контейнеры, тара-оборудование) при внутригородских перевозках чаще всего бывают многооборотные, а потому требуют возврата отправителю Информационное обслуживание склада предполагает управление информационными потоками и является связующим стержнем функционирования всех служб склада. В зависимости от технической оснащенности управление информационными потоками может самостоятельной системой (на механизированных складах) и составной подсистемой общей автоматизированной системы управления материальными и информационными потоками (на автоматизированных складах). Рациональное осуществление логистического процесса на складе является залогом его рентабельности. Поэтому при организации логистического процесса необходимо добиваться: 1) рациональной планировки склада при выделении рабочих зон, способствующей снижению затрат и усовершенствованию процесса переработки груза; 2) эффективного использования пространства при расстановке оборудования, что позволяет увеличить мощность склада; 3) использования универсального оборудования, выполняющего различные складские операции, что дает существенное сокращение парка подъемно-транспортных машин; 4) минимизации маршрутов внутрискладской перевозки с целью сокращения эксплуатационных затрат и увеличения пропускной способности склада; 5) осуществления унитизации партий отгрузок и применения централизованной доставки, что позволяет существенно сократить транспортные издержки; 6) максимального использования возможностей информационной системы, что значительно сокращает время и затраты, связанные с документооборотом и обменом информации, и т.д. В поиске резервов эффективности функционирования склада нет мелочей, все должно анализироваться, а результаты анализа использоваться для улучшения организации логистического процесса. Для решения одной из фундаментальных логистических задач – определения месторасполо-жения склада в регионе необходимо знать: месторасположение (координаты xi, yi) фирм-производителей и потребителей (клиентов) данной продукции; объемы поставок продукции (Qi); маршруты доставки (характеристику транспортной сети); затраты (или тарифы) на транспортные услуги (Ti). В зависимости от выбранного критерия оптимизации и учета расстояний между постав-щиками, потребителями и складом рассматриваются следующие типовые случаи. Месторасположение распределительного склада определяется в виде координат центра тяжести грузовых потоков по формулам:  , ,  где: Ax, Ay- координаты распределительного склада, км; Qi- объем (вес) груза, т; xi yi- соответственно расстояние от начала осей координат до расположения поставщика или клиента, км. Месторасположение склада определяется как «центр равновесной системы транспортных затрат». Расчет координат склада производится по формулам: где Ti- транспортный тариф для i-го поставщика или потребителя (клиента), руб.т.км. ЗАКЛЮЧЕНИЕ Понятие материального потока является ключевым в логистике. Материальные потоки образуются в результате транспортировки, складирования и выполнения других материальных операций с сырьем, полуфабрикатами и готовыми изделиями - начиная от первичного источника сырья вплоть до конечного потребителя. Материальные потоки могут протекать между различными предприятиями или внутри одного предприятия. Материальный поток на своем пути от первичного источника сырья до конечного потребителя проходит ряд производственных звеньев. Управление материальным потоком на этом этапе имеет свою специфику и носит название производственной логистики. Склад должен рассматриваться не изолированно, а как интегрированная составная часть логистической цепи. Необходимо иметь в виду, что в каждом отдельно взятом случае, для конкретного склада, параметры складской системы значительно отличаются друг от друга, так же как ее элементы и сама структура, основанная на взаимосвязи этих элементов. При создании складской системы всегда нужно руководствоваться следующим основным принципом: лишь индивидуальное решение с учетом всех влияющих факторов может сделать ее рентабельной. Разброс гибких возможностей необходимо ограничить благоразумными практически выгодными показателями. Это означает, что любые затраты должны быть экономически оправданными, т. е. внедрение любого технологического и технического решения, связанное с капиталовложениями, должно исходить из рациональной целесообразности, а не из модных тенденций и предлагаемых технических возможностей на рынке. Логистический процесс на складе гораздо шире технологического процесса и включает: снабжение запасами, контроль за поставками, разгрузку и приемку грузов, внутри складскую транспортировку и перевалку грузов, складирование и хранение грузов, комплектацию заказов клиентов и отгрузку, транспортировку и экспедицию заказов, сбор и доставку порожних товароносителей, контроль за выполнением заказов, информационное обслуживание склада, обеспечение обслуживания клиентов (оказание услуг). Функционирование всех составляющих логистического процесса должно рассматриваться во взаимосвязи и взаимозависимости. Рациональное осуществление логистического процесса на складе является залогом его рентабельности. Задача 1 – Логистика запасов Рассчитать параметры оптимального запаса: объём поставки - Таблица 1.1 – Исходные данные

Решение Расчёт числа поставок (N): где М – общее поступление материала за год; V – величина одной партии поставки; отсюда Вводим константу Н, при многономенклатурном запасе: где m – число позиций; Оптимальная партия поставки i-го материала при многономенклатурных запасах: Оптимальное количество поставок рассчитывается по формуле 1.4: ≈ Оптимальный текущий запас по i-му материалу рассчитывается по формуле 1.5: Таблица 1.2 – Результаты расчётов

6. Проверка: Оптимальная партия поставки i-го материала при многономенклатурных запасах может быть также рассчитана по формуле: Суммарная оптимальная партия поставки: Суммарные текущие затраты по всем видам материала: Ответ: оптимальный объём поставки - оптимальный текущий запас - Задача 2 – Транспортная логистика Определить показатели работы автотранспорта на маятниковом маршруте с обратным холостым пробегом. Рассчитать объём транспортной работы, количество автомобилей, необходимых для перевозки заданного объёма груза за смену (8 часов) Таблица 2.1 – Исходные данные

Решение Объём транспортной работы, т-км рассчитывается по формуле 2.1: где Qi – объём i-й партии груза, тонн; Li – расстояние перевозки i-й партии груза, км Время ездки (tе): 3. Время движения с грузом и без него с учётом обратного холостого пробега: где l общ – общий пробег, км; t дв – время движения Общий пробег рассчитывается по формуле: Где Число ездок рассчитывается по формуле 2.5: Число ездок, совершаемых одним автомобилем за рабочую смену (8 часов = 480 мин): Рассчитаем коэффициент использования пробега: где l гр – пробег с грузом, км Среднее расстояние ездки с грузом (lcr): Среднее расстояние перевозки, км: Ответ: объём транспортной работы составит 3000 т-км, необходимо 10 автомашин для перевозки за 8 часов 200 тонн груза с условием обратного холостого хода СПИСОК ЛИТЕРАТУРЫ Гаджинский А.М. Логистика: Учебник для высших и средних специальных учебных заведений.- М.: Информационно-внедренческий центр «Маркетинг», 2013. - 228 с. Кондрашов С. В. Логистика в системе управления товарно-материальными потоками промышленного предприятия - электронный ресурс – режим доступа [http://www.cfin.ru/bandurin/article/sbrn08/11.shtml] Логистика: Учебник / под ред. Б.А. Аникина. – М.: ИНФРА-М, 2013. – 368с. Основы логистики: Учеб. пособие / под ред. Л.Б. Миротина, В.И. Сергеева. – М.: ИНФРА-М, 2012. – 200с. Рыжкова О.А. Организация материальных потоков в «толкающих и тянущих системах производства: конспект лекций. – Саратов: СГТУ, 2015. – 47с. Логистика складирования: Учебник / В.В. Дыбская. - М.: НИЦ ИНФРА-М, 2014. - 559 с. Складская и транспортная логистика в цепях поставок: для бакалавров и специалистов / О. Б. Маликов. – Санкт-Петербург: Питер Пресс, 2017. – 397 с. Анализ рынка складов всех регионов России, 2018 год / материалы электронного сайта. – [электронный ресурс]. – URL: https://zdanie.info/2393/2421/news/12550 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||