Задача ооо Русагро Балаково

Скачать 326.98 Kb. Скачать 326.98 Kb.

|

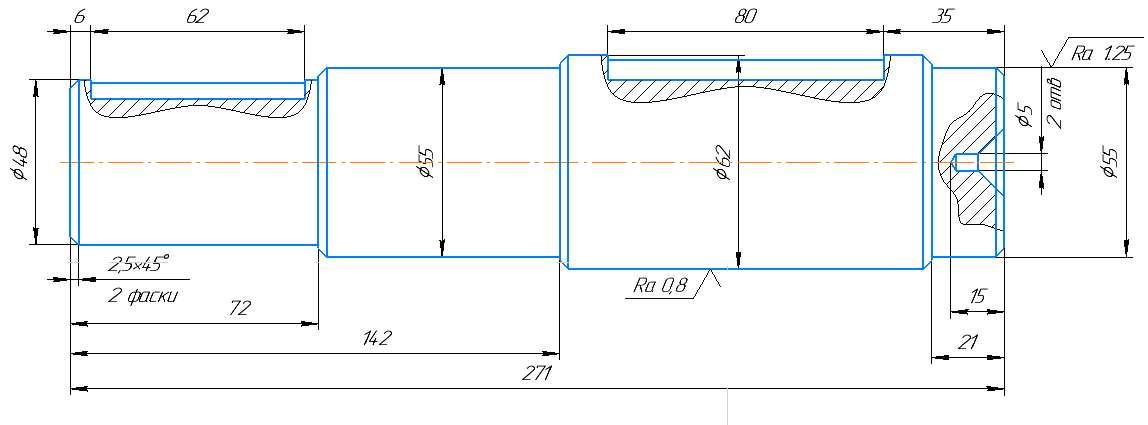

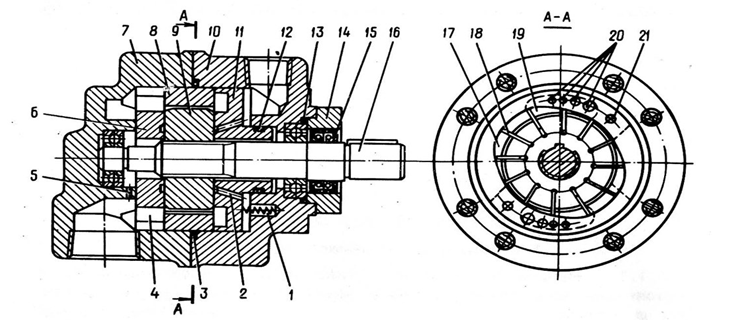

ВведениеГруппа Компаний «Русагро» - это крупнейший вертикальный агрохолдинг России. «Русагро» занимает лидирующие позиции в производстве сахара, свиноводстве, растениеводстве и масложировом бизнесе. Главная задача ООО «Русагро - Балаково», в формировании эффективного и устойчивого агропромышленного производства, обеспечивающего население продовольствием, а промышленность сельскохозяйственным сырьем, социальное развитие села, обеспечение продовольственной безопасности страны. В состав ООО «Русагро Балаково» входит комплекс объектов взаимосвязанных между собой. Элеватор – это не одно здание, это комплекс объектов, взаимосвязанных между собой. Объекты следующие: силосы из монолитного или сборного железобетона. Силосы пристраивают к элеватору с расчетом на его легкое сообщение с основным зданием, где проводятся работы. Емкости располагают в один ряд, либо в несколько, что позволяет хранить разные виды культур в одном элеваторе. С опцией саморазгрузки и экспедиторские, которые предназначены для подготовки к погрузочным мероприятиям; здание для проведения процесса дезинфекции зерновых культур и их последующего вентилирования; башня, где расположено оборудование для предварительной, первичной, вторичной обработки зерновых культур, системы для очистки от легких примесей и аспирации; сушилка для зерна (колонковая, шахтная, барабанная); зерновое хранилище; погрузочно-разгрузочное отделение; весовое отделение. Учётное взвешивание проводится при приёмке и перемещениях. Для взвешивания используются транспортные и ковшевые весы. Целью курсового проекта является… 1 Технологический процесс и характеристика оборудования Назначение, устройство и принцип действия оборудования Насос пластинчатый типа Г12-2М нерегулируемый с постоянным направлением потока масла предназначен для подачи под давлением чистого минерального масла. Насос работает на чистых минеральных маслах взяткостью от 17 до 400сСт при температуре масла от 10 до 50 С и температуре окружающей среды от 0 до 40 С. Масло, поступающее в насос, должно быть отфильтровано от частиц размерами более 0,025 мм. На рисунке 1.1 представлено усторойство пластинчатого насоса  1-пружины; 2-отверстия; 3-резиновое кольцо; 4-окна; 5-канал в крышке насоса; 6-плоский диск; 7-крышка; 8-сатор; 9-ротор; 10-корпус; 11-диск с шейкой; 12-резиновое кольцо; 13-резиновое кольцо; 14-фланец; 15-манжет; 16-шлицы вала; 17-окно; 18-пластины; 19-глухие окна всасывания; 20-отверстия; 21-винты. Рисунок 1.1- Насос пластинчатый. Отвод утечек рабочей жидкости осуществляется через канал (5) в крышке насоса во всасывающую полость. Утечки рабочей жидкости по валу предотвращены установкой двух манжет (15) во фланце (14), а по размеру крышки с корпусом-резиновым кольцом (3). Уплотнение между шейкой диска (11) и отверстием в корпусе производится резиновым кольцом (12), а между корпусом и фланцем резиновым кольцом (13). Перед пуском насоса рабочий комплект прижимается к крышке пружинами 1, а в процессе работы дополнительно прижимается давлением рабочей жидкости. Насос работает следующим образом, при вращении вала с ротором пластины в момент пуска под действием центробежной силы и давления рабочей жидкости прижаты к внутренней поверхности статора и перемещается в пазах ротора в соответствии с профилем кривой статора. При этом объем камеры между пластинами увеличивается во время соединения ее с окнами всасывания в дисках и заполняется во время соединения ее с окнами всасывания в дисках и заполняется рабочей жидкостью. Во время соединения с окнами нагнетания объем камеры уменьшается, и рабочая жидкость вытесняется через окна нагнетания. За один оборот ротора происходят два цикла всасывания и нагнетания. Благодаря диаметрально противоположным подводам и отводам нагрузка на ротор от давления рабочей жидкости со стороны полостей нагнетания уравновешивается, и вал насоса передает только крутящий момент. 1.2 Техническая характеристика оборудования Направление вращения вала насоса правое. В таблице 1.1 представлена техническая характеристика пластинчатого насоса Таблица 1.1 – техническая характеристика пластинчатого насоса

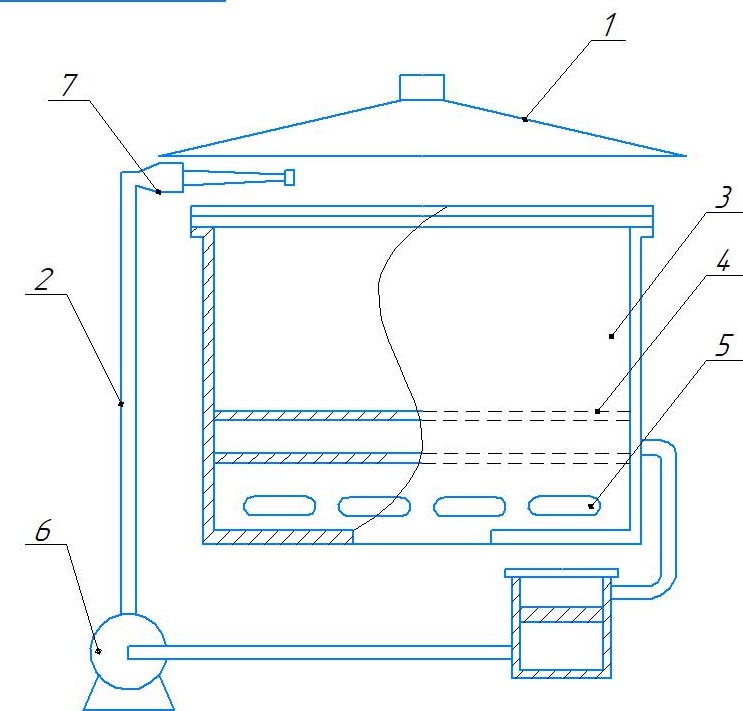

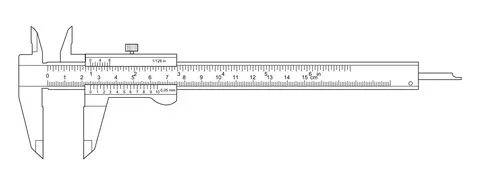

2.Расчет оборудования 2.1.Расчет и подбор грузоподъемных механизмов для ремонта оборудования 2.2 Расчет такелажной оснастки 3 Ремонт оборудования 3.1 Виды ремонтов, перечень работ Ремонт — это комплекс мероприятий по восстановлению работоспособного или исправного состояния какого-либо объекта и/или восстановлению его ресурса. Текущий ремонт. Состав работ технического обслуживания. Проверка плотности посадки поршня на штоке, проверка состояния стопорных устройств. Замена поршневых колец гидравлической части. Определение износа колец и зазора в замках. Определение износа и состояния канавок под поршневые кольца. Проверка состояния поверхности поршня на наличие трещин визуально, а при необходимости – одним из методов дефектоскопией. Замена гильзы цилиндра гидравлической части. Определение износа и визуальный осмотр рабочей поверхности и резьбы штоков насосов высокого давления магнитной, цветной или люминесцентной дефектоскопией. Притирка зеркала плоского золотника и коробки. Шлифовка цилиндрического золотника и гильзы. У электроприводных насосов визуальная проверка с помощью лупы мест вала, наиболее часто подвергается повреждениям, главным образом галтелей, на усталостные трещины. Ревизия и ремонт подшипников вала и шатуна. Ревизия коленчатого вала. Определение остаточного удлинения шатунных болтов путем замера их длины в свободном, незатянутом состоянии, проверка состояния болтов насоса высокого давления на усталостные трещины с помощью цветной, магнитной или люминесценной дефектоскопии, проверка прилегания опорных поверхностей болтов по краске. Определение износов башмаков крейцклфа , его пальца и направляющих, проверка состояния сальника крейцкопфа. Промывка трубопроводов и емкостей масла. Капитальный ремонт. Состав работ текущего ремонта. расточка паровых цилиндров и их гильзовка, замена гильз золотников. Восстановление прокорродированных посадочных мест клапанов, крышек клапанов и цилиндров, сальниковых камер и др. Ремонт системы смазки с полной разборкой, ревизией и заменой изношенных деталей. Разборка, ревизия и при необходимости замена соединительной муфты. Цветная, магнитная или люминесцентная дефектоскопия коренных и мотылевых шеек и щек коленчатого вала, а для насосов высокого давления – также последующая проверка ультразвуковом. Проверка шатунов на усталостные трещины цветной, магнитной или люминесцентной дефектоскопией. гидравлическое испытание цилиндров через одни капитальный ремонт и при расточке. Ремонт фундаментов. Обкатка в испытание насоса. 3.2 Дефектация деталей оборудования Дефектация – это контроль деталей с целью обнаружения дефектов. Перед дефиктацией насоса пластинчатый разбирают с помощью слесарных инструментов: Шестигрнанные ключи; Гаечные ключи; Отвертка; Зубило; Молоток. Перед разборкой необходимо слить рабочую жидкость, очистить и отмыть наружные поверхности от грязи. Разборка должна производиться в условиях, исключающих попадание любых загрязнений во внутренние полости деталей. Далее детали очищаются от загрязнения, промываются, обезжириваются и высушиваются. Для этого используют моечную ванну. Стационар6ая моечная ыванна представлена на рисунке 3.1  вытяжной колпак; 2-трубопровод; 3- ванна; 4-железная решетка; 5- змеевик пропускающий горячую воду или пар; 6-носос для подачи раствора в трубопровод;7-шланг с наконечником. Рисунок 3.1-Моечная ванна Детали, покрытые тяжелыми; маслянистыми отложениями (детали проточной части насоса) подвергаются промывке в; ванне с 8-10°/о раствором каустической содой. Детали с довольно сильной коррозией подвергаются травлению согласно инструкции по их химической очистке. Промытые и очищенные детали помещаются на 10-15 мин в водный раствор пассиватора для предохранения от коррозии. После пассивирования (раствор содержит 20 г/л воды каустической соды и 50 г/л воды хромпика) детали просушиваются при нормальной температуре. После промывке узлов оборудования их следует измерить штангенциркулем рис. 1.3 Назначение штангенциркуля – выполнение замеров высокой точности внутри и с наружи измеряемых объектов, а также глубины всевозможных отверстий. При ремонте меняют статор, ротор, пластины, подшипники качения и скольжения, резиновую манжету. При исправном состоянии пластинчатый насос постоянного наблюдения не требует.  Рисунок 1.3 - штангенциркуль Дефекация деталей осуществляется на специальном рабочем месте, оснащенном картами дефекации и необходимыми комплектами приборов и измерительных инструментов. Карты дефекации (дефектные ведомости) являются основным техническим документом, на основании которого проводятся осмотр, измерение, а при необходимости испытание деталей. Способы выявления дефектов: 1. Внешний осмотр. Позволяет определить значительную часть дефектов: пробоины, вмятины, явные трещины, сколы, значительные изгибы и скручивания, сорванные резьбы, нарушение сварных, паяных и клеевых соединений, выкашивания в подшипниках и зубчатых колесах, коррозию и др. 2. Проверка на ощупь. Определяется износ и смятие резьбы на деталях, легкость проворота подшипников качения и цапф вала в подшипниках скольжения, легкость перемещения шестерен по шлицам вала, наличие и относительная величина зазоров сопряженных деталей, плотность неподвижных соединений. 3. Простукивание. Деталь легко обстукивают мягким молотком или рукояткой молотка с целью обнаружения трещин, о наличии которых свидетельствует дребезжащий звук. 4. Керосиновая проба. Проводится с целью обнаружения трещины и ее концов. Деталь либо погружают на 15-20 мин в керосин, либо предполагаемое дефектное место смазывают керосином. Затем тщательно протирают и покрывают мелом. Выступающий из трещины керосин увлажнит мел и четко проявит границы трещины. 5. Измерение. С помощью измерительных инструментов и средств определяется величина износа и зазора в сопряженных деталях, отклонение от заданного размера, погрешности формы и расположения поверхностей. 6. Проверка твердости. По результатам замера твердости поверхности детали обнаруживаются изменения, произошедшие в материале детали в процессе ее эксплуатации. 10. Люминесцентный способ. Основан на свойстве некоторых веществ светиться в ультрафиолетовых лучах. На поверхность детали кисточкой или погружением в ванну наносят флюоресцирующий раствор. Через 10--15 мин поверхность протирают, просушивают сжатым воздухом и наносят на нее тонкий слой порошка (углекислого магния, талька, силикагеля), впитывающего жидкость из трещин или пор. После этого деталь осматривают в затемненном помещении в ультрафиолетовых лучах. Картинка схема люминесцентного дефектоскоп Свечение люминофора укажет расположение трещины. Используются стационарные и переносные дефектоскопы. Способ применяется в основном для деталей из цветных металлов и неметаллических материалов, так как их контроль магнитным способом невозможен. По результатам дефектации, детали сортируют на три группы: годные, требующие ремонта и негодные. После сортировки детали маркируют по группам, например, краской разного цвета. Отнесение деталей к той или иной группе определяется величиной износа, технологическими и экономическими соображениями. Результаты дефектации деталей заносят в ведомость дефектов(Таблица-1), являющуюся основным документом для определения объема ремонтно-восстановительных работ и потребности в новых деталях, запасных частях, материалах. Таблица 3.1 – Дефекты вала механизма подъема.

Таблица-1 – Ведомость дефектов 4 Техника безопасности 4.1 Техника безопасности при ремонтных работах К ремонту насосных установок допускаются рабочие, изучившие особенности данного производства и правила безопасного поведения в цехе. Разборку насосного оборудования производят только после отключения электродвигателей и аппаратуры управления от источников питания. При ремонте насосного оборудования необходимо выполнять следующее: пользоваться исправным слесарным и измерительным инструментом соответствующих размеров; пользоваться только исправными грузоподъемными средствами, чарочными приспособлениями и стропами, строго соблюдая сроки их испытания; Перед проведением ремонта насосов, работающих на взрывоопасных и токсичных газах, принимают следующие меры безопасности: отключают насосную установку от действующих коллекторов; полностью снимают избыточное давление и продувают инертным газом насосное оборудование и подключенные к нему трубопроводы до полного удаления из них рабочей среды, что должно быть подтверждено анализом; если внутри аппаратов или подключенных к ним газопроводов скопились конденсат или другие выделения, обладающие токсичными и взрывоопасными свойствами, принимают меры по дегазации, обеспечивающие полную безопасность при ремонте: -отключают оборудование заглушками и отсоединяют от него продувочные, анализоотборочные и другие линии, связывающие его с другим оборудованием цеха; -снимают напряжение с электрического оборудования; электрическое и другое силовое оборудование (паровое, газовое и т.д. полностью отключают от системы энергоснабжения; -вывешивают на соответствующем электрическом щите и на пусковом устройстве плакаты "Не включать! Работают люди!", которые снимают только с разрешения начальника смены после завершения ремонта оборудования и выполнения соответствующих работ по подготовке оборудования к пуску. Проводить ремонтные работы на действующем оборудовании запрещается. При ремонте насосного оборудования отдельные детали и узлы массой более 20 кг рекомендуется поднимать, перемещать и опускать с помощью грузоподъемных механизмов. При этом в соответствии с требованиями Госгортехнадзора соблюдают следующие правила: -масса поднимаемых и перемещаемых грузов не должна превышать грузоподъемности грузоподъемных механизмов; -канаты, тросы и цепи должны быть исправны; -место монтажных работ должно быть достаточно освещено; -по окончании работ груз запрещается оставлять в подвешенном состоянии; -перемещать грузы над находящимися внизу людьми запрещается; -при подъеме и установке отдельных деталей и сборочных единиц необходимо опускать и поднимать груз равномерно. При работе на высоте (трубопроводной эстакаде и т.п.) применяют предохранительные пояса. Переносные подмостки и стремянки перед началом работы должны быть проверены. Во время ремонта следят за инструментом и деталями, чтобы они не могли упасть вниз. Заключение Список используемой литературы 2 Александров М.П. Грузоподъемные машины. М.: Машиностроение, 1986. 3 Анурьев В.И. Справочник конструктора – машиностроителя. - М.: Высшая школа, 1992. 4 Анухин В.И. Допуски и посадки: учебное пособие/В.И. Анухин.- СПб.:Питер, 2005. 5 Ганенко А.П. Оформление текстовых и графических материалов при подготовке дипломных проектов, курсовых и письменных экзаменационных работ (требования ЕСКД) /А.П. Ганенко.-М.:Академия, 2005. 6 Генкин А.Э. Оборудование химических заводов. – М.: Высшая школа, 1986. 8 Глебов Л.А., Демский А.Б., Веденьев В.Ф. Технологическое оборудование предприятий отрасли (зерноперерабатывающие предприятия) – М.: ДеЛипринт, 2006. 9 Гринаш О.А. Грузоподъемные механизмы и транспортные средства: Учебное пособие. – Волгоград: Изд. дом «Ин-Фомио», 2009. 10 Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование /П.Ф. Дунаев, О.П. Леликов. –М.:Машиностроение, 2004.–560с. 11 Зенков Р.Л., Ивашков И.И., Колобов Л.Н. Машины непрерывного транспорта. М.: Машиностроение, 1987. 12 Ильянков А.И.,Новиков В.Ю. Технология машиностроения. Практикум и курсовое проектирование /А.И. Ильянков, В.Ю. Новиков.– М.: Академия, 2012.- 432с. 13 Карпов В.Н. Оборудование предприятий резиновой промышленности. Учебник для техникумов. –М.: Химия, 1987.- 336 с. 14 Кидрук М.И. КОМПАС-3DV10 на 100% / М.И. Кидрук. - СПб.: Питер, 2009. 15 Ксенофонтов Б.С., Павлихин Г.П. Промышленная экология: учебное пособие – М.: ИД «ФОРУМ» - 2013 г. 18 Марон Ф.Л., Кузьмин А.В. Справочник по расчетам подъемно-транспортных машин. Минск: Высшая школа, 1977. 19 Мархель И.И. Крановые канаты. Пособие механику. М.: Машиностроение, 1983. 20 Матвеев В.В., Крупин Н.Ф. Примеры расчета такелажной оснастки: Учебное пособие для техникумов.-Л.: Стройиздат. Ленингр. отделение, 1987.-320 с. 21 Медведева В.С., Билинкис Л.И. Охрана труда и противопожарная защита в химической промышленности. М.: Химия, 1982. 22 Михалев М.Ф. и др. Расчет и конструирование машин и агрегатов химических производств. - Л.: Машиностроение, 1984. 23 Прудиус Б.В. Ремонт и монтаж оборудования. Альбом. М.: Машиностроение, 1987. 27 Синельников А.Ф. Монтаж промышленного оборудования и пусконаладочные работы:учебник для студ.учрежденийсред.проф. образования/-М.: Издательский центр «Академия», 2017. – 272с. 28 Синельников А.Ф. Техническое обслуживание и ремонт промышленного оборудования:учебник для студ.учрежденийсред.проф. образования/ -М.: Издательский центр «Академия», 2018. – 336 с. 29 Спиваковский А.О., Дьячков В.К. Транспортирующие машины. М.: Машиностроение, 1983. 30 Схиртладзе А.Г., Феофанов А.Н. Организация проведения монтажа и ремонта промышленного оборудования: в 2ч. Ч.1: учебник для студ.учрежденийсред.проф. образования/ - М.: Издательский центр «Академия», 2018. – 352с. 31 Фарамазов С.А. Ремонт и монтаж оборудования химических и нефтеперерабатывающих заводов.- М.: Химия, 1988. 32 Чернавский С.А. и др. Курсовое проектирование деталей машин: учебное пособие /М.: ИНФРА-М, 2011.- 414 с. 33 Черпаков Б.И., Вереина Л.И. Технологическое оборудование машиностроительного производства. – М.: «Академия», 2005. – 416 с.  Изм Лист № докум. Подпись Дата Инд. № подл. Подпись и дата Взам. Инв. №. Инд. № дубл. Подпись и дата КП.05.84.00.00.00.ПЗ Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||