прикладная механика. 26 вариант. Задача Вариант 10(64)

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

|

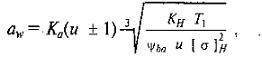

пределение напряжений изгиба Допускаемые напряжения изгиба зубьев шестерни [σ]F1 и колеса [σ]F2 определяют по общей зависимости (но с подстановкой соответсвующих параметров для шестерни и колеса), учитывая влияние на сопротивление усталости при изгибе долговечности (ресурса), шероховатости поверхности выкружки (переходной поверхности между смежными зубьями) и реверса (двустороннего приложения) нагрузки: [σ]F = [σ]FlimYNYRYA/SF Принимаем для выбранной марки стали и ТО (Сталь 45, улучшение) шестерни [σ]Flim 1 = 1,75 HBср = 1,75 ∙ 246 = 431 МПа. Для колеса (Сталь 45, улучшение) [σ]Flim 2 = 1,75 HBср = 1,75 ∙ 246 = 431 МПа. Минимальное значение коэффициента запаса прочности: для цементованных и нитроцементованных зубчатых колес - SF = 1,55; для остальных - SF = 1,7. Принимаем для шестерни (улучшение) SF 1 = 1.7. Для колеса (улучшение) SF 2 = 1.7. Коэффициент долговечности YN учитывает влияние ресурса: где YNmax = 4 и q = 6 - для улучшенных зубчатых колес; YNmax = 2,5 и q = 9 для закаленных и поверхностно упрочненных зубьев. Число циклов, соответсвующее перелому кривой усталости, NFG = 4 ∙ 106 Для выбранной ТО шестерни (улучшение) принимаем YNmax 1 = 4 и q1 = 6. Для выбранной ТО колеса (улучшение) принимаем YNmax 2 = 4 и q2 = 6. Назначенный ресурс Nk вычисляют так же, как и при расчетах по контактным напряжениям. В соотеветствии с кривой усталости напряжения σF не могут иметь значений меньших σFlim. Поэтому при Nk > Nsub>FG принимают Nk = NFG. Для длительно работающих быстроходных передач Nk ≥ NFG и, следовательно YN = 1, что и учитывает первый знак неравенства в (2). Второй знак неравенства ограничивает допускаемые напряжения по условию предотвращения пластической деформации или хрупкого разрушения зуба. Для шестерни: Nk ш = 60 ∙ 979.49 ∙ 1 ∙ 8760 = 514819944 Т.к. Nk ш > NFG, то принимаем Nk ш = NFG = 4000000. YN ш = 1 Для колеса: Nk кол = 60 ∙ 120.33 ∙ 1 ∙ 8760 = 63245448 Т.к. Nk кол > NFG, то принимаем Nk кол = NFG = 4000000. YN кол = 1 Коэффициент YR, учитывающий влияние шероховатости переходной поверхности между зубьями, принимают: YR = 1 при шлифовании и зубофрезеровании с параметром шероъоватости RZ ≤ 40 мкм; YR = 1,05...1,2 при полировании (большие значения при улучшении и после закалки ТВЧ). Принимаем YR = 1,1. Коэффициент YA учитывает влияние двустороннего приложения нагрузки (реверса). При одностороннем приложении нагрузки YA = 1. При реверсивном нагружении и одинаковых нагрузке и числе циклов нагружения в прямом и обратном направлении (например, зубья сателлита в планетарной передаче): YA = 0,65 - для нормализованных и улучшенных сталей; YA = 0,75 - для закаленных и цементованных; YA = 0,9 - для азотированных. Так как в проектируемой передаче не будет реверсивного хода, то принимаем для шестерни и колеса YA = 1. Для шестерни: [σ]F1 = [σ]Flim 1YN шYRYA 1/SF 1 = 278.88 МПа. Для колеса: [σ]F2 = [σ]Flim 2YN колYRYA 2/SF 2 = 278.88 МПа. Межосевое расстояние Предварительное значение межосевого растояния aw', мм: где знак "+" (в скобках) относят к внешнему зацеплению, знак "-" - к внутреннему; T1 - вращающий момент на шестерне (наибольший из длительно действующих), Н∙м; u - передаточное число. Коэффициент K в зависимости от поверхностной твердости H1 и H2 зубьев шестерни и колеса соответсвенно имеет следующие значения Поверхностная твердость и шестерни до 262 HB и колеса до 262 HB, поэтому коэффициент K принимаем равным 10. U = 8.14; aw' = 252 мм. Окружную скорость ν, м/с, вычисляют по формуле: ν = 2.83 м/с. При окружно скорости 2.83 м/с (что меньше 4 м/с) выбираем степень точности 9. Уточняем предварительно найденное значение межосевого расстояния:  где Ka = 450 - для прямозубых колес; Ka = 410 - для косозубых и шевронных, МПа; [σ]H - в МПа. ψba - коэффициент ширины принимают из ряда стандартных чисел: 0,1; 0,15; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63 в зависимости от положения колес относительно опор: при симметричном расположении 0,315-0,5; при несимметричном 0,25-0,4; при консольном расположении одного или обоих колес 0,25-0,4; Для шевронных передач ψba = 0,4 - 0,63; для коробок передач ψba = 0,1 - 0,2; для передач внутреннего зацепления ψba = 0,2 (u+1)/(u-1). Меньшие значения ψba - для передач с твердостью зубьев H ≥ 45HRC. Принимаем ψba = 0,31. Коэффициент нагрузки в расчетах на контактную прочность KH = KHνKHβKHα. Коэффициент KHν учитывает внутреннюю динамику нагружения, связанную прежде всего с ошибками шагов зацепления и погрешностями профилей зубьев шестерни и колеса Для степени точности 9, максимальной окружной скорости 2.83 м/с, твердости HB≤350 принимаем KHν = 1.06. Коэффициент KHβ учитывает неравномерность распределения нагрузки по длине контактных линий, обусловливаемую погрешностями изготовления (погрешностями направления зуба) и упругими деформациями валов, подшипников. Зубья зубчатых колес могут прирабатываться: в результате повышенного местного изнашивания распределение нагрузки становится более равномерным. Поэтому рассматривают коэффициенты неравномерности распределения нагрузки в начальный период работы KHβ0 и после приработки KHβ. Значение коэффициента KHβ0 принимают по таблице 6 в зависимости от коэффициента ψbd = b2/d1, схемы передачии твердости зубьев. Так как ширина колеса и диаметр шестерни еще не определены, значение коэффициента ψbd вычисляют ориентировочно: ψbd = 0,5ψba (u ψbd = 0,5 ∙ 0.31 ∙ (8.14 + 1) = 1.4. Коэффициент KHβ определяют по формуле: KHβ = 1 + (KHβ0 - 1)KHw, где KHw - коэффициент, учитывающий приработку зубьев, его значения находят в зависимости от окружной скорости для зубчатого колеса с меньшей твердостью оэффицент KHα определяют по формуле: KHα = 1 + (K0Hα - 1)KHw, где KHw - коэффициент, учитывающий приработку зубьев, его значения находят в зависимости от окружной скорости для зубчатого колеса с меньшей твердостью ачальное значение коэффициента K0Hα распределения нагрузки между зубьямив связи с погрешностями изготовления (погрешностями шага зацепления и направления зуба) определяют в зависимости от степени точности (nст = 5, 6, 7, 8, 9) по нормам плавности: для прямозубых передач K0Hα = 1 + 0,06(nст - 5), при условии 1 ≤ K0Hα ≤ 1,25; для косозубых передач K0Hα = 1 + A(nст - 5), при условии 1 ≤ K0Hα ≤ 1,6, где A = 0,15 - для зубчатых колес с твердостью H1 и H2 > 350 HB и A = 0,25 при H1 и H2 ≤ 350 HB или H1 > 350 HB и H2 ≤ 350 HB. K0Hα = 1 + 0.25(9 - 5) = 2 Принимаем коэффициент KHw по табл. 7 равным (ближайшее значение твердости по таблице 250 HB или 23 HRC к твердости колеса 262 HB) 0.28. KHα = 1 + (2 - 1)0.28 = 1.28; Принимаем коэффициент KHβ0 по табл. 6 (схема 3) равным 1.23. KHβ = 1 + (1.23 - 1) 0.28 = 1.0644; KH = 1.06 ∙ 1.0644 ∙ 1.28 = 1.44. Уточнённое значение межосевого расстояния: aw = 280.3 мм; Вычисленное значение межосевого расстояния округляют до ближайшего числа, кратного пяти, или по ряду размеров Ra 40 [1, табл. 24.1]. При крупносерийном производстве редукторов aw округляют до ближайшего стандартного значения: 50; 63; 71; 80; 90; 100; 112; 125; 140; 160; 180; 200; 224; 250; 260; 280; 300; 320; 340; 360; 380; 400 мм. [1, стр. 20] Принимаем aw = 280 мм; редварительные основные размеры колеса Делительный диаметр: d2 = 2awu/(u d2 = 2 ∙ 280 ∙ 8.14 / (8.14 + 1) = 498.73 мм; Ширина: b2 = ψba ∙ aw; b2 = 0.31 ∙ 280 = 87 мм. Принимаем выбранное из стандартного ряда Ra 40 значение ширины: b2 = 90 мм. Коэффициент нагрузки при расчете по напряжениям изгиба KF = KFνKFβKFα. Коэффициент KFν учитывает внутреннюю динамику нагружения, связанную прежде всего с ошибками шагов зацепления шестерни и колеса. Значения KFν принимают по табл. 8 [1, табл. 2.9, стр. 20] в зависимости от степени точности по нормам плавности, окружной скорости и твердости рабочих поверхностей. Для степени точности 9, максимальной окружной 2.83 м/с, твердости HB≤350 принимаем KFν=1.12. KFβ - коэффициент, учитывающий неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца, оценивают по формуле KFα - коэффициент, учитывающий влияние погрешности изготовления шестерни и колеса на распределение нагрузки между зубьями, определяют так же как при расчетах на контактную прочность: KFα = KFα0. В связи с менее благоприятным влиянием приработки на изгибную прочность, чем на контактную, и более тяжелыми последствиями из-за неточности при определении напряжений изгиба приработку зубьев при вычислении коэффициентов KFβ и KFα не учитывают. [1, стр. 21] KF = KFν = 1.12. mmin = 0.6 мм. Из полученного диапазона (mmin...mmax) модулей принимают меньшее значение m, согласуя его со стандартным (ряд 1 следует предпочитать ряду 2) [1, стр. 21]:

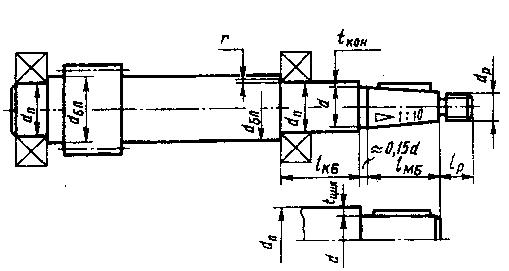

Принимаем из стандартного ряда m = 1.75 мм. Значения модулей m < 1 при твердости ≤ 350 HB и m<1,5 при твердости ≥ 40 HRCэ для силовых передач использовать нежелательно Суммарное число зубьев и угол наклона Минимальный угол наклона зубьев косозубых колес βmin = arcsin(4m/b2); βmin = arcsin(4∙1.75/90) = 4.46o. Суммарное число зубьев zs = 2awcosβmin/m = 319.03. Полученное значение zs округляют в меньшую сторону до целого числа и определяют действительное значение угла β наклона зуба: β = arccos[zsm/(2aw)]. zs = 319; β = arccos[319 ∙ 1.75/(2∙280)] = 4.53o. Справочно: для косозубых колес β = 8...20o, для шевронных - β = 25...40o. Число зубьев шестерни z1 = zs / (u z1 = 319 / (8.14 + 1) = 34.9.=35 исло зубьев колеса внешнего зацепления z2 = zs - z1. z2 = 319 - 35 = 284. Отклонение от номинального передаточного числа Δ = (u - uф)/u = 0.37 % Проверка зубьев колес по контактным напряжениям Расчетное значение контактного напряжения где Zσ = 9600 для прямозубых и Zσ = 8400 для косозубых передач, МПа1/2. σH = 478.97 МПа; Если расчетное напряжение σH меньше допустимого [σH] в пределах 15-20% или σH больше [σH] в пределах 5%, то ранее принятые параметры передачи принимают за окончательные. В противном случае необходим пересчет. σH меньше [σH] на 0.8%. Ранее принятые параметры передачи принимаем за окончательные. Проектные расчеты валов Предварительные значения диаметров (мм) различных участков стальных валов редуктора определяют по формулам для быстроходного (входного) вала dвх = 22.2 мм;  Высоту tцил(tкон) заплечника, координату r фаски подшипника и размер f (мм) фаски колеса принимают в зависимости от диаметра d Диаметры под подшипники: dП вх = 22 + 2∙3 = 28 мм; Принимаем посадочные места под подшипники согласно ГОСТ 8338-75 на подшипники шариковые радиальные однорядные dП вх = 30 мм; Диаметры безконтактных поверхностей: dБП вх = 30 + 3∙1.5 = 34.5 мм ринимаем диаметр тихоходного вала для установки зубчатого колеса: dК вых = 92.7 мм Для опор валов цилиндрических прямозубых и косозубых колес редукторов и коробок передач применяют чаще всего шариковые радиальные подшипники. Первоначально назначают подшипники легкой серии. Если при последующем расчете грузоподъемность подшипника окажется недостаточной, то принимают подшипники средней серии. При чрезмерно больших размерах шариковых подшипников в качестве опор валов цилиндрических колес применяют подшипики конические роликовые. Предварительно назначаем шариковые радиальные подшипники легкой серии. Обычно используют подшипники класса точности 0. Подшипники более высокой точности применяют для опор валов, требующих повышенной точности вращения или работающих при особо высоких чатотах вращения. |