контрольная. Вар7. Задание рассмотреть порядок технического использования насосов с учетом конструктивных особенностей и условий их работы 7 винтовые

Скачать 339.4 Kb. Скачать 339.4 Kb.

|

|

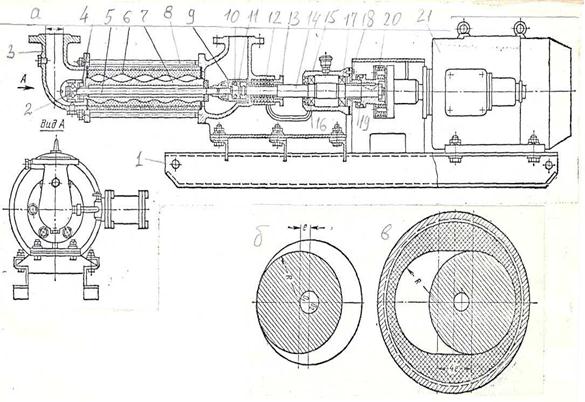

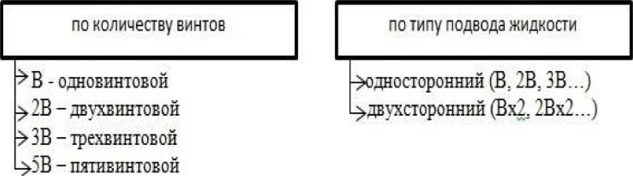

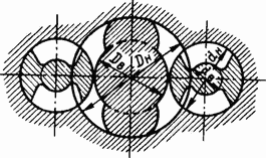

Часть 1 Задание: рассмотреть порядок технического использования насосов с учетом конструктивных особенностей и условий их работы 7) винтовые, Винтовые шнековые насосы имеют широкую область применения благодаря своим особенностям конструкции, способностям перекачки разнородных жидкостей и другим весомым преимуществам перед прочими видами насосов. Такие особенности винтового насоса, как бесклапанная конструкция, способность изменять направление потока перекачиваемого типа жидкости и прямая зависимость производительности от количества оборотов двигателя позволяют данному виду насосов осуществлять перекачку жидкостей различных видов. Перечень жидкостей, которые способен перекачивать винтовой насос, непрерывно растет. Пара ротор-статор играет роль главной рабочей части насоса подобного вида. Металлический ротор выполнен в форме винта и располагается внутри обоймы, то есть статора. Когда ротор вращается, происходит изменение объема полостей внутри данной пары, следовательно, жидкость начинает перемещаться по оси самого насоса посредством вытеснения благодаря вращению ротора. При этом в полостях создается всасывающий эффект посредством изменения объема. Винтовой насос способен перекачивать разнородные жидкости, которым присущи разнообразные характеристики. Ему под силу перекачка абразивных, эмульсионных, неоднородных жидкостей, а также жидкостей, содержащих твердые частицы. Вязкость перекачиваемых жидкостей может достигать миллиона санти-пуазов, а температура может достигать девятисот градусов при непрерывном режиме работы и 1200 градусов при периодическом режиме работы. Винтовой насос может использоваться в различных видах промышленности. В тяжелей промышленности посредством данных насосов осуществляют перекачку антикоррозийных средств, кремнистых взвесей. Также перекачивается латекс, краски, силиконы. В пищевой промышленности перекачивается ферментационный сусл, мед или овощная пульпа, соки, жиры и прочее. При переработке молока перекачивают молоко, сгущенное молоко, сметану и йогурт, плавленые сыры и прочее. Широко используется винтовой насос и в косметической промышленности при перекачке кремов, масел и различных косметических растворов, а также жидкого мыла и шампуней. Винтовые насосы нашли широкое применение и в строительстве для откачивания грунтовых вод, транспортирования речной воды, содержащей песок. Подобные насосы применяются и при очистке воды. Посредством насосов происходит дозированная подача флокулянтов, полимеров, полиэлектролитов, деминерализованной воды и различного рода химикатов. При перекачивании воды допускается её загрязнение до 5 % по массе при величине твёрдых частиц не более 2-3 мм. Температура перекачиваемой жидкости не должна превышать 500С. Конструкция и принцип работы одновинтового насоса Конструкция рассматриваемых трёх типов насосов одинакова и состоит из следующих основных узлов, представленных на рис. 1: рабочей и опорной частей, карданного вала, эластичной муфты со стопорным устройством и перепускного устройства. Насос и электродвигатель 21 смонтированы на раме 1, изготовленной из швеллеров в виде салазок, которые облегчают перемещение агрегата в забое при проходке выработок. Рабочая часть насоса состоит из стального однозаходного винта 7, резиновой двухзаходной обоймы 6 и чугунного корпуса 3. Внутри корпуса 3 размещены опоры на которых крепится карданный вал 5, Последний размещается внутри винта 7 и служит для передачи крутящего момента на винт, поверхность которого в процессе подвергается знакопеременной динамической нагрузки. Слева корпус насоса имеет всасывающий патрубок с камерой подшипников для кардана, а справа – нагнетательный со встроенным подшипником для кардана и сальником, обеспечивающем предотвращение утечек жидкости из корпуса. В сальниковой коробке установлена плетёная хлопчатобумажная набивка, которая поджимается грундбуксой 13 и смазывается солидолом с помощью колпачковой маслёнки. Затяжка сальника не должна быть чрезмерной в избежание сгорания набивки. Нормальное просачивание через сальник воды – 0,5 л/ч. Крутящий момент от электродвигателя передаётся приводному валу 14 через упругую втулучно - кольцевую муфту 20. Приводной вал вращается в двух подшипниках радиально упорном 16 и радиально однорядном 17. Камера подшипников герметизирована войлочными уплотнителями, установленными в стальной втулке 15 и крышке 18. Крышка имеет на ступице семь зубьев, в которые входят три шарика, размещённые в наклонных отверстиях ведомой полумуфты. При вращении вала по часовой стрелке ведомая полумуфта увлекает шарики, которые центробежной силой отбрасываются от поверхности зубьев и не препятствуют вращению приводного зала. При вращения вала против часовой стрелки шарик упираются в радиальные стенки зубьев стальной крышки и стопорят вал. Выпадение шариков из наклонных отверстий предупреждается предохранительным кольцом 19, закрепленным на ведомой полумуфте. Передача крутящего момента от промежуточного приводного вала 14 на карданный зал 5 осуществляется через ведущую муфту 11, а от карданного вала на рабочий винт 7 с помощью ведомой муфты 4. Ведущая и ведомая муфты закреплены на рабочем винте и приводном валу и имеют расточки, в которых установлены сферические вкладыши 10. Пальцы 2, соединяющие шары карданного вала и муфты, вместе с втулками муфт составляют шарнир карданного вала. Втулки и пальцы шарнира предохраняются от выпадения кольцами, закреплёнными на муфтах. Шарнирное соединение рабочего винта с карданным валом закрыто крышкой, предохраняющей его от воздействия - механических примесей перекачиваемой воды. Для герметизации шарнирного соединения карданного и приводного валов используется резиновый сильфон 9, закреплённый одной стороной на рабочем винте, другой на ведущей муфте.  Рис.1. Конструкция винтового насоса 1В20/10(а), сечение винта (б) и обоймы (в) Винтовым насосом называется насос, имеющий ротор винтового типа. Классификация винтовых насосов  Рис.2. Классификация винтовых насосов Принцип действия: При вращении винтов их прорези входят одна в другую и отсекают во впадинах некоторый объем жидкости, перемещая его вдаль оси вращения от всасывающей полости к нагнетательной. Достоинства винтовых насосов объединяют в себе положительные качества поршневых, центробежных и прочих роторных насосов — малые габариты и вес, большая равномерность подачи, способность сухого всасывания, возможность работать с высокими числами оборотов и большой КПД. Недостатки: сложность изготовления и высокая стоимость, нельзя перекачивать жидкости с твердыми частицами. Область применения: перекачивание вязких жидкостей с производительностью от 3 до 300 м3/ч и напором до 200м.вод.ст. Часто винтовые насосы применяются в качестве гидравлических приводов. Область применения винтовых насосов, как по назначению, так и по характеристикам очень обширна. Они используются для подач от 0,2 до 1000 м3/ч и для давлений до 25 МПа. Перед другими ротационными насосами винтовые имеют ряд преимуществ: значительно большую экономичность, что особенно важно для длительно работающих насосов большой мощности; незначительное изменение подачи с увеличением давления; возможность спаривания насоса с приводом без применения редуктора и меньшие массогабаритные характеристики; возможность обеспечения высоких давлений за счет применения удлиненных роторов и отсутствие при этом больших нагрузок на подшипники; небольшой шум и плавность в работе, обеспечение большой высоты всасывания и самовсасывания. По признакам, наиболее характерным для работы насосов в судовых условиях, винтовые насосы можно разделить на следующие группы: по профилю винтовой нарезки — с роторами циклоидального профиля, обеспечивающего герметичность (полное отделение камеры нагнетания от камеры всасывания); и с роторами, имеющими обычную прямоугольную или трапециевидную нарезку, не обеспечивающую герметичность; по количеству роторов — двух-, трех- и пятивинтовые; по напору — низко-, средне- и высоконапорные; по количеству потоков — одно- и двухпоточные; по расположению вала — горизонтальные и вертикальные. Камеры всасывания и нагнетания расположены по торцам винтовых роторов. По цилиндрическим поверхностям роторы плотно охватываются корпусом насоса. Находящаяся во всасывающей полости жидкость поступает в раскрывающуюся винтовую впадину каждого ротора, при дальнейшем вращении которого эта впадина замыкается выступающими витками других роторов, проталкивающих жидкость из впадины к нагнетательной полости. Впадина размыкается в нагнетательной полости, и жидкость, находящаяся между входящими в зацепление витками, как в шестеренном насосе, проталкивается через нагнетательную камеру в нагнетательный трубопровод. Длина винтовых роторов должна быть несколько больше шага винтовой линии для предотвращения прямого сообщения нагнетательной камеры со всасывающей. На рис. 3 показан горизонтальный трехвинтовой насос с циклоидальным профилем нарезки ротора.  Рис. 3. Горизонтальный трехвинтовой насос Насос состоит из корпуса 5, в котором расположены рабочие органы роторы. Средний ротор 6- ведущий - соединяется с валом приводного двигателя муфтой, которая надевается на цилиндрический конец ротора, имеющий шпоночный паз. Два одинаковых ведомых ротора 7 меньшего диаметра расположены симметрично относительно ведущего ротора. Винтовая нарезка ведомых роторов имеет направление, противоположное нарезке ведущего винта. Ведомые винты опираются на подшипники 4 и выполняют только функции уплотнений, препятствуя перетеканию жидкости из напорной полости во всасывающую. Нарезка роторов образует в местах взаимного касания герметичное уплотнение, разделяющее полость между роторами по длине на ряд замкнутых полостей. Поступающая в полость всасывания жидкость заполняет пространство между роторами. При вращении роторов места взаимного касания поступательно перемещаются вдоль оси от всасывания к нагнетанию, и жидкость, заполнившая впадины роторов, под действием винтовой нарезки перемещается вдоль оси прямолинейно. Характерная особенность насоса с циклоидальным профилем — отсутствие у ведомых роторов подшипников, воспринимающих боковые усилия. Функции подшипника выполняет опорная поверхность корпуса, испытывающая небольшое удельное давление ввиду большой площади поверхности. Ведущий винт опирается на втулку 3 и вращается в подшипнике 2. Для уравновешивания осевых усилий на роторы в ведущем роторе предусмотрено осевое сверление, через которое жидкость из напорной полости поступает под торцевые поверхности роторов и крышки 8. Сальник 1 — набивочный. Обычно в винтовых насосах для перекачки вязких жидкостей применяются торцевые уплотнения. Сечение каждого ротора плоскостью, перпендикулярно к его оси, представляет собой шестерню, называемую образующей. Поэтому поверхность ротора можно рассматривать как образованную винтовым движением этой шестерни. При работе насоса вращающиеся роторы не перемещаются один относительно другого в направлении своих осей. Их зацепление находится в сечении, нормальном к осям, как обычное зацепление цилиндрических шестерен. Следовательно, совместная работа роторов есть не что иное, как совместная работа бесконечно большого числа образующих шестерен, имеющих бесконечно малую толщину. На рис. 4 показаны поперечные сечения винтовых роторов наиболее распространенного трехвинтового насоса, у которого средний ротор является ведущим, а два боковых — ведомыми. У такого насоса профиль витков циклоидальный, нарезка двухзаходная, передаточное отношение между ведущим и ведомым роторами равно единице.  Рис. 4. Поперечное сечение трехвинтового насоса Характерной особенностью винтовых насосов является постоянство соотношений между размерами основных его элементов (Dн, Dв, dн, dв) независимо от абсолютных размеров насоса. Такое геометрическое подобие значительно упрощает проектирование и изготовление винтовых роторов. Исходной величиной для расчета винтовых роторов служит диаметр внешней окружности dн ведомых роторов. Наиболее рациональными соотношениями между основными размерами винтовых насосов, следует считать Dв = dн; Dн = 5/3dн, dв = 1/3dн; t = 10/3dн, где Dв, Dн — внутренний и наружный диаметры нарезки ведущего винта; dв, dн — внутренний и наружный диаметры нарезки ведомого винта; t — шаг нарезки винтов. Подача винтового насоса с учетом объемных потерь определяется из уравнения сплошности Q = Fvηо. Объемный КПД винтовых насосов зависит от числа винтов и их профиля и колеблется от 0,91 до 0,99. В отличие от описанных выше герметичных винтовых насосов, у которых торцевой профиль винтов очерчивается кривыми, подчиняющимися закону зубчатого зацепления (благодаря чему соблюдается условие герметичности), имеются винтовые негерметичные насосы. Осевой профиль винтовой нарезки этих насосов имеет, как правило, прямоугольную или трапециевидную форму. С целью уменьшения перетечек через зазоры число витков нарезки увеличивается при одновременном уменьшении шага во избежание чрезмерной длины винтов. В результате при малых углах подъема винтовой нарезки происходит самоторможение винтов, и передача движения от ведущего винта к ведомому обеспечивается синхронизирующими шестернями. Применение шестерен позволяет изменять глубину, шаг и форму профиля винтовой нарезки независимо друг от друга. Это свойство является отличительной особенностью винтовых негерметичных насосов по сравнению с винтовыми насосами с циклоидальным зацеплением. У последних передача вращения от ведущего винта к ведомым осуществляется без шестерен за счет определенного соотношения глубины нарезки и шага, которое всегда остается постоянным. Изменение геометрического соотношения элементов нарезки позволяет в определенных пределах изменять параметры насоса. Часть 1 Задание: произвести гидравлический расчет рабочего колеса центробежного насоса по рассмотренной на ПЗ №2 методике.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

представлен в прил.1

представлен в прил.1

=0.00159

=0.00159

- коэффициент сужения на выходе принимаем 0,87

- коэффициент сужения на выходе принимаем 0,87