расчет показателей автопоезда. КР. Задание Введение

Скачать 1.22 Mb. Скачать 1.22 Mb.

|

|

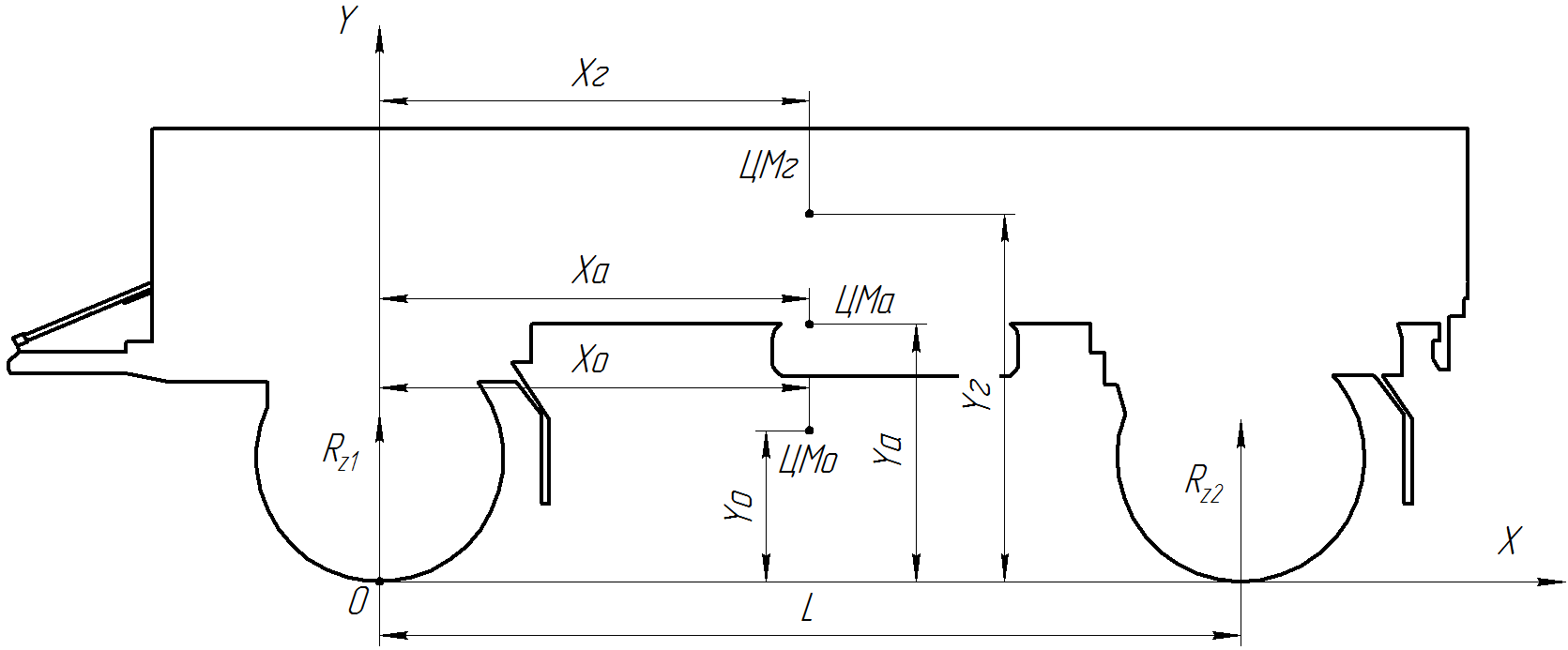

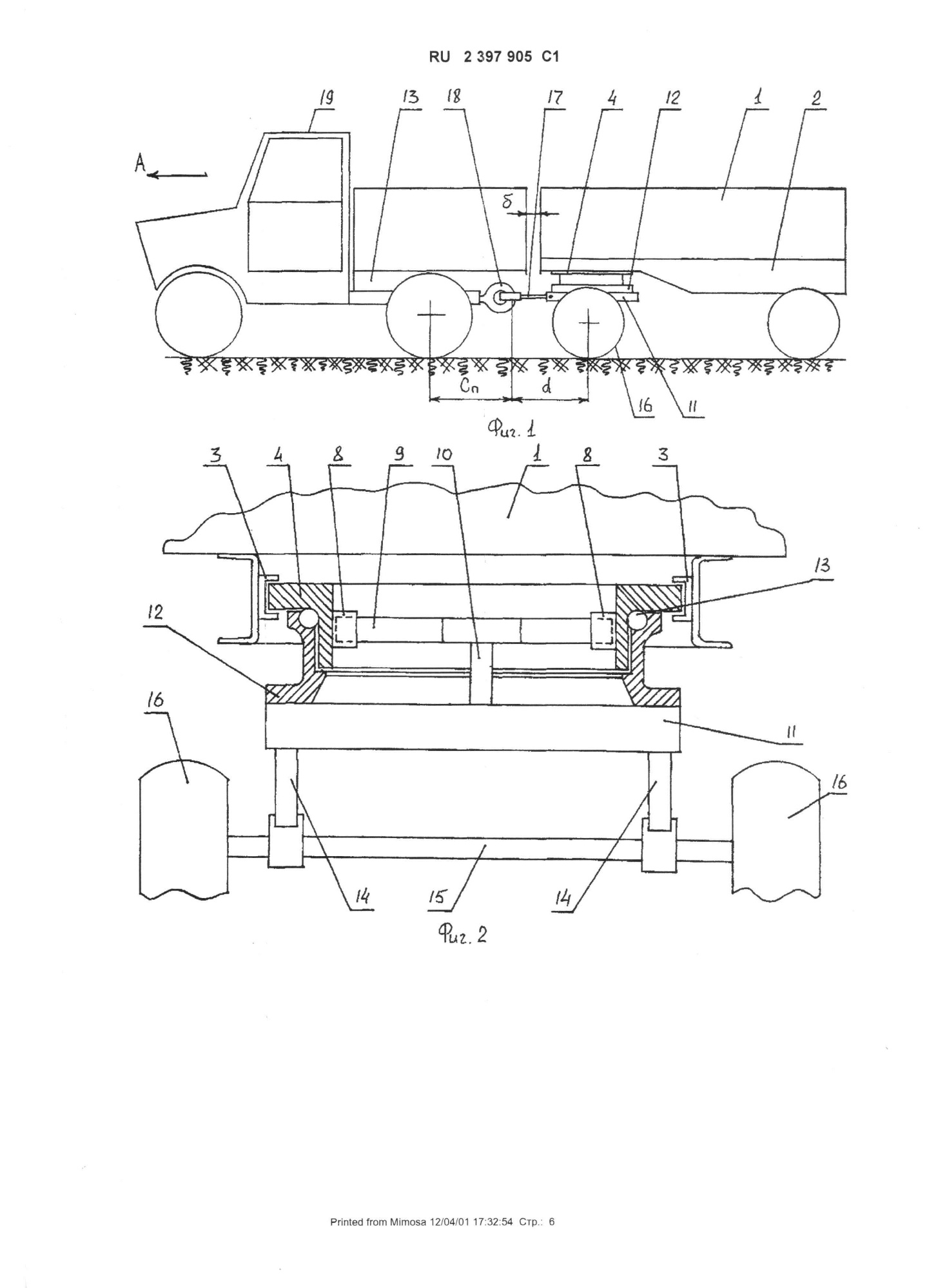

2.1.2 Расчет центров масс прицепа Ниже представлена расчетная схема для определения центров масс прицепа (рисунок 3).  ЦМ0, ЦМa, ЦМг, – центры масс соответственно порожнего прицепа, груженого прицепа и груза, мм; RZ1, RZ2 – соответственно нормальные реакции дороги, действующие на переднюю и заднюю оси прицепа, Н; Х0, Ха, Хг –абсциссы центров масс соответственно порожнего прицепа, груженого прицепа и груза, мм; Y0, Ya, Yг – ординаты центров масс соответственно порожнего прицепа, груженого прицепа и груза, мм; L – база прицепа, мм Рисунок 3 – Расчетная схема для определения центров масс прицепа Исходные данные для расчета центра масс представлены в виде таблицы 5. Таблица 5 – Массив Исходных данных для расчета центров масс прицепа ГКБ-817

Окончание таблицы 5

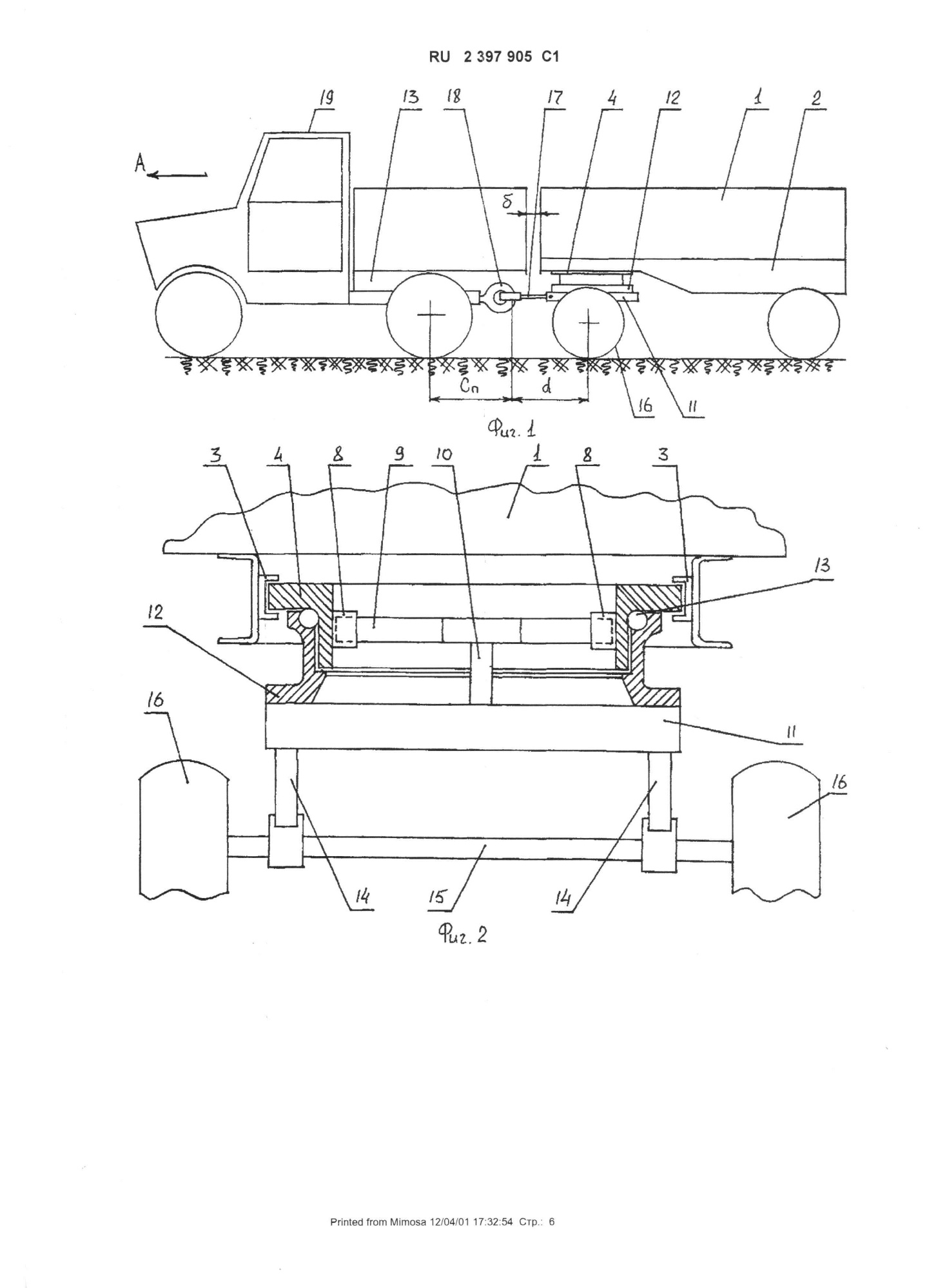

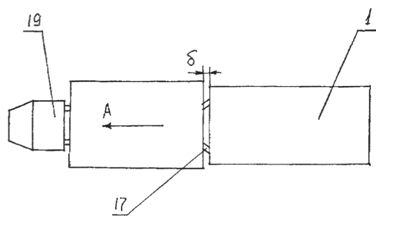

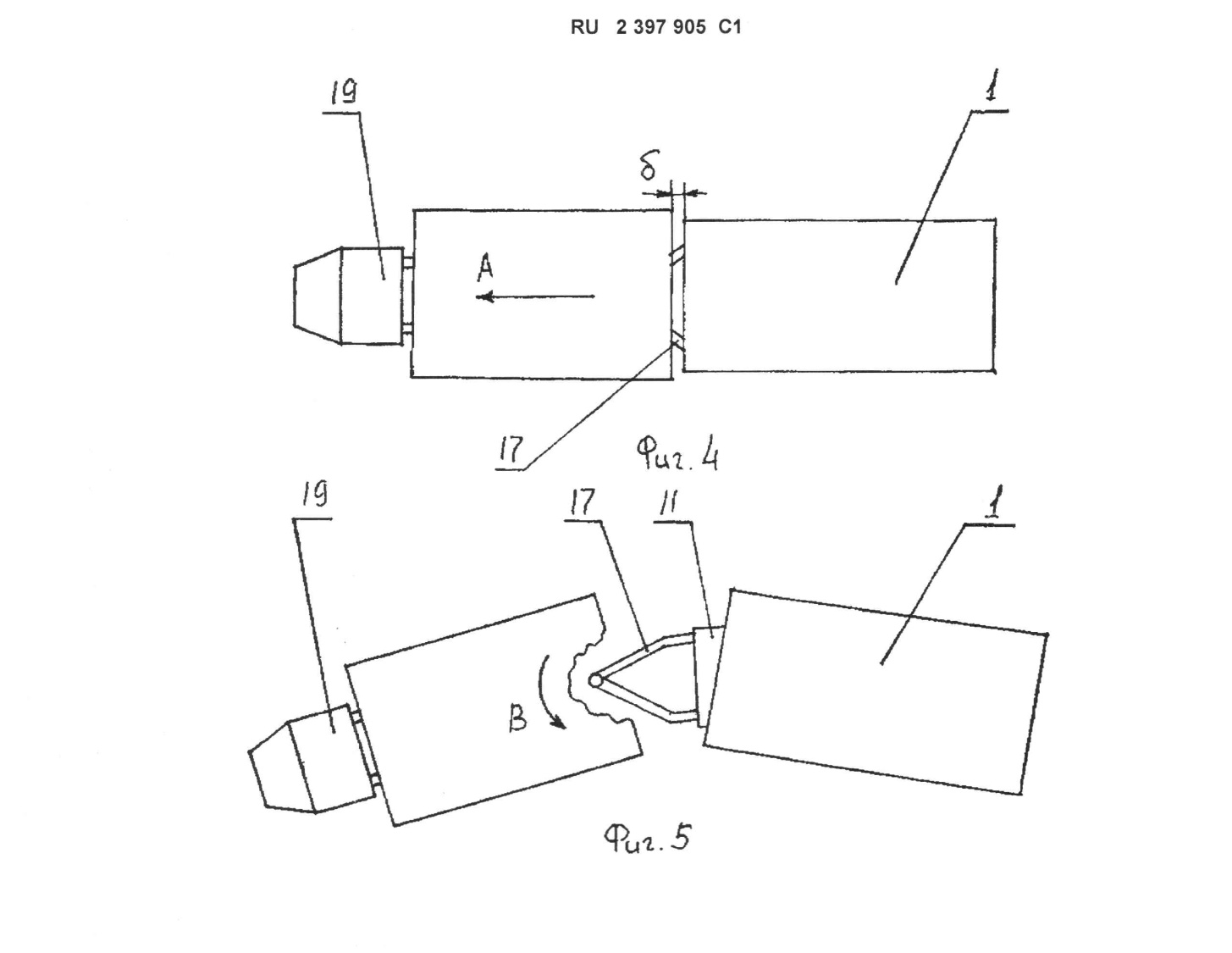

Координаты центров масс порожнего и груженого прицепа найдены аналогичным образом, абсцисса центра масс порожнего прицепа определена по формуле (3)  Ордината центра масс порожнего прицепа Y0 найдена из выражения (4) Y0=1,5∙488=732. Абсцисса центра масс груженого прицепа определена из формулы (6)  Ордината центра масс груженого прицепа Ya найдена из выражения (8)  2.2 Расчет нормальных реакций, действующих на звенья автопоезда 2.2.1 Расчет нормальных реакций, действующих на тягач С использованием уже известных данных о распределении массы по осям, найдены нормальные реакции, действующие на порожний автомобиль, находящийся на горизонтальном участке дороги Rz1=m01∙g } (9) Rz2=m02∙g где Rz1 и Rz2 – нормальные реакции, действующие на переднюю и заднюю оси автомобиля соответственно, Н. Rz1=2120∙9,81=20797,2, Н; Rz2=2180∙9,81=21385,8, Н. На полностью груженый автомобиль действуют реакции Rz1=mа1∙g } (10) Rz2=mа2∙g Rz1=2625∙9,81=25751,25, Н; Rz2=7900∙9,81=77499, Н. Проведена проверка, для соответствия заводских данных по распределению нагрузки по осям груженого автомобиля с расчетными. Нормальная реакция, действующая на заднюю ось груженого автомобиля, найдена из уравнения моментов Rz2∙L-(m0∙x0+mг∙хг)∙g=0 (11) откуда  (12) (12) . .Нормальная реакцию, действующая на переднюю ось груженого автомобиля, определена из следующего уравнения моментов -Rz1∙L+(m0∙(L-x0)+mг∙(L-хг))∙g=0 (13) откуда  (14) (14) Из полученных результатов следует, что недогруз на переднюю ось составляет 4110,7 Н (419,03 кг), а на заднюю 31319,29 Н (3192,59 кг). 2.2.2 Расчет нормальных реакций, действующих на прицеп Нормальные реакции, действующие на порожний прицеп, находящийся на горизонтальном участке дороги найдены из формулы (9) Rz1=1270∙9,81=12458,7, Н; Rz2=1270∙9,81=12458,7, Н. Реакции, действующие на полностью груженый прицеп, определены из выражения (10) Rz1=4020∙9,81=39436,2, Н; Rz2=4020∙9,81=39436,2, Н. Аналогично проведена проверка, для соответствия заводских данных по распределению нагрузки по осям груженого прицепа с расчетными. Нормальная реакция, действующая на заднюю ось груженого прицепа, найдена по формуле (11)  . .Нормальная реакция, действующая на переднюю ось груженого прицепа, определена из выражения (13)  Из полученных результатов следует, что недогруз на переднюю и заднюю оси составляет 11595,17 Н (1181,97 кг). 3 Конструкторская часть 3.1 Патентно-информационное исследование Исследование было проведено в патентном отделе государственной универсальной научной библиотеки красноярского края. При помощи алфавитного указателя были выявлены необходимые группы и подгруппы подходящие по заданию курсового проекта: В 62 D 53/08 – прицепное транспортное средство. В этой подгруппе было найдено несколько патентов: №2397905, №2340505, №2232099 и №2258018. Среди этих патентов был выбран №2397905, описываемое устройство которого проще всего реализовать в данной курсовой работе для заданного прицепного звена, это устройство, в отличие от других найденных, не содержит сложных электромеханических систем и легко поддается расчету. Так же его можно использовать, как вид модернизации для заданного прицепа. 3.2 Описание конструкции и работы устройства Предлагаемое изобретение относится к области безрельсовых транспортных средств и может быть использовано в конструкциях двухосных тракторных и автомобильных прицепов. Известен двухосный прицеп, прицеп НАМИ-785 (2 ПТС-4), описанный в книге М.С.Высоцкий и др. «Автомобильные и тракторные прицепы.» М.: Машгиз., 1962 на стр.129-131 и показанный на рисунке 79. Такой прицеп состоит из рамы, на которой установлен самосвальный кузов. В задней части рамы расположена ось с колесами, а в передней закреплен поворотный круг, состоящий из верхнего кольца, связанного через шаровой погон с нижним кольцом, жестко присоединенным к раме подкатной тележки. Подкатная тележка снабжена дышлом со сцепной петлей и передней осью с колесами. Несмотря на свою достаточно высокую эффективность использования, такой прицеп обладает существенным недостатком, заключающимся в том, что в процессе движения его в составе тракторного поезда из-за ряда причин, вызванных воздействием на него микро- и макропрофиля дорог, износа шин, неравномерностью загрузки кузова и т.д., возникают значительные по величине его колебания в горизонтальной плоскости, которые связывают с понятием виляния. Такие колебания способствуют росту динамических нагрузок в узлах и деталях как прицепа, так и тягача и вызывают угрозу столкновения его со встречно движущимся или обгоняющим транспортом. Известен также двухосный прицеп модели 2ПТС-4-793-01, описанный в техническом описании и инструкции по эксплуатации прицеп тракторный 2ПТС-4- 793-01. ПО Ташкентский тракторный завод им. 50-летия СССР, Ташкент, 1973 г. Конструкция такого прицепа в целом аналогична вышеописанной и поэтому недостатки их подобны. Поэтому целью предлагаемого изобретения является разработка устройства, снижающего виляние прицепов, движущихся в составе автотракторных поездов. Поставленная цель достигается тем, что торцевая часть полки верхнего кольца поворотного круга снабжена лысками, подвижно размещенными в продольной плоскости рамы прицепа в ее направляющих, а на своей вертикальной стенке имеет два упора, взаимодействующих с кулачком, жестко закрепленным на вертикально расположенном стержне, установленном на раме подкатной тележки, причем верхнее кольцо поворотного круга подпружинено пружиной растяжения относительно упомянутой рамы прицепа. На рисунке 4 показан общий вид прицепа сбоку, на рисунке 5 – его вид по стрелке А в сечении ВВ, на рисунке 6 – вид сверху на его переднюю часть без кузова, на рисунке 7 – вид прицепа с тягачом сверху и на рисунке 8 – тот же вид, но при угловом повороте автопоезда. Двухосный прицеп состоит из кузова 1, расположенного на лонжеронах 2 рамы, которые в передней ее части снабжены направляющими 3. В направляющих 3 лонжеронов 2 рамы подвижно размещено верхнее кольцо 4 поворотного круга, снабженное лысками 5, и само верхнее кольцо 4 связано с поперечиной 6 рамы пружиной растяжения 7. Верхнее кольцо 4 поворотного круга также снабжено упорами 8, контактирующими с кулачком 9, установленным на стержне 10, закрепленном на раме 11 подкатной тележки, на которой жестко закреплено нижнее кольцо 12 поворотного круга. Между верхним кольцом 4 и нижним кольцом 12 размещен шаровой погон 13. Рама 11 подкатной тележки с помощью рессор 14 соединена с осью 15 колес 16, а также снабжена дышлом 17. Дышло 17 взаимосвязано с тяговым крюком 18 автомобиля-тягача 19.  Рисунок 4 – Общий вид прицепа сбоку  Рисунок 5 – Вид прицепа по стрелке А в сечении ВВ  Рисунок 6 – Вид сверху на переднюю часть прицепа без кузова Работает двухосный прицеп следующим образом. При прямолинейном движении тягача 19 по стрелке А прицеп также двигается прямолинейно и за счет того, что отношение Cп/d (см. рисунок 4) лежит, например, в пределах 0,98/1,0. Такое соотношение геометрических характеристик, где Сп – расстояние от оси задних колес тягача до оси буксирного крюка 12 и d – расстояние от сцепной петли 11 дышла 10 до центра поворота передних колес прицепа, является рациональным с точки зрения снижения виляния прицепного звена до значений 2,4-2,6% от габаритной его ширины (см. книгу Рашидов Н.Р. и др. «Тракторные поезда и хлопок», Н.Р.Рашидов, П.М.Мирза-Ахмедов, Я.Б.Белага. - Т.: Узбекистан, 1980 г., стр.57-60).  Рисунок 7 – Вид прицепа с тягачом сверху При этом зазор δ, заключенный между торцевой части кузова 1 прицепа и тягача, установлен минимальным, что способствует увеличению длины кузова 1, а следовательно, и его грузовместимости при существующих транспортных габаритах. Как только тягач 19 войдет в кривую пути (см. рисунок 8), рама 11 подкатной тележки совместно с дышлом 17 получает угловой поворот по стрелке В.  Рисунок 8 – Вид прицепа с тягачом сверху при угловом повороте автопоезда. При таком угловом повороте нижнее кольцо 12 поворотного круга также по этой стрелке В получит угловой поворот, и тогда кулачок 9 упрется в упор 8 по стрелке С, что будет способствовать перемещению верхнего кольца 4 поворотного круга в направляющих 3 по стрелке Е, одновременно растягивая пружину растяжения 7. Такое поступательное перемещение верхнего кольца 4 поворотного круга позволит раме 2 подкатной тележки двигаться в этом же направлении, так как верхнее кольцо 4 и нижнее кольцо 12 поворотного круга соединены между собой шаровым погоном 13, а рама 11 подкатной тележки жестко присоединена к нижнему кольцу 12 поворотного круга. Следовательно, в этом направлении будет перемещаться и дышло 17, что позволит «отодвинуть» прицеп от тягача и тем самым увеличить зазор δ так, как показано на рисунке 8 Увеличение же зазора δ исключит возможность контактирование кузовов прицепа и тягача между собой. После того как кривая пути закончится, автопоезд займет положение, показанное на рисунке 7 за счет того, что пружина растяжения 7 переместит верхнее кольцо поворотного круга, а вместе с ним и раму 2 подкатной тележки в исходное положение такое, как это показано на рисунке 6. Уменьшение же вновь зазора δ (см. рисунок 4 и рисунок 8) позволит исключить в дальнейшем виляние прицепа относительно тягача 19. Далее описанные процессы могут повторяться неоднократно. Технико-экономическое преимущество предложенного технического решения в сравнении с известными очевидно, так как оно, во-первых, направлено на повышение устойчивости движения прицепных звеньев и, во-вторых, позволяет за счет использования регулирования торцевого зазора между прицепом и тягачом повысить грузовместимость прицепа. Далее представлена формула изобретения. Двухосный прицеп, состоящий из кузова, расположенного на раме, в передней части которой размещена подкатная тележка, взаимосвязанная с рамой с помощью поворотного круга, выполненного из верхнего и нижнего колец с размещенным между ними шаровым погоном, отличающийся тем, что торцевая часть полки верхнего кольца поворотного круга снабжена лысками, подвижно размещенными в продольной плоскости рамы прицепа в ее направляющих, а на своей вертикальной стенке имеет два упора, взаимодействующих с кулачком, жестко закрепленным на раме подкатной тележки, причем верхнее кольцо поворотного круга подпружинено пружиной растяжения относительно упомянутой рамы прицепа. 3.3 Расчет тягово-сцепного устройства автопоезда Ниже представлены исходные данные для расчета в виде таблицы 6. Таблица 6 – Исходные данные для расчета тягово-сцепного устройства

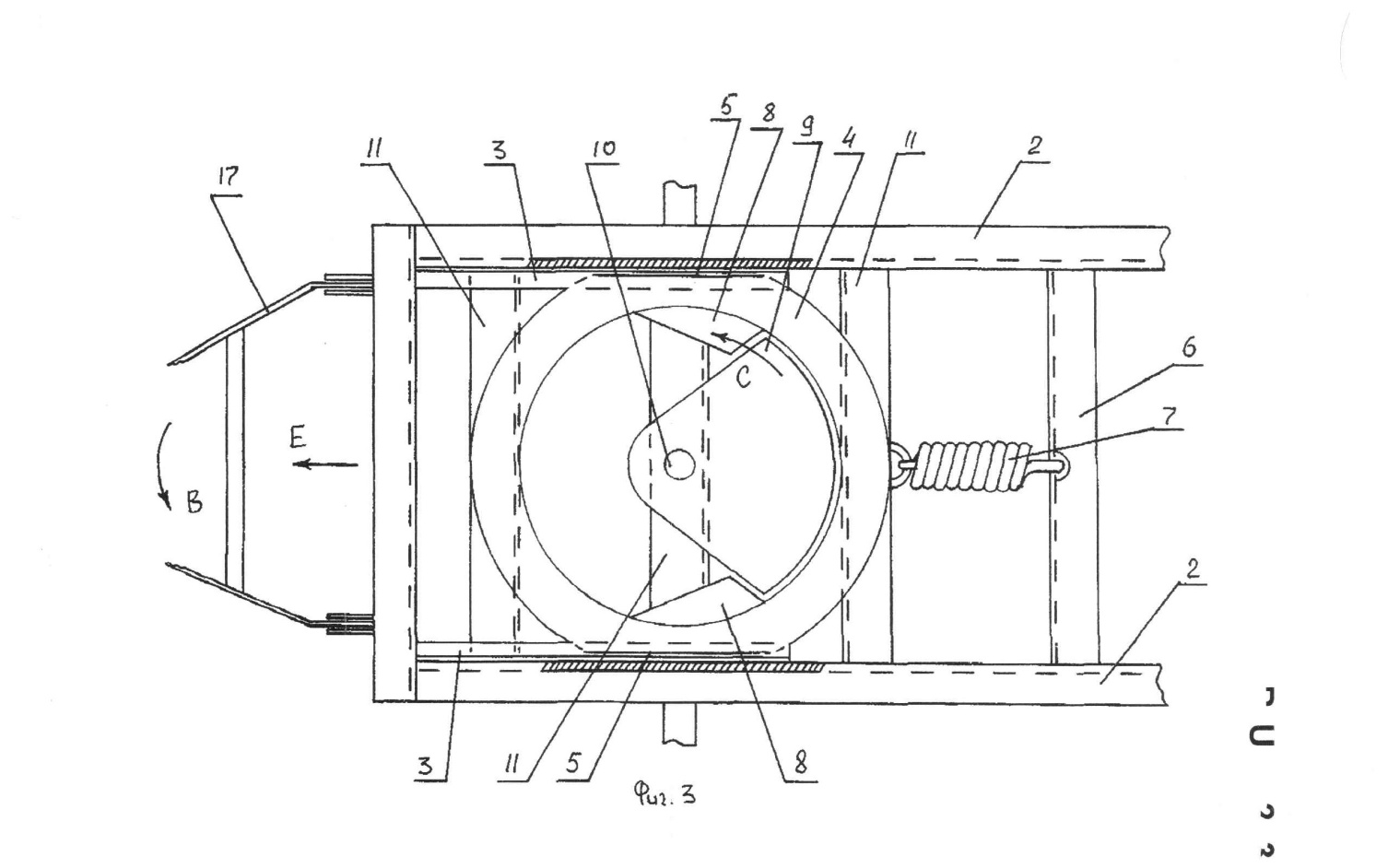

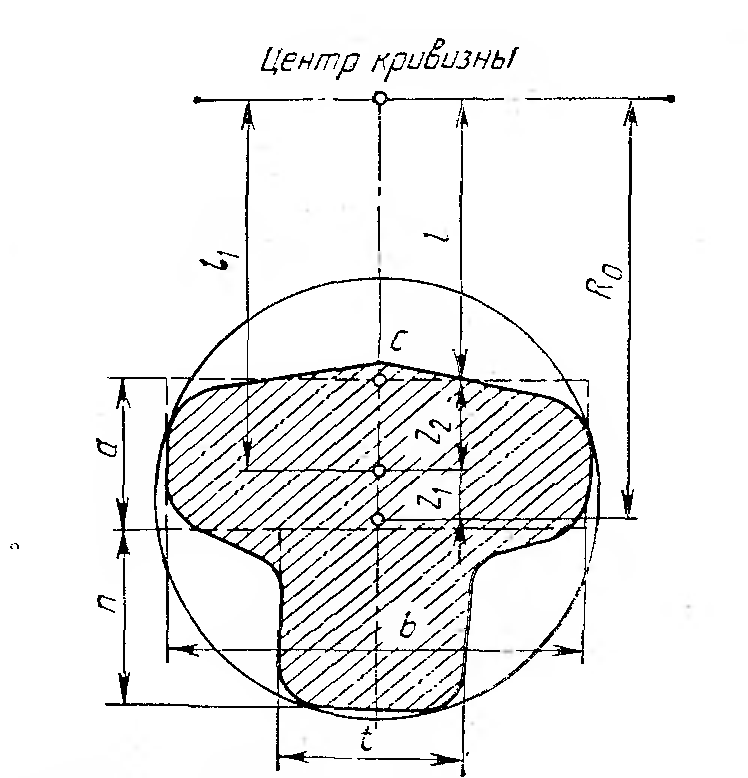

Тяговый крюк испытывает напряжения от действий критической нагрузки (принимается сила тяжести от полной массы тягача). Сначала был проведен расчет на растяжение-сжатие. Диаметр тягового стержня в наиболее опасном сечении  определен по формуле определен по формуле , м, (15) , м, (15)где  – сила тяжести от полной массы тягача, Н; – сила тяжести от полной массы тягача, Н; , м. , м.Принимаем диаметр тягового стержня равным 0,037. Далее проведен расчет на изгиб. Ниже представлена схема сечения рога крюка (рисунок 9).  Рисунок 9 – Геометрические размеры основных элементов поперечного сечения рога крюка Напряжения растяжения суммируются с напряжениями от изгибающего момента Ми, который равен  (16) (16)где R0 – радиус кривизны бруса, м. Наиболее опасные напряжения действуют в точке С, они найдены из выражения  , (17) , (17)где  – площадь рога бруса, м2; – площадь рога бруса, м2; – критическая нагрузка, Н ( – критическая нагрузка, Н ( =Ga). =Ga). , (18) , (18) . .Радиус кривизны определен по формуле  (19) (19) . .Размер  найден как найден как (20) (20) Напряжения  по формуле (17) по формуле (17) Статический запас прочности  определен по пределу текучести определен по пределу текучести , (21) , (21)где  – предел текучести материала, МПа (для стали 45 – предел текучести материала, МПа (для стали 45  =245 МПа). =245 МПа). , , должен быть больше 3,5, как видно это условие выполнено. должен быть больше 3,5, как видно это условие выполнено.Далее представлен расчет силовой гайки на срез. Напряжение среза силовой гайки определено как  (22) (22)где  – коэффициент, равный 0,75-0,80; – коэффициент, равный 0,75-0,80;H – внутренний диаметр гайки, м. Откуда  (23) (23) Статический запас прочности  определен по пределу текучести определен по пределу текучести , (24) , (24) , ,как видно, условие прочности по пределу текучести выполнено. |