Восстановление изделия Вал. Пояснительная записка Вал. 1 Технологическая часть

Скачать 497 Kb. Скачать 497 Kb.

|

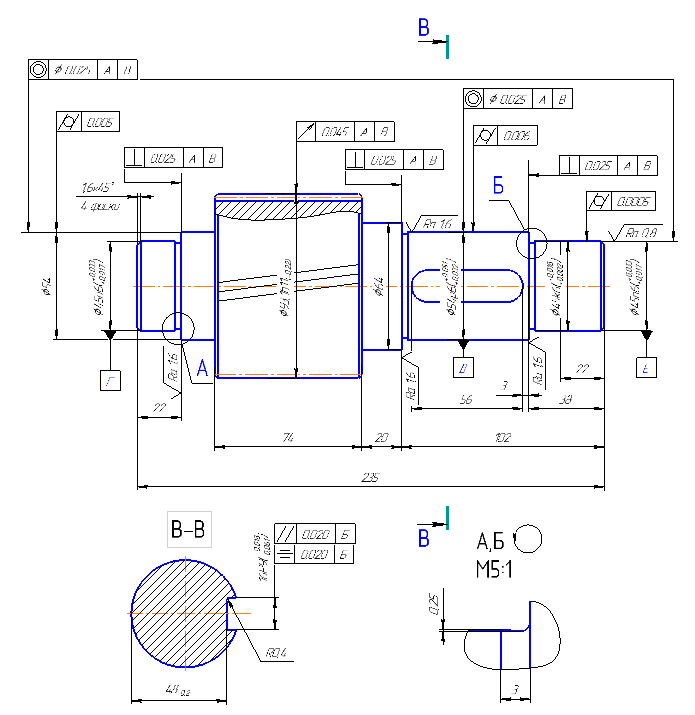

1 2  Введение В настоящее время авторемонтное производство является достаточно крупной отраслью промышленности, наряду с автомобилестроением призвано удовлетворять растущие потребности народного хозяйства страны в автомобилях, агрегатах, деталях. Благодаря ремонту срок службы автомобилей значительно повышается, а парк автомобилей, участвующих в транспортном процессе, намного увеличивается. Вторичное использование деталей с допустимым износом и восстановление изношенных деталей, узлов и механизмов, способствует успешному решению проблемы снабжения автохозяйств и ремонтных предприятий запасными частями и даёт большую экономию различных материалов. Основная задача курсового проекта по дисциплине "Технология ремонта оборудования и транспортной техники" является закрепление, углубление и обобщение теоретических знаний, полученных из лекционного курса, а также приобретение навыков проектирования технологических процессов восстановления деталей автомобиля и пользования ГОСТами, нормативной и другой справочной литературой. 1 Технологическая часть 1.1 Служебное назначение детали Согласно заданию на курсовое проектирования рассматриваемой деталью является «Вал промежуточный». Деталь предназначена редуктора. Изделие «Вал промежуточный» имеет форму, которая представлена на рабочем чертеже детали.  Рисунок 1.1 – Вал Деталь изготовлена из легированной стали - Сталь 40Х ГОСТ 1053-89 Материал установлен конструкторской документацией на изделие. Сталь 40Х является легированной конструкционной сталью, описываемой множественными государственными стандартами. В ее составе содержатся элементы, специально вводимые для того, чтобы сталь отвечала каким-либо конкретным характеристикам. Легирующим элементом здесь выступает хром, о чем свидетельствует буква «Х» в названии марки стали. Главным образом эта марка применяется при производстве улучшаемых деталей и деталей повышенной прочности. Существуют заменители стали 40Х, представленные следующими марками 38Х, 40ХН, 40ХФ, 45Х, 401ХС. Химический состав и механические свойства представлены в таблицах 1.1 - 1.9. Таблица 1.1 - Химический состав в % материала 40Х

Таблица 1.2 - Температура критических точек

Таблица 1.3 - Механические свойства стали 40Х

Таблица 1.4 - Механические свойства при повышенных температурах

Таблица 1.5 - Механические свойства в зависимости от температуры отпуска

Таблица 1.6 - Механические свойства в зависимости от сечения

Таблица 1.7 - Технологические свойства

Таблица 1.8 - Ударная вязкость, KCU, Дж/см2

Таблица 1.9 - Предел выносливости

1.2 Анализ технологичности детали Анализ технологичности конструкции детали (по ГОСТ14.201-83) производится с целью увязки конструкторских и технологических требований, предъявляемых к детали при заданном объёме её выпуска. Технологичность конструкции изделия представляет собой совокупность свойств изделия, определяющих приспособленность его конструкции к достижению оптимальных затрат ресурсов при производстве и эксплуатации для заданных показателей качества, объема выпуска и условий выполнения работ. Проведем анализ технологичности по геометрической форме, конфигурации поверхности, точности размеров и шероховатости, удобству обработки. Таблица 1.10 - Анализ технологичности по геометрической форме, конфигурации поверхности, точности размеров и шероховатости, удобству обработки, целесообразности термообработки

По совокупности выше представленных параметров технологичности можно сделать вывод, что изготовление детали «Вал» - технологично. 1.3 Проведение анализа условий рабаты детали. Определение поверхностей подверженных наибольшему изнашиванию Исследования показали, валы в процессе работы подвергаются действию переменных нагрузок и испытывают четыре вида нагружения: односторонний изгиб, переменный изгиб и переменный изгиб с кручением. Галтели имеют различные концентраторы напряжения. Все подвижные соединения на валу выполненные с использованием подшипников качения. Посадочные поверхности подвергаются контактному изнашиванию. Интенсивность нарастания износа деталей и изменение зазоров подвижных сопряжений в зависимости от продолжительности работы происходят в определённой закономерности. Первый период характеризуется интенсивным нарастанием износа за сравнительно малый период работы - это время приработки деталей. Износ в этот период во многом зависит от шероховатости рабочей поверхности, а также с увеличением нагрузки в начальный период работы износ деталей значительно повышается. Второй период, наибольший по протяжённости, соответствует нормальной работе деталей и сопряжений. За время нормальной эксплуатации износ деталей увеличивается на сравнительно небольшую величину, часто называемую соответственным износом. Интенсивность изнашивания при этом во многом зависит от своевременности и качества проводимого технического обслуживания. Третий период характеризуется интенсивным нарастанием износа деталей вследствие увеличивающихся зазоров в сопряжениях. Работа сопряжений с износами, превышающими допустимые значения, как правило, характеризуется нарушением условий смазки, сопровождается перегревом деталей, появлением шумов и стуков и часто заканчивающимся аварийным разрушением. Такие износы называются предельными. Детали, имеющие предельные износы, к работе не допускаются и являются потенциальными предметами восстановления. В процессе работы рассматриваемого изделия на шпоночные пазы действуют крутящие моменты, приложенные на боковые поверхности шпоночных пазов, наиболее подвержена износу правая сторона пазов, поскольку на эту часть приходится наиболее частое перемещение в связи с тем, что вращение вала при движении зубчатого колеса установленного на шейки вала происходит вправо. Левая поверхность пазов практически не подвержена износу из-за кратковременности приложения нагрузки и ее редкости, так как реверс редуктора включается гораздо реже износ справа может достигать значений до 1 мм. 1.4 Анализ вариантов восстановления изделия 1.4.1 Износ шпоночного паза Изношенные шпоночные пазы могут быть восстановлены следующими методами: 1) вводят ремонтный размер, увеличивая ширину паза, но не более чем на 15%, что при сборке с сопрягаемой деталью потребует применения ступенчатой шпонки; 2) фрезеруют новый паз под некоторым углом к старому, если это позволяет прочность вала или конструкция узла; 3) наплавляют стенки паза или заваривают его полностью, а затем фрезеруют по заданным размерам. 1.4.2 Прогиб Если стрела прогиба не превышает 0,008 длины вала при диаметре 80—100 мм, его можно править в холодном состоянии. Для правки вал может быть закреплен выгнутой стороной вверх с упором в месте максимального прогиба. Правка может быть осуществлена молотком через оправку из мягкого металла, пригнанную по диаметру вала, либо с помощью пресса, что гарантирует высокое качество выполнения операции. Правка нагревом производится также в двух опорад. Вал закрепляют выгнутой стороной вниз. Вогнутый участок нагревают газовой горелкой до температуры 500—550 °С. В результате такой обработки вал выпрямляется. 1.5. Обоснование выбора рационального способа восстановления детали Перед разработкой технологического процесса восстановления детали необходимо обосновать способ восстановления, наиболее рациональный для каждого дефекта. При выборе способа необходимо учитывать следующие факторы: - размеры; - форму и точность обработки детали; - материал и термическую обработку; - значение и характер износа восстанавливаемых поверхностей; - условия эксплуатации; - технические и производственные возможности ремонтного предприятия; - затраты на восстановление. Окончательный выбор способа на восстановление проводится по итогам технико-экономического критерия, который связывает долговечность детали с затратами на ее восстановление и в общем виде выражается соотношением Св < Кд*Сн где Св Сн – стоимость восстановленной детали; Кд –коэффициент долговечности восстановленной детали. Выбираем разработку технологического процесса восстановления изношенного дефекта №1,2. На основании критерия долговечности Кд [5] и техническо-экономической эффективности Кэ [1], выбираем способ восстановления детали. Дефект 1 – наплавляют стенки паза, а затем фрезеруют по заданным размерам до размера по рабочему чертежу. 1.6 Обоснование схемы обработки При дефектации детали, контролер дефектов в зависимости от сочетания дефектов назначает технологический маршрут, представляющий собой последовательность операций по устранению определенного комплекса дефектов. Как правило, таких маршрутов не более пяти. При устранении дефектов принимаем технологию по следующей схеме: Предварительная механическая обработка. Наплавка. Механическая обработка. Предварительная механическая обработка применяется для придания поверхности правильной геометрической формы и требуемой шероховатости, что особенно важно при наплавке. Назначаем план технологического процесса устранения дефектов и представляем его в виде таблицы 1.11. Таблица 1.11 – Схема восстановления детали

Определяем технологический маршрут восстановления детали, дефекта №1,2 который назначаем на основе типового технологического процесса [1с, 173]. А 005 Мойка Б Моечная машина МПР8 А 010 Слесарная Б Верстак слесарный А 015 Мойка Б Моечная машина МПР8 А 020 Контроль Б Верстак слесарный А 025 Правка Б Пресс кривошипный КМ 2134А А 030 Наплавочная Б Токарно-винторезный станок модели 16К20 В качестве технологической базы используется центровые отверстия и торец детали. Применено специальное приспособление. Обработка производиться за два установа. Производиться наплавка поверхностей под подшипники. А 035 Правка Б Пресс кривошипный КМ 2134А А 040 Токарно-винторезная Б Токарно-винторезный станок модели 16К20 В качестве технологической базы используется внешний диаметр и торец детали. Применено универсальное приспособление. Обработка производиться за два установа. Производиться протачивание напыленой поверхности. А 045 Вертикально-фрезерная Б Вертикально-фрезерный станок модели 6Р83 В качестве технологической базы используется внешний диаметр и торец детали. Применено универсальное приспособление. Обработка производиться за один установ. А 050 Термообработка Б Установка ТВЧ А 055 Круглошлифовальная Б Круглошлифовальный станок модели 3А116 В качестве технологической базы используется центровые отверстия и торец детали. Применено универсальное приспособление. Обработка производиться за один установ. А 060 Контроль Б Верстак слесарный Предварительная мойка вала, производится в ванне с вибратором в растворе каустической соды в течение 15... 20 мин, необходима для проведения качественной дефектации. Деталь необходимо очистить от продуктов износа, масла и грязи. Кроме этого раствор дает повышенный коэффициент светоотражения, что позволяет выявить мельчайшие повреждения вала, такие как трещины, сколы, вмятины, срыв резьбы, наклепы. Основной задачей дефектации, которая проводится на операции 020 Контрольная осуществляется с помощью штангенциркуля ШЦ-П-160-0,05 ГОСТ 162-90, микрометра МР-100 ГОСТ 183-90 и лупы, является выявление валов, не пригодных к восстановлению и определения величины износа шеек. Вал, не пригодный к восстановлению, приведен на ремонтном чертеже. Помимо поверхности, специальную обработку перед напылением проходят и распыляемые материалы. Проволока перед распылением зачищается до металлического блеска с целью удаления с поверхности загрязнений, ржавчины и окалины. Обычно для напыления используются порошки с грануляцией, не превышающей 200 мкм. Для подбора порошков с определенной дисперсностью гранул их просеивают через сито с размерами ячеек, соответствующими размерам требуемых гранул. Размер частиц сказывается на качестве напыляемых покрытий. Мелкодисперсный порошок способствует повышению плотности покрытия. При напылении порошка, состоящего из части разного размера, однородность покрытия нарушается из-за большого различия между крупными и мелкими частицами по степени расплавления и скорости движения. Различие в крупности частиц не должно превышать 50 мкм. Рекомендуемый размер частиц 44-74 мкм. Предпочтительно применение порошков сферической формы, поскольку они обладают наиболее высокой сыпучестью. Порошки перед напылением просушивают на противнях при температуре 150-200 С (металлические) и 600-700 С (керамические) продолжительность сушки 2-3 ч (металлические) и 3-5 часов (керамические). Во время просушивания рекомендуется производить перемешивание. Для лучшего сцепления напыляемого порошка с основным металлом необходимо на расстоянии 15..20 мм обезжирить с помощью кисти органическими растворителями (уайт-спирит ГОСТ 3134-78, бензин) или моющими средствами и протереть чистой хлопчатобумажной материей. При обезжиривании поверхностей особое внимание следует обращать на удаление масла и других загрязнений из отверстий, канавок и т.д. Для этого коленчатый вал дополнительно надо обезжирить в расплаве солей. Изоляция поверхностей, неподлежащих восстановлению проводится смесью цапонлак с нитроэмалью в соотношении 1:2 с целью защиты щек от напыляемых порошков. Цапонлак на щеки коленчатого вала наносится кистью на один слой. Подготовка оборудования включает в себя настройку требуемых режимов, очистку, проверку шлангов, заправку баллонов ацетиленом и кислородом, заправку бункера горелки напыляемым порошком. Подготовка материала включает в себя просушку в течение 1,5.. .2 ч и прокаливания порошка, чтобы избежать возникновения пор и низкую сцепляемость покрытия с основным металлом, а также просеивание его через сито с размерами ячеек 50... 150 мкм с целью получения определенной дисперсности. Вал перед напылением нагревают до температуры 50...150°С. Напыление подслоя порошком ПТ-12Н-01 ГОСТ 27358-80 следует производить в течение 10.. 15 мин после подготовки коленчатого вала, так как на поверхности могут образоваться новые окислы, которые будут снижать сцепляемость. Подслой дает основу, необходимую для наложения основных слоев и обеспечивает лучшую сцепляемость напыленного слоя с основным металлом. Подслой наносится на шейки по порядку их следования толщиной 0,3 мм. Контроль качества после напыления подслоя необходим для того, чтобы определить качество слоя. Если напыленный слой имеет вздутия и шелушения, то коленчатый вал отправляют на повторную подготовку и напыление. Напыление основного (рабочего) слоя порошком ПГ-СР2 ГОСТ 21448-78 позволяет получить покрытия с необходимыми физико-механическими свойствами и требуемой толщины, которое проводится в несколько циклов, в зависимости от степени износа шеек вала. Время напыления каждой шейки не более двух минут. Это обусловлено тем, что шейки коленчатого вала не должны нагреваться более 100°С, так как это может вызвать коробление и изменение длины вала. Основной слой наполняют через одну шейку, начиная с первой шатунной шейки. После каждого цикла напыления необходимо проводить контрольные замеры шеек. На шлифование дается припуск 0,5 мм на сторону свыше номинального диаметра шейки вала. Завышенное значение припуска нежелательно, так как увеличение напыленного слоя обратно пропорционально качеству сцепления напыленного слоя с основным материалом коленчатого вала. После напыления основного слоя проводят его оплавление. Для улучшения свойств покрытия и обеспечения требуемой работоспособности необходимо провести оплавление покрытия, при котором появляется жидкая фаза, которая способствует интенсивному протеканию диффузии между покрытием и основным металлом. В результате повышается прочность, повышается ударная вязкость и износостойкость. Оплавление следует проводить сразу же за напылением и выполняется ацетилено-кислородным пламенем. Для этого деталь подогревается до температуры 250-300°С. Участок, покрытый порошком, нагревают до полного расплавления всех зерен металла в напыленном слое (состояние «запотевания»), в результате получают блестящую поверхность. На предварительно оплавленный слой наносится новый слой и доводится до оплавления. Во избежание перегрева, а следовательно, возможного образования окислов, усадки и отслоения напыленного покрытия необходимо соблюдать следующие требования: сначала напыленный слой оплавляют в середине, затем аппарат перемещают поочередно к концам напыленного слоя и оплавляют порошок при этом температура не должна превышать 1100 °С. Деталь охлаждают в соответственно нагретых печах. Оплавление повышает прочность сцепления покрытия с основным металлом до 450 - 500 МПа, что позволяет напылять слои толщиной до 3 мм. Контроль качества покрытия проводится после последнего цикла напыления. Напыленный слой должен иметь металлический цвет матового оттенка, без желтения. Желтый, или даже коричневый цвет покрытия -свидетельство перегрева и плохого качества покрытия. Покрытие не должно иметь вспучиваний и шелушения. Если вал прошел визуальный контроль, то покрытие простукивают. Это можно делать не большим бронзовым молоточком без острых углов. Если обнаруживаются пустоты между покрытием и шейкой коленчатого вала, то вал отправляют на шлифование и вторичное напыление. Токарная операция проводимая после напыления необходима для снятие неровностей и подготовка поверхности к чистовой обработке - шлифование. Шлифование шеек до номинального размера применяют круглошлифовальный станок 3А116. Шейки вала шлифуют электрокорундовым на керамической связке или из карбида кремния шлифовальными кругами зернистостью 25...60 мкм. Базовыми поверхностями при шлифовании коренных шеек являются центровые отверстия. Обрабатываемая шейка поддерживается люнетом. Шлифование производится методом врезания. Перед операцией шлифования боковые поверхности абразивного круга правится до требуемой ширины. При этом делается закругление кромок в соответствии с требованиями чертежа к радиусу галтели. Правка круга осуществляется с помощью алмазного карандаша, закрепленного в оправке, при обильном охлаждении эмульсией. Шлифовальные круги рекомендуется править после шлифования одного-двух коленчатых валов. При обработке шлифованием обязательно применение охлаждающей жидкости в целях предотвращения появления микротрещин, в качестве которой используют 2...3%-й раствор кальцинированной соды или эмульсию (10 г эмульсионного масла на 1 л воды). Шлифование производится последовательной обработкой всех шеек вала. При контроле качества механической обработки коленчатый вал подвергается контролю по внешнему виду, толщине, геометрическим размерам. Контроль по внешнему виду производится с целью выявления внешних дефектов - сколов, вздутий, шелушения и других дефектов. Осмотр осуществляется с помощью лупы. Геометрические размеры шеек определяют с помощью штангенциркуля ШЦ-П-160-0,05 ГОСТ 162-90 и микрометра МР-100 ГОСТ 183-90. Далее вал смазывают смазкой «Солидол-С» ГОСТ 76375-78, упаковывают и укладывают на стеллаж готовой продукции, с которого далее валы на цеховой тележке перевозятся на склад. 1.7 Выбор установочных баз В качестве базовых поверхностей при механической обработке используем существующие базы (установочные базы завода-изготовителя) центровые отверстия, которые при необходимости подвергаем исправлению. При обработке детали на станке, ее необходимо лишить всех шести степеней подвижности. Базирование заключается в том, что на чертеже детали задают шесть точек или координат в местах касания. 1.8 Выбор оборудования Таблица 1.12 - Характеристика станка 16К20

Таблица 1.13 – Техническая характеристика вертикально-фрезерного станка 6Р83

Таблица 1.14 – Техническая характеристика круглошлифовального станка 3А116

Газопламенное напыление проволоками осуществляется на аппаратах серии МГИ-2. Аппарат МГИ-2 - ручного типа. Привод механизма подачи проволоки осуществляется с помощью встроенной в корпус аппарата воздушной турбинки, которая снабжена центробежным регулятором числа оборотов. Аппарат МГИ-4 выпускается в 2-х исполнениях: МГИ-4А - для работы на ацетиленокислородной смеси и МГИ-4П - для работы на пропанобутанокислородной смеси. Проволока диаметром 1,5-2,5 мм подается со скоростью 1,0-7,5 м/мин. Установка МГИ-5 имеет программное управление, что делает ее предпочтительной в условиях серийного и массового производства. Привод механизма подачи проволоки осуществляется от электродвигателя, а поджигание горючей смеси - от автомобильной свечи. Для порошкового газопламенного напыления разработаны горелки типа ГН (ГН-1, ГН-2, ГН-3, ГН-4) и ГАЛ-6. Кроме горелок выпускаются установки и наплавочные станки. Установка УГШ-8 состоит из бачка-питателя и распылительного пистолета. Установка 011-1-09 ВНПО «Ремдеталь» имеет вращатель для напыления валов диаметром до 190 мм и длиной до 800 мм. Станок ОКС-11233, ГОСНИТИ предназначен для напыления тел вращения самофлюсующимися порошками и поставляется в комплекте с оплавляющим станком ОКС-11235. Установка УГПТ ВНИИ АВТОГЕНМАШ предназначена для ручного напыления широкой номенклатуры деталей самофлюсующимися сплавами. Установка УПН-6 предназначена для напыления покрытий из органических полимеров (полиэтилена и др.) Установки для плазменного напыления состоят из источника питания, плазмотронов и вспомогательной аппаратуры. Серийно выпускаются установки двух типов: УПУ и УМП. Установка УПУ-ЗМ имеет следующие характеристики: плазмообразующие газы - азот, аргон; скорость подачи распыляемой проволоки диаметром 0,8-1,2 мм - 25-450 м/ч; фракция порошка 30-150 мкм; производительность 0,5-10 кг/ч. Установка УПУ-ЗД снабжена 2-мя плазмотронами: ПП-25 - для напыления - порошком и ПМ-25 - для напыления проволокой. Установка УМП-5-68 (мощность 30 кВт) поставляется без источника питания, а УМП-6 (мощность 30 кВт) укомплектована 3-мя сварочными преобразователями ПД-502У2. Последняя позволяет производить напыление внутренних поверхностей деталей диаметром до 35 мм. Установка А-1612.У4 «Киев-4» (мощность 48 кВт) позволяет наносить покрытия из молибдена, оксида алюминия самофлюсующихся материалов, нихрома, углеродистых сталей на детали из металла и керамики. В качестве плазмообразующих газов применяют дешевые смеси метана с воздухом, что повышает эффективную мощность установки и снижает стоимость процесса. Установка УПН-7 предназначена для напыления одно- двухкомпонентных покрытий из порошковых материалов. Расход плазмообразующего газа (азот) - 5,0 м3/ч, масса 870 кг. Для электродугового напыления выпускаются установки КДМ-1 и КДМ-2. Они состоят из сварочного выпрямителя и ручного металлизатора ЭМ-14М. Промышленностью также выпускаются станочные металлизаторы ЭМ-12-67 и ЭМ-15. Для детонационного напыления начат выпуск автоматических установок: УДН-2, УДГ-Н2-30, УДГ-Д2-4, «Гамма». Они обеспечивают частоту выстрелов (1-5) сек1. Толщина покрытия, наносимого за 1 выстрел, составляет 8-20 мкм при площади покрытия 4-6 см2. В целом производительность детонационного напыления остается несколько ниже плазменного (до 100 см2/мин). В комплект оборудования для восстановления валов газопламенным напылением входит: установка для напыления УПТР-1-78М; модернизированная горелка для напыления (ГН-2); установка для струйной обработки вала; круглошлифовальный станок (ЗА423); тележка грузоподъемностью 500 кг; щуп газовый для контроля давления газа и воздуха; редукторы: ацетиленовый (ДАП-2), кислородный (ДКП-1-65); шланги: кислородный (типа III ВН 0 12), ацетиленовые (типа I BH 0 12); баллоны: кислородный и ацетиленовый; ацетиленовый генератор низкого и среднего давления (при отсутствии ацетилена в баллонах); печь тигельная для сушки порошка (температура до 500°С); термометр (ТХ-1479 или TI1); стеллаж (ОРГ-1468-05-230); контрольный стол модели 300380; стол слесарный модели 2299; набор сит с ячейками; подставка под баллоны; технический ацетилен (газобаллонный) в баллонах; технический кислород (газобаллонный); композиционные самофлюсующиеся порошки ПТ-12Н-01 ГОСТ 27358-80 и ПГ-СР2 ГОСТ 21448-78 ; фильтр - масловлагоотделитель (5.1278-72 ДВ 41-16); синтетические моющие средства, уайт-спирит ГОСТ 3134-78 (для обезжиривания деталей); солидол-С ГОСТ 76375-78. Установка УПТР-1-78М предназначена для нанесения порошков, преимущественно самофлюсующихся твердых сплавов «никель - хром - бор - кремний», обеспечивающих после оплавления беспористые, прочно связанные с основным металлом, обладающие высокой износостойкостью, стойкостью против коррозии, эрозии, кавитации, тепловых воздействий. Покрытия наносятся на стальные, чугунные, алюминиевые, бронзовые и другие материалы. Модернизированная горелка ГП-2 (комбинированная инжекция) предназначена для смешивания газа с кислородом и напыляемым порошком и получения газового пламени. Мощность, состав и форма сварочного пламени зависят от мундштуков наконечников горелок. Порошок под влиянием всасывающего воздействия газа и кислорода, протекающего по каналу, попадает в сопло, а затем - в ядро пламени. 1 2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||