Глава 1. 1 Влияние детали и заготовки на выбор оборудования и процесс их изготовления в заготовительных и механических цехах

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

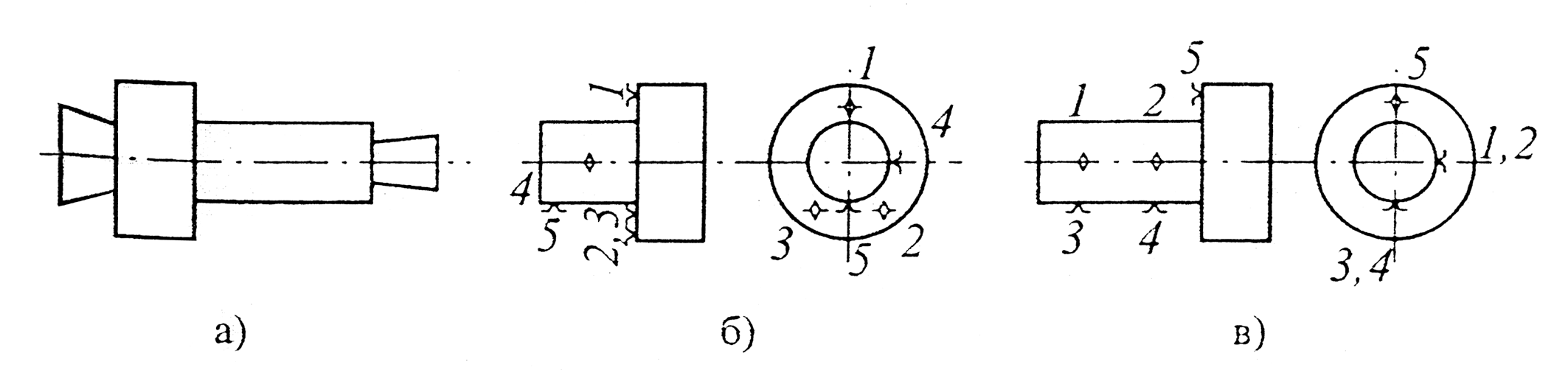

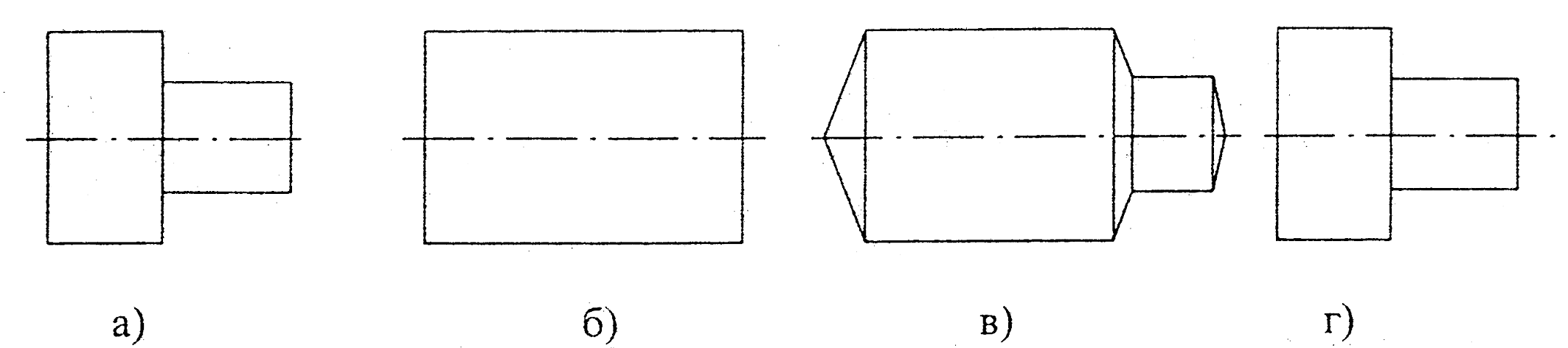

Глава 1.Классификация деталей и технологического оборудования и их технико-экономические показатели Глава 1.Классификация деталей и технологического оборудования и их технико-экономические показатели 1.1. Влияние детали и заготовки на выбор оборудования и процесс ихизготовления в заготовительных и механических цехахФорма и размеры деталей и заготовок оказывают определяющее влияние на технологический процесс изготовления детали, количество и структуру используемого оборудования, и другие специфические особенности работы механического цеха.  Рис. 1.1.1. Деталь (а) и возможные виды заготовок (б, в, г), используемых для ее изготовления При изготовлении детали, показанной на рис. 1.1.1,а,из заготовки, представляющей собой кусок проката (рис. 1.1.1,б),потребуется удалять на металлорежущих станках большие слои металла со всех поверхностей заготовки. Ориентировочный маршрутный технологический процесс механической обработки в этом случае может быть представлен в следующем виде: 1.2 – черновая; 1.3 – получистовая; 1.4 – чистовая, затем шлифовальная операция 2 с переходами на 2.1 – черновое; 2.2 – чистовое. При использовании заготовки, показанной на рис. 1.1,в маршрутный технологический процесс изготовления детали с получением той же точности и качества поверхности будет включаться меньше переходов токарной обработки, например, только получистовая и чистовая обработка. Следовательно, в этом случае будет затрачено меньше времени на обработку, меньше потребуется станков и инструмента для изготовления заданной программы деталей. Если же заготовка будет иметь повышенную точность (рис. 1.1.1,г),то для получения детали потребуется только операция шлифования, и то, возможно, исключительно чистовая обработка отдельных поверхностей. Очевидно, что при этом резко изменится структура парка станков. При переходе от заготовки, показанной на рис. 1.1.1,б,к заготовке, приведенной на рис. 1.1.1,г,уменьшаются объем металла и затраты на материалы. Себестоимость (С) изготовления одной можно ориентировочно представить в виде суммы следующих основных элементов: С = СМ + 3 + А + Пр где СМ – стоимость материала; З – зарплата, составляющая примерно 14% от себестоимости; А – амортизационные отчисления, составляющие около 8% от себестоимости; Пр – прочие расходы. Отсюда следует, что экономия металла на 1% снижает себестоимость в большей степени, чем повышение производительности труда на 1%. Все это определило серьезные работы по снижению массы изделий. Так, удельный расход черных металлов на 1 т грузоподъемности грузового автомобиля за последние 10 лет снизился на 20%, трактора – на 40%, бульдозера – на 28%. Использование легких сплавов для изготовления деталей автомобиля вместо черных металлов позволяет не только применять более эффективные способы производства заготовок, но и существенно повышать производительность их механической обработки. Это следует из того, что скорость резания чугуна составляет 50–100, алюминия – 300, а магниевых сплавов – 600 м/мин. Таким образом, правильный выбор материала детали и способа производства заготовки определяет технико-экономическую эффективность технологического процесса механической обработки, вид и число применяемого оборудования для производства заготовок и их обработка. 1.2.Краткая классификация деталей и оборудования | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Станки | Группа | Тип станка | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Токарные | 1 | Автоматы и полуавтоматы | Токарно-револьверные | Токарно-револьверные полуавтоматы | Карусельные | Токарные и лоботокарные | Многорезцовые и копировальные | Специализированные | Разные токарные | ||

| специализированные | Одно-шпиндельные | многошпиндельные | |||||||||

| Сверлильные и расточные | 2 | | Настольно- и вертикально-сверлильные | Полуавтоматы | Координатно-расточные | Радиально- и координатно-сверлильные | Расточные | Отделочно-расточные | Горизонтально-сверлильные | Разные сверлильные | |

| одношпиндельные | многошпиндельные | ||||||||||

| Шлифовальные, полировальные, доводочные, заточные | 3 | | Кругло-шлифовальные, бесцентрово-шлифовальные | Внутришлифовальные, координатно-шлифовальные | Обдирочно-шлифовальные | Специализированные шлифовальные | Продольно-шлифовальные | Заточные | Плоскошлифовальные | Притирочные, полировальные, Хонинговальные, доводочные | Разные станки, оснащенные абразивным инструментом |

| Электрофизические и электрохимические | 4 | | | Светолучевые | | Электрохимические | | | Электроэрозионные, ультразвуковые прошивочные | Анодно-меха-нические отрезные | |

| Зубо- и резьбообрабатывающие | 5 | Резьбонарезные | Зубодолбежные для обработки цилиндрических колес | Зубонарезные для обработки конических колес | Зубофрезерные для обработки цилиндрических колес и шлицевых валов | Для нарезания червячных колес | Для обработки торцов зубьев колес | Резьбофрезер-ные | Зубоотделоч-ные, проверочные и обкатные | Зубо- и резьбо-шлифовальные | Разные зубо- и резьбообрабатывающие |

Продолжение табл. 1.2.1

| Станки | Группа | Тип станка | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Фрезерные | 6 | Барабанно-фрезерные | Вертикально-фрезерные консольные | Фрезерные непрерывного действия | Продольные одно-стоечные | Копировальные и гравировальные | Вертикально-фрезерные бесконсольные | Продольные двухстое-чные | Консольно-фрезерные операционные | Горизонтально-фрезерные консольные | Разные фрезерные |

| Строгальные, долбежные, протяжные | 7 | | Продольные | Поперечно-строгальные | Долбежные | Протяжные горизонтальные | Протяжные вертикальные для протягивания | Разные строгальные станки | | ||

| одностоечные | двухстоечные | внутреннего | наружного | ||||||||

| Разрезные | 8 | | Отрезные, оснащенные | Правильно-отрезные | Ленточно-пильные | Отрезные с дисковой пилой | Отрезные ножовочные | | | ||

| резцом | шлифовальным кругом | гладким или насеченным диском | |||||||||

| Разные | 9 | | Трубо- и муфтообрабатывающие | Пилонасекательные | Правильно- и бесцентрово-обдирочные | | Для испытания инструментов | Делительные машины | Балансировочные | | |

Точность станков является одним из основных показателей качества. В международной практике точность оборудования определяется стандартами ISO, в нашей стране – ГОСТами.

Производительность станка оценивается сокращением штучного времени на изготовление детали.

Переналаживаемость станков заключается в возможности их переналаживания на изготовление различных деталей (или операций) в зависимости от изменяющейся производственной ситуации. Использование систем ЧПУ и программируемых командоаппаратов позволяет значительно расширить технологические возможности оборудования и обеспечить быструю перестройку процесса с учетом требований рынка.

Надежность станков является необходимым условием их использования у потребителя. Чем сложнее и дороже оборудование, тем важнее данное качество оборудования.

При создании оборудования используются все самые передовые достижения машиностроения, приборостроения, электротехники, информатики, художественного проектирования, эргономики и экономики.

< 0,5. Например, к этим деталям относят маховики, зубчатые колеса типа дисков, диски сцепления и др.

< 0,5. Например, к этим деталям относят маховики, зубчатые колеса типа дисков, диски сцепления и др.