Курсовая работа Производство рибоксина. вар. 21 Курсовой цех по производству рибоксина. 1Организация производства 3 1 Организация производственного процесса 3

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

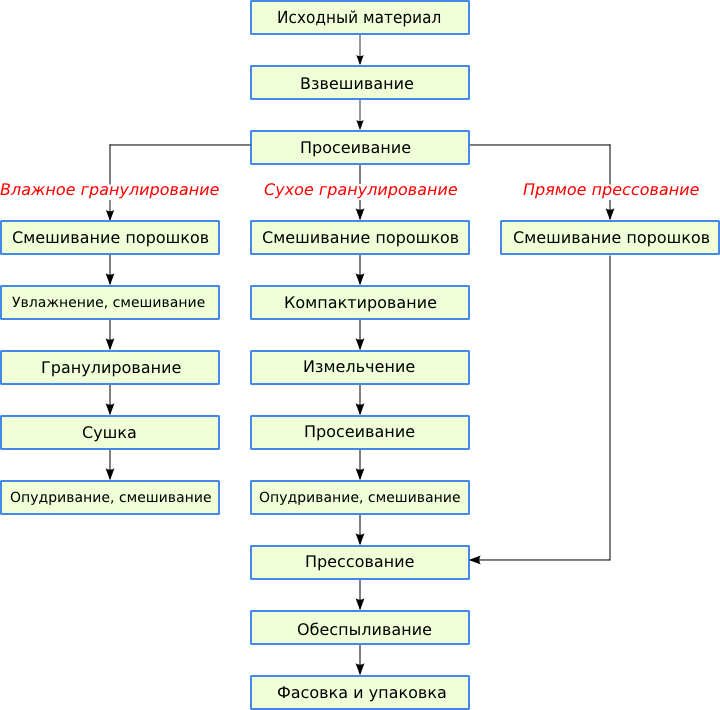

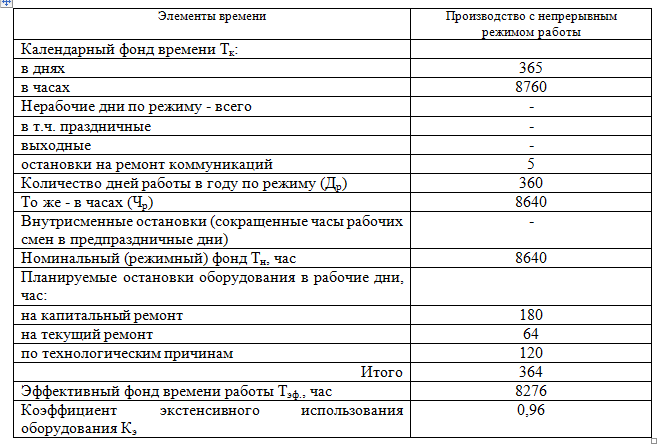

СодержаниеВведение 2 1Организация производства 3 1.1 Организация производственного процесса 3 1.2Выбор и обоснование режима работы проектируемого объекта 4 1.3Расчет фонда времени работы оборудования в году 4 2 Расчет сметной стоимости проектируемого объекта 6 2.1Расчет сметной стоимости зданий и сооружений 6 2.2 Расчет сметной стоимости оборудования 7 2.3 Составление сводной сметы капитальных вложений в проектируемый объект 11 3Расчет численности персонала 13 3.1Составление баланса рабочего времени одного среднесписочного рабочего 13 3.2 Расчет численности основных производственных рабочих 15 3.3Расчет численности вспомогательных рабочих основных цехов 16 Численность вспомогательных рабочих при производстве рибоксина намного превышает численность основных рабочих. Основных – 19 человек, вспомогательных – 47 человек. 17 3.4 Расчет численности служащих 17 4Расчет производительности труда 18 5Расчет фонда заработной платы персонала 18 5.1Расчет фонда заработной платы рабочих 18 5.2 Расчет фонда заработной платы служащих 22 5.3 Сводные показатели по труду и заработной плате 23 6 Расчет проектной себестоимости продукции 24 7 Технико-экономические показатели и определение экономической эффективности проектируемого производства 27 Выводы по проекту 30 Список использованной литературы 30 ВведениеЦелью курсовой работы является технико-экономическое обоснование создания цеха по производству рибоксина. Годовой выпуск продукции - 50 т. Режим работы – непрерывный, три смены продолжительностью по 8 часов, условия труда – нормальные.  Рибоксин – это метаболическое средство, относится к предшественникам АТФ. Оказывает анаболическое, антиаритмическое, антигипоксическое и коронародилатирующее действие. Участвует в обмене глюкозы, активирует обменные процессы в условиях гипоксии, стимулирует активность ферментов цикла Кребса и синтез нуклеотидов. Исходными данными для выполнения курсовой работы являются: принципиальная схема технологического процесса, выбранное оборудование, материальный и тепловой балансы, экономические материалы. При выполнении курсовой работы использованы также литературные и нормативно-справочные материалы. Организация производства 1.1 Организация производственного процессаНаиболее распространены три технологические схемы получения таблеток: с применением влажного или сухого гранулирования и прямое прессование. Гранулирование - это процесс превращения порошкообразного материала в зерна определенной величины, что необходимо для улучшения сыпучести таблетируемой смеси и предотвращения ее расслаивания. Гранулирование может быть «влажным» и «сухим». Первый вид гранулирования связан с использованием жидкостей – растворов вспомогательных веществ; при сухом гранулировании к помощи смачивающих жидкостей или не прибегают, или используют их только на одной определенной стадии подготовки материала к таблетированию.  Рисунок 1. Технологическая схема производства таблеток Выбор и обоснование режима работы проектируемого объекта В данной курсовой работе, согласно исходным данным, принят непрерывный режим работы, подразумевающий работу в 3 смены в день по 8 часов. Такой режим работы предусматривает работу без перерывов и без остановок (в том числе предприятие работает и в выходные, и в праздничные дни). Условия труда – нормальные. В курсовой работе фонд времени рассчитываем только основного технологического которое определяет производственную мощность предприятия. Этот проводится путем баланса времени оборудования в году. Баланс работы оборудования предприятия представим в 1. Определим номинальный фонд времени путем исключения из календарного фонда (который составляет 365 дней или 8760 часов в год) времени, которое необходимо для остановок оборудования и отдыха работников. При исключении из номинального фонда времени, которое необходимо для остановки оборудования (на ремонты и остановки по технологическим причинам), получим значение эффективного фонда времени работы оборудования, которое составит, согласно принятому режиму, 8276 часов в год. Коэффициент экстенсивного использования оборудования показывает соотношение времени, в течение которого оборудование работало к времени, в течение которого оно теоретически могло бы работать, т.е. 0,96. Таблица 1 - Баланс времени работы оборудования в году  |