История производства железа и его сплавов. История производства железа и его сплавов

Скачать 0.8 Mb. Скачать 0.8 Mb.

|

|

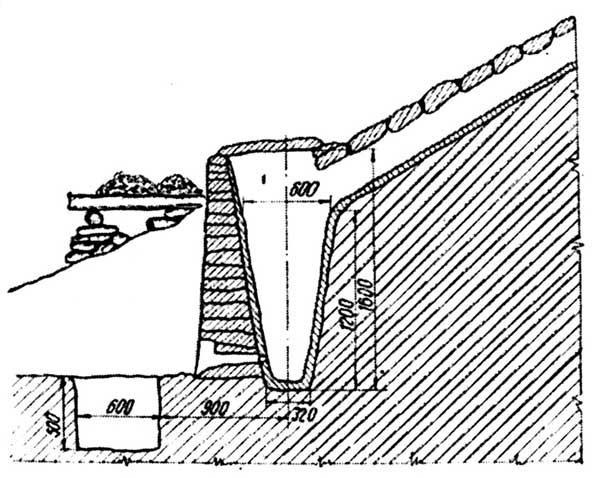

Нижегородский Государственный Технический Университет им. Р.Е. Алексеева Кафедра «Материаловедение‚ технологии материалов и термическая обработка металлов» Реферат по введению в специальность тема «История производства железа и его сплавов» Выполнил: Студент группы 20-ММ Марьина Е.Д. Преподаватель: Хлыбов А.А. г. Нижний Новгород 2021 г. Оглавление Введение………………………………………………………………………..3 Основная часть……………………………………………………………..….4 1. История производства железа и его сплавов…………………………...…4 1.1. Метеоритное железо……………………………………………………...4 1.2. Сыродутная печь…………………………………………………….........7 1.3. Сварное оружие………………………………………………………..…11 1.4. Булатная сталь и дамаск………………………………………………….13 1.5. Штукофен…………………………………………………………………14 1.6.Блауофен…………………………………………………………….......…15 1.7. Доменная печь……………………………………………………………16 1.8. Передельный процесс и пудлинговочная печь…………………………19 2. Современные способы производства……………………………….…..…20 2.1. Конвертерное производство………………………………….…….……21 2.1.1.Бессемеровский конвертер……………………………………………...21 2.1.2.Томасовский конвертер…………………………………………………21 2.1.3.Кислородный конвертор…………………………………………………22 2.1.4.Плавка в конвертере с донной продувкой протекает следующим образом………………………………………………………………………….24 2.2. Мартеновская печь…………………………………………………………25 2.3. Электрометаллургия………………………………………………………..27 2.4. Прямое восстановление железа…………………………………………….33 2.4.1. Что же такое железо прямого восстановления…………………………34 Заключение………………………………………………………………….…..37 Список использованной литературы……………………………………………38 Введение Черная металлургия – основа экономического и оборонного могущества государства. В наших планах, в том числе и на перспективу, развитию этой решающей отрасли народного хозяйства отводиться должное место. Металлы являются верными друзьями и надежными помощниками человека. Современную жизнь без них невозможно даже представить. Тысячи лет назад люди научились пользоваться металлами и добывать их из природных соединений. Почти три четверти менделеевской таблицы химических элементов, из которых построено все существующее во Вселенной, составляют металлы. Десятки из них широко применяются в технике и быту. Остальные с каждым годом все глубже внедряются в практику. Еще большее распространение получили сплавы, состоящие из нескольких металлов и неметаллических элементов. Как правило, такие сплавы обладают свойствами, превосходящими свойства чистых металлов. Большой путь прошла отечественная металлургия. Это был путь труда и неутомимых исканий ученых – металлургов, инженеров, техников и рабочих. Труды русских ученых – металлургов явились достойным вкладом как в науку, так и в практику металлургического производства. Именно в России впервые зародилась и от десятилетия к десятилетию успешно развивалась наука о металле, сложилась прославленная школа ученых – металлургов, традиции которой передавались от одного поколения ученых к другому. Основная часть 1. История производства железа и его сплавов 1.1. Метеоритное железо Считается, что человек познакомился с железом метеоритного происхождения раньше, чем с другими металлами. При любом подходе, традиционалистском, прогресситском - это так. Перманентист сказал бы, что железо было всегда известно. Тем не менее, в древнем Египте железо имело название би-ни-пет (бенипет, коптское - бенипе), что в буквальном переводе означает небесная руда, или небесный металл. В эпоху первых династий Ур в Месопотамии железо именовали ан-бар (небесное железо). В папирусе Эберса (ранее 1500 г. до н.э.) о нем говорится как о металле небесного изготовления (артпет). Древнегреческое название железа, так же как и северокавказское - зидо, связано с древнейшим словом, уцелевшим в латинском языке,-- sidereus (звездный от Sidus - звезда, светило). На древнем и современном армянском языке железо называется еркат, что означает капнувшее (упавшее) с неба. O том, что древние люди пользовались вначале именно железом метеоритного происхождения, свидетельствуют и распространенные у некоторых народов мифы о богах или демонах, сбросивших с неба железные предметы и орудия, - плуги, топоры и пр. Интересен также факт, что к моменту открытия Америки индейцы и эскимосы Северной Америки (ещё/уже) не были знакомы со способами получения железа из руд, но умели обрабатывать метеоритное железо. Железные изделия из метеоритного железа найдены в захоронениях, относящихся к очень давним временам (IV - V тысячелетиях до н.э.), в Египте и Месопотамии. И в кельтских и в древнеиндийских преданиях рассказывается о каких-то летательных аппаратах, покрытых железной "кожей". В Дели есть комплекс Кутаб Минар, где можно увидеть нержавеющую колонну из метеоритного железа, отлитую еще в 5 веке от Рождества Христова. Атлантам была известна обработка металлов, причем упоминание о железе встречается там всего лишь один раз, в сцене ритуальной охоты. Исследователи Атлантиды считают, что это говорит о том, что Железный век в Атлантиде еще не наступил, и атланты, видимо, имели железо только в виде железных метеоритов, как впрочем и все остальные народы на заре Железного века (это не означает их недоразвитости, железо вытеснило золото и таинственную медь-орихалк). В древности и в средние века семь известных тогда металлов сопоставляли с семью планетами, что символизировало связь между металлами и небесными телами и небесное происхождение металлов. Такое сопоставление стало обычным более 2000 лет назад и постоянно встречается в литературе вплоть до XIX в. Во II в. н. э. железо сопоставлялось с Меркурием и называлось меркурием, но позднее его стали сопоставлять с Марсом и называть марс (Mars), что, в частности, подчеркивало внешнее сходство красноватой окраски Марса с красными железными рудами. Старые немецкие филологи - представители теории индоевропейского, или, как они его называли, индогерманского праязыка - производили славянские названия (русское железо, южнославянское зализо, польское zelaso, литовское gelesis и т. д.) от немецких и санскритских корней. Например, Фик сопоставляет слово железо с санскритским ghalgha (пылающий металл, от ghal - пылать). Заметим, что в "Алхимическом лексиконе" Руланда (1612) в качестве одного из старых названий железа приведено слово Iris, означающее "радуга" и созвучное Iron. Латинское название Ferrum, вероятно, связано с греколатинским fars (становиться твердым), которое происходит от санскритского bhars (твердеть) - вполне метеоритное свойство. Возможно сопоставление и с ferre (носить) - ferrum = "приносимый" (сравните Люцифер - "светонос"). Алхимики наряду с Ferrum ynoтребляли и многие другие названия, например Iris, Sarsar, Phaulec,Mineraи др. Если говорить о природе метеоритного железа, то с ней связана одна скандальная история. 7 июня 1886 года на заседании одной из секций естественноисторического общества Рейнской области, под председательством профессора Ройна, "д-р Гурльт представил собранию странный железный метеорит, так называемый голосидерит, который находился в третичном буром угле. Этот метеорит...случайно обнаружил один рабочий 1 ноября 1885 года на фабрике... фирмы (Брауна), когда раскололи для сжигания кусок твердого бурого угля, добытого в Вольфзегге... Голосидерит имеет почти квадратное сечение и похож на куб, у которого две противоположные грани, напоминающие подушки, сильно скруглены, а остальные четыре грани благодаря этому скруглению заужены и имеют по всей длине глубокую борозду. Все без исключения грани и борозда покрыты столь характерными для метеоритного железа чашечками или регмаглиптами... и тонкой сморщенной пленкой окиси. Максимальная высота голосидерита - 67 мм, максимальная ширина - 62 мм и максимальная толщина - 47 мм, он весит 785 грамм, имеет удельный вес 7,7566, твердость стали и содержит, кроме химически связанного углерода, ничтожный процент никеля, но количественный анализ еще не проводился. На небольшой полированной поверхности , протравленной азотной кислотой, видманштеттеновы фигуры, типичные для метеоритного железа, не обнаруживаются". Со времени этой публикации прошло свыше 90 лет, за которые в различных источниках было опубликовано свыше 20 сообщений. Ископаемые метеориты, к которым Гурльт отнес свою находку, вообще очень редки - к настоящему времени известно не более десятка подобных находок. Сам доктор Гурльт не сомневался в метеоритной природе найденного предмета. Многие эксперты, ознакомленные с находкой, говорили, что это совершенно определенно метеорит. Причиной сомнений была странная форма метеорита, слишком правильная, чтобы не вызвать подозрения в своем искусственном происхождении. Доктор Гурльт объяснял эту особенность специфическими условиями прохождения предметом атмосферы, однако его объяснения носили весьма приблизительный характер ввиду того, что в его годы еще не существовало аэродинамики высоких скоростей. Я же думаю, всё проще. Железо именно "приносилось" с Неба. В максимально пригодной для его обработки человеком форме. Интересный момент - отсутствие фигур Видманштеттена. Эти фигуры присущи не всем разновидностям метеоритов - так называемые атакситы их лишены Но атакситы содержат много никеля - до 30%, тогда как Гурльт сообщает о незначительном содержании никеля в параллелепипеде. Столь же показательна и высокая твердость металла - нынешнее метеоритное железо весьма хрупко. Вместе с тем наличие регмаглиптов на поверхности предмета не позволяет усомниться в метеоритной гипотезе. Метеоритное железо - одно из наиболее мощных свидетельств в пользу традиционалистской, регрессивной версии хода истории. 1.2. Сыродутная печь Много веков существовал сыродутный способ получения железа. Железная руда нагревалась в небольших горнах – ямах, вырытых в земле и выложенных обоженной глиной. В дальнейшем появились и наземные печи – домницы. В качестве топлива использовался древесный уголь. При нагревании происходило восстановление железа из его окислов с помощью углерода топлива. На дне горна образовывалась крица – раскаленный ком железа, по структуре напоминающий губку. Его проковывали под молотом для уплотнения и выдавливания шлаков. Для раннего железного века характерно повсеместное распространение в Евразии и Северной Африке сыродутного процесса обработки железных руд и технологий цементации и закалки кричного железа. Первым сыродутным агрегатом для извлечения железа из руды стала «волчья яма», которую иногда применяли еще в начале новой эры. Например, в ямах диаметром до 1,5 м и глубиной до 0,6 м обрабатывали железную руду германские племена. Ямы обязательно устраивали в местах интенсивного естественного движения воздуха: на холмах, в предгорьях, лесных просеках, долинах рек. В таких печах можно было получать железо, используя и принудительное дутье (с помощью мехов). Основным недостатком «волчьей ямы» являлось небольшое рабочее пространство, в котором создавались условия, необходимые для восстановления железа. Это, в свою очередь, ограничивало массу крицы, которую можно было получить за одну плавку. Кроме того, восстановленное железо распределялось по всему объему образующегося шлака, особенно в зонах, расположенных на противоположной стороне от фурмы. Отделение металла от шлака механическим путем неизбежно приводило к его значительным потерям. Распознавание «волчьих ям» на месте проведения археологических раскопок связано с определенными трудностями и, в частности, с тем, что их часто путают с основаниями других печей, верхние конструкции которых были разрушены. Большая часть обнаруженных печей практически не различалась по конструкции. Они представляли собой яму глубиной примерно 1 м в виде перевернутого конуса, окруженную камнями. Рабочее пространство, выложенное глиной, располагалось в нижней части ямы, и имело глубину и диаметр менее 0,5 м. Шлак скапливался в нижней части и удалялся после окончания выплавки. Археологи предполагают, что дутье осуществлялось через ряд сопел непосредственно в рабочее пространство. Круглая насыпь или стена, построенная на краю ямы, позволяла использовать большее количество руды и топлива. Впоследствии для усиления дутья стали использовать надстройку – своеобразную аэродинамическую трубу. Такая возводимая над ямой конструкция гипотетически могла стать родоначальницей агрегата, позднее известного как низкий сыродутный горн, не превышающего в высоту 1,5 м. Печи этого типа обнаруживаются повсеместно на территории Европы, Азии и Африки. Помимо самого горна в технологическое оборудование для производства железа входили хранилища для сырья (железной руды, угля, глины для строительства и ремонта печей) и установки для подготовки материалов к плавке. Остатки тысяч таких комплексов были обнаружены при археологических раскопках. Некоторые сохранились практически полностью, что позволяет достаточно точно восстановить это фундаментальное устройство, которое служило металлургам более 3 тыс. лет. Сыродутные горны отличались большим разнообразием конструкций. Чаще всего они строились из высокоогнеупорной глины на каркасе из плетеных прутьев, а для укрепления стенок печи применялись деревянные обручи. Иногда горн полностью помещали в деревянный сруб или обкладывали камнями или кусками шлака. Наиболее распространенные во времена Древнего мира сыродутные горны представляли собой цилиндрическую конструкцию высотой около 1 м и диаметром 35–40 см. Изнутри их обмазывали огнеупорной глиной, часто с добавлением песка и измельченного рога, для улучшения качества огнеупора. Исследованные огнеупорные материалы, применявшиеся для футеровки сыродутных горнов, обладают термостойкостью в диапазоне от 1300 до 1700 °С. Перед плавкой их предварительно нагревали в течение нескольких часов в слабом пламени древесного угля при небольшом потоке воздуха. Подача воздуха осуществлялась с помощью мехов или посредством создания естественной тяги через различное количество отверстий (сопел) расположенных в нижней части стенок горна. Наиболее часто подача воздуха осуществлялась за счет применения конструкции достаточно высокой и узкой по отношению к диаметру внутреннего пространства, что обеспечивало «эффект трубы». В некоторых случаях печи располагались у подножия холмов, где давление ветра могло быть использовано для увеличения естественной тяги.  Горны из Дакии (а) и Альпийского региона (б) времен Римской империи В горнах с естественной подачей воздуха процесс плавки был достаточно медленным, плавка одной порции руды (до 100 кг) могла продолжаться до 2 суток и более. При принудительной подаче воздуха с применением мехов плавка проходила быстрее. Небольшое количество руды (20–30 кг) могло быть переработано в течение нескольких часов. Фурмы с внутренним диаметром 2–3 см свидетельствуют об использования принудительной подачи воздуха.  Сыродутный горн из горных районов Румынии (IX–X вв.) В эпоху Древнего мира добывали руды, представлявшие собой гидрооксиды (гетит), карбонаты (сидерит) и сульфиды (пирит) железа. При нагреве они выделяют большое количество газов, которые препятствуют нормальному ходу процесса, поэтому перед загрузкой в горн железную руду, как правило, укладывали в кучу с дровами, разводили костры и в течение нескольких суток прокаливали. К составлению шихты подходили с особой ответственностью: ее компоненты тщательно сортировали и измельчали до размера лесного ореха. Перед плавкой предварительно просушенный и прогретый сыродутный горн примерно на две трети высоты наполняли древесным углем, после чего укладывали шихту. Чаще использовали послойную загрузку руды и древесного угля, но известны случаи составления смесей из кусковой руды, окомкованной рудной мелочи и древесного угля в различных пропорциях. Над верхней частью горна снова укладывали древесный уголь так, чтобы образовалось небольшое коническое возвышение. Воспламенение древесного угля осуществлялось через канал для выпуска шлака или фурменное отверстие. Его наполняли мелкими дровами, хворостом и раскаленными головнями древесного угля. Подача в горн дутья приводила к разжиганию угля, углерод которого в условиях недостатка кислорода горел до образования монооксида углерода. Таким образом, в печи создавалась среда, обеспечивающая восстановление железа из оксидов. Производительность таких сыродутных горнов была незначительной. Вес железного кома – крицы редко превышал 20 – 25 кг. Появление в середине XIV в. доменных печей открыло возможности для значительного увеличения выпуска металла. Демидовская металлургия знала кричное железо, домницы, а потом домны, литейный чугун, прокатное производство. В конце XVIII в. англичане вырвались вперед: появилась тигельная плавка стали. Новая технология предусматривала ведение процесса под силикатным шлаком, т.е. под битым бутылочным стеклом (мы сказали бы теперь, что это был кислый сталеплавательный агрегат). Нужно было найти замену древесному углю: развитие металлургии привело в свое время к тому, что в Англии и Ирландии леса были практически уничтожены. Еще во времена Кромвеля здесь предпринимались попытки выплавлять доменный чугун сперва на каменном угле, которым богата Англия, а потом и на каменноугольном коксе. В конечном счете двести лет тому назад была создана, как мы говорим теперь, коксовая доменная металлургия. Появление доменной печи и бессемеровского конвертера, которым ознаменовалась новая эра в черной металлургии, одновременно означало и конец тысячелетней эпохи “чистой” стали и начало нового периода – “грязной” стали. 1.3. Сварное оружие Сталь производилась уже из готового железа путём науглероживания последнего. При высокой температуре и недостатке кислорода углерод, не успевая окисляться, пропитывал железо. Чем больше было углерода, тем твёрже оказывалась сталь после закалки. Как можно было заметить, ни один из получаемых сплавов не обладает таким свойством, как упругость. Железный сплав может приобрести это качество, только если в нем возникает чёткая кристаллическая структура, что происходит, например, в процессе застывания из расплава. Проблема древних металлургов заключалась в том, что расплавить железо они не могли. Для этого требуется разогреть его до 1540 градусов, в то время как технологии древности позволяли достичь температур в 1000−1300 градусов. |