контролтная работа. тех маш. Контрольная работа по дисциплине Технология машиностроения

Скачать 452 Kb. Скачать 452 Kb.

|

|

Федеральное агентство по образованию Российский государственный профессионально- педагогический университет Контрольная работа по дисциплине «Технология машиностроения» Вариант 7

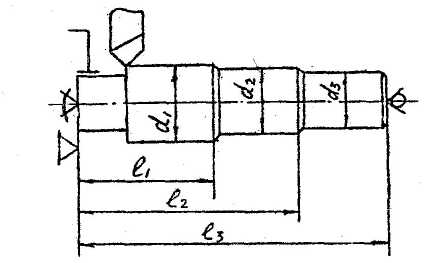

Омск – 2008 СОДЕРЖАНИЕ 1. Задача № 1 на определение погрешностей и диаметральных размеров при однорезцовом точении на настроенных станках…………………………………..3 2. Задача № 2 на определение погрешностей обработки на фрезерных станках………………………………………………………………………………..8 3. Задача № 3 на определение погрешностей диаметральных размеров на станках с ЧПУ......................................................................................................................... 11 Список использованных источников…………….................................... 13 Задача№1 Определение погрешностей диаметральных размеров при однорезцовом точение на настроенном станке Дано: Ступени d Определить для каждого варианта суммарную погрешность обработки ступени d Заготовки вала из стали 45 ( Условия обработки: резец с пластиной из твердого сплава Т15К6 имеет φ = 45

Решение Определим величину погрешности где L - длина пути резания при обработке партии N деталей определяется L= L= Для сплава TI5K6 интенсивность изнашивания Uo = 6 мкм/км /2, с.74/. 2. Определим колебания отжатий системы где Для станка 1H7I3 нормальной точности наибольшее и наменьшее допустимые перемещения продольного суппорта под нагрузкой 16 кН составляет соответственно При установке вала в центрах минимальная податливость системы будет при положении резца в конце обработки, т.е. у передней бабки станка. Исходя из этого можно принять Приближенно можно считать, что максимальную податливость система имеет при расположении резца посередине вала» когда его прогиб под действием силы где Вал в центрах можно представить как балку на двух опоpax, нагруженную сосредоточенной силой, а наибольший прогиб в середине вала где Е - модуль упругости материала; Имея в виду, что  => Приведенный диаметр обрабатываемой заготовки а величина ее наибольшей податливости тогда максимальная податливость технологической системы Наибольшая На предшествующей операции (черновом точении) заготовка обработана с допуском по JT1З, т.е. возможно колебание припуска на величину 1/2 JT1З, что для диаметра 81 мм составит 0,46/2 = 0,23 мм, а колебание глубины резания В этом случае Изменение обрабатываемого размера вследствие упругих деформаций 3. Определим погрешность, вызванную геометрическими неточностями станка где С - допустимое отклонение от параллельности оси шпинделя направляющим станины в плоскости выдерживаемого размера на длине L и Для токарных станков нормальной точности при наибольшем диаметре обрабатываемой поверхности до 250 до С =20 мкм на длине 4. В предположении, что настройка резца на выполняемый размер производится по эталону с контуром положения резца с помощь металлического щупа, определим погрешность настройки в соответствие с где Для заданных условий обработки /2.с.71-72 при измерении d 5. Определим температурные деформации технологической системы, приняв их равными 15% от суммы остальных погрешностей /2,с.76/ 6. Определим суммарную погрешность обработки по уравнению 1.1:  Она превышает заданную величину допуска на d = 80 мм (Td = 140 мкм). Если чистовое точение является операцией, предшествующей шлифованию поверхности диаметром 80 мм, превышением поля рассеяния в сравнении с полем допуска операционного размера чистового точения, очевидно, можно пренебречь, так как это превышение вызовет только колебание припуска на шлифование в пределах Анализ элементарных погрешностей показывает, что наиболее действенным мероприятием для уменьшения суммарной погрешности размера Этого можно достигнуть: - применением износостойкого твердого сплава (на пример вместо Т15К6 применить сплав Т30К4, имеющий почти в 2 раза меньший относительный износ) или соответствующим снижением режимов резания при использовании сплава TI5K6; - уменьшением размера партии деталей, обрабатываемых за межнастроечный период (Сокращение длины пути резания); - использованием автоподналадчиков, позволяющих периодически или непрерывно корректировать вершину резца при его износе. Применим твердый сплав Т30К4 Для сплава T30K4 интенсивность изнашивания Uo = 3,5 мкм/км /2, с.74/. тогда что выполняет условие 115,5 мкм < 140 мкм Задача на определение погрешностей обработки на фрезерных станках Задача№2 Определит суммарную погрешность размера h при чистовом торцевом фрезеровании партии заготовок  Дано:

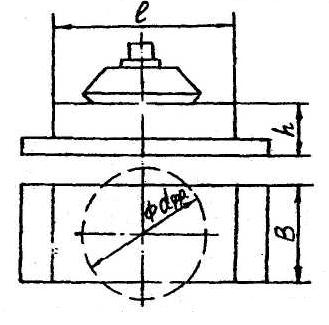

Заготовки, предварительно обработанные по размеру с точность h13, устанавливают на опорные пластины приспособления с пневматическим зажимом. Глубина резания Решение 1 Определим погрешность установки заготовки Для заданных; условий по /2,с.43/ 2 Определим погрешность настройки фрезы на размер h. где 3. Определим размерный износ инструмента при торцовом фрезеровании, приняв во внимание уравнение где 4. Определим погрешность при изменении снимаемого припуска и податливости системы .шпиндель-стол. В соответствие с [2,с.32] для станка 6Р13 (ширина стола 400мм) податливость технологической системы может быть определена, как Приняв Учитывая что и приняв коэффициенты и показатели степени по [3,с.291], определяем Так как показатель 50h10 = 50 -120 Тогда 5. Погрешность, вызванная геометрическими неточностями фрезерного станка нормальной точности, представляет собой отклонение от параллельности верхней поверхности основанию на длине 150 мм и согласно /2,c.59/ 6. Погрешность Суммарная погрешность согласно формуле ( 1.2) Заданная точность обеспечивается, так как JT Задача на определение погрешностей диаметральных размеров на станках с ЧПУ Задача 3 По условиям задачи 1 для каждого варианта определить суммарную погрешность обработки ступени

Решение Определим погрешность Определим погрешность Приняв по результатам решения задачи 1,варианта 8, значения Определим погрешность Определим погрешность настройки. С учетом того, что погрешность регулирования Погрешность, вызываемую температурными деформациями, принимаем па результатам решения задачи 1, вар.7, Согласно /4/ у станка I7I343 величина дискреты перемещений по оси X равно 5 мкм. В связи с этим принимаем погрешность позиционирования суппорта 7.Определим суммарную погрешность, приняв  Таким образом, в основном за счет компенсации размерного износа резца путем коррекции его положения на станке 1713ФЗ по сравнению со станком 1713 обеспечивается суммарная погрешность обработки в 2,1 раза меньше. (мкм против 145мкм) Список использованных источников 1.Данилевский В.В.Технология машиностроения, М.: Высш.шк., 1985. 543 с. 2.Справочник технолога-машиностроителя/Под ред. А.Г. Косиловой. Т.-1.- М.: Машиностроение, 1985 656 с. 3.Справочник технолога-машиностроителя/Под ред. А.Г. Косиловой.и Р.К. Мещерякова. Т.2.- М.: Машиностроение, 1985 496 с. 4.Дерябкин А.Л. Программирование технологических процессов для станков с ЧПУ.-М.: Машиностроение, 1984 224 с. |