|

|

Лекции ТиОСП. Курс лекций Технология и оборудование сварки плавлением

Курс лекций «Технология и оборудование сварки плавлением»

Раздел 1. Технологические основы способов сварки

Тема 1.1 Классификация способов сварки. Основные понятия. Сварные соединения и швы. Классификация сварных соединений и швов. Конструктивные элементы сварных соединений при дуговой и электрошлаковой сварке. Основные характеристики стыковых и угловых швов. Стандарты.

Сваркой называется процесс получения неразъемного соединения твердых материалов путем их местного сплавления или совместного пластического деформирования, в результате чего возникают прочные связи между атомами свариваемых материалов.

Согласно ГОСТ 19521-74 сварка металлов классифицируется по физическим, технологическим и техническим признакам.

Основа классификации по физическим признакам - вид энергии, применяемой для получения сварного соединения. Все сварочные процессы относят к одному из трех классов: термическому, термомеханическому и механическому.

Термический класс - все виды сварки плавлением, осуществляемые с использованием тепловой энергии (газовая, дуговая, электрошлаковая, плазменная, электроннолучевая и лазерная).

Термомеханический класс - все виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная, кузнечная, газопрессовая и дугопрессовая).

Механический класс - все виды сварки давлением, проводимые с использованием механической энергии (холодная, трением, ультразвуковая и взрывом).

По техническим признакам сварочные процессы классифицируют:

- по степени механизации процессов сварки (ручные, механизированные, автоматизированные, автоматические);

- по непрерывности процесса (непрерывные, прерывистые);

- в зависимости от способа защиты металла в зоне сварки (в воздухе, в вакууме, в защитном газе, под флюсом, по флюсу, в пене, с комбинированной защитой);

- по типу защитного газа (в активных газах, в инертных газах, в смеси активных и инертных газов);

- по виду активного газа (в углекислом газе, в азоте, в водяном паре, в смеси активных газов);

- по виду инертного газа ( в аргоне, в гелии, в смеси аргона и гелия).

По технологическим признакам сварочные процессы классифицируют:

- по форме сварного соединения (стыковое, угловое, тавровое, нахлесточное);

- по роду и полярности тока (постоянным током, переменным током, на прямой полярности, на обратной полярности);

- по виду электрода (сварка плавящимся электродом, сварка неплавящимся электродом).

Такие признаки устанавливают для каждого вида сварки отдельно. Например, вид дуговой сварки может отличаться по типу электрода, характеру защиты или уровню механизации.

Виды дуговой сварки плавлением.

Источником нагрева при дуговых способах сварки служит сварочная дуга, представляющая собой устойчивый электрический разряд, происходящий в газовой среде между электродом и деталью.

По характеру защиты свариваемого металла и сварочной ванны от окружающей среды существуют способы дуговой сварки с шлаковой, газошлаковой и газовой защитой.

По виду электродного материала различают дуговую сварку плавящимися и неплавящимися электродами. Плавящимися электродами служат металлические проволоки и стержни из стали, сплавов алюминия, титана, никеля, меди и других металлов; неплавящимися - угольные, графитовые, вольфрамовые стержни.

При горении дуги и плавлении свариваемого и электродного металлов необходима защита сварочной ванны от воздействия атмосферных газов - кислорода, азота и водорода, так как они растворяются в жидком металле и ухудшают качество металла шва.

По способу защиты сварочной ванны, самой дуги и конца нагреваемого электрода от воздействия атмосферных газов дуговую сварку разделяют на следующие виды: сварку покрытыми электродами; под флюсом; в защитном газе; самозащитной порошковой проволокой; в вакууме; с комбинированной защитой.

По степени автоматизации процесса различают ручную, механизированную, автоматизированную и автоматическую сварку.

2 КЛАССИФИКАЦИЯ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

Термины и определения для сварных конструкций, узлов, соединений и швов установлены ГОСТ 2601-84.

Сварным соединением называют неразъемное соединение двух и более элементов (деталей), выполненное с помощью сварки. В сварное соединение входят сварной шов, прилегающая к нему зона основного металла со структурными и другими изменениями в результате термического действия сварки (зона термического влияния) и примыкающие к ней участки основного металла.

Сварной шов представляет собой участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Сварной узел представляет собой часть сварной конструкции, в которой сварены примыкающие друг к другу элементы.

Сварной конструкцией называется металлическая конструкция, изготовленная из отдельных деталей или узлов с помощью сварки.

Металл деталей, подлежащих соединению сваркой, называют основным металлом.

Металл, подаваемый в зону дуги дополнительно к расплавленному основному металлу, называют присадочным металлом.

Переплавленный присадочный металл, введенный в сварочную ванну или наплавленный на основной металл, называют наплавленным металлом.

Сплав, образованный переплавленным основным или основным и наплавленным металлами, называют металлом шва.

Работоспособность сварного изделия определяется типом сварного соединения, формой и размерами сварных соединений и швов, их расположением относительно действующих сил, плавностью перехода от сварного шва к основному металлу и др.

При выборе типа сварного соединения учитывают условия эксплуатации (статические или динамические нагрузки), способ и условия изготовления сварной конструкции (ручная сварка, автоматическая в заводских или монтажных условиях), экономию основного металла, электродов и др.

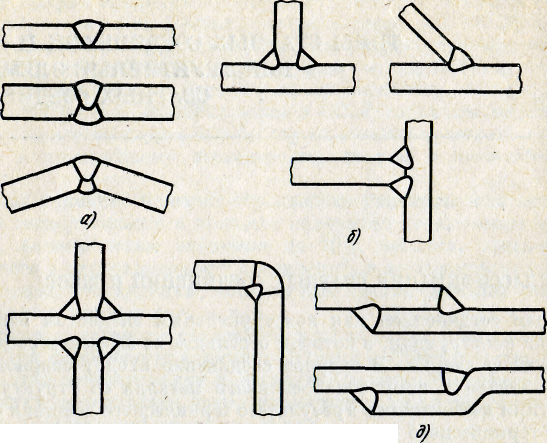

Типы сварных соединений. По форме сопряжения соединяемых деталей (элементов) различают следующие типы сварных соединений: стыковые, угловые, тавровые, нахлесточные (рисунок 1).

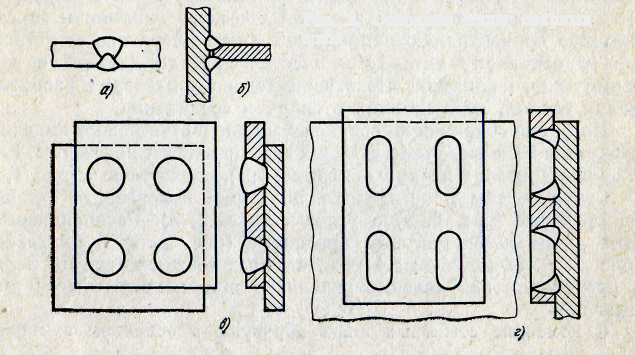

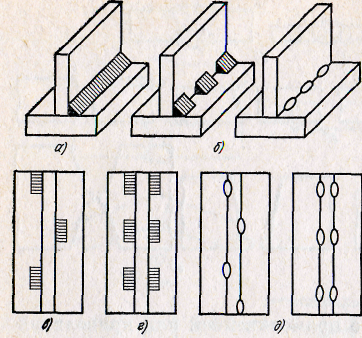

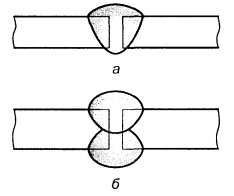

Сварные швы подразделяют по форме поперечного сечения на стыковые (рисунок 2, а) и угловые (рисунок 2, б). Разновидностью этих типов являются швы пробочные (рисунок 2, в) и прорезные (рисунок 2, г), выполняемые в нахлесточных соединениях. По форме в продольном направлении различают швы непрерывные и прерывистые.

С помощью стыковых швов образуют в основном стыковые соединения (рисунок 1, а), с помощью угловых швов — тавровые, крестовые, угловые и нахлесточные соединения (рисунок 1, б—д), с помощью пробочных и прорезных швов могут быть образованы нахлесточные и иногда тавровые соединения.

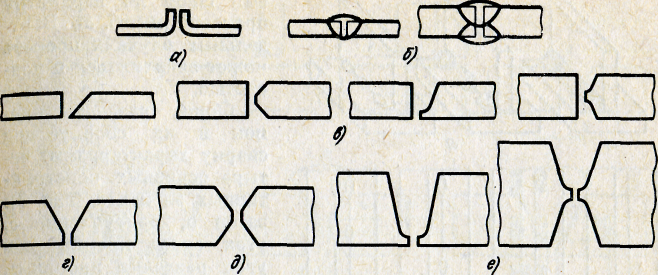

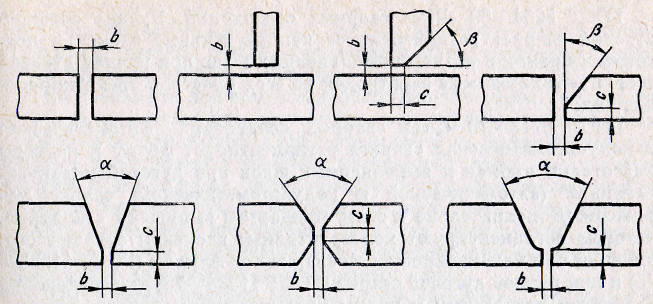

Стыковые швы, как правило, выполняют непрерывными; отличительным признаком для них обычно служит форма разделки кромок соединяемых деталей в поперечном сечении. По этому признаку различают следующие основные типы стыковых швов: с отбортовкой кромок (рисунок 3, а); без разделки кромок - односторонние и двусторонние (рисунок 3, б); с разделкой одной кромки - односторонней, двусторонней; с прямолинейной или криволинейной формой разделки (рисунок 3, в); с односторонней разделкой двух кромок; с V-образной разделкой (рисунок 3, г); с двусторонней разделкой двух кромок; Х-образной разделкой (рисунок 3, д). Разделка может быть образована прямыми линиями (скос кромок) либо иметь криволинейную форму (U-образная разделка, рисунок 3, е).

б) г)

а) стыковые; б, в) тавровые; г) угловые; д) нахлесточные

Рисунок 1 – Основные типы сварных соединений

а) стыковые; б) угловые; в) пробочные; г) прорезные

Рисунок 2 – Основные типы сварных швов

Стыковое соединение наиболее распространено в сварных конструкциях, поскольку имеет ряд преимуществ перед другими видами соединений. Его применяют в широком диапазоне толщины свариваемых деталей от десятых долей миллиметра до сотен миллиметров почти при всех способах сварки. При стыковом соединении на образование шва расходуется меньше присадочного материала, легко и удобно контролировать качество.

а) с отбортовкой кромок; б) без разделки кромок;

в ,г, д, е) с разделками кромок

Рисунок 3 – Подготовка кромок стыковых швов

Угловые швы различают по форме подготовки свариваемых кромок в поперечном сечении и сплошности шва по длине.

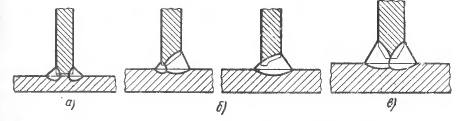

По форме поперечного сечения угловые швы могут быть без разделки кромок, (рисунок 4, а), с односторонней разделкой кромки (рисунок 4, б), с двусторонней разделкой кромок (рисунок 4, в). По протяженности угловые швы могут быть непрерывными (рисунок 5, а) и прерывистыми (рисунок 5, б), с шахматным (рисунок 5, в) и цепным (рисунок 5, г) расположением отрезков шва. Тавровые, нахлесточные и угловые соединения могут быть выполнены отрезками швов небольшой протяженности - точечными швами (рисунок 5, д).

Пробочные швы по своей форме в плане (вид сверху) обычно имеют круглую форму и получаются в результате полного проплавления верхнего и частичного проплавления нижнего листов (рисунок 6, а) - их часто называют электрозаклепками, либо путем проплавления верхнего листа через предварительно проделанное в верхнем листе отверстие (рисунок 6, б).

а) без разделки кромок; б, в) с разделкой кромки

Рисунок 4 – Подготовка кромок угловых швов тавровых

соединений

Рисунок 5 – Угловые швы тавровых соединений

Рисунок 6 – Форма поперечного сечения пробочных и

прорезных швов

Прорезные швы, обычно удлиненной формы, получаются путем приварки верхнего (накрывающего) листа к нижнему угловым швом по периметру прорези (рисунок 6, в). В отдельных случаях прорезь может заполняться и полностью.

Форму разделки кромок и их сборку под сварку характеризуют четыре основных конструктивных элемента (рисунок 7): зазор b, притупление с, угол скоса кромки  и угол разделки кромок и угол разделки кромок  , равный , равный  или 2 или 2 . .

Существующие способы дуговой сварки без разделки кромок позволяют сваривать металл ограниченной толщины (при односторонней сварке ручной - до 4 мм, механизированной под флюсом - до 18 мм). Поэтому при сварке металла большой толщины необходимо разделывать кромки. Угол скоса кромки обеспечивает определенную величину угла разделки кромок, что необходимо для доступа дуги вглубь соединения и полного проплавления кромок на всю их толщину.

Стандартный угол разделки кромок в зависимости от способа сварки и типа соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Тип разделки и величина угла разделки кромок определяют количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6— 1,7 раза. Уменьшается время на обработку кромок. Правда, в этом случае возникает необходимость вести сварку с одной стороны шва в неудобном потолочном положении или кантовать свариваемые изделия.

Притупление с обычно составляет 2 ± 1 мм. Его назначение - обеспечить правильное формирование и предотвратить прожоги в вершине шва. Зазор b обычно равен 1,5—2 мм, так как при принятых углах разделки кромок наличие зазора необходимо для провара вершины шва, но в отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8—10 мм и более.

Для всех типов швов важны полный провар кромок соединяемых элементов и внешняя форма шва как с лицевой стороны (усиление шва), так и с обратной стороны, т. е. форма обратного валика. В стыковых, особенно односторонних швах трудно проваривать кромки притупления на всю их толщину без специальных приемов, предупреждающих прожог и обеспечивающих хорошее формирование обратного валика.

Рисунок 7 – Конструктивные элементы разделки кромок и

сборки под сварку

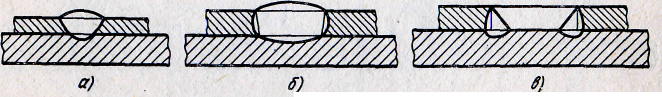

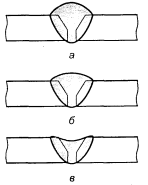

Сварные швы классифицируют по ряду признаков. По внешнему виду швы делят на выпуклые, нормальные, вогнутые (рисунок 8). Как правило, все

швы выполняют с небольшим усилением (выпуклыми). Если требуются швы без усиления, это должно быть указано на чертеже. Ослабленными (вогнутыми) выполняют угловые швы, что также отмечается на чертеже. Такие швы требуются для улучшения работы сварных соединений, например при переменных нагрузках. Стыковые швы ослабленными не делают, вогнутость в этом случае является браком. Увеличение размеров сварных швов по сравнению с заданными приводит к увеличению массы свариваемой конструкции и перерасходу электродов. В результате возрастает себестоимость сварных конструкций, повышается трудоемкость сварочных работ.

а) выпуклые; б) нормальные; в) вогнутые

Рисунок 8 – Классификация швов по внешнему виду

Большое значение также имеет образование плавного перехода металла лицевого и обратного валиков к основному металлу, так как это обеспечивает высокую прочность соединения при динамических нагрузках. В угловых швах также бывает трудно проварить корень шва на всю его толщину, особенно при сварке наклонным электродом. Для этих швов рекомендуется вогнутая форма поперечного сечения шва с плавным переходом к основному металлу, что снижает концентрацию напряжений в месте перехода и повышает прочность соединения при динамических нагрузках.

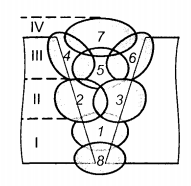

По числу слоев и проходов различают однослойные, многослойные, однопроходные, многопроходные швы (рисунок 9, 10).

Слой сварного шва - часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва. Валик - металл сварного шва, наплавленный или переплавленный за один проход.

Рисунок 9 - Классификация швов по выполнению: а - односторонние; б – двусторонние

Рисунок 10 - Классификация швов по числу слоев и проходов:

I-IV - число слоев; 18 - число проходов

При сварке каждый слой многослойного шва отжигается при наложении последующего слоя. В результате такого теплового воздействия на металл сварного шва улучшаются его структура и механические свойства. Толщина каждого слоя в многослойных швах примерно равна 5-6 мм.

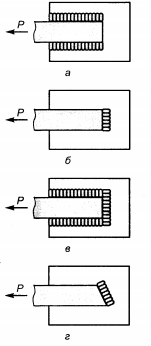

По действующему усилию швы делят на продольные (фланговые), поперечные (лобовые), комбинированные, косые (рисунок 11). Лобовой шов расположен перпендикулярно к усилию Р, фланговый - параллельно, а косой - под углом.

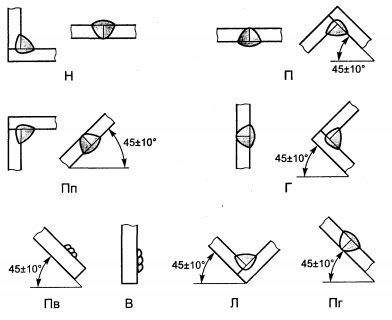

По положению в пространстве различают нижние, горизонтальные, вертикальные и потолочные швы (рисунок 12). Отличаются они друг от друга углами, под которыми располагается поверхность свариваемой детали относительно горизонтали. Наиболее труден для исполнения потолочный шов, лучше всего шов формируется в нижнем положении. Потолочные, вертикальные и горизонтальные швы приходится обычно выполнять при изготовлении и, особенно при монтаже крупногабаритных конструкций.

а) - продольные (фланговые); б) - поперечные (лобовые);

в) - комбинированные; г) – косые

Рисунок 11- Классификация швов по действующему усилию

Рисунок 12 - Классификация сварных швов по их положению

в пространстве

Примеры обозначения сварных швов по их положению в пространстве даны на рисунке 13

Н - нижние; П - потолочные; Пп - полупотолочные; Г - горизонтальные;

Пв -полувертикальные; В - вертикальные; Л - в лодочку;

Пг – полугоризонтальные

Рисунок 13 - Обозначение сварных швов по их положению

в пространстве

3 КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХСОЕДИНЕНИЙ ПРИ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКЕ

В связи с важностью правильной подготовки свариваемых кромок с точки зрения качества, экономичности, прочности и работоспособности сварного соединения созданы государственные стандарты на подготовку кромок под сварку. Стандарты регламентируют форму и конструктивные элементы разделки и сборки кромок под сварку и размеры готовых сварных швов.

ГОСТ 5264—69 «Швы сварных соединений. Ручная электродуговая сварка» регламентирует конструктивные элементы подготовки кромок и размеры выполненных швов при ручной дуговой сварке металлическим электродом во всех пространственных положениях.

ГОСТ 8713—70 «Швы сварных соединений. Автоматическая и полуавтоматическая сварка» регламентирует форму и размеры подготовки кромок и выполненных швов при дуговой механизированной (автоматической и полуавтоматической) сварке под флюсом. Дополнительно к этим стандартам выпущены стандарты, которые регламентируют конструктивные элементы сварных соединений при механизированной сварке под флюсом (ГОСТ 11533— 75) и при ручной дуговой сварке (ГОСТ 11534—75) для соединений элементов под острым и тупым углами.

ГОСТ 15164—69 «Сварные соединения и швы. Электрошлаковая сварка» регламентирует форму и размеры подготовки кромок и выполненных швов при электрошлаковой сварке.

ГОСТ 14771—69 «Швы сварных соединений. Электродуговая сварка в защитных газах» регламентирует форму и размеры подготовки кромок и сварных швов при сварке сталей в защитных газах: активных (С0а), инертных (Аг, Не) и смесях газов.

ГОСТ 16098—70 «Швы сварных соединений из двухслойной коррозионно-стойкой стали» регламентирует форму и размеры подготовки кромок и выполненных сварных швов сварных соединений из двухслойных коррозионно-стойких сталей при электродуговой и электрошлаковой сварке.

ГОСТ 16037—70 «Швы сварных соединений стальных трубопроводов» регламентирует форму и размеры подготовки кромок и выполненных сварных швов стальных трубопроводов при ручной и механизированной сварке в защитных газах или под флюсом.

ГОСТ 14806—69 «Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов» регламентирует форму и размеры подготовки кромок и выполненных сварных швов при ручной и механизированной сварке в защитных газах конструкций из алюминия и его сплавов.

ГОСТ 16038—70 «Швы сварных соединений трубопроводов из меди и медно-никелевого сплава» регламентирует форму и размеры подготовки кромок и выполненных сварных швов при механизированной сварке в защитных газах труб из меди и ее сплавов.

Необходимо отметить некоторые особенности применения стандартов. Различные способы электрической сварки плавлением в силу их технологических особенностей позволяют получить различную максимальную глубину проплавления. Варьируя ос-

новными параметрами режима сварки, конструктивными типами разделки кромок, можно увеличивать или уменьшать глубину проплавления и другие размеры шва.

По указанной причине все упомянутые стандарты, регламентирующие конструктивные элементы разделки кромок, учитывают возможность варьирования силой сварочного тока, напряжением, диаметром электродной проволоки (плотностью тока) и скоростью сварки. В тех случаях, когда процесс сварки обеспечивает использование больших токов, высокой плотности тока и концентрации теплоты, возможны повышенная величина притупления, меньшие углы разделки и величина зазора (например, при механизированной сварке под флюсом и в защитных газах).

При ручной дуговой сварке такие факторы, как величина сварочного тока, скорость сварки и напряжение дуги изменяются в небольших пределах.

Чтобы обеспечить сквозное проплавление кромок изделия при сварке односторонних стыковых или угловых швов при толщине листов свыше 4 мм, сварку приходится вести по заранее разделанным кромкам. При ручной сварке сварщики не могут существенно изменить глубину проплавления основного металла, но, меняя размах поперечных колебаний электрода, они могут значительно изменять ширину шва.

При толщине листов 9—100 мм ГОСТ 5264—69 для стыковых соединений предусматривает обязательную разделку кромок и зазор, которые имеют различную величину в зависимости от толщины металла и типа соединения. Аналогичное решение для полуавтоматической сварки в среде углекислого газа тонкой электродной проволокой диаметром 0,8—1,2 мм, при сварке такой проволокой подготовку кромок можно выполнять, придерживаясь требований ГОСТ 5264—69 наравне с ГОСТ 14771—69.

При механизированной сварке под флюсом глубина проплавления основного металла в определенных пределах не зависит от формы подготовки кромок и величины зазора, что объясняется высокой плотностью тока и концентрированностью теплового действия дуги при этом способе сварки.

В принципе за два прохода (по одному проходу с каждой стороны) можно сварить встык без разделки кромок листы толщиной 60 мм. Однако в этих случаях при обычном зазоре швы получаются дефектными по двум причинам: во-первых, количество наплавленного металла настолько велико, что внешняя часть шва оказывается чрезмерно большой и уродливой формы; во-вторых, шов получается настолько узким, что при быстром остывании, характерном для сварки, в средней части шва возникают усадочные трещины.

По указанным причинам, согласно ГОСТ 8713—70, без скоса кромок при обычном зазоре можно сваривать встык листы толщиной до 20 мм, при больших толщинах требуется либо повышенный зазор, либо разделка кромок. При разделке с прямолинейным скосом кромок угол разделки 60 ± 5°, при криволинейном скосе кромок угол разделки 25 —26°. Притупление с = 2 - 6 мм; зазор b = 0 + 1 мм.

Прямолинейный скос кромок применяют для листов толщиной до 60 мм; для листов большей толщины (до 160 мм) предусмотрен криволинейный скос кромок с углом разделки 25—26°, так как это обеспечивает значительно меньший объем наплавленного металла и уменьшает угловые деформации. Сварка тавровых соединений без скоса кромок возможна для металла толщиной до 40 мм. В зависимости от требований к прочности соединений, связанных со сквозным проваром, предусмотрены соединения с односторонним несимметричным скосом для толщин 8—30 мм и двусторонним симметричным для толщин 30—60 мм.

Наиболее простая форма подготовки кромок — при электрошлаковой сварке (ГОСТ 15164—69), что видно из рис. 8. В стандарте регламентированы толщины минимальные (не менее 16 мм), и наибольшие (до 800 мм), а также зазоры величиной 16—26 мм.

При сварке в защитных газах особенности подготовки соединений зависят от вида и диаметра электрода (плавящийся или неплавящийся) и вида защитного газа (активный или инертный). ГОСТ 14771—69 обычно руководствуются при сварке проволокой диаметром от 1,6 мм и выше. Стандарт предусматривает сварку металла толщиной до 120 мм (в углекислом газе) с обязательной разделкой кромок металла толщиной свыше 10 мм. При этом уменьшены углы разделки до 40° и величина притупления до 1—2 мм при зазорах в пределах 0—3 мм.

При сварке в инертном газе плавящимся электродом сохраняются те же особенности, что и при сварке неплавящимся электродом (толщина до 20 мм), но предусмотрена сварка металла толщиной до 100 мм.

Во всех случаях, используя стандарты на подготовку кромок, следует выбирать такие типы разделок, при которых обеспечиваются наименьшие объем и стоимость работ по разделке кромок, объем и масса наплавленного металла, полный провар по толщине, плавная форма сопряжения внешней части шва и минимальные угловые деформации.

Наряду с формой разделки кромок и их размерами, регламентируемыми стандартами, в связи с широким применением толстолистового металла, а также высокопрочной стали возникла необходимость и в других, нестандартных их формах. Так, например, для толстолистового металла (стали, титановых сплавов) разработан метод сварки по узкому зазору (по так называемой щелевой разделке), при которой свариваемые кромки не имеют скоса, а зазор имеет величину 10—12 мм при толщине до 100—150 мм

Для некоторых соединений стали и титановых сплавов с целью повышения их выносливости при действии динамических нагрузок плавность сопряжения металла шва с основным достигается за счет оплавления мест перехода теплотой дуги, горящей между неплавящимся электродом и основным металлом. Эта операция может быть выполнена без подачи и с подачей присадочного металла. В результате образуются так называемые галтельные валики, заметно улучшающие внешнюю форму шва (рис. 9, б).

При сварке высокопрочной стали и некоторых сплавов цветных металлов сварочными материалами, дающими металл шва менее прочный, чем основной, приходится дополнительно наплавлять металл и увеличивать внешнюю часть швов, чтобы получить равнопрочное соединение. Это также изменяет форму сварного соединения (рис. 9, в).

Большое влияние на качество сварных соединений и экономичность процесса сварки оказывают чистота кромок и прилегающей к ним поверхности основного металла, точность подготовки кромок и сборки под сварку. Заготовки для свариваемых деталей следует изготовлять из предварительно выправленного и зачищенного металла. Вырезку деталей и подготовку кромок осуществляют механической обработкой (на пресс-ножницах, кромкострогаль-ных и фрезерных станках), газокислородной и плазменной резкой и др. После применения тепловых способов резки кромки зачищают от грата, окалины и т. п. (шлифовальными кругами, металлическими щетками и др.).

|

|

|

Скачать 28.33 Mb.

Скачать 28.33 Mb.