Лекции ТиОСП. Курс лекций Технология и оборудование сварки плавлением

Скачать 28.33 Mb. Скачать 28.33 Mb.

|

|

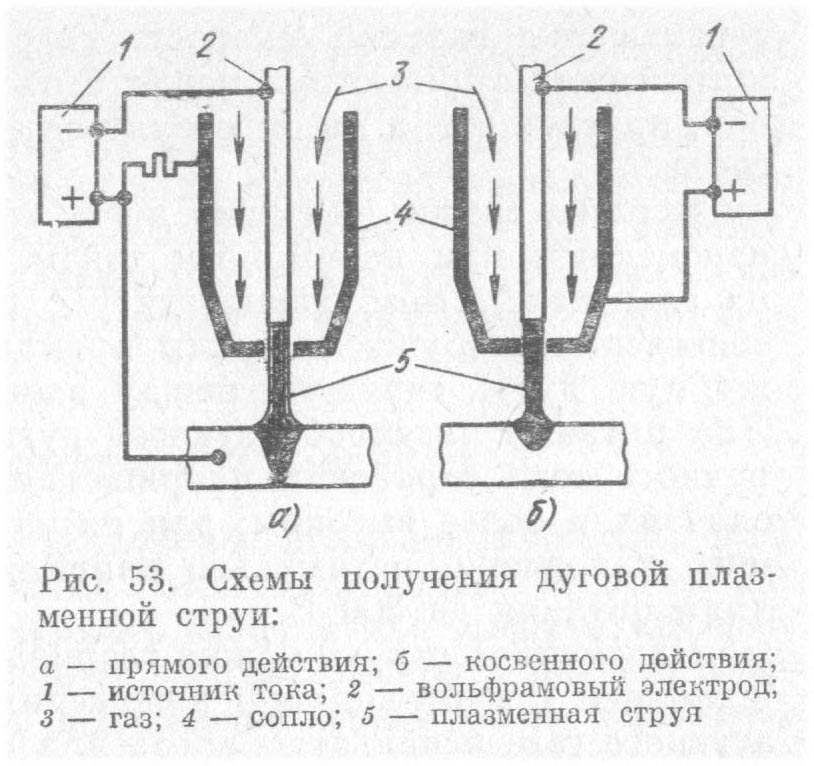

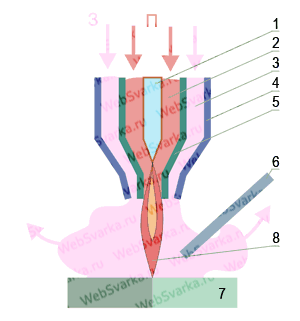

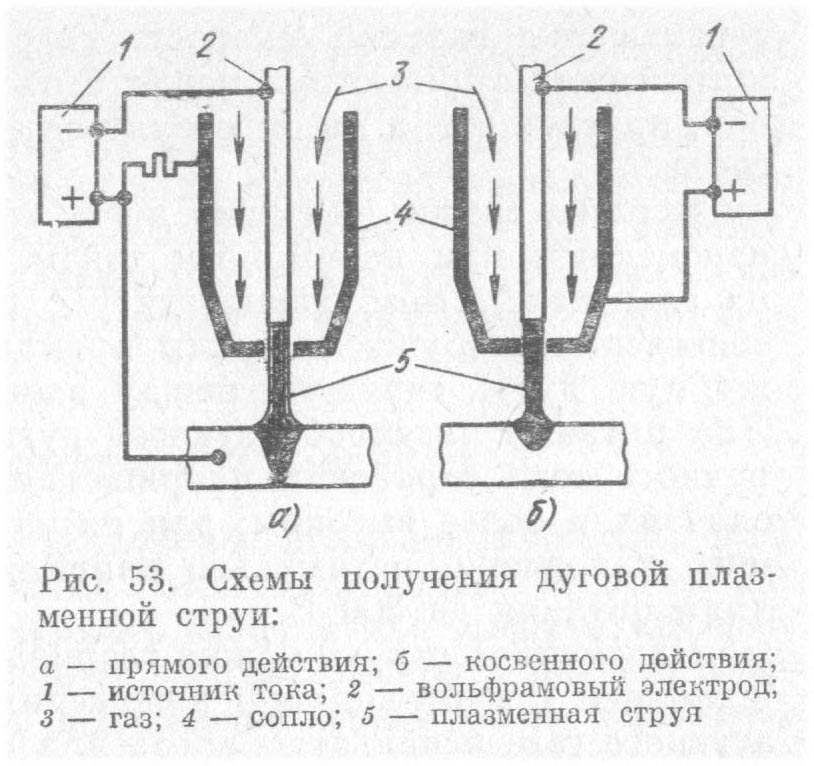

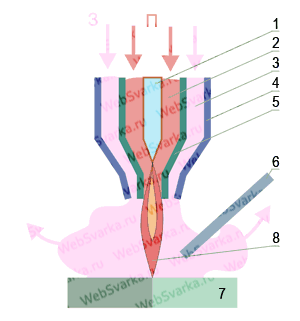

Тема 1.8 Основы способа плазменной сварки и резки. Формирование плазменной дуги (струи). Параметры режима плазменной сварки. Технологические особенности плазменной сварки и резки. СВАРКА И РЕЗКА ПЛАЗМЕННОЙ СТРУЕЙ Сущность способа. Плазма — ионизированный газ, содержащий электрически заряженные частицы и способный проводить ток. Ионизация газа происходит при его нагреве. Степень ионизации тем выше, чем выше температура газа. В центральной части сварочной дуги газ нагрет до температур 5000-30000°С, имеет высокую электропроводность, ярко светится и представляет собой типичную плазму. Плазменную струю, используемую для сварки и резки, получают в специальных плазматронах, в которых нагревание газа и его ионизация осуществляются дуговым разрядом в специальных камерах. Вдуваемый в камеру газ (рис. 1), сжимая столб дуги в канале сопла плазматрона и охлаждая его поверхностные слои, повышает температуру столба. В результате струя проходящего газа, нагреваясь до высоких температур, ионизируется и приобретает свойства плазмы. Увеличение при нагреве объема газа в 50—100 и более раз приводит к истечению плазмы с высокими околозвуковыми скоростями. Плазменная струя легко расплавляет любой металл.  Дуговую плазменную струю для сварки и резки получают по двум основным схемам. При плазменной струе прямого действия изделие включено в сварочную цепь дуги, активные пятна которой располагаются на вольфрамовом электроде и изделии. При плазменной струе косвенного действия активные пятна дуги находятся на вольфрамовом электроде и внутренней или боковой поверхности сопла. Плазмообразующий газ может служить также и защитой расплавленного металла от воздуха. В некоторых случаях для защиты расплавленного металла используют подачу отдельной струи специального, более дешевого защитного газа. Газ, перемещающийся вдоль стенок сопла, менее ионизирован и имеет пониженную температуру. Благодаря этому предупреждается расплавление сопла. Однако большинство плазменных горелок имеет дополнительное водяное охлаждение. Дуговая плазменная струя — интенсивный источник теплоты с широким диапазоном технологических свойств. Ее можно использовать для нагрева, сварки или резки как электропроводных металлов (обе схемы рис.1), так и неэлектропроводных материалов, таких как стекло, керамика и др. (плазменная струя косвенного действия, (рис. 1, б). Тепловая эффективность дуговой плазменной струи зависит от величины сварочного тока и напряжения, состава, расхода и скорости истечения плазмообразующего газа, расстояния от сопла до поверхности изделия, скорости перемещения горелки (скорости сварки или резки) и т. д. Геометрическая форма струи может быть также различной (квадратной, круглой и т. д.) и определяться формой выходного отверстия сопла. Техника сварки. Питание дуги, как правило, осуществляется переменным или постоянным током прямой полярности (минус на электроде). Возбуждают дугу с помощью осциллятора. Для облегчения возбуждения дуги прямого действия используют дежурную дугу, горящую между электродом и соплом горелки. Для питания плазмообразующей дуги требуются источники сварочного тока с рабочим напряжением до 120 В, а в некоторых случаях и более высоким; для питания плазматрона, используемого для резки, оптимально напряжение холостого хода источника питания до 300 В. Плазменной струей можно сваривать практически все металлы в нижнем и вертикальном положениях. В качестве плазмообразующего газа используют аргон или гелий, которые также могут быть и защитными. К преимуществам плазменной сварки относятся высокая производительность, малая чувствительность к колебаниям длины дуги, устранение включений вольфрама в металле шва. Без скоса кромок можно сваривать металл толщиной до 15 мм с образованием провара специфической формы. Это объясняется образованием сквозного отверстия в основном металле, через которое плазменная струя выходит на обратную сторону изделия. Расплавляемый в передней части сварочной ванны металл давлением плазмы перемещается вдоль стенок сварочной ванны в ее хвостовую часть, где кристаллизуется, образуя шов. По существу процесс представляет собой прорезание изделия с заваркой места резки. Плазменной струей можно сваривать стыковые и угловые швы. Стыковые соединения на металле толщиной до 2 мм можно сваривать с отбортовкой кромок, при толщине свыше 10 мм рекомендуется делать скос кромок. В случае необходимости используют дополнительный металл. Для сварки металла толщиной до 1 мм успешно используют микроплазменную сварку струей косвенного действия, в которой сила сварочного тока равна 0,1 —10 А. Резка плазменной струей основана на расплавлении металла в месте реза и его выдувании потоком плазмы. Плазменную струю используют для резки металла толщиной от долей до десятков миллиметров. Для резки металла малой толщины используют плазменную струю косвенного действия. При повышенной толщине металла лучшие результаты достигаются при плазменной струе прямого действия. При резке даже углеродистых сталей во многих случаях она более экономична, чем газокислородная, ввиду высокой скорости и лучшего качества реза. В зависимости от металла в качестве плазмообразующих газов можно использовать азот, водород, аргоно-водородные, аргоно-азотные, азото-водородные смеси. Использование для резки смесей газов, содержащих двухатомные газы, энергетически более эффективно. Диссоциируя, двухатомный газ поглощает много теплоты, которая выделяется на холодной поверхности реза при объединении свободных атомов в молекулу. В последнее время, когда появилась возможность использовать водоохлаждаемые циркониевые и гафниевые электроды, в качестве режущего газа стали использовать и воздух. Сварку и резку можно выполнять вручную и автоматически.  Рис.2 Схема микроплазменной сварки 1 - Вольфрамовый электрод; 2 - канал для подачи плазмообразующего газа; 3 - канал для подачи защитного газа; 4 - керамическое сопло; 5 - сопло плазмообразующего канала; 6 - присадочная проволока; 7 - свариваемые детали; П - плазмообразующий газ; З- защитный газ. Микроплазменная сварка Сварка деталей малых толщин (5 - 0.2 мм) является сложной задачей при использований многих других методов сварки плавлением. Малоамперная плазменная дуга (Рис.2), сформированная специальным плазмотроном с вольфрамовым электродом, имеет конусообразную форму с вершиной, обращенной к изделию. Такая форма ее обеспечивается конструктивными особенностями плазмотрона, правильным выбором плазмообразующего и защитного газов и их расходом. Наиболее часто в качестве плазмообразующего газа используется аргон. У нижнего среза сопла плазменная дуга существует только в струе аргона. По мере приближения к аноду (изделию) плазмообразующий и защитный газы перемешиваются и плазменная дуга горит уже в смеси этих газов. Чем ближе к аноду, тем больше в смеси содержится защитного газа. Если защитный газ имеет больший коэффициент теплопроводности, чем плазмообразующий, то степень сжатия дуги по мере приближения к аноду увеличивается, и она приобретает конусообразную форму (форму копья). При правильно выбранном расходе плазмообразующего газа указанная форма малоамперной плазменной дуги образуется при использовании в качестве защитного газа аргоноводородной смеси (90% Аг + + 10% Н2), гелия, азота и углекислого газа. Если защитный газ аргон, то форма дуги цилиндрическая или слегка расширяющаяся в направлении к аноду. Такая же форма дуги сохраняется при ее существовании на токах больших 20 А, так как влияние защитного газа на сжатие дуги заметно ослабляется. Эффект сжатия дуги уменьшается и при увеличении расхода плазмообразующего газа более оптимального. Особо тонкие металлы свариваются малоамперной дугой в импульсном режиме с формированием однополярных или разнополярных импульсов. Нагрев и плавление свариваемого металла происходит в течение импульса тока определенной длительности дугой прямой полярности. Во время паузы, когда ток в рабочей цепи питания плазменной дуги равен нулю, жидкий металл кристаллизуется и формируется сварная точка. Время импульса и паузы, а также скорость сварки выбираются таким образом, чтобы обеспечивалась определенная величина перекрытия кристаллизующихся точек. Импульсная микроплазменная сварка значительно облегчает процесс получения качественного сварного соединения, поскольку позволяет таким образом подобрать амплитуду тока, длительности импульсов сварки и паузы, что прожоги свариваемого металла практически исключаются даже в случае остановки процесса или неравномерности его осуществления. Разновидностью способа микроплазменной сварки в импульсном режиме является сварка разнополярными импульсами. В течение импульса тока прямой полярности свариваемым кромкам передается достаточное количество теплоты, которая обеспечивает их расплавление, образование сварочной ванны и, после ее кристаллизации, формирование сварной точки. В течение импульса тока обратной полярности в свариваемые кромки вводится меньшее количество теплоты, достаточное только для разрушения окисной пленки. За это время сварочная ванна охлаждается до полной или частичной кристаллизации. Следующий импульс тока прямой полярности создает сварную точку на определенном (в зависимости от скорости сварки) расстоянии от предыдущей. Перекрытие точек задается их размером и шагом. Для сварки Al, Mg и их сплавов разработан процесс микроплазменной сварки на обратной полярности. Особенность способа состоит в том, что используются два источника питания. Один (ИП1) для непрерывного поддержания горения дежурной дуги между вольфрамовым электродом и медным соплом плазмотрона. Другой (ИП2) для питания основной дуги, горящей между медным соплом (анодом) и свариваемой деталью (катодом). Использование медного водоохлаждаемого сопла в качестве анода основной дуги позволяет исключать влияние тока обратной полярности основной дуги на вольфрамовый электрод, тем самым обеспечивается его высокая стойкость. Небольшой диаметр электрода обеспечивает устойчивое горение дежурной дуги на токах 2...5 А. При малых расходах плазмообразующего газа (0,2...0,8 л/мин) анодное пятно основной дуги размещается внутри канала сопла, а сжатие столба дуги на открытом ее участке и вблизи катода обеспечивается защитным газом, также как и при сварке на прямой полярности. Катодное пятно непрерывно блуждает по поверхности изделия и разрушает тугоплавкую оксидную пленку. Этот способ позволяет соединять AI и его сплавы толщиной в десятые и сотые доли миллиметра. Однако блуждание пятна приводит к получению широкого шва и большой зоны термического влияния. В настоящее время успешно осуществляется микроплазменная сварка алюминия на переменном токе. При этом способе между соплом и электродом плазмотрона непрерывно горит дежурная дуга постоянного тока. При подаче на вольфрамовый электрод положительного относительно изделия полупериода напряжения, между ними формируется сжатая дуга обратной полярности с нестационарным катодным пятном, разрушающим оксидную пленку. Затем на вольфрамовый электрод плазмотрона поступает отрицательный относительно изделия полупериод напряжения. При этом генерируется сжатая дуга с большой плотностью энергии, достаточной для осуществления сварки металлов, имеющих на поверхности тугоплавкие окисные пленки. При этом, так как по вольфрамовому электроду проходит только ток прямой полярности, разрушения его не происходит. Возможность раздельной подачи тока прямой и обратной полярности на вольфрамовый электрод является важным технологическим достоинством данного способа микроплазменной сварки. Микроплазменной сваркой наиболее технологично выполняются стыковые, отбортованные и торцовые соединения. Качество сварного шва зависит от правильности подготовки кромок под сварку, точности сборки и качества применяемой оснастки. Стыковые соединения рекомендуются при толщинах Обратная сторона шва (со стороны корня) формируется либо гладкой технологической подкладкой, имеющей канавку овального, треугольного или прямоугольного сечения. Для получения стыковых соединений применяют, как правило, односторонние швы, выполняемые за один проход с полным проплавлением кромок на всю толщину свариваемого металла. В некоторых случаях, например, при сварке стыковых кольцевых швов, применяют многопроходную одностороннюю сварку. Первый проход выполняется на токе меньше номинального и служит для прихватки кромок соединяемых деталей, а следующим проходом осуществляют проплавление кромок на всю толщину. Методом микроплазменной сварки можно выполнять соединение деталей во всех пространственных положениях. Хотя технологически наиболее просто выполняются швы в нижнем положении, особых затруднений в выполнении вертикальных, горизонтальных и потолочных швов не возникает, так как объем сварочной ванны небольшой, и расплавленный металл легко удерживается в ней за счет сил поверхностного натяжения. При разработке технологии сварки любых металлов следует учитывать их исходные свойства. Например, низкоуглеродистые спокойные и полуспокойные стали успешно свариваются при использовании в качестве защитного газа аргоно-водородной смеси. Кипящие стали склонны к образованию пор, появляющихся в результате взаимодействия водорода с оксидами железа во время кристаллизации расплава сварочной ванны. Поэтому содержание водорода в защитном газе не должно превышать 3%. Наиболее успешно микроплазменная сварка применяется при соединении деталей, выполненных из коррозионно-стойких сталей аустенитного класса. Сварка этих материалов выполняется в жестких зажимных приспособлениях для обеспечения теплоотвода из зоны сварки и уменьшения коробления свариваемых деталей и сварного изделия. Применяемые газы для обработки материалов плазмой Газовая среда в горелке для плазменной обработки материалов должна выполнять следующие функции: 1) защищать от окисления и охлаждать вольфрамовый электрод и сопло; 2) обеспечивать получение стабилизированной плазменной струи с необходимыми температурой и скоростью; 3) обеспечивать наилучшую теплопередачу к изделию; 4) при наплавке и напылении, обеспечивать транспортировку материала. Иногда газы разделяют на плазмообразующие и защитные (транспортирующие). При раздельной подаче плазмообразующий газ подается в зону катода, а защитные или транспортирующие газы - в зону столба или факела плазмы. Каждый газ проявляет себя по своему, имеет свои положительные и отрицательные свойства, наиболее эффективны для сварки смеси газов. Для защиты катода и сопла от разрушения и перегрева наилучшим газом считается аргон, так как он химически инертен (не взаимодействует с катодом, не растворяется в нем) и имеет малую теплопроводность. Однако аргон малоэффективен для преобразования электрической энергии в тепловую. Однако температура плазмы существенно зависит от свойств плазмообразующего газа: для Аr и Не Тпл = 15000...25000°C, что в 3...4 раза выше, чем для N2 и Н2. Подходящим газом для стабилизации дуги может быть азот (или воздух, содержащий до 78% азота), так как его энтальпия при Т = 10000°С в 5 раз больше энтальпии аргона и, кроме того, азот значительно дешевле. С другой стороны, в воздухе и азоте вольфрамовый электрод разрушается интенсивнее, в то время как в среде аргона и гелия вольфрам достаточно стоек. Среди всех видов плазменной обработки материалов плазменная резка получила наибольшее распространение, так как в современном машиностроении все шире применяются специальные сплавы, нержавеющие стали, цветные металлы и сплавы на их основе, для которых газокислородная или другие виды резки практически малопригодны. Плазменная резка обеспечивает более высокую производительность по сравнению с кислородной и при резке черных металлов и сплавов. Сущность процесса плазменной разделительной резки заключается в локальном интенсивном расплавлении металла в объеме полости реза теплотой, генерируемой сжатой дугой, и удалении жидкого металла из зоны реза высокоскоростным плазменным потоком, вытекающим из канала сопла плазмотрона. Одним из важнейших элементов плазмотрона, применяемого для резки, является сопло. Его конструкция и размеры определяют технические характеристики и режим работы плазмотрона. Кроме того, сопло является анодом при возбуждении вспомогательной (дежурной) дуги, которая обеспечивает возбуждение и формирование основной плазменной дуги, используемой для резки материала. Диаметр и длина рабочего канала сопла плазмотрона определяют его технологические возможности. Их размеры выбираются в зависимости от величины рабочего тока, состава и расхода плазмообразующего газа. При плазменной резке обычно стремятся применять сопла небольшого (3...5 мм) диаметра и большой (9...12 мм) длины. Однако следует иметь в виду, что для каждого значения тока существуют оптимальные размеры канала сопла, при которых обеспечивается стабильное формирование плазменной струи и максимальные технологические возможности процесса резки. Уменьшение диаметра сопла менее 3 мм нецелесообразно из-за уменьшения ресурса работы плазмотрона. Увеличение диаметра сопла при прочих равных условиях приводит к уменьшению сжатия столба дуги и уменьшению скорости резки. При этом увеличивается ширина реза и ухудшается его качество. Однако при этом стойкость и ресурс работы сопла растут, поскольку плотность тока в струе плазмы и тепловой поток в канале сопла снижаются. Чем больше длина канала сопла, тем выше скорость истечения плазменной струи и лучше качество реза, так как при этом происходит увеличение тепловой мощности и температуры плазменной струи. Однако при очень длинных каналах (более 12 мм) надежность работы плазмотрона снижается из-за разрушения сопла тепловым потоком плазмы или образования двойной дуги. Оптимальная длина канала сопла должна быть больше диаметра сопла в 1,5...1,8 раза. Наилучшим материалом для сопла является медь. Сопло и катод электрически изолированы друг от друга. Материал изолятора должен обладать следующими свойствами: а) высокой электрической прочностью, так как дежурная дуга возбуждается с помощью высоковольтного высокочастотного разряда осциллятора; б) высокой механической прочностью; в) высокой плотностью и непроницаемостью, так как через него проходят каналы для плазмообразующего газа и охлаждающей воды. Генерируемая плазмотроном сжатая режущая дуга служит преобразователем электрической энергии в тепловую. Поэтому она как элемент электрической цепи характеризуется электрическими параметрами (током, напряжением), а как источник теплоты - тепловыми (температурой, теплосодержанием). Напряжение сжатой дуги зависит от конструктивных размеров плазмотрона (диаметра и длины канала сопла), от тока, состава и расхода плазмообразующего газа и расстояния от торца сопла до поверхности разрезаемого материала. Температура плазмы является исходным тепловым параметром плазмотрона. Она изменяется как по сечению столба дуги, так и вдоль ее оси. Температура, так же как и напряжение, зависит от многих параметров режима. Определяющими из них являются ток, состав и расход плазмообразующего газа, диаметр столба плазменной дуги (степень сжатия дуги). Важным тепловым параметром сжатой дуги является ее теплосодержание (энтальпия), т.е. количество теплоты, содержащейся в единице объема или массы струи. Теплосодержание молекулярных газов (N2, Н2) на порядок выше одноатомных (Аг, Не), и их использование в качестве плазмообразующей среды в энергетическом отношении более выгодно. Кроме того, уменьшаются потери тепловой энергии на излучение в окружающую среду и в стенки сопла плазмотрона. Кроме перечисленных параметров сжатая дуга характеризуется скоростью течения потока плазмы. Благодаря термическому и механическому воздействию столб дуги проникает и погружается в толщу металла. За счет этого металл из полости реза выплавляется и выдувается. В отличие от газокислородной резки, при которой пламя выделяет мало теплоты, имеет относительно низкую температуру и для врезания в металл требуется затратить некоторое время на местный подогрев разрезаемого металла до температуры его воспламенения в струе кислорода, плазменная дуга вследствие высокой температуры и скорости потока плазмы врезается в металл почти мгновенно вне зависимости от природы материала и его теплофизических свойств. Выбор плазмообразующего газа следует осуществлять исходя из особенностей и типа плазмотрона с вольфрамовым, гафниевым или другим типом катода. Аргон нецелесообразно использовать при плазменной резке как с точки зрения качества резки и ее производительности, так и из условий высокой стоимости аргона. Плазменная резка в среде технического азота является надежным, экономичным и высокопроизводительным процессом и рекомендуется практически для резки всех конструкционных материалов. Так, при резке коррозионно-стойких сталей толщиной до 40 мм производительность примерно равна производительности процесса при использовании сжатого воздуха и в 2...3 раза выше, чем при использовании аргона. С увеличением толщины разрезаемого материала производительность резки при использовании азота выше, чем при использовании сжатого воздуха. Это достигается увеличением допустимой силы тока при заданных параметрах катода и сопла плазмотрона. Плазменная резка в воздушной среде обладает некоторыми преимуществами. К ним относятся: отсутствие затрат на производство плазмообразующего газа и увеличение производительности при резке углеродистых и низколегированных сталей. Недостатками процесса являются: низкая стойкость электродов из циркония и гафния и возможность насыщения поверхности реза газами, входящими в состав воздуха. Плазменная резка алюминия и его сплавов может выполняться с использованием в качестве плазмообразующего газа сжатого воздуха или кислорода. При резке с использованием кислорода скорость процесса снижается примерно на 10%. Режимы плазменной резки могут изменяться в широких пределах в зависимости от требуемого качества реза, диаметра и длины канала сопла плазмотрона, расхода плазмообразующего газа и других параметров. При плазменной резке титана и его сплавов проводят специальные технологические мероприятия с целью получения поверхности реза, не требующей последующей механической обработки, которую отличает высокая трудоемкость и низкая технологичность. Трудности возникают прежде всего из-за окисления и газонасыщения поверхностных слоев реза. Азот, кислород и водород, проникая в металл, образуют твердые растворы внедрения, обладающие повышенной твердостью и низкой пластичностью и ударной вязкостью. Эта особенность титана и его сплавов обусловливает ведение процесса резки с возможно большей скоростью для обеспечения его минимальной длительности. Если это невозможно, то место резки защищают дополнительно инертным газом, либо ведут резку с использованием аргона в качестве плазмообразующего газа. Плазменно-воздушная резка малоуглеродистой стали толщиной до 80 мм и цветных металлов тещиной до 60 мм является недорогим и эффективным способом резки. Предельную толщину разрезаемого металла определить практически невозможно, так как она зависит от технологии процесса и требований к качеству реза. В настоящее время максимальную толщину разрезаемого металла ограничивают толщиной 160 мм. Благодаря высокой температуре столба дуги плазменная резка является универсальным процессом, так как свойства разрезаемого металла практически не оказывают влияния на процесс резки.

Сущность способа. Плазма — ионизированный газ, содержащий электрически заряженные частицы и способный проводить ток. Ионизация газа происходит при его нагреве. Степень ионизации тем выше, чем выше температура газа. В центральной части сварочной дуги газ нагрет до температур 5000-30000°С, имеет высокую электропроводность, ярко светится и представляет собой типичную плазму. Плазменную струю, используемую для сварки и резки, получают в специальных плазматронах, в которых нагревание газа и его ионизация осуществляются дуговым разрядом в специальных камерах. Вдуваемый в камеру газ (рис. 1), сжимая столб дуги в канале сопла плазматрона и охлаждая его поверхностные слои, повышает температуру столба. В результате струя проходящего газа, нагреваясь до высоких температур, ионизируется и приобретает свойства плазмы. Увеличение при нагреве объема газа в 50—100 и более раз приводит к истечению плазмы с высокими скоростями. Плазменная струя легко расплавляет любой металл.  Дуговую плазменную струю для сварки и резки получают по двум основным схемам. При плазменной струе прямого действия изделие включено в сварочную цепь дуги, активные пятна которой располагаются на вольфрамовом электроде и изделии. При плазменной струе косвенного действия активные пятна дуги находятся на вольфрамовом электроде и внутренней или боковой поверхности сопла. Плазмообразующий газ может служить также и защитой расплавленного металла от воздуха. В некоторых случаях для защиты расплавленного металла используют подачу отдельной струи специального, более дешевого защитного газа. Газ, перемещающийся вдоль стенок сопла, менее ионизирован и имеет пониженную температуру. Благодаря этому предупреждается расплавление сопла. Однако большинство плазменных горелок имеет дополнительное водяное охлаждение. Дуговая плазменная струя — интенсивный источник теплоты с широким диапазоном технологических свойств. Ее можно использовать для нагрева, сварки или резки как электропроводных металлов (обе схемы рис.1), так и неэлектропроводных материалов, таких как стекло, керамика и др. (плазменная струя косвенного действия, (рис. 1, б). Тепловая эффективность дуговой плазменной струи зависит от величины сварочного тока и напряжения, состава, расхода и скорости истечения плазмообразующего газа, расстояния от сопла до поверхности изделия, скорости перемещения горелки (скорости сварки или резки) и т. д. Геометрическая форма струи может быть также различной (квадратной, круглой и т. д.) и определяться формой выходного отверстия сопла. Техника сварки. Питание дуги, как правило, осуществляется переменным или постоянным током прямой полярности (минус на электроде). Возбуждают дугу с помощью осциллятора. Для облегчения возбуждения дуги прямого действия используют дежурную дугу, горящую между электродом и соплом горелки. Для питания плазмообразующей дуги требуются источники сварочного тока с рабочим напряжением до 120 В, а в некоторых случаях и более высоким; для питания плазматрона, используемого для резки, оптимально напряжение холостого хода источника питания до 300 В. Плазменной струей можно сваривать практически все металлы в нижнем и вертикальном положениях. В качестве плазмообразующего газа используют аргон или гелий, которые также могут быть и защитными. К преимуществам плазменной сварки относятся высокая производительность, малая чувствительность к колебаниям длины дуги, устранение включений вольфрама в металле шва. Без скоса кромок можно сваривать металл толщиной до 15 мм с образованием провара специфической формы. Это объясняется образованием сквозного отверстия в основном металле, через которое плазменная струя выходит на обратную сторону изделия. Расплавляемый в передней части сварочной ванны металл давлением плазмы перемещается вдоль стенок сварочной ванны в ее хвостовую часть, где кристаллизуется, образуя шов. По существу процесс представляет собой прорезание изделия с заваркой места резки. Плазменной струей можно сваривать стыковые и угловые швы. Стыковые соединения на металле толщиной до 2 мм можно сваривать с отбортовкой кромок, при толщине свыше 10 мм рекомендуется делать скос кромок. В случае необходимости используют дополнительный металл. Для сварки металла толщиной до 1 мм успешно используют микроплазменную сварку струей косвенного действия, в которой сила сварочного тока равна 0,1 —10 А. Резка плазменной струей основана на расплавлении металла в месте реза и его выдувании потоком плазмы. Плазменную струю используют для резки металла толщиной от долей до десятков миллиметров. Для резки металла малой толщины используют плазменную струю косвенного действия. При повышенной толщине металла лучшие результаты достигаются при плазменной струе прямого действия. При резке даже углеродистых сталей во многих случаях она более экономична, чем газокислородная, ввиду высокой скорости и лучшего качества реза. В зависимости от металла в качестве плазмообразующих газов можно использовать азот, водород, аргоно-водородные, аргоно-азотные, азото-водородные смеси. Использование для резки смесей газов, содержащих двухатомные газы, энергетически более эффективно. Диссоциируя, двухатомный газ поглощает много теплоты, которая выделяется на холодной поверхности реза при объединении свободных атомов в молекулу. В последнее время, когда появилась возможность использовать водоохлаждаемые циркониевые и гафниевые электроды, в качестве режущего газа стали использовать и воздух. Сварку и резку можно выполнять вручную и автоматически. Микроплазменная сварка Сварка деталей малых толщин (5 - 0.2 мм) является сложной задачей при использований многих других методов сварки плавлением. Малоамперная плазменная дуга (Рис.2), сформированная специальным плазмотроном с вольфрамовым электродом, имеет конусообразную форму с вершиной, обращенной к изделию. Такая форма ее обеспечивается конструктивными особенностями плазмотрона, правильным выбором плазмообразующего и защитного газов и их расходом. Наиболее часто в качестве плазмообразующего газа используется аргон. У нижнего среза сопла плазменная дуга существует только в струе аргона. По мере приближения к аноду (изделию) плазмообразующий и защитный газы перемешиваются и плазменная дуга горит уже в смеси этих газов. Чем ближе к аноду, тем больше в смеси содержится защитного газа. Если защитный газ имеет больший коэффициент теплопроводности, чем плазмообразующий, то степень сжатия дуги по мере приближения к аноду увеличивается, и она приобретает конусообразную форму (форму копья).  Рис.2 Схема микроплазменной сварки 1 - Вольфрамовый электрод; 2 - канал для подачи плазмообразующего газа; 3 - канал для подачи защитного газа; 4 - керамическое сопло; 5 - сопло плазмообразующего канала; 6 - присадочная проволока; 7 - свариваемые детали; П - плазмообразующий газ; З- защитный газ. При правильно выбранном расходе плазмообразующего газа указанная форма малоамперной плазменной дуги образуется при использовании в качестве защитного газа аргоноводородной смеси (90% Аг + + 10% Н2), гелия, азота и углекислого газа. Если защитный газ аргон, то форма дуги цилиндрическая или слегка расширяющаяся в направлении к аноду. Такая же форма дуги сохраняется при ее существовании на токах больших 20 А, так как влияние защитного газа на сжатие дуги заметно ослабляется. Эффект сжатия дуги уменьшается и при увеличении расхода плазмообразующего газа более оптимального. Особо тонкие металлы свариваются малоамперной дугой в импульсном режиме с формированием импульсов. Нагрев и плавление свариваемого металла происходит в течение импульса тока определенной длительности дугой прямой полярности. Во время паузы, когда ток в рабочей цепи питания плазменной дуги равен нулю, жидкий металл кристаллизуется и формируется сварная точка. Время импульса и паузы, а также скорость сварки выбираются таким образом, чтобы обеспечивалась определенная величина перекрытия кристаллизующихся точек. Импульсная микроплазменная сварка значительно облегчает процесс получения качественного сварного соединения, поскольку позволяет таким образом подобрать амплитуду тока, длительности импульсов сварки и паузы, что прожоги свариваемого металла практически исключаются даже в случае остановки процесса или неравномерности его осуществления. Разновидностью способа микроплазменной сварки в импульсном режиме является сварка разнополярными импульсами. В течение импульса тока прямой полярности свариваемым кромкам передается достаточное количество теплоты, которая обеспечивает их расплавление, образование сварочной ванны и, после ее кристаллизации, формирование сварной точки. В течение импульса тока обратной полярности в свариваемые кромки вводится меньшее количество теплоты, достаточное только для разрушения окисной пленки. За это время сварочная ванна охлаждается до полной или частичной кристаллизации. Следующий импульс тока прямой полярности создает сварную точку на определенном (в зависимости от скорости сварки) расстоянии от предыдущей. Перекрытие точек задается их размером и шагом. Для сварки Al, Mg и их сплавов разработан процесс микроплазменной сварки на обратной полярности. Особенность способа состоит в том, что используются два источника питания. Один (ИП1) для непрерывного поддержания горения дежурной дуги между вольфрамовым электродом и медным соплом плазмотрона. Другой (ИП2) для питания основной дуги, горящей между медным соплом (анодом) и свариваемой деталью (катодом). Использование медного водоохлаждаемого сопла в качестве анода основной дуги позволяет исключать влияние тока обратной полярности основной дуги на вольфрамовый электрод, тем самым обеспечивается его высокая стойкость. Небольшой диаметр электрода обеспечивает устойчивое горение дежурной дуги на токах 2...5 А. При малых расходах плазмообразующего газа (0,2...0,8 л/мин) анодное пятно основной дуги размещается внутри канала сопла, а сжатие столба дуги на открытом ее участке и вблизи катода обеспечивается защитным газом, также как и при сварке на прямой полярности. Катодное пятно непрерывно блуждает по поверхности изделия и разрушает тугоплавкую оксидную пленку. Этот способ позволяет соединять AI и его сплавы толщиной в десятые и сотые доли миллиметра. Однако блуждание пятна приводит к получению широкого шва и большой зоны термического влияния. В настоящее время успешно осуществляется микроплазменная сварка алюминия на переменном токе. При этом способе между соплом и электродом плазмотрона непрерывно горит дежурная дуга постоянного тока. При подаче на вольфрамовый электрод положительного относительно изделия полупериода напряжения, между ними формируется сжатая дуга обратной полярности с нестационарным катодным пятном, разрушающим оксидную пленку. Затем на вольфрамовый электрод плазмотрона поступает отрицательный относительно изделия полупериод напряжения. При этом генерируется сжатая дуга с большой плотностью энергии, достаточной для осуществления сварки металлов, имеющих на поверхности тугоплавкие окисные пленки. При этом, так как по вольфрамовому электроду проходит только ток прямой полярности, разрушения его не происходит. Возможность раздельной подачи тока прямой и обратной полярности на вольфрамовый электрод является важным технологическим достоинством данного способа микроплазменной сварки. Микроплазменной сваркой наиболее технологично выполняются стыковые, отбортованные и торцовые соединения. Качество сварного шва зависит от правильности подготовки кромок под сварку, точности сборки и качества применяемой оснастки. Стыковые соединения рекомендуются при толщинах Обратная сторона шва (со стороны корня) формируется либо гладкой технологической подкладкой, имеющей канавку овального, треугольного или прямоугольного сечения. Для получения стыковых соединений применяют, как правило, односторонние швы, выполняемые за один проход с полным проплавлением кромок на всю толщину свариваемого металла. В некоторых случаях, например, при сварке стыковых кольцевых швов, применяют многопроходную одностороннюю сварку. Первый проход выполняется на токе меньше номинального и служит для прихватки кромок соединяемых деталей, а следующим проходом осуществляют проплавление кромок на всю толщину. Методом микроплазменной сварки можно выполнять соединение деталей во всех пространственных положениях. Хотя технологически наиболее просто выполняются швы в нижнем положении, особых затруднений в выполнении вертикальных, горизонтальных и потолочных швов не возникает, так как объем сварочной ванны небольшой, и расплавленный металл легко удерживается в ней за счет сил поверхностного натяжения. При разработке технологии сварки любых металлов следует учитывать их исходные свойства. Например, низкоуглеродистые спокойные и полуспокойные стали успешно свариваются при использовании в качестве защитного газа аргоно-водородной смеси. Кипящие стали склонны к образованию пор, появляющихся в результате взаимодействия водорода с оксидами железа во время кристаллизации расплава сварочной ванны. Поэтому содержание водорода в защитном газе не должно превышать 3%. Наиболее успешно микроплазменная сварка применяется при соединении деталей, выполненных из коррозионно-стойких сталей аустенитного класса. Сварка этих материалов выполняется в жестких зажимных приспособлениях для обеспечения теплоотвода из зоны сварки и уменьшения коробления свариваемых деталей и сварного изделия. Применяемые газы для обработки материалов плазмой Газовая среда в горелке для плазменной обработки материалов должна выполнять следующие функции: 1) защищать от окисления и охлаждать вольфрамовый электрод и сопло; 2) обеспечивать получение стабилизированной плазменной струи с необходимыми температурой и скоростью; 3) обеспечивать наилучшую теплопередачу к изделию; 4) при наплавке и напылении, обеспечивать транспортировку материала. Иногда газы разделяют на плазмообразующие и защитные (транспортирующие). При раздельной подаче плазмообразующий газ подается в зону катода, а защитные или транспортирующие газы - в зону столба или факела плазмы. Каждый газ проявляет себя по своему, имеет свои положительные и отрицательные свойства, наиболее эффективны для сварки смеси газов. Для защиты катода и сопла от разрушения и перегрева наилучшим газом считается аргон, так как он химически инертен (не взаимодействует с катодом, не растворяется в нем) и имеет малую теплопроводность. Однако аргон малоэффективен для преобразования электрической энергии в тепловую. Однако температура плазмы существенно зависит от свойств плазмообразующего газа: для Аr и Не Тпл = 15000...25000°C, что в 3...4 раза выше, чем для N2 и Н2. Подходящим газом для стабилизации дуги может быть азот (или воздух, содержащий до 78% азота), так как его энтальпия при Т = 10000°С в 5 раз больше энтальпии аргона и, кроме того, азот значительно дешевле. С другой стороны, в воздухе и азоте вольфрамовый электрод разрушается интенсивнее, в то время как в среде аргона и гелия вольфрам достаточно стоек. Среди всех видов плазменной обработки материалов плазменная резка получила наибольшее распространение, так как в современном машиностроении все шире применяются специальные сплавы, нержавеющие стали, цветные металлы и сплавы на их основе, для которых газокислородная или другие виды резки практически малопригодны. Плазменная резка обеспечивает более высокую производительность по сравнению с кислородной и при резке черных металлов и сплавов. Сущность процесса плазменной разделительной резки заключается в локальном интенсивном расплавлении металла в объеме полости реза теплотой, генерируемой сжатой дугой, и удалении жидкого металла из зоны реза высокоскоростным плазменным потоком, вытекающим из канала сопла плазмотрона. Одним из важнейших элементов плазмотрона, применяемого для резки, является сопло. Его конструкция и размеры определяют технические характеристики и режим работы плазмотрона. Кроме того, сопло является анодом при возбуждении вспомогательной (дежурной) дуги, которая обеспечивает возбуждение и формирование основной плазменной дуги, используемой для резки материала. Диаметр и длина рабочего канала сопла плазмотрона определяют его технологические возможности. Их размеры выбираются в зависимости от величины рабочего тока, состава и расхода плазмообразующего газа. При плазменной резке обычно стремятся применять сопла небольшого (3...5 мм) диаметра и большой (9...12 мм) длины. Однако следует иметь в виду, что для каждого значения тока существуют оптимальные размеры канала сопла, при которых обеспечивается стабильное формирование плазменной струи и максимальные технологические возможности процесса резки. Уменьшение диаметра сопла менее 3 мм нецелесообразно из-за уменьшения ресурса работы плазмотрона. Увеличение диаметра сопла при прочих равных условиях приводит к уменьшению сжатия столба дуги и уменьшению скорости резки. При этом увеличивается ширина реза и ухудшается его качество. Однако при этом стойкость и ресурс работы сопла растут, поскольку плотность тока в струе плазмы и тепловой поток в канале сопла снижаются. Чем больше длина канала сопла, тем выше скорость истечения плазменной струи и лучше качество реза, так как при этом происходит увеличение тепловой мощности и температуры плазменной струи. Однако при очень длинных каналах (более 12 мм) надежность работы плазмотрона снижается из-за разрушения сопла тепловым потоком плазмы или образования двойной дуги. Оптимальная длина канала сопла должна быть больше диаметра сопла в 1,5...1,8 раза. Наилучшим материалом для сопла является медь. Сопло и катод электрически изолированы друг от друга. Материал изолятора должен обладать следующими свойствами: а) высокой электрической прочностью, так как дежурная дуга возбуждается с помощью высоковольтного высокочастотного разряда осциллятора; б) высокой механической прочностью; в) высокой плотностью и непроницаемостью, так как через него проходят каналы для плазмообразующего газа и охлаждающей воды. Генерируемая плазмотроном сжатая режущая дуга служит преобразователем электрической энергии в тепловую. Поэтому она как элемент электрической цепи характеризуется электрическими параметрами (током, напряжением), а как источник теплоты - тепловыми (температурой, теплосодержанием). Напряжение сжатой дуги зависит от конструктивных размеров плазмотрона (диаметра и длины канала сопла), от тока, состава и расхода плазмообразующего газа и расстояния от торца сопла до поверхности разрезаемого материала. Температура плазмы является исходным тепловым параметром плазмотрона. Она изменяется как по сечению столба дуги, так и вдоль ее оси. Температура, так же как и напряжение, зависит от многих параметров режима. Определяющими из них являются ток, состав и расход плазмообразующего газа, диаметр столба плазменной дуги (степень сжатия дуги). Важным тепловым параметром сжатой дуги является ее теплосодержание (энтальпия), т.е. количество теплоты, содержащейся в единице объема или массы струи. Теплосодержание молекулярных газов (N2, Н2) на порядок выше одноатомных (Аг, Не), и их использование в качестве плазмообразующей среды в энергетическом отношении более выгодно. Кроме того, уменьшаются потери тепловой энергии на излучение в окружающую среду и в стенки сопла плазмотрона. Кроме перечисленных параметров сжатая дуга характеризуется скоростью течения потока плазмы. Благодаря термическому и механическому воздействию столб дуги проникает и погружается в толщу металла. За счет этого металл из полости реза выплавляется и выдувается. В отличие от газокислородной резки, при которой пламя выделяет мало теплоты, имеет относительно низкую температуру и для врезания в металл требуется затратить некоторое время на местный подогрев разрезаемого металла до температуры его воспламенения в струе кислорода, плазменная дуга вследствие высокой температуры и скорости потока плазмы врезается в металл почти мгновенно вне зависимости от природы материала и его теплофизических свойств. Выбор плазмообразующего газа следует осуществлять исходя из особенностей и типа плазмотрона с вольфрамовым, гафниевым или другим типом катода. Аргон нецелесообразно использовать при плазменной резке как с точки зрения качества резки и ее производительности, так и из условий высокой стоимости аргона. Плазменная резка в среде технического азота является надежным, экономичным и высокопроизводительным процессом и рекомендуется практически для резки всех конструкционных материалов. Так, при резке коррозионно-стойких сталей толщиной до 40 мм производительность примерно равна производительности процесса при использовании сжатого воздуха и в 2...3 раза выше, чем при использовании аргона. С увеличением толщины разрезаемого материала производительность резки при использовании азота выше, чем при использовании сжатого воздуха. Это достигается увеличением допустимой силы тока при заданных параметрах катода и сопла плазмотрона. Плазменная резка в воздушной среде обладает некоторыми преимуществами. К ним относятся: отсутствие затрат на производство плазмообразующего газа и увеличение производительности при резке углеродистых и низколегированных сталей. Недостатками процесса являются: низкая стойкость электродов из циркония и гафния и возможность насыщения поверхности реза газами, входящими в состав воздуха. Плазменная резка алюминия и его сплавов может выполняться с использованием в качестве плазмообразующего газа сжатого воздуха или кислорода. При резке с использованием кислорода скорость процесса снижается примерно на 10%. Режимы плазменной резки могут изменяться в широких пределах в зависимости от требуемого качества реза, диаметра и длины канала сопла плазмотрона, расхода плазмообразующего газа и других параметров. При плазменной резке титана и его сплавов проводят специальные технологические мероприятия с целью получения поверхности реза, не требующей последующей механической обработки, которую отличает высокая трудоемкость и низкая технологичность. Трудности возникают прежде всего из-за окисления и газонасыщения поверхностных слоев реза. Азот, кислород и водород, проникая в металл, образуют твердые растворы внедрения, обладающие повышенной твердостью и низкой пластичностью и ударной вязкостью. Эта особенность титана и его сплавов обусловливает ведение процесса резки с возможно большей скоростью для обеспечения его минимальной длительности. Если это невозможно, то место резки защищают дополнительно инертным газом, либо ведут резку с использованием аргона в качестве плазмообразующего газа. Плазменно-воздушная резка малоуглеродистой стали толщиной до 80 мм и цветных металлов тещиной до 60 мм является недорогим и эффективным способом резки. Предельную толщину разрезаемого металла определить практически невозможно, так как она зависит от технологии процесса и требований к качеству реза. В настоящее время максимальную толщину разрезаемого металла ограничивают толщиной 160 мм. Благодаря высокой температуре столба дуги плазменная резка является универсальным процессом, так как свойства разрезаемого металла практически не оказывают влияния на процесс резки. |