Лекции ТиОСП. Курс лекций Технология и оборудование сварки плавлением

Скачать 28.33 Mb. Скачать 28.33 Mb.

|

|

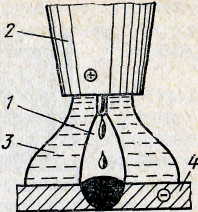

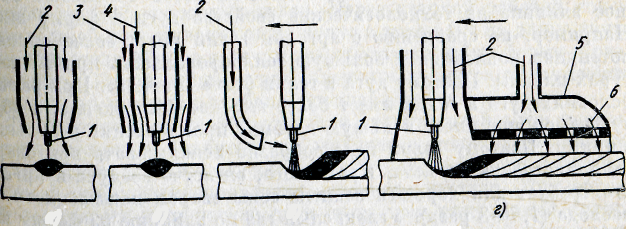

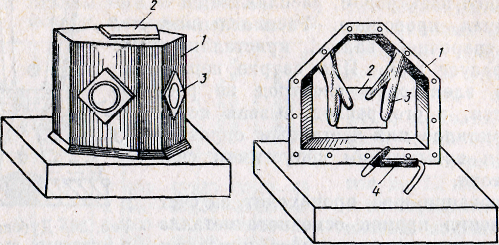

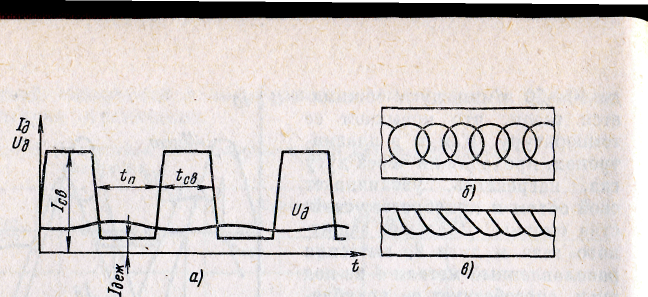

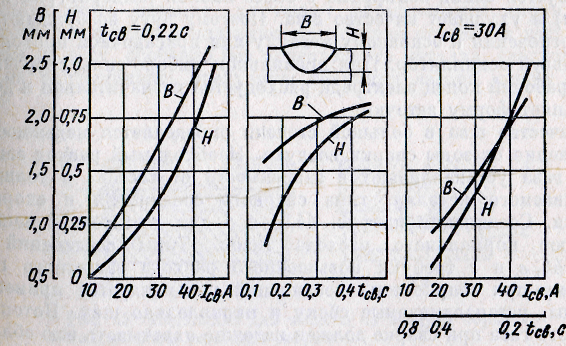

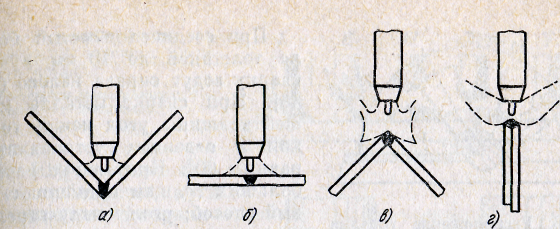

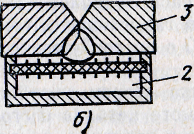

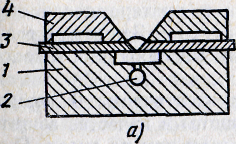

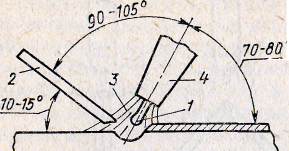

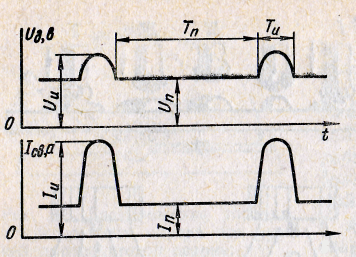

Тема 1.4 Основы способа сварки плавящимся электродом в защитном газе. Схема процесса сварки. Автоматическая и механизированная сварка. Сварочная проволока сплошного сечения и порошковая. Защитные газы – характеристики, подача в зону сварки. Влияние газов на технологический процесс сварки. Параметры режима сварки. Импульсно-дуговая сварка плавящимся электродом. Технологические особенности сварки. Область применения. Оборудование поста механизированной сварки в защитном газе. ДУГОВАЯ СВАРКА В ЗАЩИТНЫХ ГАЗАХ Сварка в защитных газах нашла широкое применение в промышленности. Этим способом можно соединять вручную, полуавтоматически или автоматически в различных пространственных положениях разнообразные металлы и сплавы толщиной от десятых долей до десятков миллиметров. Сущность способа. При сварке в зону дуги 1 через сопло 2 непрерывно подается защитный газ 3 (рис. 1). Теплотой дуги расплавляется основной металл 4 и, если сварку  Рис.1 Дуговая сварка в защитных газах выполняют плавящимся электродом, расплавляется и электродная проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует шов. При сварке неплавящимся электродом электрод не расплавляется, а его расход вызван испарением металла или частичным оплавлением при повышенном допустимом сварочном токе. Образование шва происходит за счет расплавления кромок основного металла или дополнительно вводимого присадочного металла. В качестве защитных газов применяют инертные (аргон и гелий) и активные (углекислый газ, водород, кислород и азот) газы, а также их смеси (Аг + Не, Аг '+ С02, Аг + 02, С02 + 02 и др.). По отношению к электроду защитный газ можно подавать центрально или сбоку (рис. 2). Сбоку газ подают при больших скоростях сварки плавящимся электродом, когда при центральной защите надежность защиты нарушается из-за обдувания газа неподвижным воздухом. Сквозняки или ветер при сварке, сдувая струю защитного газа, могут резко ухудшить качество сварного шва или соединения. В некоторых случаях, особенно при сварке вольфрамовым электродом, для получения необходимых технологических свойств дуги, а также с целью экономии дефицитных и дорогих инертных газов используют защиту двумя концентрическими потоками газа. Для сварки тугоплавких и активных металлов, часто выполняемой вольфрамовым электродом, для улучшения защиты нагретого и расплавленного металлов от возможного подсоса в зону сварки воздуха используют специальные камеры (сварка в контролируемой атмосфере). Небольшие детали помещают в специальные камеры, откачивают воздух до создания вакуума до 10-4 мм рт. ст. и заполняют инертным газом высокой чистоты. Сварку выполняют вручную (рис. 3) или автоматически с дистанционным управлением.  а) У) <» Рис.2 Подача защитных газов в зону сварки: а) центральная одним концентрическим потоком, б) центральная двумя концентрическими потоками, в) боковая, г) в подвижную камеру насадку. 1 –электрод, 2 –защитный газ, 3 и 4 –наружный и внутренний потоки защитных газов, 5 –насадка, 6 –распределительная сетка.  Рис. 3. Камера с контролируемой атмосферой для ручной дуговой сварки вольфрамовым электродом: 1 — корпус камеры; 2 — смотровое окно; 3 — рабочие рукава-перчатки сварщика, соединенные с корпусом камеры; 4 — горелка Для сварки в контролируемой атмосфере крупногабаритных изделий находят применение камеры объемом до 450 м3. Сварщик находится внутри камеры в специальном скафандре с индивидуальной системой дыхания. Инертный газ, заполняющий камеру, регулярно очищается и частично заменяется. Для доступа сварщика в камеру и подачи необходимых материалов имеется система шлюзов. При крупногабаритных изделиях используют переносные мягкие камеры из полиэтилена, устанавливаемые на поверхности изделия. После их продувки и заполнения защитным газом сварку выполняют вручную или механизированно. Для этих же целей используют подвижные камеры (рис. 2, г), представляющие собой дополнительную насадку на уширенное газовое сопло горелки. Сварка в этом случае обычно выполняется автоматически. Теплофизические свойства защитных газов оказывают большое влияние на технологические свойства дуги и форму швов. Например, по сравнению с аргоном гелий имеет более высокий потенциал ионизации и большую теплопроводность при температурах плазмы. Поэтому дуга в гелии более «мягкая». При равных условиях дуга в гелии имеет более высокое напряжение, а образующийся шов имеет меньшую глубину проплавления и большую ширину. Поэтому гелий целесообразно использовать при сварке тонколистового металла. Кроме того, он легче воздуха и аргона, что требует для хорошей защиты зоны сварки повышенного его расхода (1,5—3 раза). Углекислый газ по влиянию на форму шва занимает промежуточное положение. Широкий диапазон используемых защитных газов, обладающих значительно различающимися теплофизическими свойствами, обусловливает большие технологические возможности этого способа как в отношении свариваемых металлов (практически всех), так и их толщин (от 0,1 мм до десятков миллиметров). Сварку можно выполнять, используя также неплавящийся (угольный, вольфрамовый) или плавящийся электрод. По сравнению с другими способами сварка в защитных газах обладает рядом преимуществ: высокое качество сварных соединений на разнообразных металлах и сплавах различной толщины; возможность сварки в различных пространственных положениях; возможность визуального наблюдения за образованием шва, что особенно важно при полуавтоматической сварке; отсутствие операций по засыпке и уборке флюса и удалению шлака; высокая производительность и легкость механизации и автоматизации; низкая стоимость при использовании активных защитных газов. К недостаткам способа по сравнению со сваркой под флюсом относится необходимость применения защитных мер против световой и тепловой радиации дуги. Техника сварки неплавящимся электродом. В настоящее время сварка угольным электродом находит ограниченное применение При применении вольфрамового электрода в качестве защитных используют инертные газы или их смеси и постоянный или переменный ток. Лучшие результаты при сварке большинства металлов дает применение электродов не из чистого вольфрама, а торированных, иттрированных или лантанированных. Добавка в вольфрам при изготовлении электродов 1,5—2% окислов иттрия и лантана повышает их стойкость и допускает применение повышенных на 15% сварочных токов. Перед сваркой рабочий конец электрода обычно затачивают на конус с углом 60° на длине двух-трех диаметров. Форма заточки электрода влияет на форму и размеры шва. С уменьшением угла заточки и диаметра притупления в некоторых пределах глубина проплавления возрастает. Технологические свойства дуги в значительной мере определяются родом и полярностью сварочного тока. При прямой полярности на изделии выделяется до 70% теплоты дуги, что обеспечивает глубокое проплавление основного металла. При обратной полярности напряжение дуги выше, чем при прямой полярности. На аноде — электроде выделяется большое количество энергии, что приводит к значительному его разогреву и возможному оплавлению рабочего конца. Ввиду этого допустимые плотности сварочного тока понижены. Дугу постоянного тока обратной полярности с вольфрамовым электродом в практике используют ограниченно. При использовании переменного тока полярность электрода и изделия меняется с частотой тока. Поэтому количество теплоты, выделяющейся на электроде и изделии, примерно одинаково. Электропроводность дуги различна в различные полупериоды полярности переменного тока. Она выше в те полупериоды, когда катод на электроде (прямая полярность) и дуговой разряд происходит в основном за счет термоионной эмиссии ввиду высокой температуры плавления и относительно низкой теплопроводности вольфрама. В полупериоды, когда катод на изделии, электропроводность дуги ниже, напряжение, требуемое для возбуждения дуги, выше, поэтому ее возбуждение происходит с некоторым опозданием (рис. 4). В соответствии с различным напряжением дуги в разные полупериоды переменного тока различна и величина сварочного тока, т. е. в сварочной цепи появляется постоянная составляющая тока. В данном случае мы имеем дело с выпрямляющим (вентильным) эффектом рассматриваемого типа дуги, вызванным различием теплофизических свойств электрода и изделия. Величина постоянной составляющей зависит от величины сварочного тока, скорости сварки, свариваемого металла и т. д. Ее наличие ухудшает качество сварных швов на алюминиевых сплавах и снижает стойкость вольфрамового электрода. Для уменьшения величины постоянной составляющей тока применяют различные способы..  На изделии - + Рис.4 Асимметрия дуги переменного тока при сварке вольфрамовым электродом в среде аргона. Uист –напряжение источника сварочного тока, Uд –напряжение дуги, Iд –ток дуги. Интересной разновидностью применения вольфрамового электрода является сварка погруженной дугой (рис. 5), при которой используют электрод повышенного диаметра и повышенный сварочный ток. Соединение собирают встык без разделки кромок, без зазора. При увеличении подачи защитного газа 1 через сопло до 40—50 л/мин дуга обжимается газом, что повышает ее температуру. Как и в плазматронах, проходящий через дугу газ, нагреваясь, увеличивает свой объем и приобретает свойства плазмы. Давление защитного газа и дуги 2, вытесняя расплавленный металл 4 из-под дуги, способствует ее углублению в основной металл 3. Таким образом, дуга горит в образовавшейся в металле полости. Это позволяет опустить электрод так, чтобы дуга горела ниже поверхности металла (погруженная в металл дуга). Образующаяся ванна расплавленного металла при кристаллизации образует шов. Этим способом можно сваривать титан, алюминий, высоколегированные стали и другие металлы толщиной до 36 мм с двух сторон (чем меньше плотность свариваемого металла, тем больше толщина). Шов при этом имеет специфическую бочкообразную форму, определяемую тем, что дуга горит ниже верхней плоскости металла. Сварку погруженной дугой можно осуществлять и в вертикальном положении на подъем. В этом случае расплавленный металл сварочной ванны, стекая вниз, удерживается кристаллизатором (медным охлаждаемым водой кокилем), который и формирует принудительно шов. Сварка возможна с одной стороны с неполным проплавлением или за два прохода с двух сторон с неполным проплавлеиием в каждый проход. При сварке погруженной дугой применяют входные и выходные планки для вы вода дефектных начального (неполный провар) и конечного (усадочная раковина) участков шва.    Рис. 5 Сварка в защитных газах вольфрамовым электродом погруженной дугой В последние годы для сварки тонколистового металла находит применение импульсная дуга. Основной металл расплавляется дугой, горящей периодически отдельными импульсами постоянного тока (рис. 6, а) с определенными интервалами во времени. При большом перерыве в горении дуги (tп) дуговой промежуток деионизируется, что приводит к затруднению в повторном возбуждении дуги. Для устранения этого недостатка постоянно поддерживается вторая, обычно маломощная дежурная дуга от самостоятельного источника питания. На эту дугу и накладывается основная импульсная дуга. Дежурная дуга, постоянно поддерживая термоэлектронную эмиссию с электрода, обеспечивает стабильное возникновение основной сварочной дуги.  Рис. 6. Изменение сварочного тока и напряжения при импульсной сварке вольфрамовым электродом (а);I св — сварочный ток; I деж — ток дежурной дуги; ( tп - время паузы; tсв — время сварки (tсв + tп = t ц — время цикла); швы в плоскости (б) и продольном сечении (в) Шов в этом случае состоит из отдельных перекрывающих друг друга точек (рис. 6, б и в). Величина перекрытия зависит от металла и его толщины, силы сварочного тока и тока дежурной дуги, скорости сварки и т. д. С увеличением силы тока и длительности его импульса ширина шва и глубина проплавления увеличиваются (рис. 7). Размеры шва в большей степени зависят от силы тока, чем от длительности его импульса. Благоприятная форма отдельных точек, близкая к кругу, уменьшает возможность вытекания расплавленного металла из сварочной ванны (прожога). Поэтому сварку легко выполнять на весу без подкладок при хорошем качестве во всех пространственных положениях. Представляет определенный интерес использование внешнего магнитного поля для отклонения или перемещения непрерывно горящей дуги. Внешнее переменное или постоянное магнитное поле, параллельное или перпендикулярное к направлению сварки, создается П-образными электромагнитами. При использовании постоянного магнитного поля дугу можно отклонить в любую сторону относительно направления сварки. При от- клонении дуги в сторону направления сварки (магнитное поле также параллельно направлению сварки) наблюдается такой же эффект, как и при сварке наклонным электродом — углом вперед. В этом случае уменьшается глубина проплавления. При отклонении дуги в обратном направлении наблюдается увеличение глубины проплавления, как при сварке с наклоном электрода углом назад. При переменном внешнем магнитном поле дуга колеблется с частотой внешнего магнитного поля. В результате изменяются условия ввода теплоты в изделие и, в частности, ее распределение по поверхности. При колебании дуги поперек направления сварки увеличивается ширина шва и уменьшается глубина проплавления. Это позволяет сваривать тонколистовой металл. Удобно использовать этот способ для сварки разнородных металлов (например, меди и стали и др.) небольшой толщины при отбортовке кромок. Колебания, сообщаемые расплавленному металлу сварочной ванны, изменяют характер его кристаллизации и способствуют измельчению зерна. В результате улучшаются свойства наплавленного металла. Поэтому этот способ используют при сварке металлов, характеризующихся крупнозернистым строением металла шва, таких как алюминий, медь, титан и их сплавы. Имеется положительный опыт использования способа и при сварке высокопрочных сталей и сплавов.  Рис 7. Зависимость размеров шва от основных параметров импульсно –дуговой сварки. Сварка вольфрамовым электродом обычно целесообразна для соединения металла толщиной 0,1—6 мм. Однако ее можно применять и для больших толщин. Сварку выполняют без присадки, когда шов формируется за счет расплавления кромок, и с дополнительным присадочным металлом, предварительно уложенным в разделку или подаваемым в зону дуги в виде присадочной проволоки. Угловые и стыковые швы во всех пространственных положениях выполняют вручную, полуавтоматически и автоматически. Для получения качественной сварки, особенно тонколистовых конструкций, следует обеспечивать точную подготовку и сборку кромок прихватками вручную вольфрамовым электродом или в специальных сборочно-сварочных приспособлениях. Загрязнение рабочего конца электрода понижает его стойкость (образуется сплав вольфрама с более низкой температурой плавления) и ухудшает качество шва. Поэтому дугу возбуждают без прикосновения к основному металлу или присадочной проволоке, используя осциллятор. При правильном выборе силы сварочного тока рабочий конец электрода расходуется незначительно и долго сохраняет форму заточки. Качество шва в большой степени определяется надежностью оттеснения от зоны сварки воздуха. Необходимый расход защитного газа устанавливают в зависимости от состава и толщины свариваемого металла, типа сварного соединения и скорости сварки. Соединения на рис. 8, а и б для достаточной защиты требуют нормального расхода газов. Типы соединений на рис. 8, в и г требуют повышенного расхода защитного газа, поэтому при сварке этих соединений рекомендуется применять экраны, устанавливаемые сбоку и параллельно шву. Поток защитного газа при сварке должен надежно охватывать всю область сварочной ванны, разогретую часть присадочного прутка и электрод. При повышенных скоростях сварки поток защитного газа может оттесняться воздухом.  Рис.8 Расположение границы защитной струи газа при сварке соединений различных типов. В этих случаях следует увеличивать расход защитного газа. При сварке многопроходных швов с V- или Х-образной разделкой кромок первый проход часто выполняют вручную или механизированно без присадочного металла на весу. Разделку заполняют при последующих проходах с присадочным металлом. Для формирования корня шва можно использовать медные или стальные съемные подкладки, флюсовую подушку. В некоторых случаях возможно применение и остающихся подкладок. При сварке активных металлов необходимо не только получить хороший провар в корне шва, но и обеспечить защиту от воздуха с обратной стороны расплавленного и нагретого металлов. Это достигается использованием медных или других подкладок с канавками, в которые подается защитный инертный газ (рис. 9). Эта же цель в некоторых случаях достигается при использовании флюсовых подушек. При сварке труб или закрытых сосудов газ пропускают внутрь сосуда. Инертные газы, увеличивая поверхностное натяжение расплавленного металла, улучшают формирование корня шва. Поэтому их поддув используют при сварке сталей на весу. При сварке на весу, особенно без присадочного металла, следует тщательно поддерживать требуемую величину зазора между кромками.   Рис.9 Подкладки для защиты от воздуха обратной стороны шва при сварке: а) односторонней, б) двусторонней. 1 –медная подкладка, 2 –защитный газ, 3 –свариваемый металл, 4 –зажимное приспособление.  Рис.10 Расположение горелки и присадочного прутка при ручной аргонодуговой сварке: 1 –электрод, 2 –присадочный пруток, 3 –защитный газ, 4 –пруток. При соединении встык металла толщиной до 10 мм ручную сварку ведут справа налево (рис. 10). При сварке металла меньшей толщины угол между горелкой и изделием устанавливают равным 60°. При сварке изделий больших толщин применяют правый способ; угол между горелкой и изделием, так же как и при сварке угловых соединений, устанавливают равным 90°. Присадочный пруток при ручной сварке тонколистового материала вводят не в столб дуги, а несколько сбоку возвратно-поступательными движениями; при сварке металла большей толщины — поступательно-поперечными перемещениями. При сварке многослойных швов отдельные валики рекомендуется выполнять не на всю ширину разделки (многопроходными). При автоматической и полуавтоматической сварке электрод располагают перпендикулярно к поверхности изделия. Угол между ним и присадочной проволокой (обычно диаметром 2—4 мм) должен приближаться к 90°. В большинстве случаев направление сварки выбирают таким, чтобы присадочный пруток находился впереди дуги (подавался в головную часть сварочной ванны). При автоматической и полуавтоматической сварке вертикальных швов на спуск, если сварочная ванна имеет значительные размеры, возможно затекание расплавленного металла под вольфрамовый электрод, что резко уменьшает глубину проплавления и может привести к короткому замыканию. Вылет конца электрода из сопла не должен превышать 3—5 мм, а при сварке угловых швов и стыковых с глубокой разделкой — 5—7 мм. Длина дуги должна поддерживаться в пределах 1,5—3 мм. Для предупреждения непровара в начале и конце шва рекомендуется применять выводные планки. Обрывать дугу следует постепенным ее удлинением, а при автоматической сварке — уменьшением силы сварочного тока. Для предупреждения окисления вольфрама и защиты расплавленного металла в кратере после обрыва дуги защитный газ выключают через 5—10 с. Защитный газ включают за 15—20 с до возбуждения дуги для продувки шлангов от воздуха. Техника сварки плавящимся электродом. В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25—30%, но резко снижается стабильность дуги и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги. При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва, помимо прочего (скорости сварки, пространственного положения электрода и изделия и др.), зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется в основном материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов. Можно выделить три основные формы расплавления электрода и переноса электродного металла в сварочную ванну. Процесс сварки с периодическими короткими замыканиями характерен для сварки электродными проволоками диаметром 0,5—1,6 мм при короткой дуге с напряжением 15—22 В. Во время короткого замыкания капли расплавленного электродного металла переходит сварочную ванну. Частота периодических замыканий дугового промежутка может изменяться в пределах 90—450 в секунду. Для каждого диаметра электродной проволоки в зависимости от его материала, защитного газа и т. д., существует диапазон сварочных токов, в котором м возможен процесс сварки с короткими замыканиями. При оптимальных параметрах процесса сварка возможна в различных пространственных положениях, а потери электродного металла на разбрызгивание не превышают 7%. Периодические короткие замыкания могут осуществляться и принудительно (вибродуговая сварка) Увеличение плотности сварочного тока и длины напряжения) дуги ведет к изменению характера расплавления и переноса электродного металла, перехода от варки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера, хорошо заметными невооруженным глазом. При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15%. Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности — импульсно-дуговая сварка (рис. 11). Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи. Вследствие этого длина дугового промежутка уменьшается. Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении.  Рис.11 Изменение тока и напряжения дуги при импульсно-дуговой сварке; I п ,U п – ток и напряжение основной дуги, I и,U и ток и напряжение дуги во время импульса, Тп и Ти – длительность паузы и импульса. Можно использовать одиночные импульсы (рис. 11) или группу импульсов с одинаковыми и различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. Устойчивость процесса зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги. При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Название «струйный» он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей. Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении силы сварочного тока до «критического» для данного диаметра электрода. Величина критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на величину критического тока. Например, добавка в аргон до 5% кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности. При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна — колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях. При сварке плавящимся электродом, так же как и при сварке неплавящимся электродом, внешние магнитные поля отклоняют дугу. Однако эффект от использования внешнего магнитного поля наблюдается при сварке длинной дугой и наиболее заметен при струйном переносе электродного металла. В этом случае расплавленный торец электрода колеблется синхронно с частотой внешнего магнитного поля. При поперечных колебаниях увеличивается ширина шва и уменьшается глубина проплавления. В результате образующийся шов не имеет повышенной глубины проплавления по его оси. Изменять технологические характеристики дуги можно, используя центральную подачу защитного газа с высокой скоростью. Высокие скорости истечения газа при обычных расходах достигаются применением сопл с уменьшенным выходным отверстием. Обдувание дуги газом способствует уменьшению ее поверхности, т.е сжатию. В результате ввод теплоты дуги в изделие становится более концентрированным. Кинетическим давлением потока газа расплавленный металл оттесняется из-под дуги, и дуга углубляется в изделие. В результате глубина проплавления увеличивается в 1,5—2 раза. Однако при этом повышается и возможность образования в швах дефектов. В последние годы в отечественной и зарубежной практике находит применение способ сварки по узкому или щелевому зазору. При этом способе изделия толщиной до 200 мм без скоса кромок собирают с зазором между ними 6—12 мм. Сварку осуществляют на автоматах, плавящимся и неплавящимся электродом, одной или двумя последовательными дугами (при плавящемся электроде сварочные проволоки диаметром до 2 мм). При сварке сталей плавящимся электродом для защиты лучше использовать смесь из 75—80% аргона и 25—20% углекислого газа. Для сварки алюминия и его сплавов применяют смесь аргона и гелия. Разделку заполняют путем наложения одинаковых по сечению валиков . Метод характеризуется уменьшенной протяженностью зоны термического влияния и равномерной мелкокристаллической структурой швов. Возможна сварка не только в нижнем, но и в других пространственных положениях. Экономичность способа определяется уменьшением числа проходов в шве за счет отсутствия разделки кромок. Повышение производительности достигается также повышением скорости расплавления электродной проволоки с увеличенным вылетом. Нагрев электрода в вылете протекающим по нему сварочным током обеспечивает повышение коэффициента расплавления. Однако при этом уменьшается глубина проплавления, поэтому способ целесообразно применять для сварки швов, требующих большого количества наплавленного металла. При сварке плавящимся электродом в защитных газах зависимости формы и размеров шва от основных параметров режима такие же, как и при сварке под флюсом . Для сварки используют электродные проволоки малого диаметра (до 3 мм). Поэтому швы имеют узкую форму провара и в них может наблюдаться повышенная зональная ликвация. Применяя поперечные колебания электрода изменяют форму шва и условия кристаллизации металла сварочной ванны и уменьшают вероятность зональной ликвации. Имеется опыт применения для сварки в углекислом газе электродных проволок диаметром 3—5 мм. Сила сварочного тока в этом случае достигает 2000 А, что значительно повышает производительность сварки. Однако при подобных форсированных режимах наблюдается ухудшенное формирование стыковых швов и образование в них подрезов. Формирование и качество угловых швов вполне удовлетворительны. Ввиду высокой проплавляющей способности дуги повышаются требования к качеству сборки кромок под сварку. Качественный провар и формирование корня шва обеспечивают теми же приемами, что и при ручной сварке или сварке под флюсом (подкладки флюсовые и газовые подушки и т. д.). Величина вылета электрода должна соответствовать следующим значениям Диаметр Эл. пр., мм 0,5 0,8 1,0 1,6 2,0 Вылет электрода, мм 5-7 6-8 8-10 10-12 12-14 Расстояние от сопла горелки до изделия обычно выдерживают в пределах 8-15мм. Токоподводящий наконечник должен находиться на уровне краев сопла или утапливаться до 3мм. При сварке тонколистового металла электрод отклоняют от вертикали на 20-300 в сторону направления сварки. ЗАЩИТНЫЕ ГАЗЫ Защитные газы делятся на две группы: химически инертные и активные. Газы первой группы с металлом, нагретым и расплавленным, не взаимодействуют и практически не растворяются в них. При использовании этих газов дуговую сварку можно выполнять плавящимся или неплавящимся электродом. Газы второй группы защищают зону сварки от воздуха, но сами либо растворяются в жидком металле, либо вступают с ним в химическое взаимодействие. Ввиду химической активности углекислого газа по отношению к нагретому вольфраму (окисление и разрушение вольфрама) для дуговой сварки в углекислом газе используют плавящиеся электроды или неплавящиеся (угольные или графитовые). К химически инертным газам, используемым при сварке, относятся аргон и гелий Из химически активных газов основное значение имеет углекислый газ. Аргон — газообразный чистый поставляется по ГОСТ 10157—73 трех сортов: высший, первый и второй. Содержание аргона соответственно равно: 99,99%; 99,98%; 99,95%. Примесями служат кислород, азот и влага. Хранится и транспортируется аргон в газообразном виде в стальных баллонах под давлением 150 ат, т. е. в баллоне находится 6,2 м8 газообразного аргона в пересчете на температуру 20° С и давление 760 мм рт. ст. Возможна также транспортировка аргона в жидком виде в специальных цистернах или сосудах Дыоара с последующей его газификацией. Баллон для хранения аргона окрашен в серый цвет, надпись зеленого цвета. Аргон высшего сорта предназначен для сварки химически активных металлов (титана, циркония, ниобия) и сплавов на их основе. Аргон первого сорта рекомендуется для сварки неплавящимся электродом сплавов алюминия, магния и других металлов, менее чувствительных к примесям кислорода и азота. Аргон второго сорта используют при сварке коррозионно-стойких сталей. Гелий — газообразный чистый поставляют по техническим условиям. Содержание примесей в гелии высокой чистоты не более 0,02%, в техническом до 0,2%. Примеси: азот, водород, влага. Хранят и транспортируют гелий так же, как и аргон, в стальных баллонах емкостью 40 л при давлении 150 ат. Цвет баллона коричневый, надпись белого цвета. В связи с тем, что гелий в 10 раз легче аргона, расход гелия при сварке увеличивается в 1,5—3 раза. Углекислый газ поставляется по ГОСТ 8050—76. Для сварки используют сварочную углекислоту сортов I и II, которые отличаются лишь содержанием паров воды (соответственно 0,178 и 0,515 Н20 в 1 м3 С02). Применяют иногда и пищевую углекислоту, имеющую в баллоне в виде примеси свободную воду, в связи с чем требуется особенно тщательное осушение газа. Углекислоту транспортируют и хранят в стальных баллонах или цистернах большой емкости в жидком состоянии с последующей газификацией на заводе, с централизованным снабжением сварочных постов через рампы. В баллоне емкостью 40 л содержится 25 кг С02, дающего при испарении 12,5 м3 газа при давлении 760мм рт. ст. Баллон окрашен в черный цвет, надписи желтого цвета. При применении углекислого газа вследствие большого количества свободного кислорода в газовой фазе сварочная проволока должна содержать дополнительное количество легирующих элементов с большим сродством к кислороду, чаще всего SI и Мn (сверх того количества, которое требуется для легирования металла шва). Наиболее широко применяется проволока Св-08Г2С. При применении защитных газов следует учитывать технологические свойства газов (например, значительно больший расход гелия, чем аргона), влияние на форму проплавления и форму шва и стоимость газов. Стремление уменьшить повышенное разбрызгивание металла и улучшить формирование шва при сварке в углекислом газе дало толчок к применению смесей углекислого газа с кислородом (2—5%). В этом случае изменяется характер переноса металла; он переходит в мелкокапельный; потери металла на разбрызгивание уменьшаются на 30—40%. При сварке сталей по узкому зазору с целью стабилизации процесса сварки и уменьшения расхода дорогого и дефицитного аргона вполне целесообразно применение двойных смесей (75% Аг + 25% С02) и тройных смесей (аргона, углекислого газа и кислорода). Для алюминиевых сплавов весьма эффективно с точки зрения производительности применение смеси, состоящей из 70% Не и 30% Аг. В этом случае значительно увеличивается толщина металла, свариваемого за один проход, и улучшается формирование шва. Газовые защитные смеси имеют весьма значительные перспективы, но широкое их применение требует организации централизованного снабжения сварочного производства смесями нужного состава. Только в этом случае применение смесей может дать значительный экономический эффект. |