Лекции ТиОСП. Курс лекций Технология и оборудование сварки плавлением

Скачать 28.33 Mb. Скачать 28.33 Mb.

|

|

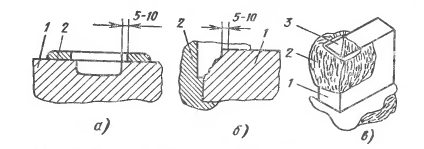

Тема 2.6. Технология сварки чугуна. Состав и свойства чугунов. Трудности сварки. Основные способы сварки чугуна. Горячая и холодная сварка. Сварочные материалы. Особенности технологии сварки. ТЕХНОЛОГИЯ СВАРКИ ЧУГУНА СОСТАВ И СВОЙСТВА К чугунам относятся сплавы железа с углеродом, содержание которого превышает 2,14%. В этих сплавах обычно присутствует также кремний и некоторые количества марганца, серы и фосфора, а иногда и другие элементы, вводимые как легирующие добавки, для придания чугуну определенных свойств. К числу таких легирующих элементов можно отнести никель, хром, магний. В зависимости от структуры чугуны подразделяют на белые и серые. В белых чугунах весь углерод связан в химическое соединение карбид железа Fe3С — цементит. В серых чугунах значительная часть углерода находится в структурно свободном состоянии в виде графита. Если серые чугуны хорошо поддаются механической обработке, то белые обладают очень высокой твердостью и режущим инструментом обрабатываться не могут. Поэтому белые чугуны для изготовления изделий применяют крайне редко, их используют главным образом в виде полупродукта для получения так называемых ковких чугунов. Получение белого или серого чугуна зависит от его состава и скорости охлаждения. В зависимости от структуры чугуны классифицируются на высокопрочные (с шаровидным графитом) и ковкие. По степени легирования чугуны подразделяют на простые, низколегированные (до 2,5% легирующих элементов), среднелегированные (2,5— 10% легирующих элементов) и высоколегированные (свыше 10% легирующих элементов). Шире всего используют простые и низколегированные серые литейные чугуны. Чугун получил широкое распространение как конструкционный материал в машиностроительной, металлургической и других отраслях промышленности в связи с рядом преимуществ перед другими материалами, среди которых в первую очередь надлежит упомянуть следующие: невысокая стоимость, хорошие литейные свойства Главный процесс, формирующий структуру чугуна, — процесс графитизации. (выделение углерода в структурно-свободном виде). В зависимости от степени графитизации матрица может быть перлитно -цементитной (П+Ц), перлитной (П), перлитно-ферритной (П + Ф) и ферритной (Ф). Цементит перлита называют эвтектоидным, остальной цементит - структурно-свободным. Некоторые элементы, вводимые в чугун, способствуют графитизации, другие — препятствуют. Наибольшее графитизирующее действие оказывают углерод и кремний. Наиболее сильно задерживают процесс графитизации (оказывают отбеливающее действие) сера, ванадий, олово. Поэтому в серых литейных чугунах всегда содержится значительное количество кремния. Чугун маркируется буквами СЧ и цифрами, первая из которых характеризует предел прочности чугуна данной марки при растяжении, вторая — при изгибе (кг/мм2). Наибольшее распространение получили чугуны марок: СЧ 12-28; СЧ 15-32; СЧ 18-36; СЧ 21-40; СЧ 24-44; СЧ 28-48; СЧ 32-52; СЧ 38-60, причем первые пять марок имеют перлитно-ферритную металлическую основу, последние три — перлитную. Прочность серых чугунов всех марок при сжатии значительно превышает прочность при растяжении. Высокопрочные чугуны маркируют буквами ВЧ и цифрами, первая из которых характеризует временное сопротивление чугуна при растяжении (кгс/мм2), вторая — относительное удлинение (%). Например, ВЧ 60-2 или ВЧ 40-10. Ковкие чугуны маркируют буквами КЧ и цифрами, обозначающими временные сопротивления при растяжении (кгс/мм2) и относительное удлинение (%). Примерами марок ковких чугунов могут служить КЧ 38-8; КЧ 35-10; КЧ 37-12; КЧ 30-6 с феррит пой металлической основой и КЧ 45-0; КЧ 50-4 и КЧ 60-3, имеющие ферритно-перлитную основу. При данном составе структура чугуна в большей степени зависит от скорости охлаждения. ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ И ТЕХНОЛОГИЧЕСКИЕ РЕКОМЕНДАЦИИ Сварочный нагрев и последующее охлаждение настолько изменяют структуру и свойства чугуна в зоне расплавления и околошовной зоне, что получить сварные соединения без дефектов с необходимым уровнем свойств оказывается весьма затруднительно. В связи с этим чугун относится к материалам, обладающим плохой технологической свариваемостью. Тем не менее сварка чугуна имеет очень большое распространение как средство исправлении брака чугунного литья, ремонта чугунных изделий, а иногда и при изготовлении конструкций. Качественно выполненное сварное соединение должно по меньшей мере обладать необходимым уровнем механических свойств, плотностью и удовлетворительной обрабатываемостью (обрабатываться режущим инструментом). В зависимости от условий работы соединения к нему могут предъявляться и другие требовании (например, одноцветность, жаростойкость и др.). Причины, обусловливающие затруднения в получении качественных сварных соединений, следующие. 1. Высокие скорости охлаждения металла шва и зоны термического влияния, соответствующие термическому циклу сварки, приводят к отбеливанию чугуна, т. е. появлению участков с выделениями цементита той или иной формы в различном количестве. 2. Вследствие местного неравномерного нагрева металла возникают сварочные напряжения, которые в связи с очень незначительной пластичностью чугуна приводят к образованию трещин в шве и околошовной зоне. 3. Интенсивное газовыделение из сварочной ванны, которое продолжается и на стадии кристаллизации, может приводить к образованию пор в металле шва. 4. Повышенная жидкотекучесть чугуна затрудняет удержание расплавленного металла от вытекания и формирование шва. 5. Наличие кремния, а иногда и других элементов в металле сварочной ванны способствует образованию на ее поверхности тугоплавких окислов, приводящих к образованию непроваров. Сварку с подогревом до температур 300—400° С называют полугорячей, а без предварительного подогрева — холодной сваркой чугуна. При полугорячей и холодной сварке чугуна широко используют металлургические и технологические средства воздействия ни металл с целью повышения качества сварных соединений. К их числу относятся: - легирование наплавленного металла элементами-графитизаторами, с тем чтобы при данной скорости охлаждения получить в шве структуру серого чугуна; - легирование наплавленного металла такими элементами, которые позволяют получить в шве перлитно-ферерритную структуру, характерную для низкоуглеродистой стали, путем связывания избыточного углерода в карбиды, более прочные, чем цементит, и равномерно распределенные в металле; - введение в состав сварочных материалов кислородосодержащих компонентов с целью максимального окисления углерода (выжигания его) и получения в металле шва низкоуглеродистой стали; - применение сварочных материалов, обеспечивающих в наплавленном металле получение различных сплавов цветных металлов: медно-никелевых, медно- железных, железоникелевых и др., обладающих высокой пластичностью и имеющих температуру плавления, близкую к температуре плавления чугуна. Горячая сварки чугуна Наиболее радикальным средством борьбы с образованием отбеленных и закаленных участков шва и околошовной зоны и образованием пор и трещин служит подогрев изделия до температуры 600-650 0С и медленное охлаждение его после сварки. Технологический процесс горячен сварки состоит из следующих элементов: I — подготовка изделия под сварку; II — предварительный подогрев деталей; III — сварка; IV — последующее охлаждение. Подготовка под сварку зависит от вида исправляемого дефекта. Однако во всех случаях подготовка дефектного места заключается в тщательной очистке от загрязнений и в разделке для образования полостей, обеспечивающих доступность для манипулирования электродом и воздействия сварочной дуги. Для предупреждения вытекания жидкотекучего металла сварочной воины, а в ряде случаев для придания наплавленному металлу соответствующей формы, место сварки формуют. Формовку выполняют в зависимости от размеров и местоположения исправляемого дефекта с помощью графитовых пластинок, скрепляемых формовочной массой, состоящей из кварцевого песка, замешенного на жидком стекле, или другими формовочными материалами, а также в опоках формовочными материалами, применяемыми и литейном производстве (рис. 1). После формовки необходима просушка формы при постепенном подъеме температуры от 60 до 120 0С, затем проводит дальнейший подогрев под сварку со скоростью 120 -1500 в час в печах.  Рис.1 Формовка места сварки для горячей сварки чугуна: а- несквозной раковины, б- недолива кромки детали, в- облицовка формы графитовыми пластинами, 1- деталь, 2- формовка, 3- графитовые пластинки. Замедленное охлаждении после сварки достигается при укрывании изделий теплоизолирующим слоем (листами асбеста и засыпкой песком, шлаком или др.) или при охлаждении вместе с печами, горнами. Для сварки используют плавящиеся электроды со стержнями из чугуна марок А или Б (табл. 1). Таблица 1. Состав чугунных стержней для сварки чугуна (ГОСТ 2071—70), %

В состав покрытия, наносимого на литые прутки, диаметром 5—20 мм, входят стабилизирующие и легирующие материалы. В качестве последних обычно используют графит, карборунд, ферросилиций, силикокальций, силикомарганец и другие, содержащие элементы-графитизаторы Горячую свирку чугуна выполняют па больших силах токах /Iсв= (60-100)dэ / ез перерывов до конца заварки дефекта. Горячая сварка чугуна ручным способом, особенно массивных изделий —тяжелый труд. Весьма прогрессивный способ, облегчающий труд и повышающий производительность, — механизированная сварка порошковой проволокой. В состав шихты вводят такие компоненты, которые позволяют получать состав металла шва, представляющий собой чугун. Состав порошковой проволоки марки ППЧ-3 , для горячей сварки чугуна приведен в табл. 2. Таблица 2 . Состав порошковой проволоки ППЧ-3 и наплавленного металла %.

Остальное железо. Горячая сварка чугуна позволяет получать сварные соединения, равноценные свариваемому металлу (по механическим характеристикам, плотности, обрабатываемости и др.), однако это трудоемкий и дорогостоящий процесс. Вместе с этим в ряде случаев практически к сварным соединениям чугуна не предъявляется таких требований. Часто, например, достаточно обеспечить только равнопрочность или только хорошую обрабатываемость или плотность сварных швов. С помощью различных металлургических и технологических средств можно получить сварные соединения чугуна с теми или иными свойствами при сварке с невысоким подогревом или вовсе без предварительного подогрева (т. е. с помощью полугорячей или холодной сварки). Холодная и полугорячая сварка чугуна электродами, обеспечивающими в металле шва получение серого чугуна Холодная сварка чугуна электродами марок ОМЧ-1, ВЧ-3, Станколит, ЭПЧ положительных результатов не обеспечивает, так как при больших скоростях охлаждения, соответствующих данным условиям проведения сварки, образуется структура белого чугуна в шве и высокотемпературной области околошовной зоны, а также происходит резкая закалка металлической основы участков зоны термического влияния, нагревающихся в процессе сварки выше температуры АС3. Возникающие при этом деформации превышают деформационную способность металла шва и околошовной зоны, в результате чего образуются трещины. Для предупреждения отбеливания необходимо обеспечить такой состав металла шва, для которою в этих условиях будет получаться структура серого чугуна с наиболее благоприятной формой графитных включений. Это может быть достигнуто путем введения в наплавленный металл достаточно большого количества графитизаторов и легирования чугуна элементами, способствующими сфероидизации карбидов (магнием). Примером таких электродов могут служить электроды марки ЭМЧ, стержень которых представляет собой чугун с повышенным (до 5,2%) содержанием кремния, покрытие двухслойное: первый слои — легирующий, второй — обеспечивает газовую и шлаковую защиту: 1 слой Графит – 41 %, Силикомагний – 40 %, Железная окалина – 14 %, Порошок алюминия – 5 %. 2 слой Мрамор – 50 %, Плавиковый шпат – 50%. Относительная масса каждого слоя 15-20%. При сварке этими электродами чугунных деталей с толщиной стенки до 12 мм без предварительного подогрева удается получить швы и околошовную зону без отбеливания и закалки. Некоторому замедлению скорости охлаждения при эвтектической температуре способствует реакция между железной окалиной и алюминиевым порошком, протекающая с выделением теплоты. При сварке этими электродами массивных деталей для получения бездефектных сварных соединении приходится их подогревать до температуры 400 0С в зависимости от толщины чугуна и жесткости изделий. Для улучшения обрабатываемости и некоторого повышения пластичности металла шва используют электроды из никелевых чугунов. Электроды из никелевых чугунов обеспечивают получение швов, обладающих хорошей обрабатываемостью. Основной недостаток электродов из никелевых чугунов — повышенной склонность к образованию горячих трещин. Получить в наплавленном металле и металле шва серый чугун можно, применяя специальные сварочные материалы, которые обеспечивают легирование через электродное покрытие. Примером таких материалов могут служить электроды, стержень которых изготовлен из низкоуглеродистой проволоки, например, марок Св-08 или Св-08А а в легирующем покрытии содержится достаточное количество элементов графитизаторов — углерода и кремния. Наиболее характерны электроды марки ЭМЧС, стержень которых состоит из низкоуглеродистой электродной проволоки, а покрытие из трех слоев. Применение этих электродов при сварке чугунных изделий с относительно небольшой толщиной свариваемого металла (до 8— 10 мм) позволяет получить качественные сварные соединения без предварительного подогрева изделия; при больших толщинах необходимо применять полугорячую сварку. Для холодной и полугорячей сварки чугуна автоматами, и главным образом полуавтоматами, используют специальные порошковые проволоки, обеспечивающие получение в шве серого чугуна. Для холодной сварки изделий с относительно небольшой толщиной стенок (в месте сварки) рекомендуется проволока марки ППЧ-1, для полугорячей сварки -проволока ППЧ-2 (табл. 3). Таблица 3. Составы порошковых проволок и наплавленного ими металла для холодной и полугорячей сварки чугуна, %

Механизированная сварка порошковой проволокой позволяет получать наплавленный металл и металл шва, близкие по составу и структуре к свариваемому чугуну. Кроме общего подогрева, применяемого при полугорячей сварке различными способами, в ряде случаев, когда жесткость изделия сравнительно невелика, можно ограничиться местным подогревом до нужной температуры. В процессе сварки необходимо обращать внимание на то, чтобы изделие в районе сварки не охлаждалось ниже заданной температуры подогрева. |