Лекции ТиОСП. Курс лекций Технология и оборудование сварки плавлением

Скачать 28.33 Mb. Скачать 28.33 Mb.

|

|

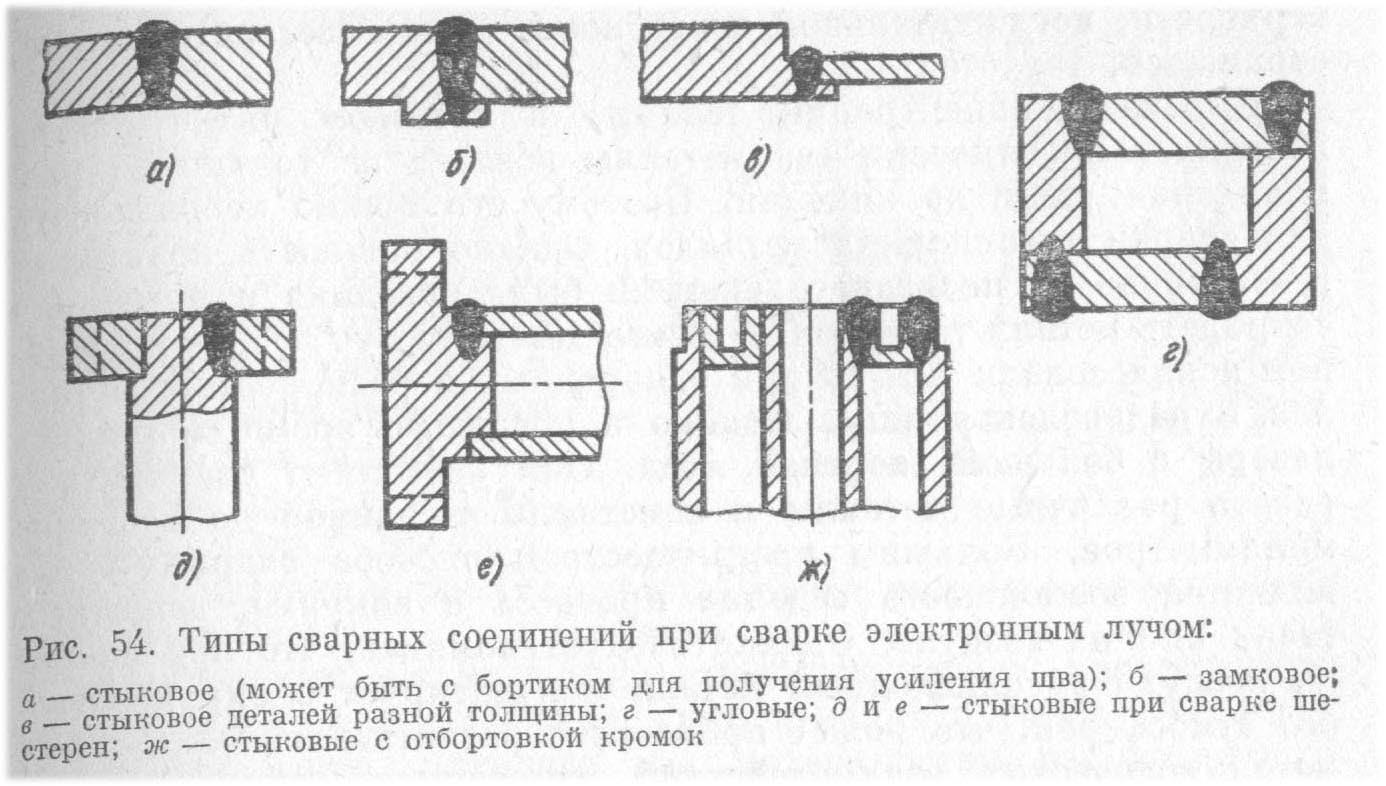

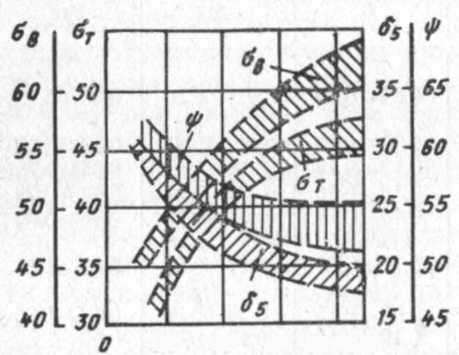

Тема 1.9 Основы электроннолучевой сварки. Схема процесса сварки. Формирование сварного шва. Параметры режима сварки. Применение способа сварки. СВАРКА ЭЛЕКТРОННО-ЛУЧЕВАЯ И ЛАЗЕРНАЯ В промышленности все более широкое применение находят тугоплавкие и химически активные металлы и сплавы. Поэтому для их сварки необходимо применять источники с высокой концентрацией теплоты, а для защиты расплавленного и нагретого металла использовать среды, содержащие минимальное количество водорода, кислорода и азота. Этим условиям отвечает сварка электронным лучом. Сущность и техника сварки электронным лучом. Сущность процесса состоит в использовании кинетической энергии потока электронов, движущихся с высокими скоростями в вакууме. Для уменьшения потери кинетической энергии электронов за счет соударения с молекулами газов воздуха, а также для химической и тепловой защиты катода в электронной пушке создают вакуум порядка 10-4-10-5 мм рт. ст. Сварка электронным лучом имеет значительные преимущества. 1. Высокая концентрация ввода теплоты в изделие, которая выделяется не только на поверхности изделия, но и на некоторой глубине в объеме основного металла. Фокусировкой электронного луча можно получить пятно нагрева диаметром 0,0002—5 мм, что позволяет за один проход сваривать металлы толщиной от десятых долей миллиметра до 200 мм. В результате можно получить швы, в которых соотношение глубины провара к ширине до 20 : 1 и более. Появляется возможность сварки тугоплавких металлов (вольфрама, тантала и др.), керамики и т. д. Уменьшение протяженности зоны термического влияния снижает вероятность рекристаллизации основного металла в этой зоне. 2. Малое количество вводимой теплоты. Как правило, для получения равной глубины проплавления при электронно-лучевой сварке требуется вводить теплоты в 4—5 раз меньше, чем при дуговой. В результате резко снижаются коробления изделия. 3. Отсутствие насыщения расплавленного и нагретого ме- талла газами. Наоборот, в целом ряде случаев наблюдается дегазация металла шва и повышение его пластических свойств. В результате достигается высокое качество сварных соединений на химически активных металлах и сплавах, таких как ниобий, цирконий, титан, молибден и др. Хорошее качество электронно- лучевой сварки достигается также на низкоуглеродистых, коррозионно-стойких сталях, меди и медных, никелевых, алюминиевых сплавах. Проплавление при электронно-лучевой сварке обусловлено в основном давлением потока электронов, характером выделения теплоты в объеме твердого металла и реактивным давлением испаряющегося металла, вторичных и тепловых электронов и излучением. Возможна сварка непрерывным электронным лучом. Однако при сварке легкоиспаряющихся металлов (алюминия, магния и др.) эффективность электронного потока и количество выделяющейся в изделии теплоты уменьшаются вследствие потери энергии на ионизацию паров металлов. В этом случае целесообразно сварку вести импульсным электронным лучом с большой плотностью энергии и частотой импульсов 100-500 Гц. В результате повышается глубина проплавления. При правильной установке соотношения времени паузы и импульса можно сваривать очень тонкие листы. Благодаря теплоотводу во время пауз уменьшается протяженность зоны термического влияния. Однако при этом возможно образование подрезов, которые могут быть устранены сваркой колеблющимся или расфокусированным лучом.  Основные параметры режима электронно-лучевой сварки — сила тока в луче, ускоряющее напряжение, скорость перемещения луча по поверхности изделия, продолжительность импульсов и пауз, точность фокусировки луча, величина вакуума (табл. 5). Для перемещения луча по поверхности изделия используют перемещение изделия или самого луча с помощью отклоняющей системы. Отклоняющая система позволяет осуществлять колебания луча вдоль и поперек шва или по более сложной траектории. Низковольтные установки используют при сварке металла толщиной свыше 0,5 мм для получения швов с отношением глубины к ширине до 8:1. Высоковольтные установки применяют при сварке более толстого металла с отношением глубины к ширине шва до 25:1. Основные типы сварных соединений, рекомендуемые для электронно-лучевой сварки, приведены на рис. 54. Перед сваркой требуется точная сборка деталей (при толщине металла до 5 мм зазор не более 0,07 мм, при толщине до 20 мм зазор до 0,1 мм) и точное направление луча по оси стыка (отклонение не больше 0,2—0,3 мм). При увеличенных зазорах (для предупреждения подрезов) требуется дополнительный металл в виде технологических буртиков или присадочной проволоки. В последнем случае появляется возможность металлургического воздействия на металл шва. Изменяя величину зазора и количество дополнительного металла, можно довести долю присадочного металла в шве до 50%. Недостатки электронно-лучевой сварки: возможность образования несплавлений и полостей в корне шва на металлах с большой теплопроводностью и швах с большим отношением глубины к ширине; для создания вакуума в рабочей камере после загрузки изделий требуется длительное время.  Сущность и техника сварки лучом лазера. В настоящее время сварка лучом лазера имеет еще незначительное применение в промышленности. Излучение лазера с помощью оптических систем может быть сфокусировано в пятно диаметром в несколько микрометров или линию и т. д. Световой луч может быть непрерывным или импульсным. При импульсном луче сварка происходит отдельными или перекрывающимися точками. Основными параметрами луча лазера являются его мощность, длительность импульса и диаметр светового пятна на свариваемой поверхности. Расфокусировка луча также влияет на глубину проплавления основного металла. При положительных расфокусировках глубина проплавления изменяется более резко. Поглощение све-говой энергии основным металлом зависит от состояния его поверхности, поглощательной способности (часть светового потока, отражаясь, теряется). Высокая концентрация теплоты в световом пятне лазера позволяет практически все металлы довести не только до расплавления, но и до кипения. Поэтому его можно использовать для сварки тугоплавких металлов. Однако мощность квантовых генераторов до последнего времени была невелика и позволяла сваривать металл толщиной до 1 мм. Поэтому луч лазера в основном использовали для сварки однородных и разнородных металлов в радиоэлектронике. Однако в последнее время появились лазеры с большой энергией луча. Они позволяют сваривать и резать различные металлы и неметаллы толщиной до десятков миллиметров. Большим преимуществом способа сварки лучом является возможность ведения процесса в вакууме, защитных газах или на воздухе. Однако следует помнить, что при сварке на воздухе расплавленный металл контактирует с окружающей его атмосферой, что может привести к развитию нежелательных металлургических взаимодействий, снижению свойств металла шва и образованию в нем дефектов. СВАРКА ЛАЗЕРНАЯ В промышленности все более широкое применение находят тугоплавкие и химически активные металлы и сплавы. Поэтому для их сварки необходимо применять источники с высокой концентрацией теплоты, а для защиты расплавленного и нагретого металла использовать среды, содержащие минимальное количество водорода, кислорода и азота. Этим условиям отвечает сварка лазером. Сущность и техника сварки лучом лазера. В настоящее время сварка лучом лазера имеет еще незначительное применение в промышленности. Излучение лазера с помощью оптических систем может быть сфокусировано в пятно диаметром в несколько микрометров или линию и т. д. Световой луч может быть непрерывным или импульсным. При импульсном луче сварка происходит отдельными или перекрывающимися точками. Основными параметрами луча лазера являются его мощность, длительность импульса и диаметр светового пятна на свариваемой поверхности. Расфокусировка луча также влияет на глубину проплавления основного металла. При положительных расфокусировках глубина проплавления изменяется более резко. Поглощение све-говой энергии основным металлом зависит от состояния его поверхности, поглощательной способности (часть светового потока, отражаясь, теряется). Высокая концентрация теплоты в световом пятне лазера позволяет практически все металлы довести не только до расплавления, но и до кипения. Поэтому его можно использовать для сварки тугоплавких металлов. Однако мощность квантовых генераторов до последнего времени была невелика и позволяла сваривать металл толщиной до 1 мм. Поэтому луч лазера в основном использовали для сварки однородных и разнородных металлов в радиоэлектронике. Однако в последнее время появились лазеры с большой энергией луча. Они позволяют сваривать и резать различные металлы и неметаллы толщиной до десятков миллиметров. Большим преимуществом способа сварки лучом является возможность ведения процесса в вакууме, защитных газах или на воздухе. Однако следует помнить, что при сварке на воздухе расплавленный металл контактирует с окружающей его атмосферой, что может привести к развитию нежелательных металлургических взаимодействий, снижению свойств металла шва и образованию в нем дефектов. Раздел 2. Технология сварки металлов. Тема 2.1 Технология сварки углеродистых сталей. Классификация и характеристика сталей. Сварка низкоуглеродистых сталей. Технологические особенности сварки. Сварочные материалы. Режимы сварки. Сварка среднеуглеродистых сталей. Трудности сварки. Особенности технологии сварки. 7.1 Технология сварки углеродистых сталей ТЕХНОЛОГИЯ СВАРКИ УГЛЕРОДИСТЫХ СТАЛЕЙ Сталь - это железный сплав, содержаний до 2% С. В углеродистых конструкционных сталях, широко используемых в машиностроении, судостроении и др., содержание углерода обычно составляет 0,05—0,9%. Углерод является основным легирующим злементом и определяет механические свойства этой группы сталей. Повышение его содержания в стали усложняет технологию сварки и затрудняет возможности получения равнопрочного сварного соединении без дефектов. Помимо углерода, в сталях присутствуют примеси: полезные- марганец и кремний и вредные- сера, фосфор. Углеродистые стали делятся на два класса: обыкновенного качества (ГОСТ 380-2005) и качественные (ГОСТ 1050-88). По степени раскисления сталь изготовляют кипящей, спокойной и полуспокойной (соответствующие индексы «кп», «сп» и «пс»). Кипящую сталь, содержащую не более 0,07% Si, получают про неполном раскислении металла. Сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу- в хрупкое состояние при отрицательных температурах. В спокойной стали, содержащей не менее 0,12% Si, распределение серы и фосфора более равномерно. Эти стали менее склонны к старению. Полуспокойная сталь занимает промежуточное положение между кипящей и спокойной сталью. Содержание углерода в сталях, поставляемых по ГОСТ 380-71, может изменяться в зависимости от марки в пределах от 0,06 – 0,12 до 0,50- 0,62%, а поставляемых по ГОСТ 1050-74 – от 0,05-0,11 до 0,82- 0,90%. Качественные стали имеют более узкие пределы по содержанию углерода в пределах марки, меньшее предельное содержание серы и фосфора. Сталь обыкновенного качества поставляют без термообработки в горячекатаном состоянии. Изготовленные из нее конструкции обычно также не подвергают последующей термообработке. Эта сталь поставляется по ГОСТ 380—2005 на сталь углеродистую обыкновенного качества, ГОСТ 5520—79 па сталь для котлостроения, ГОСТ 5521 —76 на сталь дли судостроения. Свариваемость углеродистых сталей в значительной мере определяется содержанием углерода. Углеродистые стали подразделяют на три группы: низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,26-0,45% С) и высокоуглеродистые(0,46-0,90% С). Для сварных конструкций в основном используют низкоуглеродистые стали. Применение среднеуглеродистых сталей, а тем более высокоуглеродистых, приводит к значительному усложнению технологии сварки. Углеродистая сталь обыкновенного качества в соответствии с ГОСТ 380-2005 подразделяют на три группы. Сталь группы А для производства сварных конструкций не используют. Сталь группы Б поставляют по химическому составу, а группы В по химическому составу и механическим свойствам. Обычно для ответственных конструкций используют сталь группы В. Стали качественные (ГОСТ 1050-88) для изготовления сварных конструкций обычно применяют в горячекатаном состоянии и в меньшей мере – после термообработки, нормализации или закалки с отпуском (термоупрочнение). Применяемые низкоуглеродистые конструкционные стали имеют следующее обозначение: ГОСТ 380-71 Ст1сп, Ст1пс, Ст2сп, Ст2пс, Ст3сп, Ст3пс; ГОСТ 1050-74 Стали 10, 20, 30; ГОСТ 5520-69 Стали 12К, 15К, 16К, 18К, 20К. Металлургические особенности сварки углеродистых сталей. Рассматриваемые стали обладают хорошей свариваемостью. Технология их сварки должна обеспечивать определенный комплекс требований, основные па которых — обеспечение надежности и долговечности конструкций (особенно из термически упрочняе-мых сталей, обычно используемых при изготовлении ответственных конструкций). Важное требование при сварке рассматриваемых сталей — обеспечение равнопрочности сварного соединения с основным металлом и отсутствие дефектов в сварном шве. Для этого механические свойства металла шва и околошовной зоны должны быть не ниже нижнего предела соответствующих свойств основного металла. В некоторых случаях конкретные условия работы конструкций допускают снижение отдельных показателей механических свойств сварного соединения. Однако во всех случаях, особенно при сварке ответственных конструкций, швы не должны иметь трещин, непроваров, пор, подрезов. Геометрические размеры и форма швов должны соответствовать требуемым. Сварное соединение должно быть стойким против перехода в хрупкое состояние. Иногда к сварному соединению предъявляют дополнительные требования (работоспособность при вибрационных и ударных нагрузках, пониженных температурах и т. д.). Технология должна обеспечивать максимальную производительность и экономичность процесса сварки при требуемой надежности конструкции. Механические свойства металла шва и сварного соединения зависят от его структуры, которая определяется химическим составом, режимом сварки, предыдущей и последующей термообработкой. Химический состав металла шва при сварке рассматриваемых сталей незначительно отличается от состава основного металла. Это различие сводится к снижению содержания в металле шва углерода для предупреждения образования структур закалочного характера при повышенных скоростях охлаждения. Возможное снижение прочности металла шва, вызванное уменьшением содержания и нем углерода, компенсируется легированием металла через проволоку, покрытие или флюс марганцем, кремнием. Таким образом, химический состав металла шва зависит от доли участия основного и дополнительного металлов в образовании металла шва и взаимодействий между металлом, шлаком и газовой фазой. Повышенные скорости охлаждении металла шва также способствуют повышению его прочности (рис.1), однако при этом снижаются его пластические свойства и ударная вязкость. Это объясняется изменением количества и строения перлитной фазы. Критическая температура перехода металла однослойного шва в хрупкое состояние практически не зависит от скорости охлаждения. Скорость охлаждения металла шва определяется толщиной свариваемого металла, конструкцией сварного соединения, режимом сварки и начальной температурой изделия. Влияние скорости и охлаждения в наибольшей степени проявляется при дуговой сварке однослойных угловых швов и последнего слоя многослойных угловых и стыковых швов при наложении их на холодные, предварительно сваренные швы. Металл много-слойных швов, кроме последних слоев, подвергающийся действию повторного термического цикла сварки, имеет более благоприятную мелкозернистую структуру. Поэтому он обладает более низкой критической температурой перехода в хрупкое состояние. Пластическая деформация, возникающий в металле шва под воздействием сварочных напряжений, также повышает предел текучести металла шва.  Рис.1 – Зависимость между скоростью охлаждения и механическими свойствами металла шва при дуговой сварке низкоуглеродистых сталей Обеспечение равнопрочности металла шва при дуговых способах сварки низкоуглеродистых обычно не вызывает затруднений. Механические свойства металла околошовной зоны зависят от конкретных условии сварки и от вида термообработки стали перед сваркой. При сварке низкоуглеродистых горячекатаных (в состоянии поставки) сталей при толщине металла до 15 мм на обычных режимах, обеспечивающих небольшие скорости охлаждения, структуры металла шва и околошовной зоны ферритно-перлитные. Повышение скоростей охлаждения при сварке на форсированных режимах металла повышенной толщины, однопроходных угловых швов, при отрицательных температурах и т. д. может привести к появлению в металле шва и околошовной зоны закалочных структур на участках перегрева и полной и неполной перекристаллизации. Как видно из данных рис. 2, скорость охлаждения для низкоуглеродистых сталей оказывает большое влияние на их механические свойства. При повышении содержания марганца это влияние усиливается. Поэтому даже при сварке горячекатаной низкоуглеродистой стали марки ВСт3 при указанных выше условиях не исключена возможность получения в сварном соединении закалочных структур. Если сталь перед сваркой прошла термическое упрочнение — закалку, то в зоне термического влияния шва на участках рекристаллизации и старения будет наблюдаться отпуск металла, т.е. снижение его прочностных свойств. Уровень изменения этих свойств зависит от погонной энергии, типа сварного соединения и условии сварки. Швы, сваренные на низкоуглеродистых сталях всеми способами сварки, обладают удовлетворительной стойкостью против образования кристаллизационные трещин. Это обусловлено низким содержанием в них углерода. Однако для низкоуглеродистых сталей, содержащих углерод по верхнему пределу (свыше 0,20%), при- сварке угловых швов и первого корневого шва и многослойных швах, особенно с повышенным зазором, возможно образование кристаллизационных трещин, что связано в основном с неблагоприятной формой провара (узкая глубокая форма провара с коэффициентом формы 0,8—1,2). Легирующие добавки в низколегированных сталях могут повышать вероятность образования кристаллизационных трещин.  Рис.2- Влияние скорости охлаждения при температуре 550 0С на механические свойства сталей: 1-Ст3, 2-19Г, 3-14г2 Низкоуглеродистые стали хорошо свариваются практически всеми способами сварки плавлением. Среднеуглеродистые стали обладают ограниченной свариваемостью, поскольку они склонны к формированию структур закалки в зоне термического влияния. Диапазон допустимых скоростей охлаждения значительно ниже, чем у низкоуглеродистых сталей. Так, например, диапазон допустимых скоростей охлаждения металла зоны термического влияния, обеспечивающих в структуре металла рассматриваемой зоны до 30% мартенсита, при сварке стали 20 ограничивается максимальной скоростью w0 = 150° С/с, а при сварке стали 35 w0 =7° С/с. При сварке среднеуглеродистых сталей для предотвращения образования холодных трещин, как правило, применяют подогрев до температуры 250—300° С. Для выравнивания механических свойств и повышения пластичности после сварки проводят термообработку сварного соединения. Высокоуглеродистые стали также обладают ограниченной тепловой свариваемостью. У этих сталей склонность к формированию структур закалки в зоне термического влияния по сравнению со среднеуглеродистыми сталями выше. Поскольку а увеличением содержания углерода наблюдается снижение критической точки А3, то возрастает вероятность формирования в зоне, нагревавшейся выше температуры начала интенсивного роста зерна, структуры перегрева. При сварке высокоуглеродистых сталей применяют подогрев и термообработку после сварки. Для изготовления сварных конструкций высокоуглеродистые стали, как правило, не применяют; с вопросами сварки высокоуглеродистых сталей сталкиваются главным образом при проведении ремонтных работ. |