План работы автоматизация технологического процесса синтеза мела. Невинномысский Азот

Скачать 221.44 Kb. Скачать 221.44 Kb.

|

|

Содержание Введение 1 Аналитический раздел 1.1 История завода ОАО "Невинномысский Азот" 1.2. Характеристика сырья, материалов, полупродуктов, а также готовой продукции 1.2.1 Характеристика сырья, катализаторов, полупродуктов 1.2.2 Характеристика готовой продукции 1.3 Описание технологического процесса 1.4 Анализ существующего уровня автоматизации 1.5 Постановка задачи и цели выпускной квалификационной работы 2 Проектный раздел 2.1 Разработка схемы автоматизации 2.2 Выбор и обоснование средств измерения температуры 2.3 Выбор и обоснование средств измерения давления 2.4 Выбор и обоснование средств измерения расхода 2.5 Выбор проводов для передачи сигнала 2.6 Выбор труб для транзита веществ 2.7 Выбор системы сбора данных и управления 2.8 Техническая структура микропроцессорной системы управления 3 Расчетный раздел 4 Организационно-экономический раздел 5 Безопасность и экологичность проекта Заключение Список используемых источников Введение Циклические цианамиды - меламин, циануровая кислота, мелем и другие - обладают комплексом свойств, характерным для триазиновых и гептазиноимх ядер. К этим свойствам относятся теплостойкость, светостойкость, химическая стойкость и способность образовывать полифункциональные реакционноспособные химические соединения. Благодаря этим качествам данные соединения являются ценным сырьем для получения различных полимерных материалов. Меламин является ценным продуктом, на базе которого получают большое количество различных видов химической продукции, находящих широкое применение во многих отраслях промышленности. Наибольшее использование меламин находит в производстве меламиноформальдегидных смол, используемых, главным образом, в деревообрабатывающей и мебельной промышленности, а также для производств декоративного бумажно-слоистого пластика и слоистых пластиков на основе тканей и стеклотканей. Применение меламиноформальдегидных смол в производстве древесностружечных плит резко повышает качество и долговечность изделий Меламин находит применение также в лакокрасочной и других отраслях промышленности. Промышленное производство меламина стало интенсивно развиваться во второй половине XX века. Вместе с тем, литературные данные по технологии меламина крайне ограничены, и в настоящее время практически отсутствуют обобщающие монографии по данному вопросу. Единственным изданием было учебное пособие для рабочих профессий "Производство меламина" [1], выпущенное в 1987 г. группой сотрудников Дзержинского филиала ГИЛИ (ныне ОАО "НИНК") под руководством В.И. Заграничного. В настоящее время многие предприятия проявляют большой интерес к возможности создания производства меламина и автоматизации данного производства [1, с. 9]. Автоматизация производства - комплекс мероприятий, направленных на сокращение участия человека в процессах получения, преобразования, передачи и использования энергии, материалов или информации за счёт передачи этих функций машинам и механизмам. В современных реалиях автоматизированного производства на самых передовых производствах за человеком остаются в основном функции наблюдения и контроля за работой машин, их наладки и ремонта. Автоматизация производства является одним из основных факторов, обеспечивающих рост качества продукции, и обеспечивает сокращение количество рабочих на одну единицу произведенного товара. В промышленности используются автоматизированные системы различного назначения; автоматизированные системы управления предприятием (АСУП), автоматизированные системы управления технологическими процессами (АСУТП); автоматизированные системы проектирования (САПР); автоматизированные диспетчерские системы и другие. Наиболее эффективны комплексные системы, охватывающие определённые взаимосвязанные области управления, проектирования, производства и эксплуатации. При работе с химическими производствами применяются все основные методы и системы, используемые в на других объектах автоматизации, и, кроме того, ряд специфических, обуславливаемых необходимостью контроля и регламентации физико-химических свойств веществ и условиями проведения химико-технологических процессов: высокими давлениями и температурами, агрессивностью перерабатываемых сред, необходимостью обеспечения безопасности при любых, в частности потенциально опасных, процессах. Технологический процесс и оборудование, в котором оно протекает, представляет собой сложный объект управления, зачастую требующий контроля многих параметров протекания процессов, а комплекс технических средств и персонал, непосредственно участвующий в управлении данного процесса, образуют систему управления, благодаря которой и становится возможным улучшение качества продукции. В данном дипломном проекте ставится задача автоматизации подачи технологического газа в реактор меламина (R-1201) с помощью контура регулирования температуры и давления на каждом уровне подачи газа в реактор. Целью выпускной квалификационной работы является создание автоматизированной системы управления технологическим процессом синтеза меламина высокого качества. Для достижения поставленной цели требуется решить ряд задач: Рассмотреть объект автоматизации, дать характеристику сырья, материалов и готовой продукции Рассмотреть технологический процесс и провести анализ существующего уровня автоматизации Разработать схему автоматизации Провести выбор и обоснование основных средств автоматизации Провести расчеты, необходимые для функционирования системы Произвести расчет экономической эффективности от реализации проекта Объект исследования - ОАО "Невинномысский Азот" Предмет исследования – Технологический процесс синтеза меламина Для данного производства принята электрическая система приборов с выходным сигналом датчиков 4-20 мА. Пневматическая система, с выходным сигналом 0,2-1,0 кгс/см2, принята для отдельных местных регуляторов. В связи с взрывоопасностью производства применены взрывозащищенные датчики и искробезопасные цепи. Регулирующая и отсечная арматура с мембранно-пневматическими исполнительными механизмами. Выходной сигнал 4-20 мА для управления регулирующими клапанами преобразуется в пневматический с помощью электропневматических позиционеров, устанавливаемых на клапанах. Применение самых современных технических средств автоматизации на основе промышленных компьютеров и рабочих станций, новейшего и постоянно поддерживаемого программного обеспечения позволяют создать комплекс, где взаимодействие между оператором и технологическим процессом осуществляется с помощью программного обеспечения, получившего общее название SCADA. По сравнению с традиционными операторскими пультами, рабочие станции являются шагом вперёд по мощности и производительности. 1 Аналитический раздел 1.1 История завода ОАО "Невинномысский Азот" 1.2. Характеристика сырья, материалов, полупродуктов, а также готовой продукции 1.2.1 Характеристика сырья, катализаторов, полупродуктов 1.2.2 Характеристика готовой продукции 1.3 Описание технологического процесса 1.4 Анализ существующего уровня автоматизации 1.5 Постановка задачи и цели выпускной квалификационной работы 2 Проектный раздел 2.1 Разработка схемы автоматизации 2.2 Выбор и обоснование средств измерения температуры 2.3 Выбор и обоснование средств измерения давления 2.4 Выбор и обоснование средств измерения расхода 2.5 Выбор проводов для передачи сигнала 2.6 Выбор труб для транзита веществ 2.7 Выбор системы сбора данных и управления 2.8 Техническая структура микропроцессорной системы управления 3 Расчетный раздел Сначала мы должны рассчитать параметры нашей системы управления функцией передачи в соответствии с заданными координатами кривых ускорения. Методы анализа, проектирования и расчета системы автоматического управления (АСУ) основаны на использовании моделей, которые описывают основные свойства и характеристики системы, необходимые для решения задач управления. Процедура формирования подходящих моделей является неотъемлемой частью любой разработки. А надежность и качество построенных моделей во многом определяют успех всей последующей работы. Основными методами классической физики являются аналитические методы построения необходимых моделей, основанные на наиболее общих физических законах: законах сохранения, законах Ньютона, законах Кирхгофа и др. Особой методикой построения моделей реальных объектов и систем на основе результатов их экспериментальных исследований является идентификация, которая подразделяется на три основных этапа: 1) выбор структуры представленной модели основан на имеющейся априорной информации об изучаемом процессе и определенных эвристических соображениях. 2) выбор критериев близости объекта и модели в соответствии со спецификой задачи. 3) определите оптимальные базовые параметры модели в соответствии с выбранным критерием близости. Таким образом, при выбранной структуре представленной модели основная проблема идентификации, как правило, является экстремальной проблемой, и для достижения этой цели необходимо успешно использовать мощную машину теории задач такого типа. Следует отметить, что в текущем состоянии этой теории выпуклые и экстремальные задачи решаются наиболее легко. Это накладывает ограничения на выбор критериев пригодности объекта и модели. Выбор структуры исследуемой модели определяется априорной информацией, полученной об исследуемом процессе, а также требованиями точности моделирования и выполнимости расчетов, ограниченными масштабом проблемы. Идентификация включает в себя, с одной стороны, использование априорной информации об объекте для определения структуры модели (структурная идентификация) и, с другой стороны, обработку данных измерений с целью получения необходимой последующей информации (параметрическая идентификация). Структура модели выбрана на основе анализа и расчета реальных систем, широко используемых в инженерной практике, - классов линейных и нестрогих уравнений. Метод наименьших квадратов позволяет определить оптимальные коэффициенты передаточной функции объекта управления с точки зрения максимального значения адекватности в зависимости от его кривой ускорения (таблица 3.1). Кривые разгона объекта на канале управления, построенные по экспериментальным данным и математической модели, приведены на рисунке 3.1. Таблица 3.1 – Ординаты разгона объекта

Продолжение таблицы 3.1

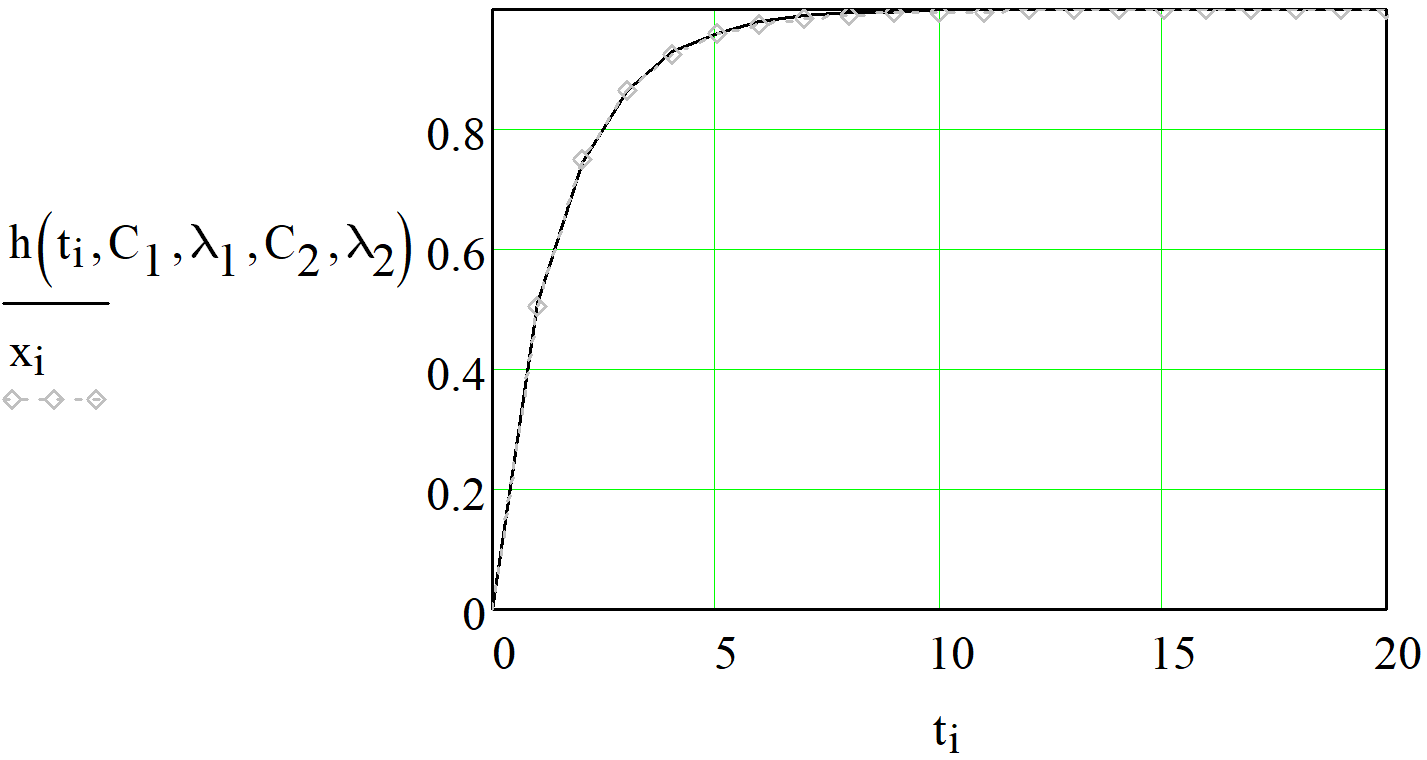

где а1=5,726; а2=8,159; b1=0. Индекс адекватности полученной математической модели: AQ = 0,989. Кривые ускорения объекта вдоль канала возмущения, построенные по экспериментальным данным и математической модели. В результате идентификации передаточная функция объекта вдоль канала возмущения определяется как:

где A1 = 2,26; 2 = 1,327; 1 = 0. Индекс адекватности полученной математической модели: AQ = 0,99 Поскольку индекс адекватности близок к единице, результаты идентификации можно считать удовлетворительными, а математическая модель объекта управления в форме апериодической связи второго порядка адекватно описывает поведение изучаемого объекта управления.  Рисунок 3.1 – Кривая разгона объекта по каналу управления  Рисунок 3.2 – Кривая разгона объекта по каналу управления Следующим нашим шагом становится расчет области устойчивости в плоскости настройки параметров контроллера. Передаточная функция замкнутой одноконтурной системы (рисунок 3.1) по отношению к возмущающему эффекту f (t) имеет вид:

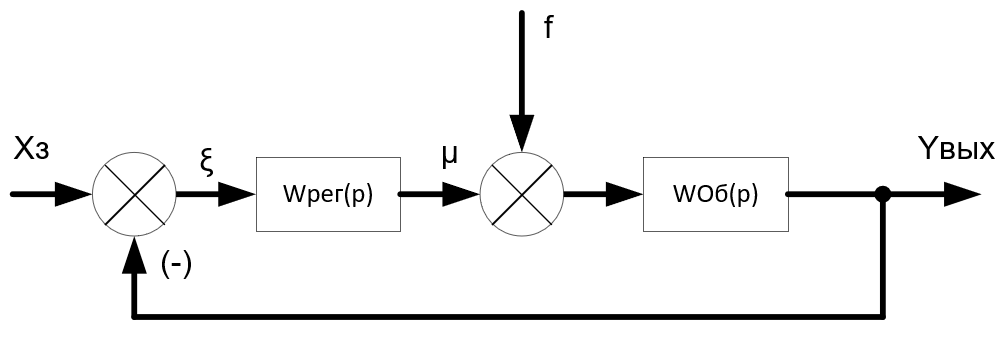

где Wf (р) – передаточная функция объекта по отношению к возмущению f(t); W0(р) – передаточная функция объекта по отношению к управляющему воздействию; Wр(р) – передаточная функция регулятора. Расчет передаточной функции по виду: изодромного регулятора (ПИ-регулятора) имеет вид:

непрерывного ПИД – регулятора имеет вид:

где C0, C1, C2 - параметры настройки контроллера. Для устойчивости системы знак передаточной функции контроллера выбирается напротив знака передаточной функции объекта по отношению к управлению W0 (p), если обратная связь положительная и, наоборот, с отрицательной обратной связи знаки передаточных функций W0 (p) и WR (p) должны быть одинаковыми.  Рисунок 3.3 – Структурная схема АСР Получим:

Тогда искомое изображение по Лапласу переходной функции системы будет равно:

Форма переходной функции зависит от корней характеристического уравнения системы:

Которые в свою очередь зависят от выбора параметров настройки пид-регулятора C1 и C0. Эти параметры должны быть оптимальными в определенном смысле. Существует множество подходов к выбору оптимальных настроек для контроллера. Одним из наиболее популярных методов является выбор параметров на основе заданного уровня ослабления.

где А1- первая амплитуда; А3 – третья амплитуда процесса регулирования. Степень затухания y и показатель колебательности m связаны соотношением

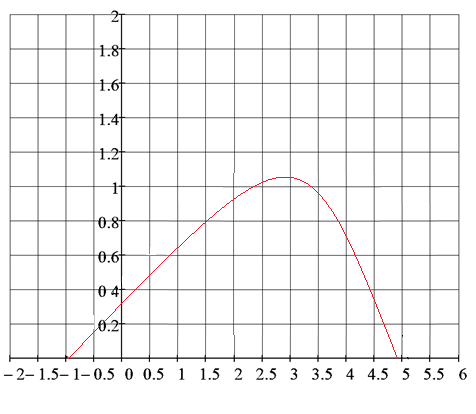

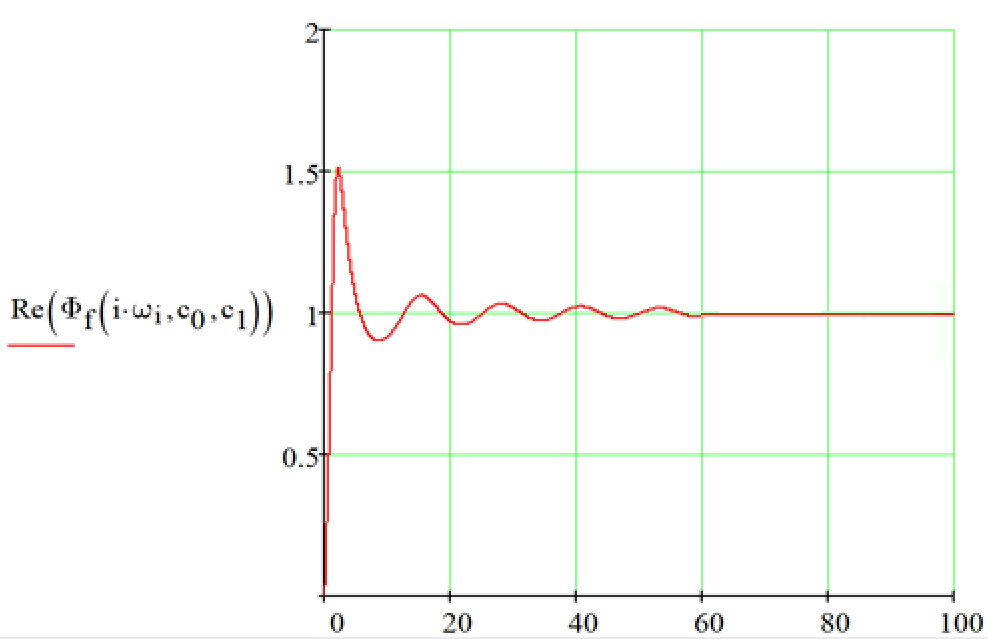

где 2πm – логарифмический декремент затухания.  Рисунок 3.4 – Область устойчивости в плоскости настроечных параметров регулятора Для определения неизвестных параметров системы управления, обеспечивающих требуемую степень затухания переходного процесса, в характеристическом уравнении делается подстановка p = j-m, которая обеспечивает требуемое соотношение мнимой и реальной составляющих корни характеристического уравнения. Чтобы выбрать оптимальную точку на этой линии, необходимо дополнительно задействовать какой-то другой критерий оптимальности, например, первую интегральную оценку качества процесса регулирования. Чем ниже его значение для заданной степени затухания y (м), тем выше качество процесса управления. При прочих равных условиях первая интегральная оценка принимает минимальное значение на равной линии затухания, когда параметр C0 достигает максимума. Оптимальные параметры будут соответствовать точке справа от вершины. Как видно из рисунка 5, в интервале 0 £ w £ w1 параметр C0 (m, w) является выпуклой унимодальной функцией w. Оптимальные параметры: С0=0,45; С1=1,71.  Рисунок 3.5 – Кривая равной степени затухания при m=0,336 Проведем моделирование в Mathcad.  Рисунок 3.6 – Переходный процесс при подаче единичного ступенчатого управляющего воздействия  Рисунок 3.7 – Переходный процесс при подаче единичного ступенчатого возмущающего воздействия Качество процесса регулирования в системе оценивается по следующим основным характеристикам: по времени перехода; по наибольшему отклонению в переходном процессе; по типу кривой перехода; по значению ошибки в установившемся режиме. рассчитаем основные показатели качества процесса регулирования: время перехода: 60 секунд; значение наибольшего отклонения в переходном процессе: 60%; тип переходной кривой: колебание ψ = 75%; величина ошибки в установившемся режиме: 0%. 4 Организационно-экономический раздел 5 Безопасность и экологичность проекта Заключение Список используемых источников |