ИЗМЕРЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ. прок. Комкина 1. Образовательное учреждение высшего образования национальный исследовательский мордовский государственный университет им. Н. П. Огарёва

Скачать 6.77 Mb. Скачать 6.77 Mb.

|

|

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ МОРДОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИМ. Н. П. ОГАРЁВА» Институт механики и энергетики Кафедра технического сервиса машин ПРАКТИКА ПО МАТЕРИАЛОВЕДЕНИЮ И ТЕХНОЛОГИИ МАТЕРИАЛОВ направление подготовки «Техносферная безопасность» РАЗДЕЛ «МАТЕРИАЛОВЕДЕНИЕ» Автор работы студентка 307 группы направления подготовки «Техносферная безопасность» Я.Г.Комкина Проверил ст. преподаватель С.В. Червяков Саранск 2021 РАБОТА №1 ИЗМЕРЕНИЕ ТВЕРДОСТИ МЕТАЛЛОВ Цель работы: усвоить знания о твердости материалов и взаимосвязи её с другими физико-механическими свойствами; приобрести умения в определении твердости материалов, навыков работы на приборах для измерения твердости методами Роквелла, Бринелля и Виккерса. Задание 1. Изучить теоретические основы по твердости материалов. 2. Ознакомиться с устройством приборов для измерения твердости металлов по методу Роквелла, Бринелля и Виккерса. 3. Овладеть методикой определения твердости металлов. 4. Измерить твердость различных марок сталей на твердомере. Результаты измерений занести в протокол испытаний (табл.1.3). 5. Определить влияние содержания углерода на твердость углеродистых сталей и его механические свойства. Твердостью называют свойство материала оказывать сопротивление проникновению в него более твердого тела, не получающее при этом остаточной деформации. Для измерения твердости материалов применяют методы Бринелля, Роквелла, Виккерса. Метод Бринелля основан на внедрении в металл под нагрузкой закаленного стального шарика определенного диаметра D, по величине шарового отпечатка d судят о его твердости. Этот метод применяется для определения твердости чугунов, цветных металлов и сплавов, сталей с твердостью более НВ 450 (НВ – единицы твердости по Бринеллю). Твердость по Бринеллю (НВ) представляет собой отношение нагрузки Р, приложенной к шарику, к площади поверхности шарового отпечатка. Выразив площадь поверхности шарового отпечатка через диаметр шарика D и диаметр отпечатка d, получим формулу:  Нагрузку Р, диаметр шарика D и продолжительность выдержки шарика под нагрузкой выбирают в зависимости от металла, твердости и толщины испытываемого образца (табл. 1). Твердость, измеренная по методу Бринелля (НВ) для ряда металлов, связана эмпирической зависимостью с пределом их прочности при растяжении σв (МПа). Для углеродистых сталей σв=3,4 НВ, для легированных сталей σв=(3,3-3,5) НВ, для медных сплавов σв=4,5 НВ и для алюминиевых сплавов σв=3,5 НВ. Таблица 1 – Зависимость диаметра шарика и нагрузки от твердости и толщины испытываемого образца

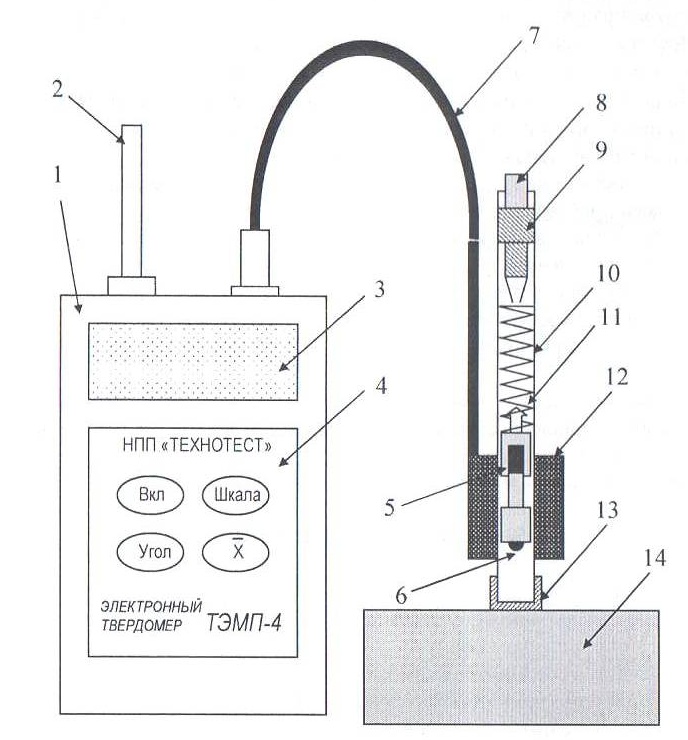

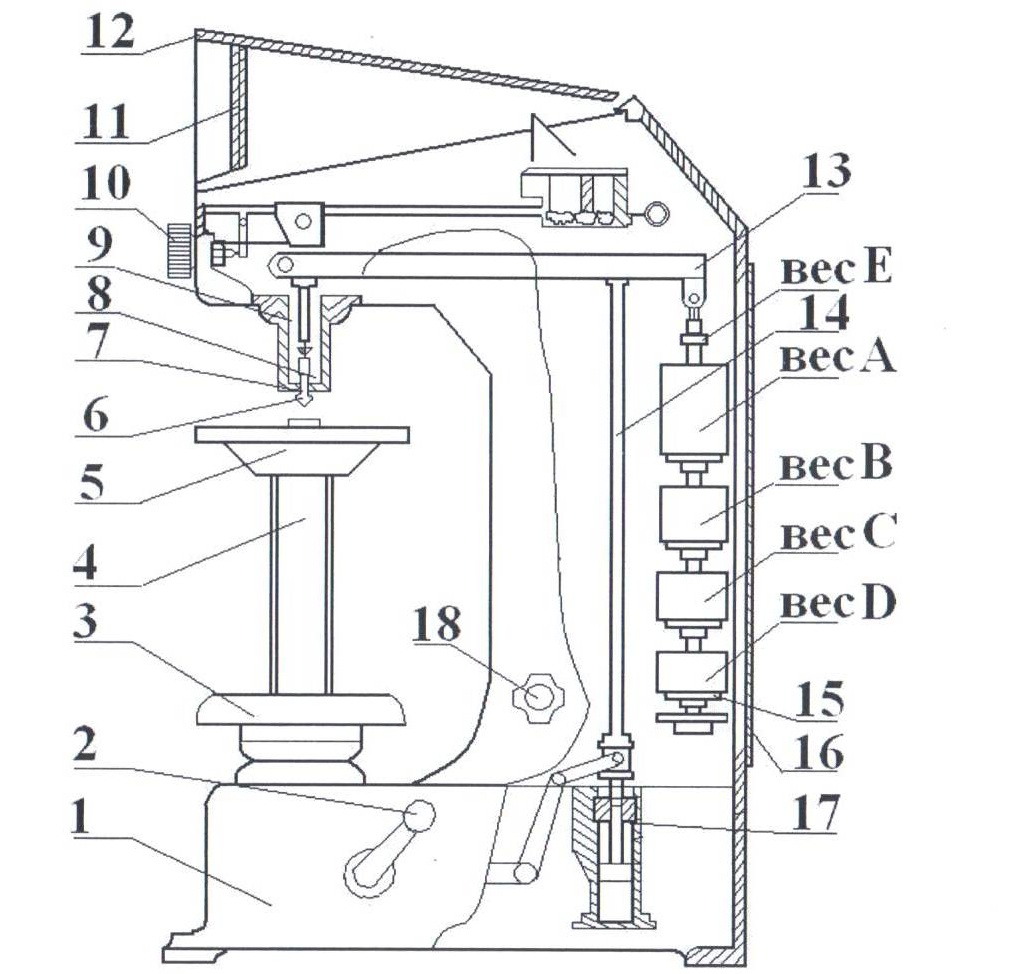

Метод Бринелля не позволяет испытывать материалы твердостью более НВ 450 и измерять твердость тонкого поверхностного слоя (толщиной менее 1-2 мм), так как стальной шарик продавливает этот слой и проникает на большую глубину. Метод Роквелла основан на том, что в испытуемый образец вдавливается алмазный конус с углом при вершине 1200 или стальной закаленный шарик диаметром 1,59 мм. Алмазный конус применяют для твердых металлов, а шарик – для более мягких. Этот метод отличается быстротой и высокой производительностью, обеспечивает сохранение качественной поверхности после испытаний, позволяет испытывать металлы как низкой, так и высокой твердости, при толщине изделия не менее 0,4 мм. Он не рекомендуется для сплавов с неоднородной структурой (чугуны серые, ковкие и высокопрочные). Твердость по Роквеллу измеряется в условных единицах в зависимости от глубины отпечатка. В связи с изменением государственного эталона, числа твердости НRC шкалы С Роквелла, ранее применявшиеся в промышленности, заменены на числа твердости НRC шкалы С Роквелла. Соотношение этих величин приведено в таблице 1.4. Метод Виккерса основывается на измерении твердости с помощью четырехгранной алмазной пирамиды, вдавливаемый в испытуемый образец под давлением определенной нагрузки (10…1000Н) в течение заданного времени (обычно 15 с). Этот метод широко применяется для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость (цементированных, азотированных и т.д.) Твердость по Виккерсу (НV) определяется по формуле: HV=0,189(Р/d2), где Р – нагрузка, Н; d – длина диагонали отпечатка, мм. Величина нагрузки выбирается в зависимости от размеров детали и твердости металла. Чем тоньше материал, тем меньше должна быть нагрузка, тем точнее результат испытания. Твердомер КОНСТАНТА К5У Прибор переносной Константа К5У предназначен для измерения твердости конструкционных и углеродистых сталей в лабораторных и цеховых условиях. Допускается применение прибора для измерения твердости чугунов, нержавеющих сталей и сплавов из цветных металлов. Работа прибора может производиться как в вертикальном положении преобразователя (чувствительный элемент внизу), что соответствует 00, так и при положении преобразователя до 1800 относительно вертикали. Погрешность прибора от положения преобразователя не зависит. Диапазон измерения твердости: -по Бринеллю, НВ……………………………………………….90…450 -по Роквеллу, HRC………………………………………………..20…70 -по Виккерсу, HV……………………………………………….240…940 В основу принципа работы прибора заложен динамический способ измерения твердости. На результаты измерений влияют не только свойства металла при пластической деформации, но и модуль Юнга (модуль упругости). Это влечет за собой необходимость проводить настройку прибора при работе с изделиями, имеющими модуль Юнга, отличный от модуля Юнга конструкционных и углеродистых сталей. Для определения наличия дополнительной погрешности необходимо сравнить результаты измерений с результатами измерений твердомером статического принципа измерения. Если разница результатов не превышает погрешности прибора, то это означает, что можно проводить измерения по характеристике, зашитой в память прибора. Если погрешность измерения превышает требуемую, то необходимо провести настройку прибора (калибровку) на образце или изделии. Расположение клавиатуры и индикатора на лицевой панели блока обработки информации прибора показано на рис.1.  Рисунок 1. Блок обработки информации с преобразователем Преобразователь комплектуется съемной разборной насадкой (рисунок 2)  Рисунок 2. Вид преобразователя в комплекте с насадкой и без неё Преобразователь со снятой насадкой используется для проведения замеров твердости в узких и труднодоступных местах. Для проведения замеров твердости на плоских поверхностях шайбу на насадке преобразователя необходимо установить плоской стороной к поверхности, а для проведения замеров твердости на цилиндрических поверхностях шайбу на насадке преобразователя необходимо установить обратной стороной. Порядок работы Подсоединить преобразователь к разъёму на торцевой панели блока обработки информации. Подготовить прибор к работе и включить нажатием кнопки «ВКЛ». После нажатия данной кнопки все сегменты индикатора засветятся в течение 2-3 секунд в виде: .8.8.8.8 что свидетельствует об исправности индикатора и начале работы прибора. Далее на экране индикатора появится сообщение: ЬОЗd после чего на экране последовательно будут выведены сообщения: -об используемой шкале по твердости HrC (по Роквеллу), Hb (по Бринеллю) или HV (по Виккерсу) -о номере используемой настройки H i где i – число от 1 до 5; -о режиме работы НОР После чего на индикатор будет выведено сообщение: _ _ _ _ свидетельствующее о готовности прибора к проведению измерений. Подвести наконечник преобразователя перпендикулярно к поверхности образца, придерживая преобразователь за насадку плавно (примерно за 0,5 секунды) вдавить наконечник в поверхность металла до упора, не допуская покачивания (рисунок 3). Дождавшись звукового сигнала, быстро снять преобразователь с испытуемого образца. В случае работы с преобразователем 100Н или работы с преобразователем без насадки, необходимо придерживая преобразователь за насадку (а при её отсутствии за наконечник, ближе к измеряемой поверхности) плавно (примерно за 0,5 секунды) приложить к верхней части преобразователя усилие центром ладони, вдоль оси преобразователя и вдавить наконечник в поверхность металла до упора, не допуская покачивания (рисунок 4). Дождавшись звукового сигнала, быстро снять преобразователь с испытуемого образца. После снятия преобразователя с образца на индикаторе высветится значение твердости. Данный результат измерения будет отображаться на индикаторе до проведения следующего измерения.   Рисунок 3 Рисунок 4 Твердомер ТЕМП-4 Твердомер переносной ТЕМП-4 предназначен для неразрушающего экспрессного измерения твердости сталей, сплавов и их сварных соединений по шкалам Бринелля (НВ), Роквелла (HRC); Шора (HSD); Виккерса (HV), а также определения предела прочности сталей Rm по ГОСТ 22761-77. Области применения твердомера может быть расширена также и на другие материалы, например чугуны разных марок, цветные металлы и их сплавы (например, баббиты), неметаллы (например, резина). Для этого пользователь имеет возможность программирования трех произвольных шкал. Прибор может быть использован в полевых, производственных и лабораторных условиях в машиностроении, металлургии, энергетике и других отраслях промышленности, на транспорте, а также ремонтно-монтажных организациях. Объектами измерений могут быть различные изделия, включая крупногабаритные изделия, узлы и детали сложной формы, имеющие труднодоступные зоны измерений. Прибор позволяет проводить измерения на плоских, выпуклых и вогнутых поверхностях изделий с различным радиусом кривизны и параметром шероховатости не более Rа 2,5 по ГОСТ 2789-73, а также на изделиях различной массы и толщины. Для измерения твердости изделий с малой массой их нужно притирать с помощью густой смазки типа литол на плоскошлифованную стальную плиту массой свыше 2 кг и толщиной свыше 50 мм. Диапазоны измерения твердости по шкалам: Роквелла 22-68 HRC Бринелля 100-450 НВ Шора 22-99 HSD Виккерса 100-950 HV Возможна калибровка прибора другими шкалами твердости. Твердомер представляет собой портативный электронный прибор динамического действия, состоящий из датчика и электронного блока, как показано на рисунке 5, соединенных экранированным кабелем 7.  1-корпус электронного блока; 2-толкатель; 3-индикатор; 4-клавиатура; 5-ударник; 6-шаровидный индентор; 7-экранированный кабель; 8-спусковая кнопка; 9-цанговый механизм; 10-направляющая трубка; 11-пружина; 12-катушка индуктивности; 13-опорное кольцо; 14-измеряемое изделие. Рисунок 5. Устройство твердомера ТЭМП-4 Датчик состоит из направляющей трубки 10, цангового механизма 9, ударника 5 (включающего в себя твердосплавный индентор 6 и постоянный магнит), катушки индуктивности 11, опорного кольца 13 и спусковой кнопки 8. Датчик взводится при помощи закрепленного на корпусе прибора толкателя 2. В процессе измерения ударник ударяется о поверхность измеряемого изделия 14 и отскакивает от него. При падении и отскоке ударника, постоянным магнитом, вмонтированным в ударник, в катушке индуктивности наводится ЭДС. Полученный сигнал от датчика передается по экранированному кабелю в электронный блок. Электронный блок твердомера встроен в пластмассовый (или металлический) корпус 1. На лицевой стороне корпуса прибора расположены жидкокристаллический индикатор – ЖКИ 3 и клавиатура 4. На верхней стороне расположены разъём для подключения датчика и толкатель. Порядок работы Перед проведением измерений твердости необходимо выполнить следующие операции: - включить прибор нажатием кнопки «ВКЛ»; - выбрать требуемую шкалу твердости (HL, НВ, HRC, HV, HSD, НХ, НХ1, Нz) нажатием кнопки «ШКАЛА»; - кнопкой «УГОЛ» выбрать угол наклона датчика в зависимости от пространственного расположения поверхности изделия, на котором производится измерение твердости; - толкателем плавно взвести датчик с его торцевой стороны (где отверстие) до защелкивания и извлечь толкатель из датчика; - датчик установить перпендикулярно к поверхности изделия, на котором проводится измерение твердости, плотно прижав его одной рукой, а другой нажать на спусковую кнопку; - после соударения ударника с поверхностью на индикаторе прибора появится результат измерения в единицах выбранной шкалы. Прибор отключается автоматически через 1,5 минуты после последнего измерения или нажатием кнопки «ВКЛ». Твердомер НВRV-187,5 Твердомер универсальный стационарный HBRV предназначен для определения твердости методами Роквелла, Бринелля и Виккерса. В соответствии с методом испытания твердости по Бринеллю, твердомер может быть использован для определения твердости по Бринеллю незакаленных сталей, чугуна, цветных металлов и мягких подшипниковых сплавов и т.д. В соответствии с методом испытания твердости Роквелла, твердомер может также использоваться для определения единиц твердости по Роквеллу закаленных стальных частей (HRC), сверхтвердых инструментальных сплавов (HRA) и мягких или незакаленных металлов (HRB). В соответствии с методом испытания твердости по Виккерсу, этот твердомер может быть использован для измерения единиц твердости по Виккерсу цветных и черных металлов. Испытательные нагрузки по шкалам Виккерса, Н: 294,2; 980,7 Диапазон измерений твердости по шкалам Виккерса, HV: от 200 до 1000 Диапазоны измерений твердости по шкалам Роквелла: при нагрузке 588,6 Н HRA от 70 до 85 при нагрузке 981 Н HRB от 30 до 100 при нагрузке 1471,5 Н HRC от 20 до 67. Испытательные нагрузки по шкалам Бринелля, Н: 613; 1839 Диапазоны измерений твердости по шкале Бринелля НВ 2,5/62,5 (нагрузка 613 Н) от 32 до 200 по шкале Бринелля НВ 2,5/187,5 (нагрузка 1839 Н) от 95 до 450. Твердомер состоит из рамы, главного рычажного механизма, механизма нагрузки и разгрузки, оптического измерительного экрана, механизма выбора нагрузки и механизма подъема рабочего стола (Рис.6). Механизм нагрузки и разгрузки состоит из основного штока рычажной системы, грузов и ручки. Предварительная испытательная нагрузка 98,07N (10кгс) достигается весом штока (8), давлением пружины (9) и приложенным усилием указанной системы. Основная нагрузка испытания достигается силой тяжести грузов, навешенных на стойке (15). Приложение и выключение основной испытательной нагрузки осуществляется шатунным механизмом. Когда ручку управления (2) толкаем от себя, поршень (17) в буфере поднимается и рычаг (13) с грузами за счет толкателя (14) поднимается вверх, разгружая индентор. Толкая ручку (2) на себя, испытательная нагрузка, за счет буфера, постепенно прикладывается к индентору. Ручка (18) на правой стороне корпуса служит для выбора испытательной нагрузки путем поворота её до красной метки, вес устанавливается на стойке (15) автоматически. Твердомер имеет 7 ступеней нагрузок 1839; 1471; 980,7; 612,9; 588,4; 306,5; 294,2 Н (187,5; 150; 100; 62,5; 60; 31,25; 30 кгс). Твердомер является оптическим измерительным прибором главным образом по методу Роквелла. Прибор преобразовывает глубину отпечатка в единицы твердости и непосредственно отображает на проекционном экране (11), который находится на передней панели твердомера. При испытаниях методом Бринелля и Виккерса размер отпечатка измеряют при помощи микроскопа. Поверхность исследуемого образца должна быть ровной, гладкой и чистой, на ней не должно быть следов, загрязняющих веществ, расслоений, трещин, выемок и т.д. Поверхность образца должна быть плоской, радиус кривизны не должен составлять более 15 мм. Испытательная нагрузка должна быть выбрана до испытания. Нельзя изменять нагрузку в процессе измерения, это может привести к повреждению индентора. Таблица 2 - Выбор шкалы, наконечника и нагрузки в зависимости от твердости материала

1 – рама; 2 – ручка подачи и снятия нагрузки; 3 – колесо подъемного винта; 4 – винтовой стержень; 5 – рабочий столик; 6 – индентор; 7 – зажимной винт; 8 – основной шток; 9 – пружина; 10 – рукоятка микро-настройки; 11 – проекционный экран; 12 – верхняя крышка; 13 – рычаг; 14 – толкатель; 15 – стойка для весов; 16 – задняя панель; 17 – поршень; 18 – ручной маховик изменения нагрузки Рисунок 6 - Твердомер НВRV-187,5 |