Описание назначения, кинематической схемы и устройства основных узлов

Скачать 3.74 Mb. Скачать 3.74 Mb.

|

|

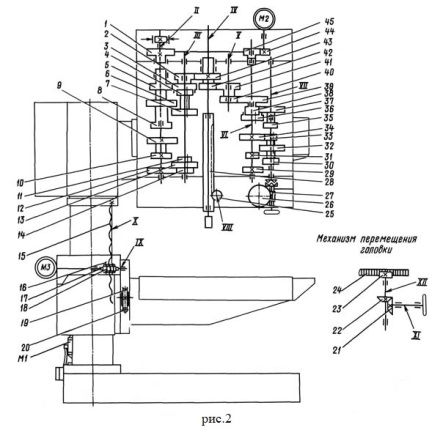

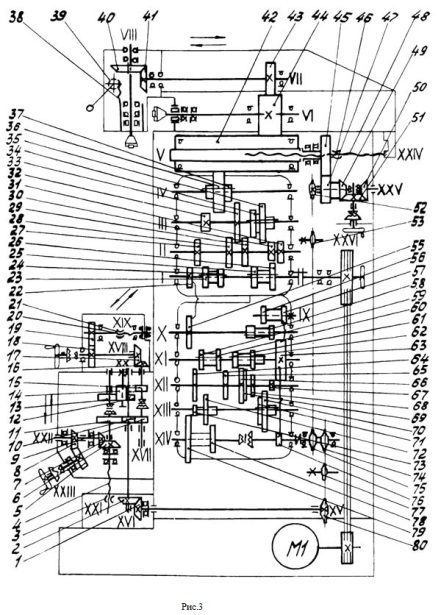

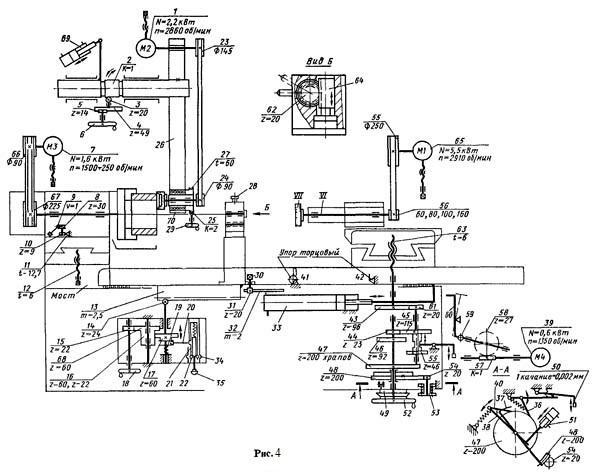

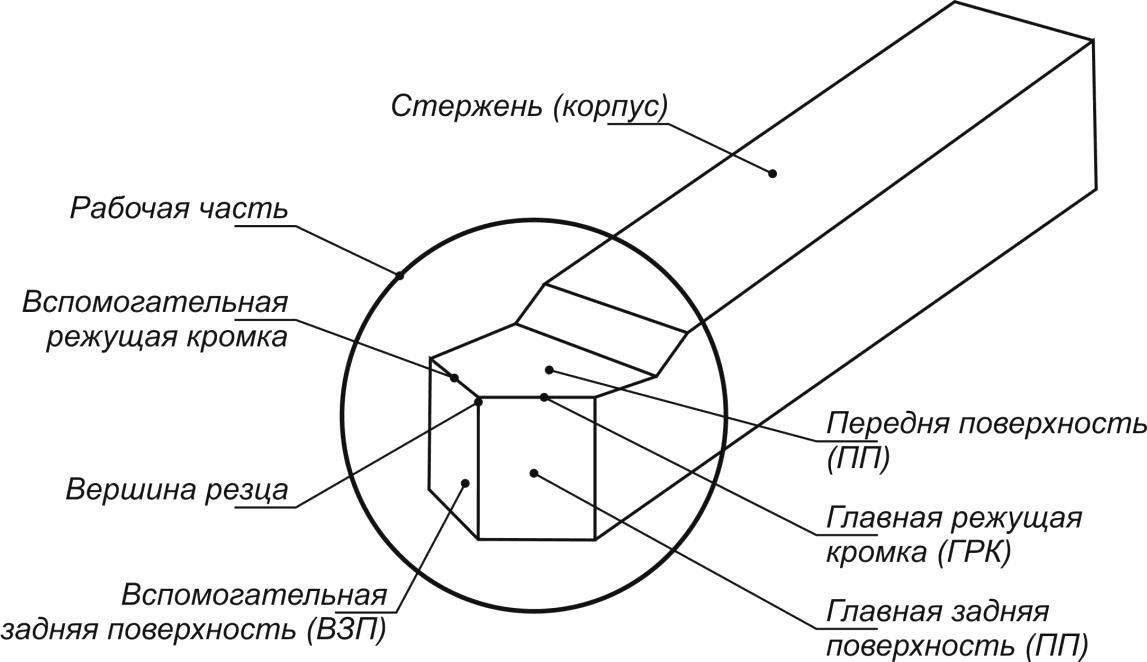

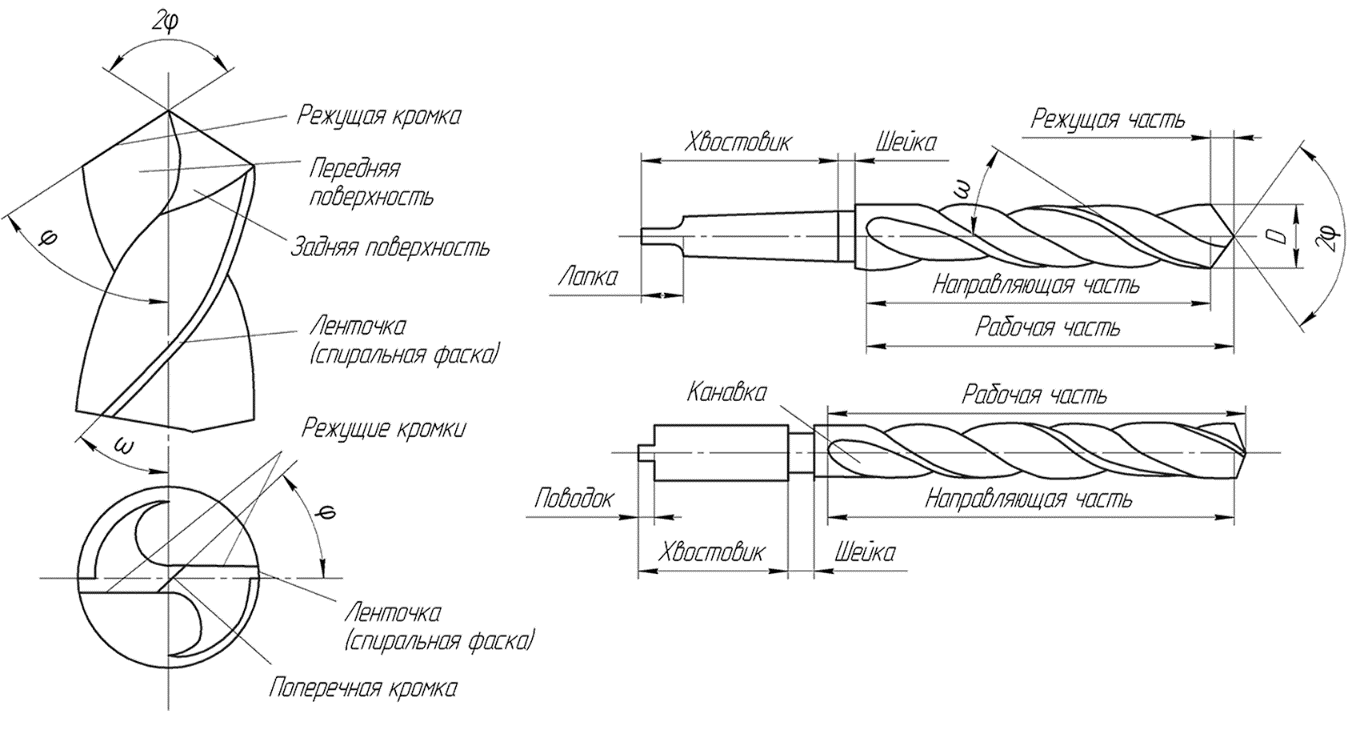

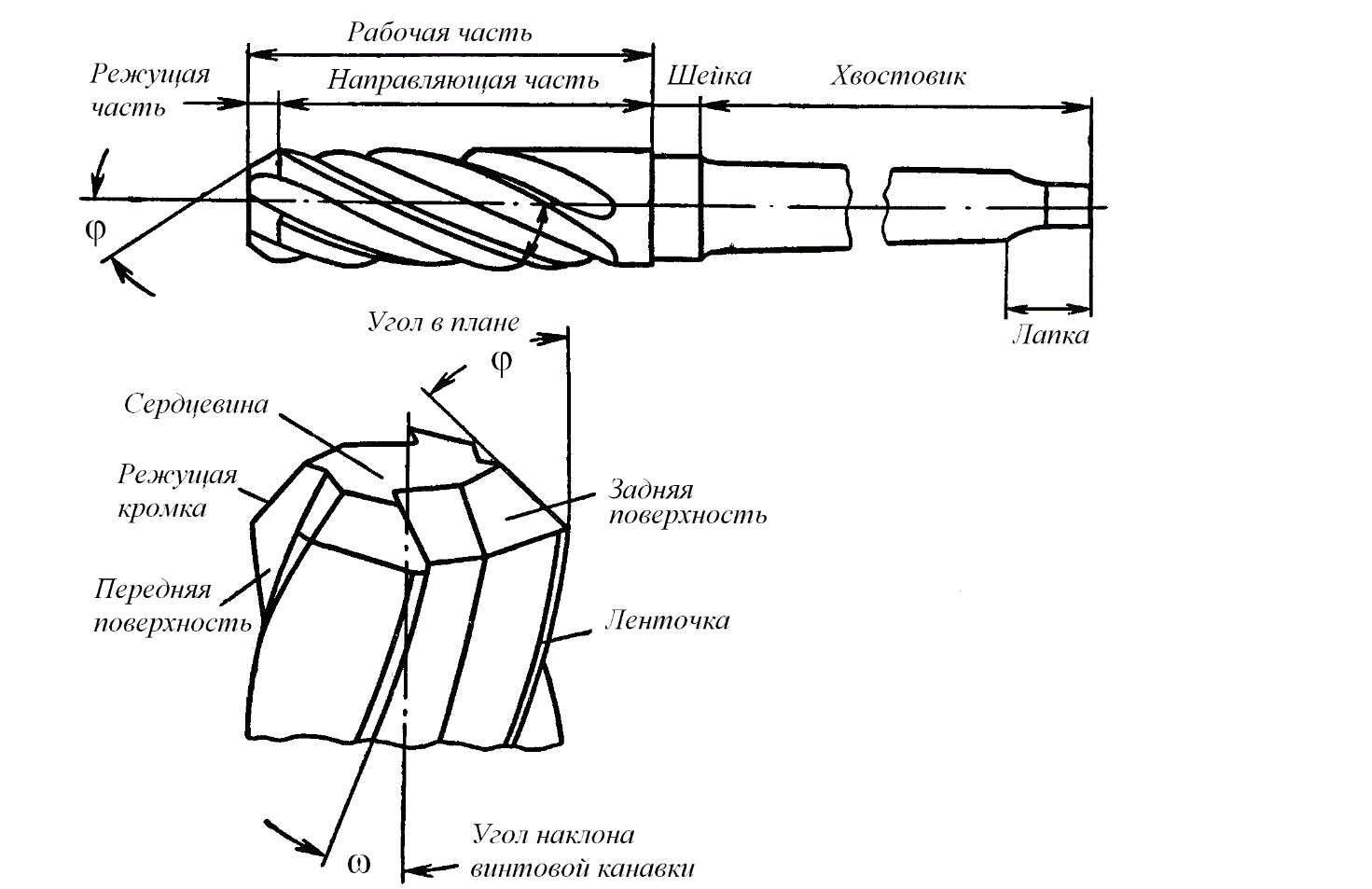

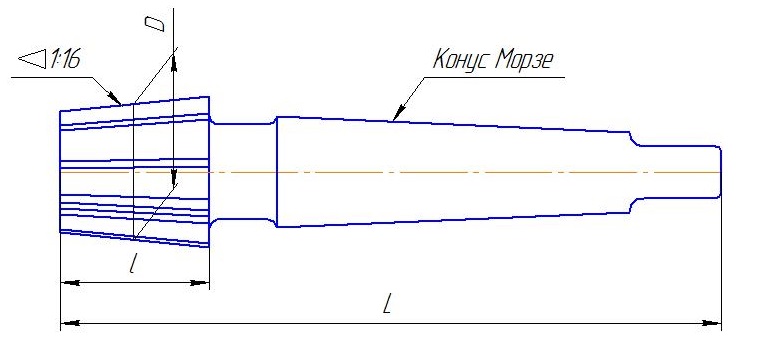

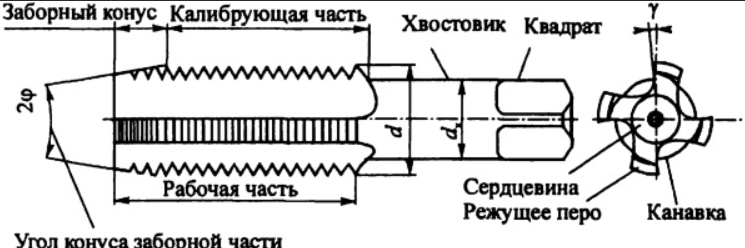

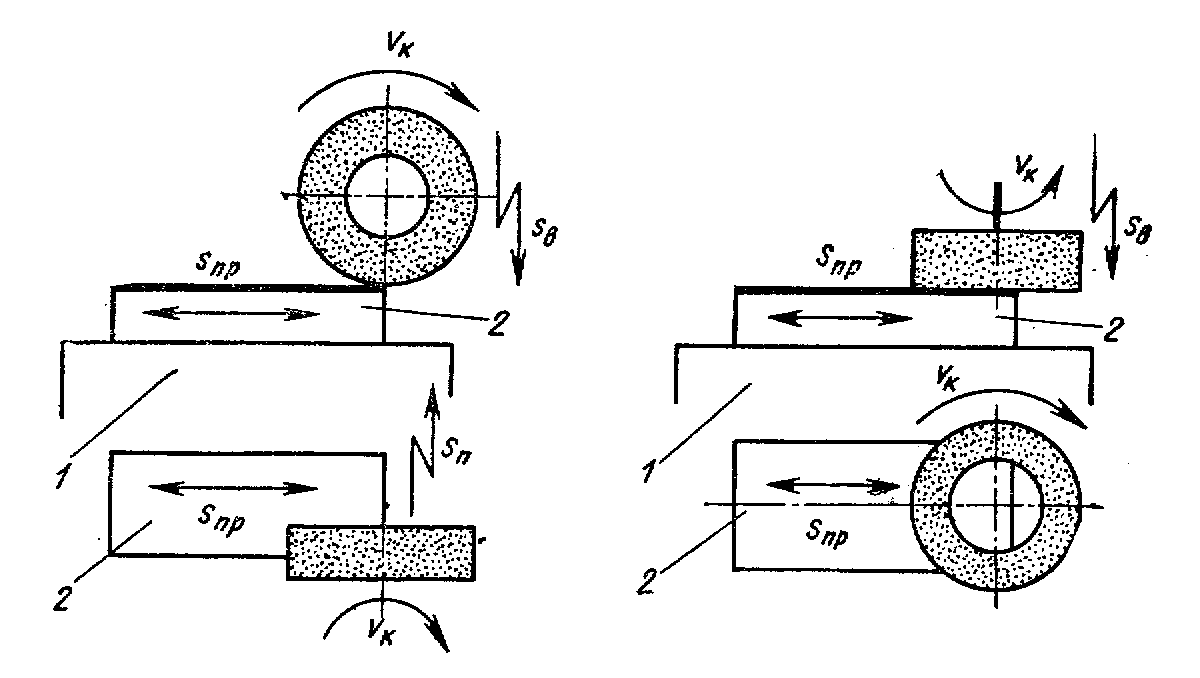

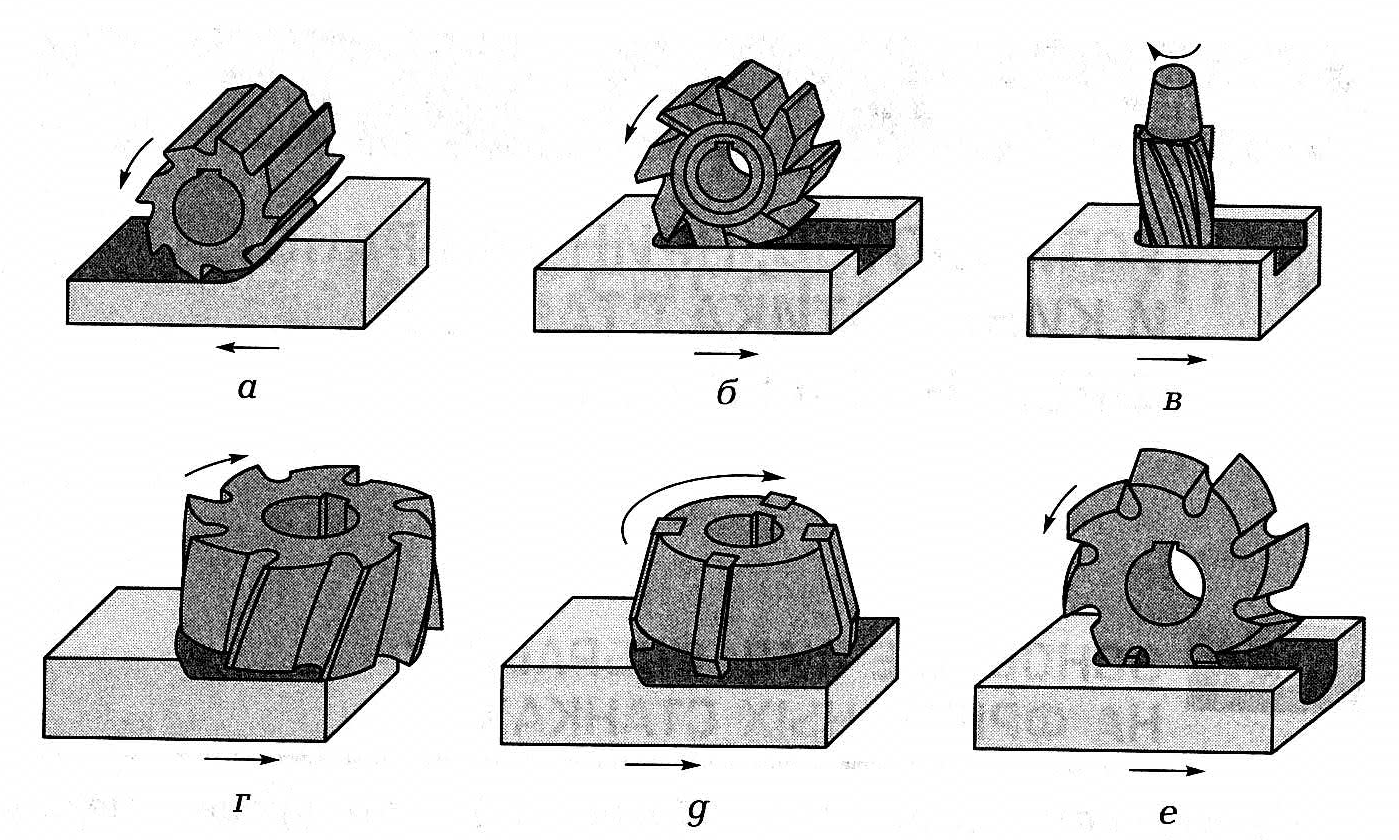

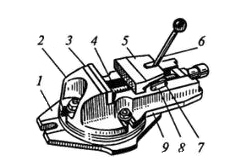

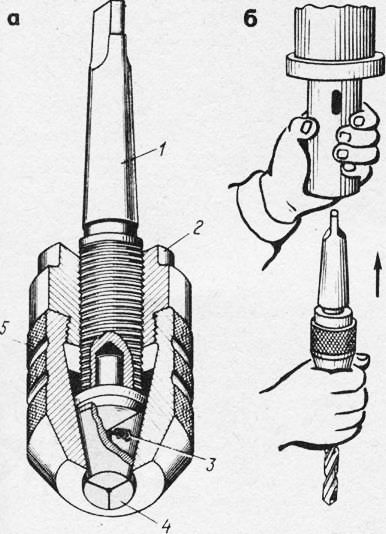

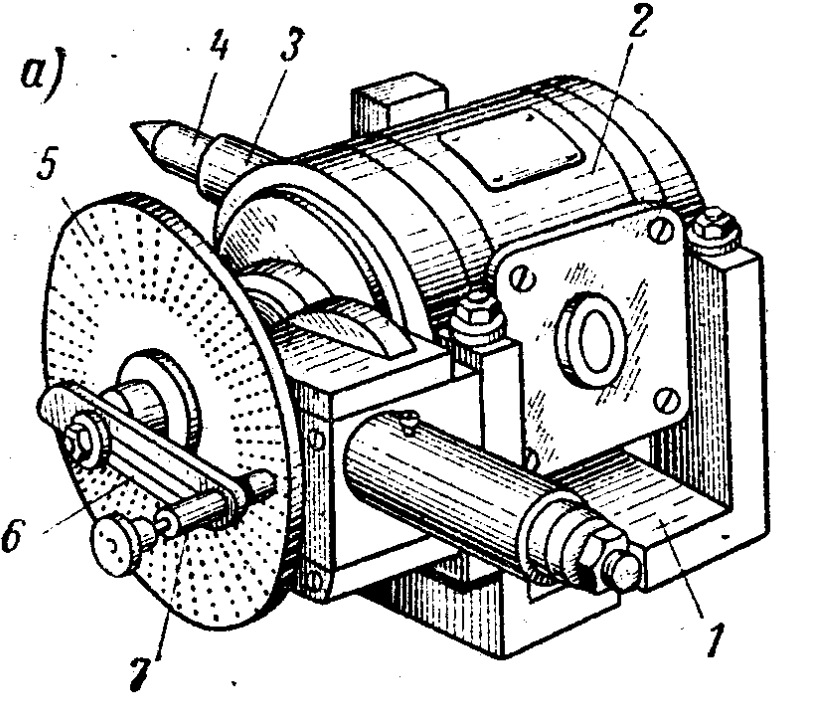

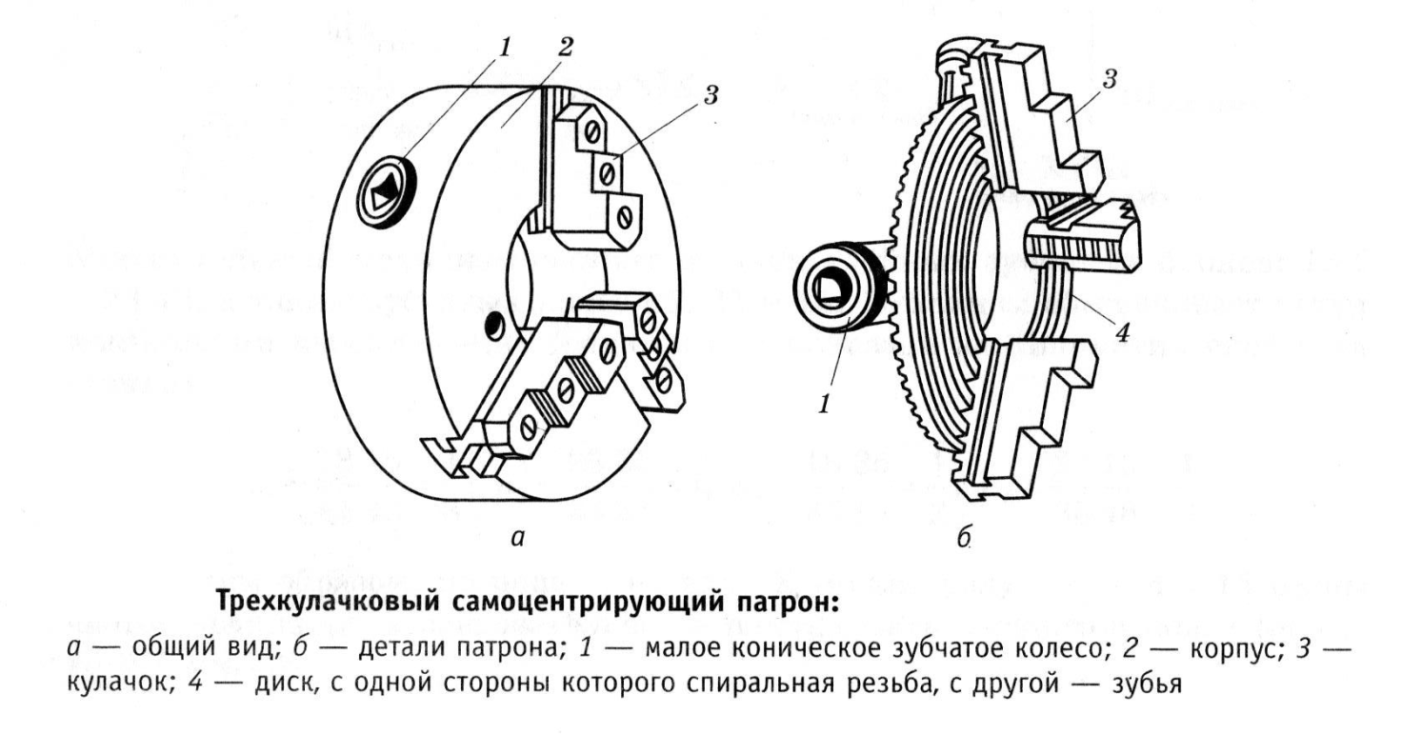

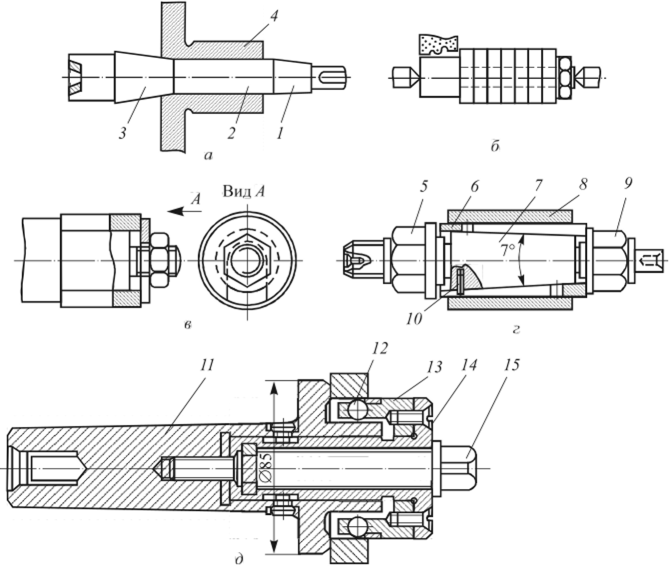

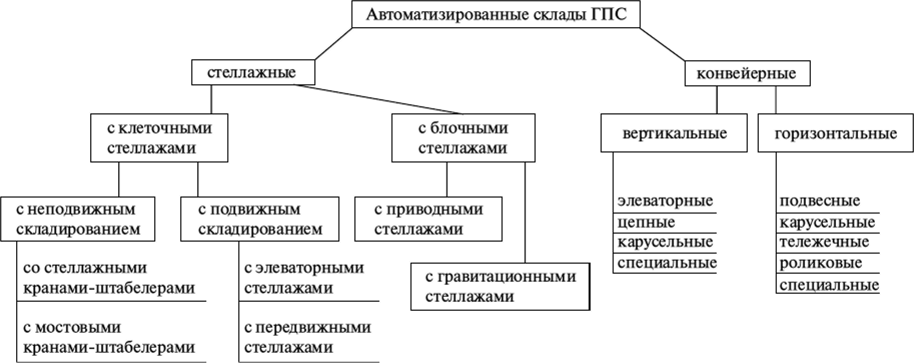

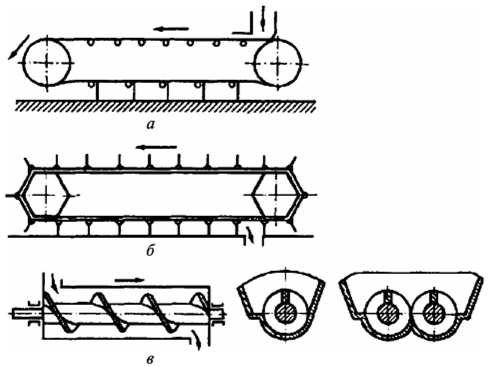

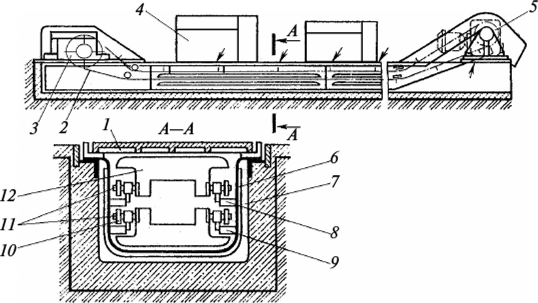

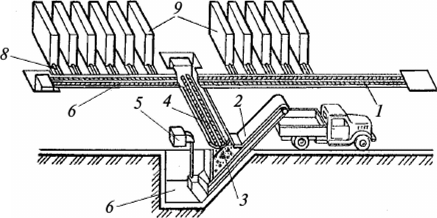

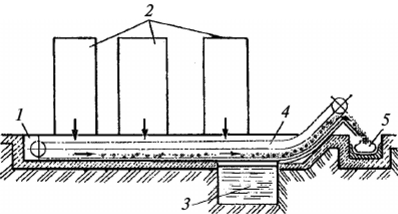

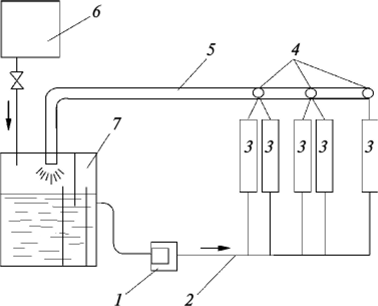

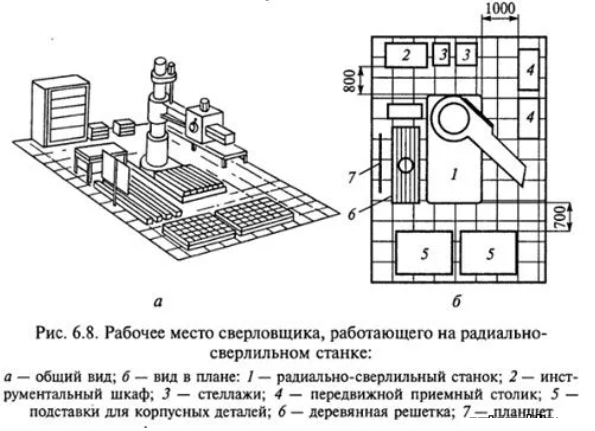

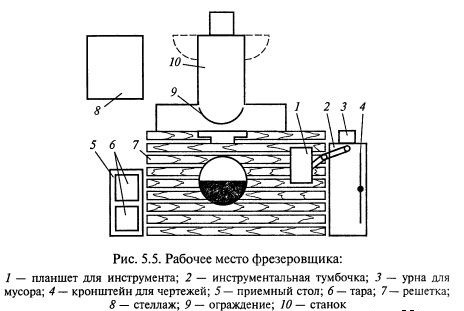

Описание назначения, кинематической схемы и устройства основных узлов: а) токарно-винторезного станка б) радиально-сверлильного станка в) плоскошлифовального станка г) вертикально-фрезерного станка Токарный станок с числовым программным управлением (ОСУ) модели 16Б16Т1С1.  Токарный станок с числовым программным управлением (ОСУ) модели 16Б16Т1С1 предназначен для токарной обработки деталей типа тел вращения со ступенчатым и криволинейным профилем, в том числе и для нарезания резьбы, в полуавтоматическом цикле. Управление станком осуществляется от программы, вводимой в память управляющей системы с пульта оперативного управления, с кассеты внешней памяти или другого внешнего программоносителя. На станке установлена современная система ЧПУ NC-210. Станок предназначен преимущественно для центровых работ. Класс точности станка II по ГОСТ 8-82Е, может быть использован в механических целях машиностроительных заводов с мелкосерийным и серийным производством. Привод подач осуществляется винтовыми парами качения и высомоментными двигателями постоянного тока с фотоимпульсными датчиками обратной связи, обеспечивающими бесступенчатое регулирование продольных и поперечных подач. Привод станка — от двухскоростного реверсируемого асинхронного электродвигателя в сочетании с автоматической коробкой скоростей и механическим перебором, обеспечивающим программирование 12 ступеней частот вращения шпинделя в каждом из двух диапазонов. Высокоточные подшипники качения обеспечивают высокую точность и жесткость опор. Зажим обрабатываемой детали может производиться в патроне с помощью пневмоцилиндра, управляемого от педали. Задняя бабка имеет электрический привод пиноли, управляемый от педали, и вращающийся центр. Станок имеет передний и задний однопозиционные быстросменные резцедержатели. Направляющие продольных и поперечных салазок и винтовые пары качения имеют импульсную автоматическую смазку. Загрузка заготовок и выгрузка деталей производятся вручную. При наружной обработке СОЖ в зону обработки подается сверху, при сверлении и расточке — в торец детали. Корректированный уровень звуковой мощности LpA не должен превышать 96 дБА. Среднеквадратичные значения виброскорости на рабочем месте составляют 25% нормы по ГОСТ 12.2.009—80. Класс точности станка по ГОСТ 8—77: П (повышенная) — при проверке на соответствие ГОСТ 18097—72; Н (нормальная) — при проверке на соответствие РТМ2 Н70-1—78. Шероховатость обработанных цилиндрических и конических поверхностей Ra=2,5 мкм. Кинематическая схема станка приведена на рис.1. Привод главного движения станка состоит из двухскоростного асинхронного двигателя М1, автоматической коробки передач и шпиндельной бабки. От шкива 2 электродвигателя М1 вращение передаётся посредством плоскозубчатого ремня на шкив 4 входного вала 2 автоматической коробки передач, состоящей из трёх валов и зубчатых колёс с постоянным зацеплением. На среднем валу 3 автоматической коробки передач зубчатые колёса закреплены жестко, а на входном и выходном – на подшипниках качения и кинематически связываются с валами при включении соответствующих электромагнитных муфт. Для передачи крутящего момента на каждом валу должно быть включено по одной муфте. Различными комбинациями включения трех муфт 48, 49, 50, 51, 52, 53 достигаются 9 ступеней скорости на входном валу VI автоматической коробки передач. Одновременным включением трех муфт 52, 53, 59 на входном валу IV получается "кинематический замок", используемый для торможения шпинделя и электродвигателя. От шкива 20 выходного вала автоматической коробки передач вращение передаётся плоскозубчатым ремнем на шкив 21 шпиндельной бабки. Вращение от шкива на шпиндель VII может передаваться посредством зубчатых муфт 23 и 28 "напрямую" или через понижающую, состоящую из зубчатых колёс 22, 25, 26, 27. Таким образом, с учетом перекрытия части ступеней чисел оборотов на шпинделе достигается 18 различных передач вращения. От шпинделя через зубчатые передачи 29, 33, 34, 35 с передаточным отношением 1:1 приводиться во вращение фотоэлектирический датчик. Привод продольных подач состоит из высокомоментного двигателя ВМDz, упругой муфты, передачи винт-гайка качения 36, 37. В приводе поперечных подач использованы высокомоментный двигатель ВМДХ, редуктор с безвозвратной передачей 38, 39,40 и передача винт - гайка качения 41 и 42. Датчики обратной связи (ДОС) представляют собой фотоимпульсные преобразователи, установленные в приводах продольных и поперечных подач. Они служат для преобразования угла поворота ходового винта (который создает линейное перемещение суппорта) в электрические импульсы, поступающие в систему ЧПУ. В системе ЧПУ происходит сравнение фактического перемещения суппорта по оси Х или Z с заданным по программе. При совпадении фактического перемещения с заданным, система ЧПУ выдает приводу команду остановиться. Такой привод подачи называется следящим. Станок оснащен шестипозиционным резцедержателем, установленным на суппорте. Смена номера рабочей позиции инструмента осуществляется по программе с помощью двигателя. Перемещение пиноли задней бабки осуществляется электроприводом. С вала двигателя №7 вращение передается на винт 44 с помощью цилиндрической зубчатой передачи 46 и 47.  Описание основных узлов токарно-винторезного станка 16Б16 Коробка скоростей на шесть ступеней монтируется в отдельном корпусе и крепится к задней наружной стенке левого торца тумбы. Для натяжения ремня, идущего от коробки к шпинделю, коробка может перемещаться в вертикальной плоскости с помощью винта. Механизм коробки скоростей приводится в движение от двухскоростного электродвигателя через зубчатую ременную передачу. Шкив, связанный со шлицевой ступицей, передает вращение валу, свободно проходящему через вал-гильзу. Вал связан с дисками приводной электромагнитной муфты, при включении которой движение с вала передается связанному с ней валу-гильзе, через полумуфту. Коробка скоростей позволяет получить шесть различных скоростей на выходном шкиве. Далее движение через зубчатую ременную передачу передается на шкив шпиндельной бабки. С выходным валом коробки скоростей связана обеспечивающая надежное и быстрое торможение станка тормозная электромагнитная муфта с ходовым винтом. Смазка электромагнитных муфт, зубчатых колес и подшипников коробки скоростей осуществляется от насоса смазки поливом по трубопроводам со штуцерами. Механизм передней бабки получает движение от коробки скоростей через зубчатый ремень и разгруженный приемный шкив с уплотнением. Шкив сидит на конусе муфты-шестерни, вращающейся на двух радиально-упорных подшипниках, расположенных в корпусе. Выборка осевого люфта в подшипниках производится пружиной. Шпиндель станка от приемного шкива через муфту-шестерню получает 12 скоростей вращения напрямую; 12 скоростей с перебором 1:4 через зубчатые колеса; 12 скоростей с перебором 1:16 через зубчатые колеса. Включение переборных групп, зубчатой муфты-шестерни или отключение шпинделя для деления на заходы при нарезании резьб осуществляется рукояткой с помощью переводок через систему рычагов, управляемых кривыми кулачков. Надежная фиксация оси рукоятки от проворота в рабочем положении производится подпружиненный шариком, расположенный в стакане на задней стенке корпуса шпиндельной бабки. Шпиндель станка вращается на двух конических роликоподшипниках. Механизм передней бабки позволяет: производить нарезание резьб с увеличенным шагом в 4 и 16 раз; нарезать правые и левые резьбы; производить нарезание многозаходных резьб при работе с переборами 1:4 и 1:16 с числом заходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30, а при работе напрямую с числом заходов 2, 3, 4, 6, 12. Суппорт. Резцедержатель с помощью суппорта может перемещаться вдоль и поперек станины от механического привода на рабочей подаче и ускоренно, а также от руки. Каретка и поперечная ползушка суппорта имеют ограничения хода в обе стороны. При перемещении суппорта до упора срабатывает механизм отключения фартука. Фартук имеет четыре пары кулачковых муфт, которые позволяют осуществлять прямой и обратный ходы каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется рукояткой. Направление включения рукоятки совпадает с направлением перемещения каретки и суппорта. Включение быстрых перемещений суппорта в указанных четырех направлениях осуществляется дополнительным нажатием кнопки IB, встроенной в рукоятку. Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта и маточной гайки станка. Задняя бабка крепится к станине через систему рычагов и эксцентрик рукояткой. Контроль правильного положения корпуса задней бабки производится грубо по пригашенным при сборке местам и точно по оправке, зажатой в центрах станка. При этом несовпадение оси вращения шпинделя и оси отверстия пиноли в горизонтальной плоскости не должно превышать 0,01 мм. Зажим пиноли осуществляется рукояткой. Максимальный ход пиноли - 120 мм. Станина - литая чугунная коробчатой формы с поперечными П-образными ребрами - имеет две призматические и две плоские направляющие. Коробка подач унифицированная состоит из зубчатых колес и получает движение от выходного вала передней бабки через сменные зубчатые колеса коробки передач. Необходимые подачи и шаги резьбы устанавливался поворотом рукояток, расположенных на передней крышке коробки подач. Механизм переключения зубчатых колес коробки подач собран на одной плите, которая крепится к корпусу коробки подач. Переключение зубчатых колес осуществляется с помощью системы рычагов, тяг и кулачков. Фиксация рабочего положения зубчатых колес обеспечивается подпружиненными шариками, находящимися в рукоятках переключения. Устройство для защиты от стружки состоит из ограждения суппорта и ограждения станка. Ограждение суппорта, имеющее откидной прозрачный экран, крепится на каретке и перемещается вместе с ней. Назначение ограждения станка, состоящего (в основном) из щитка, подвешенного сзади суппорта, защитить окружающее станок пространство от разлетающейся стружки. Радиально-сверлильный станок 2Л53у  Станок радиально-сверлильный 2Л53у предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий, нарезания резьбы метчиками резьбы реверсом электродвигателя, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения. Перечень органов управления радиально-сверлильным станком 2Л53у: Рукоятка зажима рукава Пульт управления: лампа "Станок под напряжением" лампа "Станок готов к работе" кнопка включения подъема бочки с поворотным столом кнопка включения опускания бочки с поворотным столом кнопка "Общий стоп" Выключатель насоса охлаждения Вводной выключатель Командоаппарат Рукоятка зажима сверлильной головки Рукоятки переключения подач Маховик перемещения сверлильной головки Рукоятка включения подачи Фиксатор блокировки включения механической подачи Рукоятка зажима лимба Кнопка жесткого упора Маховик тонкой ручной подачи шпинделя Рукоятки установки чисел оборотов шпинделя Квадрат ручного поворота стола Рукоятка зажима бочки Кинематическая схема станка приведена на рис.2. Плита представляет собой жесткую чугунную отливку с продольными и поперечными ребрами. Верхняя плоскость плиты является рабочей поверхностью, к которой с помощью Т-образных пазов могут крепиться обрабатываемые изделия или приспособления. На плите закреплена колонна, представляющая собой полую отливку. В верхней части колонны на опорах качения закреплен рукав. Поворот рукава относительно колонны ограничен жесткими упорами с целью предотвратить обрыв электропроводки, проходящей внутри колонны. Зажим рукава на колонне происходит посредством рукоятки 6. При повороте рукоятки усилие, возникающее в винтовой паре, передается через упор 7 к рубашке I, жестко закрепленной на колонне, деформирует ее и прочно прижимает к рукаву, чем надежно затормаживает рукав на колонне. По направляющим рукава перемещается сверлильная головка при помощи рейки 4. Ограничивают перемещение головки два упора 5. По колонне перемещается бочка при помощи винта 3, смонтированного с кронштейном 2. В плите имеется резервуар для охлаждающей жидкости. На плите смонтирован насос охлаждения. На торце рукава крепится электрошкаф. Бочка смонтирована на колонне. Корпус бочка - чугунная отливка. В нем размещен механизм перемещения по колонне, механизм зажима бочки на колонне, ограничители хода бочки, блокировка перемещения бочки. Перемещение бочки по колонне производится при помощи электродвигателя I, установленного на корпусе бочки. Вращение передается червяку 2, который вращает червячное колесо 3 с гайкой. Для предотвращения падения бочки, при поломке грузовой гайки имеется предохранительная гайка 4. Зажим бочки на колонне осуществляется вручную рукояткой, которая при помощи кулачка стягивает разрезную часть корпуса бочки вокруг колонны, осуществляя жесткий зажим. Корпус сверлильной головки представляет собой жесткую чугунную отливку, внутри которой размещены: коробка скоростей, коробка подачи, механизм включения подач, командоаппарат; снаружи - насос смазки, тормоз шпинделя и привод главного движения. Коробка скоростей расположена в левой части корпуса сверлильной головки. Валы коробки смонтированы вертикально на шарикоподшипниках в расточках корпуса и плиты. Коробка скоростей обеспечивает восемь ступеней чисел оборотов шпинделя. Вал I получает вращение от электродвигателя через паразитную шестерню 16. Зубчатые колеса 8, 9 и 10 передают вращение валу 2. В зависимости от того, какие из пар колес будут находиться в зацеплении, вал 2 получит три числа оборотов. На валу 2 по шлицам перемещается блок зубчатых колес, обеспечивающий включение пар губчатых колес 4 и 3, 4 и 5 либо 6 и 7. Затем через шестерню 3 (большой венец) и дальше 22 и 21 получит вращение шпиндель II. Из девяти полученных чисел оборотов одно перекрывается, и шпиндель обеспечивает получение восьми ступеней чисел оборотов в диапазоне от 35,5 до 1400 об/мин. Переключение скоростей осуществляется при помощи рукояток, расположенных с левой стороны сверлильной головки. Коробка подач расположена в правой части головки и получает вращение от шпинделя. Через колеса 20, 19, 18, 17, 15 и 14 получает вращение вал 13. На валу 12 по шлицам перемещается тройной зубчатый блок. В зависимости от включения блока и переключения шестерни 14, на валу 12 получается шесть различных подач в диапазоне от 0,1 до 1,1 мм/об. Управление коробкой подач осуществляется рукоятками, расположенными с правой стороны сверлильной головки. Перемещение шестерен по шлицам осуществляется вилками, сидящими на штоках. Штоки приводятся в движение шестернями, сидящими на одной оси с рукоятками. На штоках имеются прорези, а в корпус головки ввинчены фиксаторы. Смазка всех механизмов коробки скоростей, подач и включения подач осуществляется от специального насоса, расположенного на крышке сверлильной головки. Включение и выключение вращения шпинделя осуществляется командоаппаратом, расположенным слева, внизу сверлильной головки. Полная остановка вращения шпинделя осуществляется тормозом под действием пружины. Система охлаждения. В фундаментной плите расположен резервуар для охлаждающей жидкости, которую заливают через отверстия, закрытые крышками. Жидкость подается к сверлильной головке электронасосом 3 через ниппель 5 по шлангу 4, через поворотное соединение 6, кран 7 и трубку 8. Охлаждающая жидкость возвращается в резервуар по каналам плиты через отверстия, защищенные сетками. Командоаппарат расположен в нижней левой части сверлильной головки. Он предназначен для включения и реверсирования вращения шпинделя. Командоаппарат состоит из корпуса, трех микропереключателей и рукоятки.  Широкоуниверсальный фрезерный станок СФ-676  Фрезерный станок СФ-676 предназначен для фрезерования деталей цилиндрическими, дисковыми и фасонными фрезами при помощи горизонтального шпинделя, и торцовыми, концевыми и шпоночными фрезами при помощи вертикального поворотного шпинделя. На станке можно выполнять, также, сверление и рассверливание, центрование, цекование, зенкерование, развертывание, растачивание. Фрезерный станок СФ-676 имеет два шпинделя - горизонтальный и вертикальный (поворотный), которые позволяют обрабатывать сложную заготовку без ее переустановки на рабочем столе, что существенно повышает производительность. На станке СФ676 можно выполнять ряд фрезерных и расточных работ с высокой точностью, которая может быть достигнута, если станок установлен в помещении с постоянной температурой 20±2°С и влажностью 65±5%, если вблизи станка нет источников тепла и вибрации. Широкий диапазон оборотов шпинделя и подач, наличие механических подач и быстрых перемещений обеспечивают экономичную обработку различных деталей в оптимальных режимах. Горизонтальный и вертикальный шпиндели находятся в шпиндельной бабке и соединены друг с другом зубчатой передачей. Шпиндельная бабка смонтирована на горизонтальных направляющих и осуществляет поперечную подачу на станке. Поперечная подача шпиндельной бабки может производится от двигателя через коробку подач (16 подач от 13 до 395 мм/мин) или вручную от маховика. Коробка скоростей сообщает горизонтальному и вертикальному шпинделям 16 различных скоростей вращения (50-1630 и 63..2040 об/мин соответственно). Кинематическая схема станка приведена на рис.3.  Универсальный фрезерный станок СФ676 состоит из основных узлов (перечень ниже), органически определяющих его конструкцию, и ряда съемных узлов и принадлежностей, благодаря которым значительно расширяются его эксплуатационные возможности. На чугунном основании закреплена станина, на которой монтируется все основные узлы станка. На боковой стороне станины установлены коробки скоростей и коробка подач. В верхней части станины, по горизонтальным направляющим, перемещается бабка с горизонтальным шпинделем. К переднему торцу бабки, при надобности, крепят головку вертикального шпинделя. По вертикальным направляющим станины перемещается суппорт, а по горизонтальным направляющим суппорта - стол. К вертикальной (базовой) плоскости стола крепят угловой горизонтальный стол, который служит для установки и крепления обрабатываемых изделий. Электродвигатель привода цепи главного движения и цепи подачи помещен в основании. Охлаждающая жидкость подается электронасосом, установленным на основании, которое одновременно используется как резервуар. Электроаппаратура размещена под крышками в станине. Коробка скоростей шестеренчатого типа собрана в специальный корпус, который крепят фланцем к боковой стороне станицы, сообщает горизонтальному и вертикальному шпинделям 16 различных скоростей путем селективного набора. Изменение скоростей производится механизмом переключения, размещенным на передней стенке корпуса коробки, следующим образом: рукоятку переключения скоростей (4) нужно поднять вверх. При этом разводятся диски (6), имеющие ряд отверстий. При повороте диска набора скоростей (1) и связанных с ним дисков изменяется положение отверстий дисков относительно пальцев (7). Этим самым производится подготовка для переключения скоростей. Движение рукоятки переключения вниз диски снова сводятся в первоначальное положение. При этом пальцы, перемещаясь, переводят при помощи рычагов переводные шестерни коробки скоростей. При переключении возможны случаи совпадения торцов зубьев зацепляемых шестерен. При этом диски не сводятся. В этом случае необходимо провернуть маховиком вал 1 (см. рис. 6). Во избежание поломки шестерен переключение скоростей под нагрузкой запрещается. Коробка подач сообщает суппорту и шпиндельной бабке 16 различных подач и ускоренные перемещения. Валы коробки подач получают вращение от вала коробки скоростей. Последний (ведомый) вал коробки передач связан с валиком, на котором размещены две звездочки, передающие движение механизмам суппорта и шпиндельной бабки. Изменение подач производится таким же образом, как и изменение в коробке скоростей. Ускоренное перемещение осуществляется при нажатии рукоятки. При отпущенной рукоятке продолжается рабочая подача. Для осуществления постоянного направления вращения шестерен коробки подач при реверсе коробки скоростей служит шестерня, автоматически сохраняющая направления вращения. Суппорт несет основной стол станка с вертикальной рабочей плоскостью и перемещает его в вертикальном и горизонтальном направлениях. Суппорт состоит из корпуса, имеющего вертикальные направляющие в виде "ласточкиного хвоста". Перемещаясь по направляющим станины, суппорт осуществляет вертикальную подачу стола. Продольная подача производится движением стола по горизонтальным направляющим суппорта. Горизонтальный шпиндель монтируется в специальный корпус, который перемещается по направляющим станины, осуществляя тем самым поперечную подачу станка. Шпиндель получает вращение от коробки скоростей через промежуточную барабанную шестерню, смонтированную в станине и шестерню, сидящую на шпинделе. Верхние направляющие шпиндельной бабки предназначены для крепления вертикальной головки и хобота. На хоботе крепится серьга для поддержки оправок. Зажим вертикальной головки, хобота и серьги осуществляется сухарями при завинчивании винтов с внутренним шестигранником. Внутришлифовальный станок 3К228А  Внутришлифовальный станок 3К228А предназначен для шлифования цилиндрических и конических (с углом при вершине до 60°) сквозных и глухих отверстий: для станка модели ЗК228А диаметр 50—300 мм, длина до 320 мм. Область применения станка 3К228А — машиностроительные заводы с мелкосерийным и серийным производством, а также инструментальные и ремонтные цехи этих заводов. Станок снабжен торцешлифовальным приспособлением, позволяющим шлифовать наружный торец изделия за один установ со шлифовкой отверстия. Кинематическая схема станка приведена на рис.4.  На станине расположена бабка изделия, в патроне шпинделя которой зажимают шлифуемую деталь. На продольных направляющих качения станины установлен стол. На поперечных направляющих стола размещена шлифовальная бабка, несущая шпиндель со шлифовальным кругом. Внутри станины смонтирован гидропривод станка. Органы управления станком расположены на передней панели станины. Торцешлифовальное приспособление смонтировано на корпусе передней бабки. Главное движение осуществляется от электродвигателя 65 через плоскоременную передачу 55 — 56. Шлифовальные шпиндели — сменные, со шкивами диаметром 60-160 мм, чем достигается изменение частоты вращения шлифовального круга. Круговая подача — вращение шлифуемой детали — производится электродвигателем 7 постоянного тока с бесступенчатым регулированием частоты вращения вала через клиноременную передачу 66 — 67. Продольная подача - возвратно-поступательное движение стола — осуществляется от гидропривода 33 с бесступенчатым регулированием скорости движения. Стол имеет также механизм ручного продольного перемещения. В этом случае от маховичка 18 вращение передается через зубчатые колеса 15 — 68 и 16 — 17 на реечное колесо 14 и рейку 13. Гидравлическое и ручное перемещения стола сблокированы так, что при включении гидропривода ручная подача выключается путем вывода из зацепления с рейкой реечного колеса 14 с помощью блокировочного устройства 35, 21. Поперечная подача шлифовального круга производится перемещением салазок суппорта шлифовальной бабки винтом 63 от механизма поперечной подачи. Эта подача может быть ручная (непрерывная или дозированная) и автоматическая от гидропривода. Ручная непрерывная подача осуществляется с помощью маховичка 52 через зубчатые колеса 44 — 45 и 61 —43 на винт 63. Дозированная ручная подача достигается путем качания рычага 50 через собачку 36, храповое колесо 47 и зубчатые передачи 44 — 45, 61-43 на винт 63. Дозированная гидравлическая поперечная подача шлифовального круга осуществляется от гидроцилиндра 51 через храповое устройство 38, 40 на храповое колесо 47 и далее по предыдущей цепи — на винт 63. Заслонкой 37, управляемой кнопкой 55, можно ограничить число зубцов храпового колеса 47, захватываемых собачкой 40, т. е. установить определенную величину дозированной поперечной подачи шлифовального круга, или вообще отключить подачу от гидропривода. Быстрое поперечное перемещение шлифовальной бабки осуществляется вручную с помощью маховичка 52, через зубчатые колеса 46 — 57, 61—43, и винта 63. Торцешлифовальное приспособление. Станок оснащен торцешлифовальным приспособлением, позволяющим шлифовать торец детали специальным кругом. Шпиндель этого приспособления вращается от индивидуального электродвигателя 1 через ременную передачу 23 — 24. Наладочное продольное перемещение шлифовального круга достигается вращением маховичка 6 через зубчатую пару 5—4 с внутренним зацеплением и пару 3 — 2. Рабочая (осевая) подача производится при вращении маховичка 29; при этом через червячную пару 25—27 и винтовую пару качения 70 продольно перемещается гильза торцового шпинделя, несущего круг. Хобот 26 имеет три позиции и поворачивается от гидропривода 69 из верхнего нерабочего положения в нижнее рабочее и обратно, а также в положение, при котором осуществляется правка круга. Механизм колебательного движения стола. В качестве приспособления станку придается механизм колебательного движения стола, который, сообщая ему продольные колебательные движения, заставляет шлифовальный круг совершать осциллирующие движения, способствующие получению менее шероховатой шлифуемой поверхности. Механизм имеет индивидуальный электродвигатель 39, от которого через червячную пару 66 — 58 приводится во вращение регулируемый эксцентрик 59, а от него приходит в колебательное движение рычаг 60, передающий, в свою очередь, качание столу. Описание и эскизы основных видов режущих инструментов, применяемых на данных типах станков. Резец — самый распространенный вид инструмента, применяемый на токарных станках для обтачивания наружных и внутренних поверхностей, отрезки заготовок, снятия фасок и подрезки торцов, нарезания резьбы. Резцы изготовляют из быстрорежущей инструментальной стали, твердых сплавов, керамики и сверхтвердых материалов.  Сверло — распространенный вид режущего инструмента, применяется для выполнения отверстий в заготовках (деталях) диаметром от 0,1 до 80 мм. По конструкции сверла подразделяются на: спиральные (винтовые), перовые, центровочные, ружейные, кольцевые, эжекторные, одностороннего резания, оснащенные твердосплавными многогранными пластинками, ступенчатые и специальные.  Зенкеры и зенковки также относятся к группе режущего инструмента. Зенкеры применяют с целью повышения точности и увеличения диаметра отверстий, полученных после сверления, отливки, ковки и штамповки, и изготовляются насадные, цельные с наполненными твердосплавными пластинами, сборные со вставными быстрорежущими ножами, с прямыми или наклонными винтовыми стружечными канавками, они имеют конический хвостовик; для обработки отверстий большого диаметра применяют комбинированный инструмент — сверло-зенкер.  Зенковки — разновидность зенкера — используют при обработке на токарных станках внутренних конических и цилиндрических углублений, фасок и торцов.  Метчик — инструмент для нарезания внутренних резьб, представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки.  Шлифовальный круг - абразивный инструмент в виде шайбы или втулки, предназначенный для шлифования. Абразивные инструменты представляют собой твердые тела определенной формы, состоящие из зерен абразивных материалов, скрепленных между собой связкой. Абразивный круг - наиболее распространенный инструмент, применяемый при различных способах шлифования.  Фреза — это режущий инструмент, обычно используется на фрезерных станках или обрабатывающих центрах для выполнения фрезерных операций (а иногда и на других станках).  Описание назначения и устройства 2-3 станочных приспособлений для каждого типа станка. а) Токарный станок с ЧПУ Токарные центры применяются для того, чтобы зафиксировать заготовку, которая имеет тело вращения на задней бабке токарного станка. Центр для токарного станка позволяет обрабатывать детали с высокой скоростью и при минимальном биении.  Патроны - это приспособления для точного закрепления заготовки на станке. Благодаря использованию токарных патронов, значительно увеличивается функциональность самого станка, а также появляется возможность обрабатывать сложно профильные детали. В основном используется, чтобы закрепить заготовки для проведения металлорежущих операций.  б) Радиально-сверлильный станок Наиболее приспособленными для быстрой установки заготовок являются тиски, действующие на основе рычажно-кулачкового механизма. Зажим детали между подвижной и неподвижной губками происходит за счет перемещения подвижной губки, которая подвижно соединена с двойным кулачком и эксцентриковым валиком. Одним передвижением рукоятки в горизонтальном направлении достигается жесткий зажим детали в нужном положении.  1 – корпус; 2 – поворотная часть; 3 – неподвижная губка; 4 – винт; 5 – губка; 6 – рукоятка; 7 – эксцентриковый вал; 8 – двойной кулачок; 9 – основание Сверлильный патрон – это основной элемент оснастки сверлильных и токарных станков, а также электрического, пневматического и ручного инструмента, предназначенный для крепления металлорежущего инструмента с цилиндрическим хвостовиком на шпиндель. В основном это сверла различного диаметра, а также развертки, зенкера, фрезы, метчики и другой инструмент.  в) Широкоуниверсальный фрезерный станок Прихваты — наиболее простые зажимные приспособления, которые применяются преимущественно для закрепления крупногабаритных заготовок непосредственно на столе фрезерного станка или на угловых плитах. Их можно разделить на три основные группы: плиточные, вилкообразные, корытообразные.  Делительная головка — горизонтальное станочное приспособление, является важной принадлежностью фрезерных и координатно-расточных станков. Применяется для периодического поворота заготовки (деление) на равные или неравные углы, например при нарезании зубьев, фрезерования многогранников, впадин между зубьями колёс, канавок режущих инструментов; для более точного перемещения стола (например, при изготовлении зубчатых реек) и т. п., а также для беспрерывного вращения заготовки согласованно с продольной (осевой) подачей (например, при нарезании спиральных канавок у свёрл, зенкеров и т. п., или при фрезеровании косозубых зубчатых колёс).  г) Внутришлифовальный станок Самоцентрирующиеся трехкулачковые патроны - патроны высокой точности с ручным или механизированным зажимом (наиболее распространены в условиях серийного производства). Кулачки патронов передвигаются одновременно, что позволяет осуществлять быстрый зажим заготовки.  Заготовки с большими отверстиями шлифуют на шлифовальных оправках, которые устанавливают в упорные центры. Центровые отверстия у оправок должны быть закалены и тщательно обработаны. Шлифовальные оправки бывают жесткими, разжимными, раздвижными и с гидропластовым зажимом.  Описание и эскиз способа настройки инструмента на выполняемый размер. Наладкой (настройкой) называется процесс подготовки технологического оборудования и технологической оснастки к выполнению определенной технологической операции (ГОСТ 3.1109). В условиях единичного и массового производства, когда требуемая точность достигается методом пробных ходов и примеров, задачами настройки являются: установка приспособления и режущих инструментов в положения, обеспечивающие самые выгодные условия резания; установка режимов резания станка. При крупносерийном и массовом производстве, когда требуемая точность достигается методом автоматического получения размеров на настроенных станках, к двум задачам добавляется третья – обеспечение точности взаимного расположения режущих инструментов, приспособления, упоров, копиров и других устройств, определяющих величину и траекторию перемещения инструментов относительно обрабатываемого изделия. Эта задача наиболее сложна: требует специальных расчетов. В настоящее время применяются следующие методы настройки станков: статическая настройка; настройка по пробным заготовкам с помощью рабочего калибра и настройка с помощью универсального мерительного инструмента по пробным заготовкам. Статическая настройка осуществляется с помощью встроенных в станок цифровых отсчетных устройств в виде лимбов, шкал, нониусов и др. При настройке наладчик перемещает рабочий орган и одновременно визуально контролирует величину перемещения по счетному устройству. В станках, не имеющих встроенных счетных устройств, статическая настройка может выполняться с использованием индикаторных стоек, микрометров. Настройка станка методом пробных деталей производится в несколько этапов. Сначала выполняется грубая статическая настройка с погрешностью ±0,5 мм. Затем обрабатывается несколько пробных деталей и определяется средний фактический размер обработанных деталей. При сравнении заданного настраиваемого и фактического среднего размеров определяется величина коррекции, равная разности сравниваемых размеров. Затем на величину коррекции рабочий орган станка перемещается. Основная трудность этого метода заключается в определении значения настраиваемого размера, нахождении величины коррекции поднастройки и в точности выполнения поднастроечного перемещения. Настройка по компьютерной программе. В последние годы на деревообрабатывющих предприятиях быстро внедряются станки с ЧПУ и обрабатывающие центры (многооперационные позиционные станки с системой ЧПУ). Описание способов удаления стружки и подачи смазочно-охлаждающей жидкости (СОЖ) на данных типах станках. Стружку из рабочей зоны удаляют следующими способами: механическим, с помощью транспортеров, скребков, щеток; гравитационным, при котором стружка падает на наклонные поверхности приспособлений и станков и затем сваливается на транспортер под станками; смывом струей эмульсии; выдуванием сжатым воздухом или отсасыванием; удалением электромагнитом; комбинированными способами.  Классификация автоматизированных складских подсистем ГПС по типам оборудования При обработке деталей из чугуна (без охлаждения) стружку и графитовую пыль отсасывают с помощью гидроциклонов. При обработке отверстий стружку из них выдувают сжатым воздухом или вытряхивают на специальных поворотных устройствах. При обработке стальных деталей применяют резцы со стружко- ломами, которые дробят сливную стружку и тем самым улучшают условия для ее отвода. Базирующие элементы деталей и ПС очищают от мелкой стружки путем ее смывания СОЖ или выдувания сжатым воздухом. Во многих ГПС предусмотрены моечные машины, в которых детали и ПС полностью очищаются от стружки. Для облегчения удаления стружки из зоны резания и дальнейшего ее транспортирования необходимо, чтобы длина стружки была не более 200 мм, а диаметр ее спирального витка составлял не более 25—30 мм. Для обособленных участков и автоматических линий, расположенных на площади 300—500 м2, с выходом стружки в количестве до 300 кг/ч целесообразно устанавливать линейные конвейеры вдоль технологических линий, а в конце линии — сборные емкости. На участках площадью 2000—3000 м2 с выходом стружки 300— 600 кг/ч нужно применять отдельные транспортные системы со специальной тарой, установленной в конце системы; заполненную стружкой тару целесообразно вывозить из цеха безрельсовым транспортом. Комплексную систему транспортирования стружки и передачи ее в отделение стружкопереработки рекомендуется применять на площадях более 3000 м2 с выходом стружки более 600 кг/ч. Транспортные системы целесообразно располагать так: линейные конвейеры — в каналах, магистральные — в тоннелях. Для удаления стружки от отдельных станков и ГПС используют ленточные, скребковые и винтовые (шнековые) конвейеры.  Транспортеры для удаления стружки из рабочей зоны: а — ленточный; 6 — скребковый; в — шнековый с одним и двумя шнеками Скребковый цепной конвейер имеет желоб 6 (смонтированный в бетонном канале 7), к боковым стенкам которого приварены верхние 8 и нижние 9 направляющие уголки. На уголках смонтированы (на осях 11) ролики 10 пластинчатой цепи 2. Цепь натянута на звездочки 3 и 5. Звездочка 5 приводится во вращение (через редуктор) от электродвигателя. На цепи жестко укреплены скребки 12. При движении цепи нижние скребки перемещают поступающую от станков 4 стружку по желобу 6, который сверху закрыт крышками 1.  Скребковый конвейер для отвода стружки: 1 — крышка; 2 — пластинчатая цепь; 3 — ведомая звездочка;4 — станок; 5 — ведущая звездочка; 6 — желоб; 7— бетонный канал; 8, 9 — верхние и нижние направляющие уголки; 10— ролики; 11 — оси; 12 — пластинчатые скребки Система удаления стружки, состоящая из различных конвейеров, показана на рисунке. Стружка 3 с помощью встроенных ленточных конвейеров 8 удаляется со станков 9 на двухвинтовые конвейеры 1 и 7 и далее (посредством двухвинтового конвейера 4) передается в сборник 6. Из него стружка (с помощью скребкового конвейера 2 с приводом 5) периодически выгружается в автомашину.  Система конвейеров для удаления стружки: 1, 4, 7—двухвинтовые конвейеры; 2— скребковый конвейер; 3 — стружка; 5 — привод ленточного конвейера; 6 — сборник стружки; ленточные конвейеры, встроенные в станки 9 Централизованная система отвода СОЖ и стружки, используемая в ГПС, состоящих из токарных станков, показана на рисунке. Поток СОЖ смывает стружку, образующуюся при обработке детали на станках 2, и направляет ее (вместе с жидкостью) в центральный канал 1. В канале помещен скребковый конвейер 4, перемещающий стружку на конвейер 5. Наклонный участок конвейера 4 обеспечивает отделение стружки от СОЖ. Под конвейером 4 установлен металлический лист с отверстиями, через которые жидкость стекает в канал, соединенный с баком-отстойником 3, откуда очищенная СОЖ перекачивается в систему для повторного использования.  Централизованная система отвода СОЖ и стружки:1 — канал стружки и отработанной СОЖ; 2 — станки; 3 — бак- отстойник; 4 — скребковый конвейер; 5 — отводящий конвейер Подачу СОЖ к станкам осуществляют от индивидуальных или от централизованных циркуляционных установок. Каждая установка состоит из бака (с устройством для очистки СОЖ), насоса и трубопроводов. Индивидуальные баки охлаждения размещают в станине станка или рядом с ним. Преимущества централизованных циркуляционных систем: улучшается очистка и стабилизируется температура СОЖ, в результате чего повышается качество обработки; улучшаются условия обслуживания и гигиена производства; сокращается производственная площадь; создаются предпосылки для механизации приготовления СОЖ, удаления из нее примесей (стружки, шлама и др.). Система централизованной подачи СОЖ состоит из бака-отстойника 7, откуда жидкость подается (насосом 1) по напорному трубопроводу 2 к станкам 3. Отработанная жидкость самотеком сливается в колодцы-отстойники 4 и по сливному трубопроводу 5 попадает в бак-отстойник. Утечку и испарения СОЖ в системе компенсируют перед началом рабочей смены из дополнительного бака 6, в котором приготовляется СОЖ.  Схема централизованной подачи СОЖ: 1 — насос; 2— напорный трубопровод; 3 — металлорежущие станки; 4 — колодцы-отстойники; 5 — сливной трубопровод; 6 — дополнительный бак; 7 — бак-отстойник Эскизы организации рабочих мест станочников на каждом типе станков. А) На токарном станке с ЧПУ  Организацией и управлением рабочим участком нужно заниматься на таком уровне, который даст возможность заблаговременно, без задействования наладчика доставлять к местам деятельности возле конвейера таких составляющих для обеспечения работы: Направленный на нужные параметры инструментарий Заготовку Агрегаты для крепежа Инженерные документы Смазочный материал Влага для остывания Также, рабочее место должно быть обеспеченно программным носителем, который доставляют вместе, с причисленными выше, составляющими. Рабочая поверхность нуждается в систематичном удалении стружки. После того, как завершилась обработка – с нее надо прибрать сделанные детали, инвентарь для труда, документы, программные носители. Еще, необходимо время от времени заменять влагу для отсаживания и смазочный материал. Б) На радиально-сверлильном станке  Помимо радиально-сверлильного станка 1 оно оснащено инструментальным шкафом для хранения инструмента 2 передвижным приемным столиком 4, подставками для корпусных деталей 5, стеллажами для хранения приспособлений 3, деревянной решеткой под ноги сверловщика 6 и планшетом 7 для рабочих чертежей и технологической документации. На деревянной решетке установлен вращающийся стул для сверловщика. В) На фрезерном станке  На рисунке приведен пример типовой планировки рабочего места фрезеровщика-универсала. Около станка должна находиться деревянная подножная решетка. Большинство фрезерных станков имеют дублирующие органы управления, поэтому решетка должна быть удобной для перемещения рабочего вдоль фасада станка (справа и слева). При групповом расположении фрезерных станков инструментальные шкафы должны быть вынесены за пределы рабочих мест. В этом случае на рабочем месте устанавливают стеллаж-этажерку для подготовленных к работе инструментов, оснастки и деталей. Такие приспособления, как делительные головки, поворотные столы, пневмотиски, следует хранить на стеллажах и подставках. Для предотвращения поломки фрез и порчи поверхности стола станка тяжелые фрезы предварительно ставят на специальную деревянную подставку (в крайнем случае на кусок толстой доски) на стол станка. Для центрирования фрезы со шпинделем ее перемещают вместе с подставкой по поверхности стола или без подставки, с помощью стола и консоли станка. Г) На внутришлифовальном станке  |