Техническая механика.. Содержание 1 зубчатые механизмы 2

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

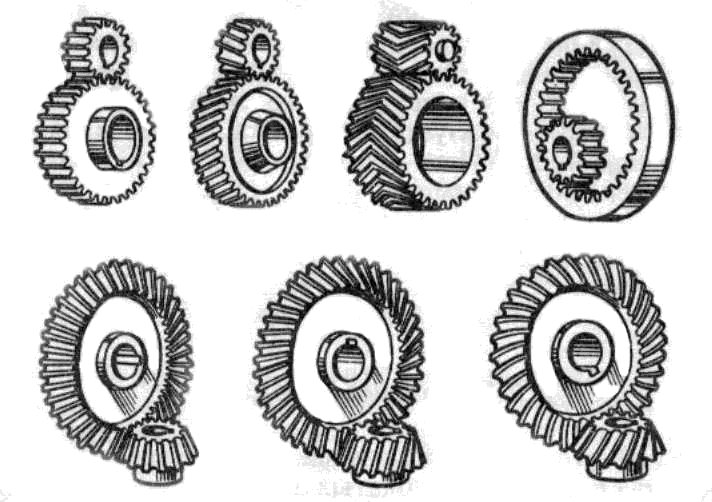

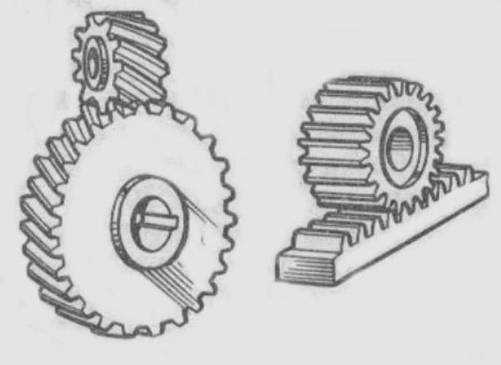

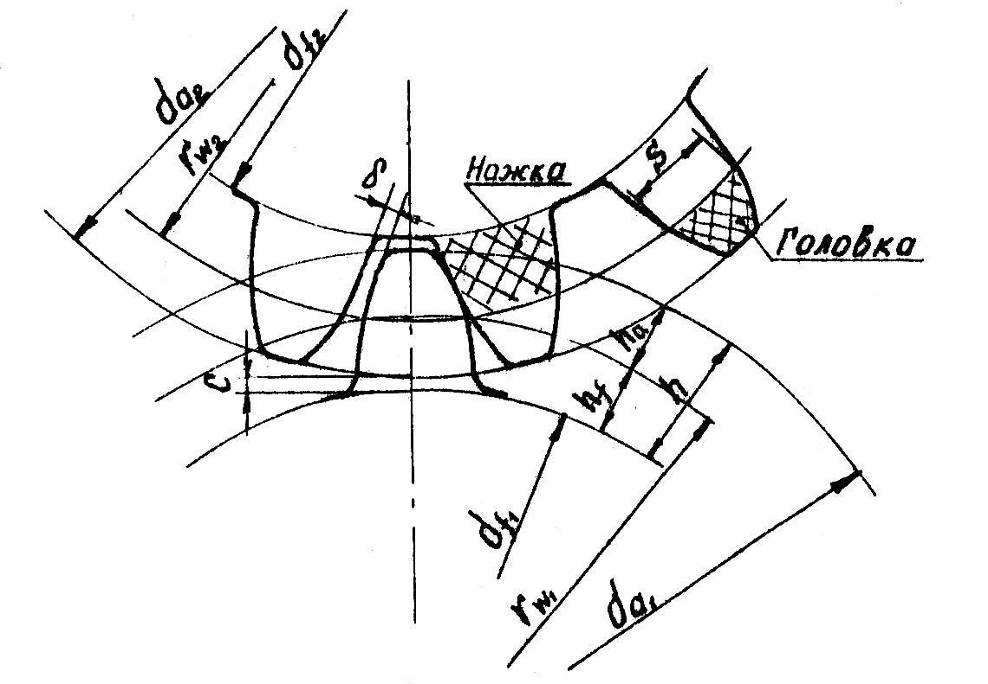

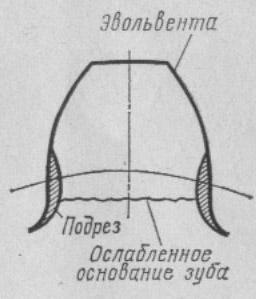

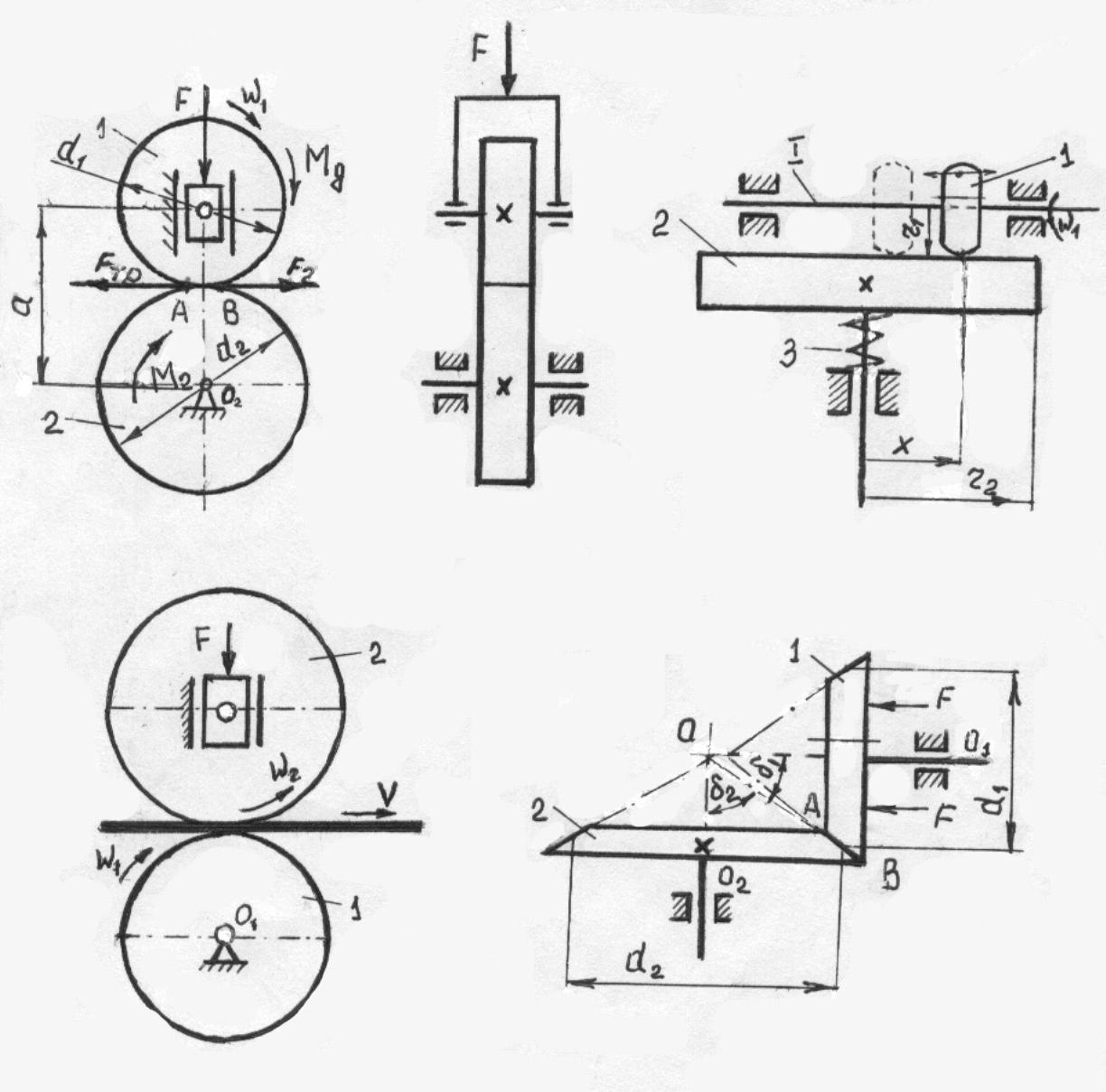

СОДЕРЖАНИЕ: СОДЕРЖАНИЕ: 1 ЗУБЧАТЫЕ МЕХАНИЗМЫ 2 1.1 Возможности по преобразованию вида движения, изменению скорости, достоинства, недостатки зубчатых механизмов. 2 1.2 Классификация зубчатых передач; возможности, достоинства, недостатки разных видов зубчатых передач. 2 1.3 Геометрические параметры цилиндрических прямозубых колес и передач. Передаточное отношение (число) зубчатых передач. 5 ФРИКЦИОННЫЕ ПЕРЕДАЧИ 10 Назначение. Достоинства, недостатки. Особенности конструкций. Применение в устройствах перемещения носителей информации (бумаги, магнитных лент, карт). 10 КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ 14 3.1 Сплавы на основе железа. Чугуны. Стали. Классификация сталей, марки сталей. Применение в механических устройствах (валы, зубчатые колеса, крепеж). 15 3.2 Сплавы на основе меди и алюминия. Классификация, обозначение, достоинства и недостатки. Применение сплавов как конструкционных материалов в механических устройствах (упругие элементы, опоры). 19 3.3 Неметаллические материалы. Виды свойства, применение термопластов и термореактивных пластмасс. Достоинства и недостатки пластмасс. Применение резины, бумаги, композиционных (зубчатые ремни) материалов. 21 ЗУБЧАТЫЕ МЕХАНИЗМЫ 1.1 Возможности по преобразованию вида движения, изменению скорости, достоинства, недостатки зубчатых механизмов. Зубчатыми передачами называются механизмы с высшими кинематическими парами в состав которых входят зубчатые колеса, рейки или секторы – звенья, снабженные профилироваными выступами или зубьями. Зубчатые передачи осуществляют передачу вращательного движения с одного вала на другой с помощью цилиндрических, конических, червячных колёс, имеющих специально профилированные зубья, при этом зубчатые колёса могут иметь прямые, косые, спиральные, шевронные зубья и др. Зубчатые механизмы представляют собой вид механизмов, которые чаще других применяются в машиностроении, приборостроении, технических системах. Именно этот вид механизмов служит для преобразования вращательного движения ведущего звена и передачи моментов сил. Достоинством таких передач безусловно является постоянство заданного передаточного отношения, компактность, высокий КПД (0,92—0,98), наличие небольших сил давления на валы и опоры, высокая надежность, простота обслуживания. В ряду недостатков можно назвать сложность и высокую точность изготовления и сборки, наличие шума при работе, невозможность плавного бесступенчатого регулирования скорости вращения ведомого звена. 1.2 Классификация зубчатых передач; возможности, достоинства, недостатки разных видов зубчатых передач. Для изучения классификации зубчатых передач нам необходимо обратить внимание на основные понятия, параметры и их обозначения, являющиеся стандартизированными. Шестерня – меньшее из пары зубчатых колес. Колесо – большее. «Зубчатое колесо» – термин, применяющийся как к большому, так и к малому колесу зубчатой передачи. Индексы «1» и «2» присваивают соответственно параметрам шестерни и колеса. Зацепление зубчатых колес кинематически представляет собой качение без скольжения друг по другу двух поверхностей, называемых начальными (для конических – конусы, для цилиндрических – цилиндры). Точка качения определяется как полюс зацепления. Зубчатые передачи бывают простые и сложные. Простая зубчатая передача – трехзвенные механизм, состоящий из двух зубчатых колес и стойки, в котором зубчатые колеса образуют между собой высшую пару, со стойкой - низшие (поступательные или вращательные). Далее рассмотрим непосредственно классификацию зубчатых передач: 1) По числу пар зацепляющихся колес: – одно– , двух– , многоступенчатые. 2) По взаимному расположению осей: – цилиндрические с параллельными осями (рис. 1.1, а), – конические с пересекающимися осями (рис. 1.1, д), – могут быть прямозубые, косозубые, с круговым зубом. – червячные (рис. 1.1, з) и винтовые (рис. 1.1, и) со скрещивающимися в пространстве осями. 3) По расположению зубьев относительно образующих начальной поверхности колеса: – прямозубые (рис.1.1 а) – колеса (передачи), направление каждого зуба которых совпадает с образующей начальной поверхности (цилиндра или конуса). При использовании непрямозубых колёс повышается плавность и бесшумность работы и увеличивается нагрузочная способность передачи. – косозубые (рис. 1.1 б, в) – зубчатые колеса, направление каждого зуба которых составляет некоторый постоянный угол с образующей начальной поверхности. – шевронные (рис. 1.1 в) – колеса, зубчатый венец которых образуется из двух рядов косых зубьев противоположного направления. – с круговым зубом (рис.1.1 ж)  а б в г д е ж  к  з и Рис. 1.1 Зацепление может быть внешним и внутренним (рис. 1.1 г). Отдельный вид зубчатых передач – реечные (рис.1.1 к) преобразует вращательное движение в поступательное, или наоборот. Передачи с эвольвентным профилем зубьев являются достаточно распространенными, в связи с тем, что оно малочувствительно к отклонениям межосевого расстояния, не нарушается правильность зацепления; а также профиль зубьев инструмента для нарезания эвольвентных зубчатых колес может быть прямолинейным, что делает изготовление и контроль инструмента колес достаточно простым. Одним инструментом можно нарезать колеса с разным числом зубьев. Траектория точки контакта эвольвентных профилей зубьев является прямая линия. 4) По конструктивному выполнению корпуса: – открытые (не имеют защиты от попадания пыли и грязи) – закрытые (имеют жесткий корпус, работают в масляной ванне) 5) По характеру работы: – реверсивные (поочередное изменение направления движения ведущего звена на противоположное) – нереверсивные 6) По величине окружной скорости: – тихоходные (до 3 м/с) – средних скоростей (3—15 м/с) – быстроходные (свыше 15 м/с) 1.3 Геометрические параметры цилиндрических прямозубых колес и передач. Передаточное отношение (число) зубчатых передач. Передаточное отношение (i) – это отношение угловых скоростей ведущего и ведомого колес. Передаточное число (u) – представляет собой отношение числа зубьев колеса к числу зубьев шестерни. Данная величина относится только к паре зубчатых колес и всегда является положительным, больше единицы, что является частным случаем передаточного отношения. Для редукторов (замедляющих передач) абсолютные значения передаточного отношения и передаточного числа совпадают. Также среди параметров можно назвать число зубьев колес (z с индексом колеса), основной характеристикой размеров зубьев можно является модуль (m) отношение окружного шага к числу π (модули имеют размерность в миллиметрах). Зубчатые передачи (колеса) с модулем меньше единицы называют мелькомодульными. Рассмотрим основные элементы зубчатых колес, которые находятся в зацеплении, в плоскости, перпендикулярной к оси вращения, для описания их параметров (рис.1.2).  Рис. 1.2 Зубья по высоте снаружи ограничены окружностью выступов диаметром da, а изнутри – окружностью впадин диаметром df. Боковые поверхности полного профиля зуба очерчены эвольвентами противоположных ветвей. Эвольвента – есть траектория произвольной точки прямой, перекатывающейся без скольжения по окружности, называемой основной. Положительная ветвь эвольвенты получается при перекатывании производящей прямой против хода часовой стрелки, отрицательная – по ходу. Эвольвента при увеличении радиуса основной окружности до бесконечности (зубчатая рейка) превращается в прямую. Часть бокового профиля зуба очерчивается по переходной кривой, которая служит плавным переходом от эвольвенты к окружности впадин. Именно наличие переходной кривой делает зуб более прочным у основания. При зацеплении одного колеса с другим появляется начальная окружность радиусом rw, которая представляет собой окружность зубчатого колеса, перекатывающаяся без скольжения по поверхности (окружности) второго из зацепляющихся колес. Расстояние между одноименными профилями соседних зубьев по дуге окружности есть окружной шаг (pt). Этот параметр должен быть одинаковым у находящихся в зацеплении колес, и используя параметр шага зацепления, возможно выразить длину любой окружности колеса, для чего необходимо умножить шаг на число зубьев z: ptz = πdt, (1.1) где t – индекс соответствующей окружности, например, pa, da или pf, df. Так как величина pt выражается несоизмеримым числом (в связи с тем, что в правой части выражения находится число пи), затрудняется выбор размеров колес при их проектировании и изготовлении, и в следствие этого основным параметром принят не шаг, а отношение его к числу π. Данная величина носит название модуль зацепления (mt): mt = pt/π. |мм| (1.2) Шаг и модуль имеют индекс той окружности, по которой они измерены. Для снижения номенклатуры и унификации режущего и контролирующего инструмента величины модулей стандартизированы. Чаще всего происходит ограничения следующими значениями модуля (в миллиметрах) 0,05; 0,06; 0,08; 0,1; 0,12; 0,15; 0,20; 0,25; 0,3; 0,5; 0,6; 0,8; 1,0; 1,25; 1,5; 2,0; 2,5; 3,0; 4,0; 5,0. Делительная окружность – та окружность, по которой модуль имеет расчетное стандартное значение. Диаметр ее – d, она является базовой, для определения элементов зубьев и их размеров. Шаг и модуль по делительной окружности обозначают р и m соответственно. Диаметр делительной окружности d = mz. (1.3) Начальная и делительная окружности могут совпадать для наиболее распространенных неисправленных по высоте (нулевых) колес, тогда передаточное отношение для пары таких колес будет равно: i12 = ω1/ω2 =dw2 / dw1= d2/d1 = z2/z1. (1.4) Различают также угловой шаг (центральный угол, соответствующий шагу по дуге). За время контакта одной пары зубьев колесо повернется на угол перекрытия, а для обеспечения непрерывности передачи движения от ведущего к ведомому колесу нужно чтобы до выхода из контакта данной пары зубьев в зацепление вступила очередная пара зубьев. Условие это соблюдается если угловой шаг колеса меньше угла перекрытия. Коэффициент перекрытия зубчатой передачи (ε) – это отношение угла перекрытия к угловому шагу. Допустимым значением этого параметра считается значение εγ ≥ 1,2. Головка зуба – это часть зуба высотой ha, заключенная между окружностью выступов и делительной окружностью. Ножка зуба – часть зуба, высотой hf, заключенная между делительной окружностью и окружностью впадин. Итак, основные геометрические параметры зубчатого колеса это: диаметры выступов da и впадин df, общая высота зуба h, высота головки ha и ножки hf, толщина зуба s и ширина впадин е между зубьями. Все они выражаются через основной параметр зубчатой передачи – модуль m по ГОСТ 9587-68. При изучении данной темы необходимо помнить о том, что зубчатые передачи в приборостроении обычно используют для передачи значительных моментов сил не как силовые, а для получения требуемых скоростей вращения как кинематические. В связи с этим, зубчатую передачу в этом случае не рассчитывают на прочность, а модуль выбирают из стандартного ряда по конструктивным соображениям: малые модули позволяют уменьшить габариты колес и увеличить плавность передачи при сохранении габаритов за счет увеличения числа зубьев, а при заданном диаметре стоимость колес с уменьшением модуля возрастает, но повышается точность работы зубчатой пары, КПД для таких передач составляет 0,94—0,98. Высота головки зуба исчисляется по формуле: ha = ha*∙m, где ha* – коэффициент высоты головки, который в соответствии со стандартом равен единице, а высота головки равна модулю. Высота ножки зуба: hf = (ha* + c*)m, где с = с*m – величина радиального зазора (рис.1.3) между зубьями колес, находящихся в зацеплении; с  * – коэффициент радиального зазора, который зависит от величины модуля: с* = 0,5 при m ≤ 0,5 мм; с* = 0,35 при 0,5 < m < 1 мм и с* = 0,25 при m ≥ 1 мм. * – коэффициент радиального зазора, который зависит от величины модуля: с* = 0,5 при m ≤ 0,5 мм; с* = 0,35 при 0,5 < m < 1 мм и с* = 0,25 при m ≥ 1 мм.Высота зуба исчисляется соответственно как сумма высоты головки ножки зуба, или: h = ha + hf = m(2 + c*). Диаметры окружности выступов и впадин равны соответственно: da = d + 2ha = m(z + 2) и df = d – 2hf = m(z – 2 – 2c*). Ш Рис.1.3 ирина зубчатого венца b принимается равной 2—6 модулям. Окружная толщина s зуба по делительной окружности равна: s = p/2 = πm/2 Боковой зазор в зубчатом зацеплении устанавливается в зависимости от принятого вида сопряжения колес. Линия зацепления – это траектория точек контакта пары зубьев во время зацепления у эвольвентных колес. Она представляет собой общую нормаль к боковым профилям зубьев. Угол зацепления α есть угол зацепления между линией зацепления и перпендикуляром к межосевому расстоянию как правило равный 20°. При изменении межосевого расстояния линия зацепления изменяет свое положение, изменяется также и угол зацепления, но передаточное отношение не нарушается. Габариты колес тем меньше, чем меньше зубьев они имеют при одном и том же модуле. Уменьшение зубьев представляется возможным до определенного предела zmin, менее которого при изготовлении путем нарезания режущий инструмент срезает часть зуба и возникает подрезание зубьев у ножки. Если зуб подрезан, то профиль зуба искажается, нарушается плавность зацепления, уменьшается его прочность. Минимально допустимое число zmin зубьев при угле зацепления α = 20° и коэффициенте высоты головки ha* = 1 равно 17 (zmin = 17), а при α = 15° – zmin =30. Иногда при изготовлении зубчатых колес применяют зубья укороченной высоты с коэффициентом высоты головки ha* = 0,8, что позволяет получить без подреза меньшее число зубьев на шестернях (при α = 20° и ha* = 0,8 минимально допустимое число зубьев zmin = 14). ФРИКЦИОННЫЕ ПЕРЕДАЧИ Назначение. Достоинства, недостатки. Особенности конструкций. Применение в устройствах перемещения носителей информации (бумаги, магнитных лент, карт). Под фрикционными механизмами понимают механизмы, в которых движение от ведущего звена к ведомому передается за счет сил трения, возникающих между прижатыми друг к другу телами. Силы прижатия создают пружинами, поджимными винтами, силами тяжести и т.д. Фрикционная передача (от лат. frictio, родительный падеж frictionis — трение), механическая передача, в которой движение передаётся или преобразовывается с помощью сил трения между телами качения — цилиндрами, конусами и т.д., прижимаемыми друг к другу. Назначением их является изменение скорости вращательного движения (рис.2.1 а), или преобразование вращательного движения в поступательное (рис.2.1 в).  а б г в Рис. 2.1 Рассматривают следующие виды фрикционных механизмов в зависимости от расположения осей и валов: – с параллельными (рис.2.1 а,в) – с пересекающимися (рис.2.1 г) осями; – с нерегулируемым, постоянным (рис. 2.1 а, г) – с регулируемым, плавно измеряемым передаточным отношением (i=var) (рис.2.1 б). Применяют фрикционные механизмы в приводах лентопротяжных, бумагопротяжных устройств, прессах, устройствах транспортирования. Достоинства данного вида механизмов это простота конструкции, изготовления, бесшумность в работе, автоматическое предохранение от перегрузок (за счет проскальзывания звеньев), отсутствие мертвого хода, возможность плавного бесступенчатого изменения передаточного отношения. К недостаткам отнесем непостоянство заданного передаточного отношения (за счет отсутствия жесткой кинематической связи между ведущим и ведомым звеньями), необходимость наличия нажимных устройств для прижатия тел качения друг к другу, усиленный износ в местах прикосновения (за счет больших удельных давлений), сравнительно низкий КПД (0,7—0,9), большие нагрузки на валы и опоры (как следствие необходимость увеличения размеров), нагрев при работе. В связи с указанными недостатками фрикционные передачи не получили такого широкого распространения как зубчатые. Всякое движение соприкасающихся звеньев (диски, цилиндрические или конические катки, цилиндры, конуса) фрикционных механизмов сопровождается их относительным скольжением. Рассмотрим виды скольжения (упругое и геометрическое), а также буксование. Упругое скольжение представляет собой скольжение, возникающее из-за различной упругой деформации ведущего и ведомого звеньев в зоне контакта. Напряжения в этой зоне различаются по величине и по знаку. Поверхностные слои ведущего катка 1 (рис. 2.1, а), нагруженного движущим (вращающим) моментом Мд по мере приближения к площадке ВА контакта сжимаются, а проходя ее – растягиваются. На ведомое звено действует момент сопротивления М2, направленный в сторону, противоположную направлению момента Мд. В точке А волокна ведущего катка растянуты, а ведомого – сжаты. Под действием сил трения в точке В площадки контакта волокна ведущего катка сжаты, а ведомого – растянуты. В пределах площадки контакта волокна каждого катка меняют свою деформацию, скользя друг по другу. Скорость упругого скольжения составляет как правило 0,2—0,3% от величины окружной скорости катков, и имеет свойство увеличиваться с увеличением площадки контакта, т.е. с уменьшением модуля упругости материала, следовательно КПД фрикционных передач тем меньше, чем меньше модуль упругости материала катков. Геометрическое скольжение представляет собой скольжение за счет разности величин скорости точек касания звеньев фрикционного механизма вдоль линии контакта. Различают следующие виды скольжения разнотипных передач: – между двумя катками конусной формы (рис. 2.1 г) с несовпадающими вершинами конусов. Чистое качение может быть по линии касания окружностей диаметров d1 и d2. Чистое качение может быть по линии касания окружностей диаметров В остальных точках, лежащих по линии АВ контакта катков, наблюдается проскальзывание. – если катки имеют цилиндрическую форму, вращаются около параллельных осей и вращаются около параллельных осей, а также когда вершины образующих конусов катков совпадают (рис. 2.1 г) геометрическое скольжение отсутствует. Буксование – это проскальзывание, вызванное нагрузкой передачи, возникающее когда движущая сила больше величины силы сцепления между звеньями, и ведущее к местному интенсивному износу поверхности ведомого звена, что нежелательно. Как правило, буксование является одной из причин использовать для ведомых звеньев более износостойкий материал, чем материал ведущих звеньев, т.к. местный износ ведомого звена в этом случае заменит равномерный износ всей поверхности ведущего звена. Материалы катков фрикционных механизмов должны иметь высокую контактную прочность и износостойкость для обеспечения необходимой долговечности, значительный коэффициент трения для уменьшения силы нажатия колес, высокий модуль упругости для обеспечения минимального проскальзывания, высокую коррозионную стойкость и теплопроводность, т.е. это легированные стали ШХ15, 18ХН3А, закаленные до HRCэ 56 … 62. Обычно катки фрикционных передач фрикционных передач выполняют из разных материалов, образующих пары с повышенным трением: сталь-сталь, сталь-текстолит, сталь-резина, сталь-асбест и др. Существуют рекомендации по изготовлению ведущего катка из более мягкого материала, что обеспечивает высокий коэффициент трения, меньшую силу прижатия и снижение шума, но при этом получают меньший КПД и большее упругое скольжение. Фрикционные передачи применяются в устройствах перемещения следующих устройств для перемещения носителей информации (бумаги, магнитных лент, карт): Перьевые плоттеры. Существует два типа ПП: планшетные, в которых бумага неподвижна, а перо перемещается по всей плоскости изображения, и барабанные (или рулонные), в которых перо перемещается вдоль одной оси координат, а бумага – вдоль другой, за счет захвата транспортным валом, обычно фрикционным. Перемещения выполняются при помощи шаговых или линейных электродвигателей, создающих довольно большой шум. Нумератор – еще один вид специфического оборудования, предназначенный для нанесения на различные бумаги неповторяющихся чисел и знаков. Область применения нумераторов – нумерация билетов, чеков, счетов, акций и других ценных бумаг или бланков строгой отчетности. Различаются нумераторы по разрядности печатающей головки, способу подачи бумаги и возможности подключения дополнительного оборудования. Настольная нумерационная машина с фрикционной подачей отличается простотой конструкции и высокой надежностью. Две 7-ми разрядные нумерационные головки имеют раздельный электромагнитный привод и раздельное программирование позиций печати. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ При изготовлении деталей и механизмов необходимого качества нужно при выборе материала учитывать следующие требования:

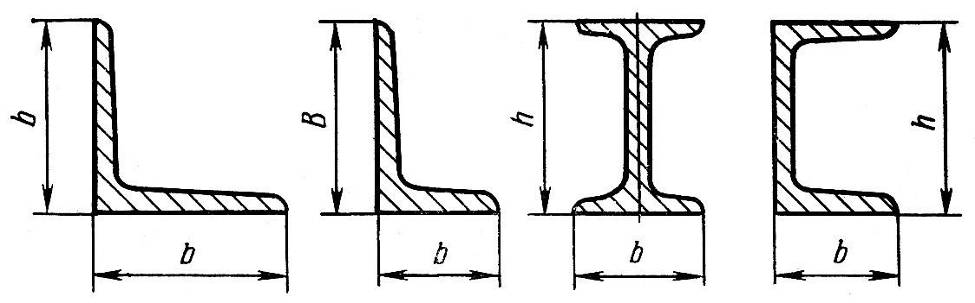

2) Технологические требования – определяют возможность изготовления деталей с минимальными трудозатратами. а. При изготовлении методами обработки давлением (штамповка, прессование и др.):пластичность (свойство получать без разрушения значительные остаточные деформации). б) При изготовлении литьем – легкоплавкость и жидкотекучесть (заполняемость без пустот узких полостей различных форм). в) При изготовлении методами механической обработки – обрабатываемость резанием. г) Термообрабатываемость – способность материала изменять механические свойства при термической и термохимической обработках. д) Свариваемость – способность материала образовывать прочные соединения при сварке. 3) Экономические требования (определяются стоимостью и дефицитностью). При изготовлении конструктивных элементов механизмов используют черные металлы (стали и чугуны), цветные металлы и сплавы, и неметаллические материалы. Сплавы - это материалы, имеющие металлические свойства и состоящие из двух или большего числа химических элементов, из которых хотя бы один является металлом. Многие металлические сплавы имеют один металл в качестве основы с малыми добавками других элементов. Самый распространенный способ получения сплавов – затвердевание однородной смеси их расплавленных компонентов. Существуют и другие методы производства – например, порошковая металлургия. В принципе, четкую границу между металлами и сплавами трудно провести, так как даже в самых чистых металлах имеются «следовые» примеси других элементов. Однако обычно под металлическими сплавами понимают материалы, получаемые целенаправленно добавлением к основному металлу других компонентов. 3.1 Сплавы на основе железа. Чугуны. Стали. Классификация сталей, марки сталей. Применение в механических устройствах (валы, зубчатые колеса, крепеж). Рассмотрим сплавы на основе железа, а именно чугуны и стали. Чугуны. Черный металл, содержащий свыше 2,14% углерода, представляет собой сплав железа с углеродом, содержащий постоянные примеси марганца, кремния, фосфора и серы, а также при необходимости легирующие элементы. В зависимости от структуры и состояния, в котором находится углерод (свободный или химически связанный), различают серые, белые и ковкие чугуны. Также существуют чугуны в зависимости от назначения: конструкционные, и со специальными свойствами; от химического состава: легированные и нелегированные. Наиболее распространены в применении серые чугуны, в которых углерод находится в свободном состоянии, в виде включений графита пластинчатой формы в связи с тем, что они обладают средней прочностью, хорошими литейными и другими технологическими свойствами (жидкотекучестью, малой линейной усадкой, обрабатываемостью резанием), также они малочувствительны к концентрации переменных напряжений и антифрикционны. Существует такая разновидность чугуна, как белый чугун: в них избыточный углерод не растворившийся в твердом растворе железа присутствует в виде карбидов железа. Как следствие, высокая хрупкость данного материала, твердость, плохая обрабатываемость резанием и не применение их в качестве конструкционного материала. Из белого чугуна получают ковкий чугун путем последующего отжига, до распада графита в виде хлопьев. Детали из данного материла могут подвергаться незначительным деформациям, обладают меньшей по сравнению с деталями из серого чугуна хрупкостью, но стоимость их на 30—100% выше. Чугун высокопрочный характеризуют шаровидной или близкой к нему формой включений графита, которую получают модифицированием жидкого чугуна присадками магния. Шаровидный графит в наименьшей мере ослабляет металлическую основу, что приводит к высоким механическим свойствам. Этот вид чугуна обладает хорошими литейными и эксплуатационными свойствами. Для улучшения характеристик чугунов, а именно прочностных, а также получения таких особых эксплуатационных свойств как износостойкость, немагнитность, коррозионная стойкость и др. в состав чугунов вводят легирующие элементы (никель, хром, алюминий, титан и др.). Ими могут служить марганец (при содержании более 2%) и кремний (более 4%). Марки чугуна различают следующие: СЧ – серый чугун; ВЧ – высокопрочный чугун; КЧ – ковкий чугун; В случае антифрикционных чугунов в начале марке указывается буква А (АСЧ, ФВЧ). Цифры в обозначении марки нелегированного чугуна указывают на его механические свойства: Для серых чугунов: указывается величина предела прочности (кгс/мм2) при растяжении (СЧ18). Для высокопрочного и ковкого чугуна цифры определяют предел прочности (кгс/мм2) и относительное удлинение при растяжении в процентах (ВЧ60-2). Из чугуна можно отливать самые разнообразные и очень полезные изделия, например крышки для люков, трубопроводную арматуру, блоки цилиндров двигателей. В правильно выполненных отливках достигаются хорошие механические свойства материала. Стали. Стали – это деформируемые сплавы железа с углеродом и другими элементами, с содержанием углерода до 2,14%. Рассмотрим классификацию сталей: 1) По химическому составу: а) углеродистые – содержат кроме железа и углерода также марганец (до 1%) и кремний (до 0,8%), а также примеси, от которых трудно избавиться в процессе выплавки – серу и фосфор (снижающие механические свойства сталей: сера увеличивает хрупкость в горячем состоянии, а фосфор при пониженных температурах). Различают: – низкоуглеродистые (С ≤ 0,25%) – среднеуглеродистые (0,25 < С ≤ 0,6%) – высокоуглеродистые (C > 0,6%) б) легированные – помимо указанных компонентов входят легирующие элементы с целью улучшения технологических и эксплуатационных характеристик и придания особый свойств – хром, никель, молибден, вольфрам, ванадий, титан, ниобий, марганец (более 1%), кремний (более 0,8%). 2) По назначению: а) конструкционные – наиболее широко используемые: – углеродистые (С ≤ 0,7%) – легированные б) инструментальные – для изготовления ударно-штампового, режущего, мерительного инструментов: – углеродистые (С ≥ 0,8 … 1,3%) – легированные хромом, марганцем, кремнием и др. в) с особыми свойствами – нержавеющие, немагнитные, электротехнические стали, стали постоянных магнитов и др. 3) По качеству стали (различают по количеству вредных – сера и фосфор – примесей): а) обыкновенные – содержание серы до 0,06% и фосфора до 0,07% б) качественные – каждого элемента не более 0,035% в) высококачественные и особо высококачественные – не более 0,025% 4) По характеру застывания из жидкого состояния, степени раскисления (чем полнее удален из расплава кислород, тем спокойнее затвердевает сталь, т.е. меньше выделяются пузырьки окиси углерода («кипение»)): а) спокойная б) полуспокойная в) кипящая Маркировка сталей: – углеродистая сталь обыкновенного качества обозначается буквами Ст (сталь) и цифрами от 0 до 6 (Ст0 — Ст6). Цифры являются условным номером марки в зависимости от химического состава и механических свойств (чем выше число, тем выше прочность и ниже пластичность за счет большего содержания углерода в стали). Данные стали делятся на три группы: А (гарантированные механические свойства, не подвергается термообработке, в марке стали группа А не указывается), Б (гарантируется химический состав), В (химический состав и механические свойства). Обозначение степени раскисления обозначается индексами, которые указываются справа от номера марки: кп – кипящая, пс – полуспокойная, сп – спокойная (Ст2кп, БСт3пс). – углеродистые качественные стали маркируются двузначными цифрами (08, 10, 15, …, 70), которые показывают среднее содержание углерода в стали в сотых долях процента. Их разделяют на несколько групп: стали 08, 10 обладают высокой пластичностью, хорошо штампуются и свариваются. низкоуглеродистые стали 15, 20, 25 хорошо свариваются и обрабатываются резанием, после цементации и термообработки обладают повышенной износостойкостью. среднеуглеродистые стали 30, 25, 40, 45, 50 получили наибольшее распространение, за счет хороших прочностных и пластических свойств, хорошей обрабатываемости резанием. Прочность и твердость можно повысить термической обработкой. высокоуглеродистые стали 60, 65, 70 обладают высокой прочностью, износостойкостью, упругостью (используются для изготовления пружин). Прочность и твердость можно повысить термической обработкой. – углеродистые инструментальные стали маркируются буквой У, цифрами которые соответствуют содержанию углерода в десятых долях процента (У9 – содержит в среднем 9% углерода). – легированные стали – в состав которых для придания им специальных свойств входят легирующие элементы (марганец повышает прочность и износостойкость, кремний – увеличивает упругие характеристики, хром – коррозионную стойкость, никель – снижает коэффициент линейного расширения, повышает прочность и износостойкость, вольфрам и молибден - повышают прочность и твердость, улучшают режущие свойства при повышенной температуре). Маркируются буквами и цифрами, которые указывают химический состав. Первые цифры марок перед буквами указывают содержание углерода для конструкционных сталей в сотых долях процента (две цифры), для инструментальных и специальных сталей в десятых долях. Далее следует обозначение буквами, указывающих какие легирующие элементы входят в состав стали, и стоящих непосредственно за каждой буквой цифр, которые характеризуют среднее содержание легирующего элемента менее 1,5%. Введены следующие обозначения легирующих элементов: Т – титан, С – кремний, Г – марганец, Х – хром, Н – никель, М – молибден, В – вольфрам и т.п. (нержавеющая сталь Х18Н10Т содержит 18% хрома, 10% никеля, до 1,5% титана; конструкционная легированная сталь 30ХГС содержит 0,30% углерода, а хрома, марганца и кремния до 1,5% каждого; инструментальная легированная сталь 9ХС содержит 0,9% углерода, а хрома и кремния до 1,5% каждого; в сталях 30ХГС и 9ХС кремния больше 0,8%, марганца в стали 30ХГС больше 1%). Некоторые обозначения марок некоторых специальных сталей включают впереди букву, указывающую на назначение стали (Ш - шарикоподшипниковая (ШХ15 – с содержанием хрома ≈ 1,5%), Э – электротехническая и др.). Сталь представляет собой наиболее распространенный конструкционный материал. Основным недостатком является большая плотность (как следствие – небольшая удельная прочность и удельная жесткость), можно назвать также малую коррозийную стойкость, а применение нержавеющих сталей достаточно дорого. В производство стали поставляют как листовой и сортовой прокат в виде листов, полос, лент, проволоки, прутков круглого, прямоугольного и квадратного сечений, труб, равнобоких и неравнобоких уголков (рис.3.1 a и 3.1 б соответственно), двутавров (рис.3.1 в), швеллеров (рис.3.1 г) и других видов профилей разных размеров оговоренных стандартами.  а б в г Рис.3.1 Малоуглеродистая сталь (менее 0,25% углерода) в больших количествах потребляется в качестве конструкционного материала, а сталь с более высоким содержанием углерода (более 0,55%) идет на изготовление таких низкоскоростных режущих инструментов, как бритвенные лезвия и сверла. Легированные стали находят применение в машиностроении всех видов и в производстве быстрорежущих инструментов. 3.2 Сплавы на основе меди и алюминия. Классификация, обозначение, достоинства и недостатки. Применение сплавов как конструкционных материалов в механических устройствах (упругие элементы, опоры). Рассмотрим сплавы на основе меди и алюминия. Медь относится к цветным металлам и широко применяется в виде прутков, листов и лент для изготовления деталей механизмов, что как правило весьма обосновано в связи с более высокой степенью стоимости деталей из цветных металлов и сплавов чем из стали и пластмасс. Основными достоинствами меди (в чистом виде) можно считать высокую электро- и теплопроводность, хорошую обрабатываемость давлением. Она обладает небольшой прочностью и применяется для изготовления токопроводящих деталей. Наиболее распространены медные сплавы: латунь (легирующий элемент цинк), бронза (иные легирующие элементы). Легирующие элементы в марках медных сплавов обозначают следующими буквами: А – алюминий, Н – никель, О – олово, Ц – цинк, С – свинец, Ж – железо, Мц – марганец, К – кремний, Ф – фосфор, Т – титан. Латуни разделяют на двойные (содержание цинка до 50%), марки таких латуней обозначают буквой Л и цифрой, показывающей содержание меди в процентах (Л59); и многокомпонентные сплавы (первые цифры указывают на среднее содержание меди, последующие – легирующих элементов: ЛКС80-3-3 содержит 80% меди, по 3% кремния, свинца, а остальное – цинк). Марки бронз и медно-никелевых сплавов начинаются соответственно с букв Бр и М, последующие же буквы и цифры указывают на наличие легирующих элементов и содержание их в процентах (БрОЦС 5-5-5: олово, цинк и свинец по 5%; МН19 медно-никелевый сплав, с 19% никеля). Существуют следующие виды бронз: – оловянистые, алюминиевые, бериллиевые, кремнистые и т.д. Наиболее широко используются оловянистые, которые характеризуются высокой стойкостью против истирания, низким коэффициентом трения скольжения. Все медные сплавы отличаются хорошей стойкостью против атмосферной коррозии, и в связи с этим латуни и бронзы часто используют в качестве конструкционных материалов. Латунь (в частности Л63) отличается высокой пластичностью, используется для изготовления токопроводящих и конструктивных деталей типа наконечников, втулок, шайб; ЛК80Л – для изготовления литых деталей. Безоловянистые бронзы БрАЖ9-4, БрАМц9-2 обладают высокими механическими и антифрикционными свойствами, хорошо обрабатываются, что позволяет использовать их при изготовлении небольших зубчатых и червячных колес, втулок, подшипников, скольжения, ходовых гаек в винтовых механизмах. Оловянистые бронзы имею наилучшие антифрикционные свойства. Бериллиевая бронза марки БрБ2 обладает высокой прочностью, упругостью, она немагнитна, стойка к морозу, действию пресной и соленой воды, хорошо сваривается и обрабатывается резанием. Как следствие она занимает особое место при изготовлении упругих элементов, ответственных деталей типа токоведущих пружинящих контактов, пружин, мембран. Прочность медных сплавов (в частности латуней), ниже чем сталей, а коррозионная стойкость намного больше. Все латуни и большинство бронз кроме алюминиевых хорошо паяются. Латуни применяются в производстве различных мелких деталей, где требуются хорошая обрабатываемость и формуемость. Фосфористая бронза (медь с 5% олова и следовыми количествами фосфора) обладает высокой прочностью и применяется для изготовления пружин и мембран. Алюминий. В чистом виде применяется редко, в связи с низкой прочностью, в отличие от сплавов, которые обладают малой плотностью, высокой электро- и теплопроводностью, коррозийной стойкостью и удельной прочностью. Различают деформируемые и литейные сплавы алюминия. Рассмотрим деформируемые сплавы алюминия. Наибольшее распространение из них получили термически упрочняемые с помощью закалки и старения алюминиево-медно-магниевые (дуралюмины марки Д1, Д16) и алюминиево-магниевые сплавы (АМг6). Они обладают высокими механическими свойствами, выпускаются в виде прутков, листов, труб, фасонных профилей. Применяются для средненагруженных деталей: стойки, крышки, втулки и др. Также к деформируемым относится высокопрочный алюминиево-магниево-цинковый сплав В95, который используют для деталей с повышенными статическими нагрузками (валы, зубчатые колеса); спеченные алюминиевые сплавы, отличающиеся высокими прочностными свойствами: – САП (спеченная алюминиевая пудра) – упрочняется дисперсными частицами окиси алюминия Al2O3, образуемой в процессе помола алюминиевой пудры в атмосфере азота с регулируемой подачей кислорода. Пудру брикетируют, спекают, подвергают деформации – прессованию, прокатке, ковке. Различают 4 марки САП (САП-1…САП-4). – САС (спеченный алюминиевый сплав) – содержат до 25% кремния и 5% железа. Получают их распылением жидкого сплава, брикетированием полученных гранул и последующей деформацией. Применяют для изготовления высоконагруженных деталей и различных профилей. Литейные сплавы алюминия распространены в основном в качестве сплавов алюминия с кремнием: силумины, обладающие хорошими литейными и средними механическими свойствами. Силумины марок АЛ-2, АЛ-4, АЛ-9 применяются для изготовления литьем корпусов, крышек, кронштейнов и др. сложных средненагруженных деталей. Алюминий и его сплавы трудно паяются. Алюминиевые сплавы служат хорошими материалами для легких поршней, применяются в вагоно-, автомобиле- и самолетостроении, в пищевой промышленности, в качестве архитектурно-отделочных материалов, в производстве осветительных отражателей, технологических и бытовых кабелепроводов, при прокладке высоковольтных линий электропередачи. 3.3 Неметаллические материалы. Виды свойства, применение термопластов и термореактивных пластмасс. Достоинства и недостатки пластмасс. Применение резины, бумаги, композиционных (зубчатые ремни) материалов. Основным и наиболее распространенным неметаллическим материалом, является пластмасса – это есть материал, получаемый на основе природных или синтетических смол (полимеров), которые при определенной температуре и давлении приобретают пластичность, а затем затвердевают, сохраняя форму при эксплуатации. Также кроме полимеров (связующих веществ) в состав пластмасс входят наполнители, пластификаторы, отвердители, красители. Полимерами служат различные смолы, которые в период формирования деталей находятся в вязкотекучем (жидком) или высокоэластичном состоянии, а при эксплуатации в стеклообразном или кристаллическом состоянии. Иные наполнители вводят в смолы для повышения механической прочности, теплостойкости, уменьшения усадки, снижения стоимости пластмассы. Наполнители могут быть в газовой (пенопласты), в твердой фазе, иметь органическое (целлюлоза, бумага, х/б ткань) и неорганическое происхождение (графитная, асбестовая и кварцевая мука, углеродное и стекловолокно, стеклоткань). От наполнителя существенно зависит механическая прочность пластмасс: пластмассы с порошкообразными, коротковолокнистыми, длиной 2—4 мм наполнителями, по прочности приближаются к дуралюмину, и некоторым сортам стали. Для деталей работающих в узлах трения широко применяется теплопроводящий наполнитель – графит. Пластификаторы увеличивают текучесть, эластичность, уменьшают хрупкость пластмасс. Отвердители ускоряют процесс затвердевания, красители придают нужный цвет. Различают по поведению при нагреве полимеров пластмассы на: 1) Термопластичные (термопласты) – полиэтилен, фторопласт, полистирол, полиамиды – имеют свойства обратимости, т.е. при повторных нагреваниях они переходят в пластическое или вязкотекучее состояние и им можно придать нужную форму, а затем они вновь затвердевают. Переход может осуществляться многократно без изменения химического состава. Легко формуются и надежно свариваются в изделия сложных форм, устойчивы к ударным и вибрационным нагрузкам, обладают хорошими антифрикционными свойствами. Свойства сильно зависят от температуры. 2) Термореактивные (реактопласты) – не переходят в пластическое состояние при повторном нагревании. Имею более высокие показатели по твердости, по модулю упругости, теплостойкости, сопротивлению усталостной прочности, чем термопласты. В зависимости от наполнителя различают монолитные (карболит), слоистые (текстолит, гетинакс) и композиционные пластмассы, где наполнителем используются волокна. Связующими являются эпоксидные, кремнийорганические и другие смолы. Пластмассы являются хорошими электроизоляционными материалами, для их характерна высокая химическая и коррозионная стойкость, малая плотность и теплостойкость, отличаются достаточной прочностью и упругостью. Детали имеют блестящую и гладкую поверхность. Пластмассы в отличие от металлов подвержены тепловому, световому, атмосферному старению - процессу самопроизвольного необратимого изменения свойств; многие из них гигроскопичны. К достоинствам большинства пластмасс можно отнести высокую технологичность, сокращающую длительность производственного цикла, и как следствие меньшую трудоемкость изготовления пластмассовых деталей в 5-6 раз выше чем металлических, что ведет к снижению себестоимости; высокий коэффициент использования материала ведет к снижению материалоемкости, и к уменьшению массы конструкции в 4-5 раз. Из пластмасс изготавливают зубчатые и червячные колеса, шкивы, шкивы, подшипники, ролики, корпуса, зубчатые ремни, ручки управления и другие детали. Производство пластмасс развивается интенсивнее чем производство металлов, в связи с удешевлением изготовления, улучшения ряда основных параметров механизмов: уменьшение веса и инерционности звеньев, потерь на трение, повышение быстродействия. Полиэтилен используется как коррозионностойкий материал для изготовления и футерования арматуры, изготовления отдельных деталей, уплотнительных колец, прокладок. Капрон, пропилен, нейлон, текстолит, древеснослоистые пластики и другие пластмассы имеют в арматуре ограниченное применение. Стекло, фарфор, диабаз плавленый, кислотоупорная керамика и графитные материалы успешно применяются для изготовления труб и некоторых деталей трубопроводной арматуры химических производств. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ: 1. Техническая механика: Учеб. Пособие/В.М.Сурин. – Мн.: БГУИР 2004 г. 2. Прикладная механика: учеб. Пособие / В.М.Сурин. – 3-е изд., испр. – Минск: «Новое знание», 2008 г 3. Пронин Б. А., Ревков Г. А., Бесступенчатые клиноремённые и фрикционные передачи (вариаторы), 2 изд., М., 1967; Решетов Д. Н., Детали машин, 3 изд., М., 1974. 4. Юдкин В.С. Производство и литье сплавов цветных металлов. М., 1967–1971. |