диплом. Введение Технологический процесс обработки детали Вал 005

Скачать 1.73 Mb. Скачать 1.73 Mb.

|

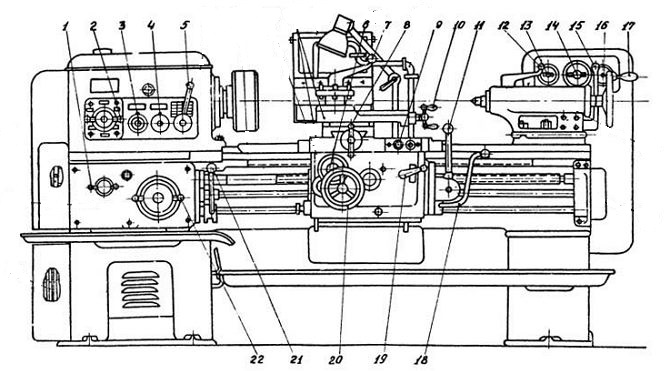

Содержание Введение….…………..………………………………………………………… 1. Технологический процесс обработки детали «Вал 005»…… 1.1 Чертеж детали…………………………….………...…………….......... 1.2 Обоснование выбора марки материала и его свойства……….…………. 1.3 Выбор оборудования и его краткая характеристика……………………... 1.4 Выбор приспособления для закрепления детали……………………….... 1.5 Выбор режущего инструмента………………………..………………….... 1.6 Выбор контрольно-измерительного инструмента………………………... 1.7 Расчет режимов резания……………….……………………………….... 1.8 Оформление технологической карты………………………………....... 1.9. Организация и обслуживание рабочего места станочника……………... 1.10. Техника безопасности труда при выполнении данных работ…………. 2. Процесс управления станком «16К20Т1»………………………………….. 2.1. Конструктивные особенности станка……………………………………... 2.2. Органы управления станком и пульт управления………………………... 2.3. Система программного управления……………………………………….. 2.4. Основные неисправности систем ЧПУ и методы их устранения……….. 2.5. Организация работы оператора…………………………………………… 2.6. Техника безопасности при работе на станках ЧПУ…………………… Заключение….…………………………………………………….…………… Список используемых источников…………………………………….............. Приложение…. …………………………………………………..……………. ВВЕДЕНИЕ Токари универсалы требуются на всех металлообрабатывающих предприятиях. Специалисты, должны представлять себе как производственный процесс, так и основные стадии производства. Токарь-универсал должен знать: Устройство, правила наладки и проверки на точность токарных, токарно-карусельных, токарно-расточных, токарно-револьверных станков различных типов; Устройство и правила применения универсальных и Правила заточки и установки специального режущего инструмента, элементы и виды резьбы; Влияние температуры на размеры деталей; Основные свойства обрабатываемых материалов. Токарь-универсал должен уметь: Обрабатывать детали на токарных, токарно-карусельных, токарно-расточных, токарно-револьверных станках; Производить нарезание резьбы токарных станках; Производить нарезание наружной и внутренней резьбы резцом; Производить наладку токарных, токарно-карусельных, токарно-расточных, токарно-револьверных станков; Профессиональный уровень мастерства токаря-универсала позволяет повысить знание теоретического материала и постоянная практическая работа. 1. Технологический процесс обработки детали «Ось 001» 1.2 Обоснование выбора стали и её свойства Для изготовления детали «Вал005» я выбрал сталь 40. Этот углеродистый качественный сплав с легкостью переносит температурные испытания, производимые в диапазоне 200-600°C. Этот металл обладает высокой твердостью. Расшифровка марки стали: Марка 40 означает, что в стали содержится 0,4% углерода, а остальные примеси крайне незначительны. Применение стали 40: Сталь 40 марки широко используется в промышленности, в частности, она идет на изготовление валов (распределительных и коленчатых), шестерней, блиндажей, шпинделей, кулачков, цилиндров и т.п. 40-й металл позволяет получать нормализованные, улучшаемые поверхности, для которых характерна повышенная прочность. Физические и технологические характеристики: Вес (удельный): 7825 кг/м3. Температура ковки: от 1250 до 780 С Флокеночувствительность: низкая. Склонность к хрупкости при отпуске: отсутствует. Химический состав: Кремний (Si) — от 0,17% — до 0,37%, Хром (Cr) — до 0,25%, Марганец (Mn) — 0,5% — 0,8%, Никель (Ni) — до 0,25%, Медь (Cu) — до 0,25%, Фосфор (Р) — до 0,035%, Сера (S) — до 0,04%, Мышьяк (As) — 0,08%. Особенности марки стали 40: Сталь 40 нашла применение после улучшения - коленчатые валы, шатуны, зубчатые венцы, маховики, зубчатые колеса, болты, оси и другие детали; после поверхностного упрочнения с нагревом Ё - детали средних размеров, к которым предъявляются требования высокой поверхностной твердости и повышенной износостойкости при малой деформации (длинные валы, ходовые валики, зубчатые колеса). 1.3 Выбор оборудования и его краткая характеристика Токарно-винторезный станок 1К62. Станок 1К62, как следует из его характеристик, входит в категорию токарного оборудования лобового типа. Другими словами, он пригоден для токарно-винторезных работ с деталями большого диаметра и небольшой длины. В то же самое время токарно-винторезный станок 1К62 – это универсальное устройство, технические возможности которого обеспечивают выполнение всего спектра токарных операций. На таком устройстве можно нарезать резьбу, выполнять точение дисков и валов различной конфигурации. Что важно, все режимы работы такого станка настраиваются очень просто. Благодаря высокой жесткости узлов токарного станка данной модели, обеспечиваемой использованием в его конструкции особых подшипников, на нем можно обрабатывать детали, прошедшие предварительную закалку. В тех ситуациях, когда в задней бабке закрепляют сверло для формирования отверстий в заготовках, ее можно жестко соединить с нижней частью суппорта при помощи специального замкового устройства, в таком случае ее можно будет двигать при помощи механического привода. Станок 1К62, конструкция которого была разработана более 60 лет назад, может одинаково эффективно применяться для выполнения как силовых, так и скоростных токарных операций (это можно сказать далеко не о каждом современном агрегате).  Рисунок 1.1 – станок токарно-винторезный универсальный 1К62: Рисунок 1.1 – станок токарно-винторезный универсальный 1К62: 1 – Рукоятка включения на подачу, резьбу, ходовой винт и архимедову спираль, 2 – Рукоятки установки чисел оборотов шпинделя, 3 – Рукоятка установки увеличенного, нормального шага резьбы и положения при делении на многозаходные резьбы, 4 – Рукоятка включения реечной шестерни при нарезании резьбы, 7 – Рукоятка индексации и закрепления резцовой головки, 8 – Рукоятка поперечной подачи суппорта, 9 – Кнопочная станция пуска и останова электродвигателя главного привода, 10 – Рукоятка подачи верхней части суппорта, 11 – Рукоятка управления быстрыми перемещениями каретки и суппорта, 12 – Рукоятка крепления пиноли задней бабки, 13 – Выключатель насоса охлаждения, 14 – Линейный выключатель, 15 – Рукоятка крепления задней бабки, 16 – Выключатель местного освещения, 17 – Маховичок перемещения пиноли задней бабки, 18 – Рукоятки включения, выключения и реверсирования шпинделя, 19 – Рукоятка включения маточной гайки, 20 – Маховичок ручного перемещения суппорта и каретки, 21 – Рукоятки включения, выключения и реверсирования шпинделя, 22 – Рукоятка установки вылечены подачи и шага резьбы. Таблица - 1.1. Технические характеристики станка 1К62

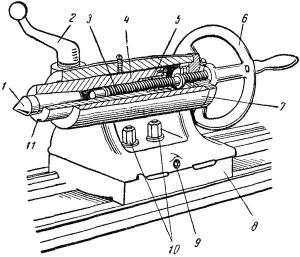

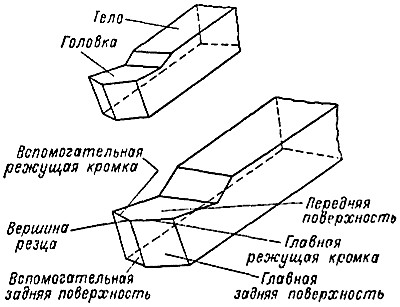

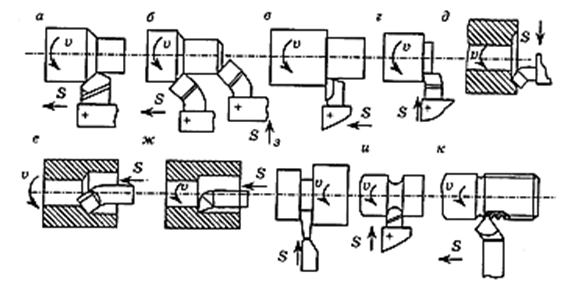

1.4 Выбор приспособления для закрепления детали 1. Патрон токарный. Назначение: патрон токарный самоцетрирующий трехкулачковый относится к классу спирально-реечных самоцентрирующих трехкулачковых патронов с цилиндрическим пояском и креплением на токарном станке через промежуточный фланец. Самоцентрирующие спирально-реечные токарные патроны предназначены для установки на универсальные токарные, револьверные, внутришлифовальные станки. Применяются в условиях единичного, мелкосерийного и серийного производства. В трехкулачковых самоцентрирующих патронах закрепляют заготовки круглой и шестигранной формы или круглые прутки большого диаметра. В отличие от токарных патронов клинореечного типа, не требуют времени на переналадку в том случае, когда требуется установка на другой диаметр зажима. Технические характеристики токарного патрона: наружный диаметр 250 мм; диаметр присоединительного пояска 200 мм; диаметр отверстия в корпус 76 мм; крепежные отверстия имеют диаметр расположения 224 мм; наибольший наружный диаметр изделия, зажимаемого в прямых и обратных кулачках составляет соответственно 120 и 266 мм; Наибольшая допустимая частота вращения составляет 2000 об/мин; Масса устройства составляет 29 кг; Крепится патронный элемент при помощи 6 болтов вида М12  Рисунок 1.2. – Трехкулачковый самоцентрирующийся патрон Рисунок 1.2. – Трехкулачковый самоцентрирующийся патронКонструкция спирально-реечного токарного патрона (рис. 1.2.): кулачки 1, 2 и 3 патрона перемещаются одновременно с помощью диска 4. На одной стороне этого диска выполнены пазы (имеющие форму архимедовой спирали), в которых расположены нижние выступы кулачков, а на другой — нарезано коническое зубчатое колесо, сопряженное с тремя коническими зубчатыми колесами 5. При повороте ключом одного из колес 5 диск 4 (благодаря зубчатому зацеплению) также поворачивается и посредством спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса 6 патрона. В зависимости от направления вращения диска кулачки приближаются к центру патрона или удаляются от него, зажимая или освобождая деталь. Кулачки изготовляют трехступенчатыми и для повышения износостойкости закаливают. С помощью токарного патрона, используя прямые и обратные кулачки, можно зафиксировать заготовки следующего диапазона размеров Кулачок прямой предназначен для закрепления обрабатываемой заготовки за наружную поверхность для вала или за внутреннюю поверхность отверстия в заготовке. Кулачок обратный предназначен для закрепления обрабатываемой заготовки за наружную поверхность. Крепление патрона токарного должно быть надежным, исключающим самопроизвольное ослабление в процессе работы. Запрещается применять ударную нагрузку при закреплении заготовки. 2. Задняя бабка станка предназначена для поддержания длинных заготовок с помощью подвижного или неподвижного центров во время обработки. Она также используется для закрепления режущего инструмента (сверла, зенкеров, метчиков, плашек и т.д.)  Рисунок 1.3. – Задняя бабка токарного станка Устройство задней бабки (рис. 1.3.): Корпус 7 задней бабки (рис. 1.3.) расположен на плите 8, передвигаемой по направляющим станины. В отверстии корпуса может в продольном направлении перемещаться пиноль 4 (рис. 1.3.) с закрепленной в ней гайкой 5. С переднего конца пиноль снабжена коническим отверстием, в которое вставляется конический хвостовик центра 1 (рис. 1.3.), а иногда хвостовая часть сверла, зенкера или развертки. Перемещается пиноль 4 (рис. 1.3.) при помощи маховичка 6, вращающего винт 3; винт при вращении перемещает гайку 5, а вместе с ней и пиноль. Чтобы при вращении маховичка пиноль не поворачивалась, в ней сделан (внизу) шпоночный паз 11 (рис. 1.3.), в который входит шпонка, заложенная в корпус задней бабки. Рукоятка 2 (рис. 1.3.) служит для закрепления пиноли в корпусе бабки. Оси шпинделя станка и пиноли задней бабки должны совпадать; для установки пи-ноли по оси шпинделя служит винт 9. Винтом 9 (рис. 1.3.) можно смещать корпус 7 относительно плиты 8 в поперечном направлении, к чему прибегают иногда при точении конических поверхностей. Для обтачивания в центрах деталей разной длины перемещают заднюю бабку вместе с плитой 8 вдоль станины и закрепляют в нужном положении двумя зажимными болтами 10 (рис. 1.3.) и скобой к станине станка. Отпустив скобу, передвигают заднюю бабку и, установив ее в нужном положении, снова затягивают скобу. В некоторых конструкциях токарно-винторезных станков задняя бабка крепится на станине одной рукояткой при помощи эксцентрикового зажима и системы рычагов. Чтобы удалить задний центр из конического отверстия пиноли, вращают маховичок 6 (рис. 1.3.) таким образом, чтобы пиноль втягивалась в корпус задней бабки до отказа. В крайнем положении конец винта 3 выталкивает центр 1. 1.5 Выбор режущего инструмента 1. Резцы. Основными инструментами при токарной обработке являются резцы. В зависимости от характера обработки резцы бывают черновые и чистовые. Геометрические параметры режущей части этих резцов таковы, что они приспособлены к работе с большой и малой площадью сечения срезаемого слоя. По форме и расположению лезвия относительно стержня резцы подразделяют на прямые отогнутые и оттянутые. У оттянутых резцов ширина лезвия обычно меньше ширины крепежной части. Лезвие может располагаться симметрично.  Рисунок 1.4. – Части резца и элементы его головки Поверхностям и другим элементам головки резца присвоены следующие названия (рис. 1.4.): Передней поверхностью резца называется та поверхность, по которой сходит стружка. Задними поверхностями резца называются поверхности, обращенные к обрабатываемой детали, причем одна из них называется главной, а другая вспомогательной. Режущими кромками резца называются линии, образованные пересечением передней и задних поверхностей его. Режущая кромка, выполняющая основную работу резания, называется главной. Другая режущая кромка резца называется вспомогательной. Из (рис. 1.4.) видно, что главной задней поверхностью резца является поверхность, примыкающая к его главной режущей кромке, а вспомогательной — примыкающая к вспомогательной режущей кромке. Вершиной резца называется место сопряжения главной и вспомогательной кромок. Вершина резца может быть острой, плоскосрезанной или закругленной. По направлению движения подачи резцы разделяют на правые и левые. У правых резцов главная режущая кромка находится со стороны большого пальца правой руки, если наложить ее на резец сверху. В рабочем движении такие резцы перемещаются справа налево (от задней бабки к передней). У левых резцов при аналогичном наложении левой руки главная режущая кромка также находится со стороны большого пальца. Такие резцы в движении подачи перемещаются слева направо. По назначению токарные резцы разделяют на проходные, расточные, подрезные, отрезные, фасонные, резьбовые.  Рисунок 1.5. – Типы токарных резцов: а — проходные прямые и б — проходные отогнутые, в — проходные упорные, г, д — подрезные, е — расточные проходные, ж — расточные упорные, а — отрезные, и — фасонные, к — резьбовые Рисунок 1.5. – Типы токарных резцов: а — проходные прямые и б — проходные отогнутые, в — проходные упорные, г, д — подрезные, е — расточные проходные, ж — расточные упорные, а — отрезные, и — фасонные, к — резьбовыеПроходные прямые (рис. 1.5., а) и отогнутые (рис. 1.5., б) резцы применяют для обработки наружных поверхностей. Для одновременной обработки цилиндрической поверхности и торцовой плоскости применяют проходные упорные резцы (рис. 1.5., в), работающие с продольным движением подачи. Подрезные резцы применяют для подрезания торцов заготовок. Они работают с поперечным движением подачи по направлению к центру (рис. 1.5., г) или от центра (рис. 1.5., д) заготовки. Расточные резцы используют для растачивания отверстий, предварительно просверленных или полученных штамповкой или литьем. Применяют два типа расточных резцов: проходные - для сквозного растачивания (рис. 1.5., е), упорные — для глухого (рис. 1.5., ж). Они различаются формой лезвия. Отрезные резцы применяют для разрезания заготовок на части, отрезания обработанной заготовки и протачивания канавок. Они работают с поперечным движением подачи (рис. 1.5., з). Фасонные резцы применяют для обработки коротких фасонных поверхностей с длиной образующей линии до 30-40 мм. Форма режущей кромки фасонного резца соответствует профилю детали. По конструкции такие резцы подразделяют на стержне вые, круглые, призматические, а по направлению движения подачи — на радиальные и тангенциальные. На токарно-винторезных станках фасонные поверхности обрабатывают, как правило, стержневыми резцами, которые закрепляют в резцедержателе станка (рис.3, и). Резьбовые резцы (рис. 1.5., к) служат для формирования наружных внутренних резьб любого профиля: прямоугольного, треугольного, трапецеидального. Форма их режущих лезвий соответствует профилю и размерам поперечного сечения нарезаемых резьб. 2. Плашки Плашка или лерка — это приспособление, которым нарезается наружная резьба разного типа. Представлена маленькой гайкой, на которой находится кромка и стружечный отвод. Резьбовое приспособление может быть с размерами резьбового шага от восьми до десяти. Шаг резьбы — это расстояние между соседними резьбовыми витками.  Рисунок 1.6. – Круглые плашки: а – плашка круглая цельная, б – плашка круглая разрезная Областью работы плашек являются железные трубы и стержни. У резьбы бывает коническая и цилиндрическая форма. Для получения качественно выполненной резьбы нужно нарезать одним прохождением. Плашка имеет режущую кромку. Чтобы выполнить цилиндрическую резьбу пользуются плашками с двумя частями рабочей области — калибрующая и режущая. Калибрующей частью формируется конечный диаметр и резьбовой профиль. Классификация плашек. Лерки делятся на: трубчатые, квадратные, круглые и шестигранные. Также их разделяют по структуре: цельная; раздвижная(призматическая); разрезанная. Круглая плашка имеет самое широкое распространение. Ей нарезается резьба одним прохождением, а не несколькими как раздвижными. Эти плашки могут нарезать резьбу с разными шагами. А также ими можно сделать нарезку трубной и дюймовой резьбы. Рабочая часть круглых плашек не подвергается шлифовке. Наружный диаметр будет зависеть от размера стружкоотводчиков и от размера требуемой резьбы. Плашкодержатель — прибор для фиксации плашек во время нарезки наружной резьбы. В держателе с помощью зажимных винтов закрепляется плашка. Это универсальный инструмент, которым работают с разными размерами плашек.  Рисунок 1.7. – Вороток для круглых плашек Приемы нарезания резьбы плашками. После закрепления нарезаемой детали в патроне и пуска станка конец детали вводится в резьбовое отверстие плашки, закрепленной в воротке. Вороток удерживается руками причем очень важно, чтобы вороток, а следовательно, и плашка были расположены в плоскости, перпендикулярной к оси нарезаемой резьбы. Задняя торцовая поверхность воротка прижимается к торцу пиноли задней бабки. Одна из рукояток воротка поддерживается рукой и опирается на верхние салазки суппорта. Вращая маховичок задней бабки, перемещают пиноль так, чтобы нарезаемая деталь вошла в резьбовое отверстие. Пустив станок в ход, следует перемещать пиноль, чтобы торец ее касался воротка во все время врезания плашки. При нарезании плашкой резьбы диаметром 6—30 мм в деталях из стали средней твердости скорости резания колеблются в пределах 4—8 м/мин. Меньшие скорости резания относятся к меньшим, а большие — к большим диаметрам резьбы. В качестве охлаждающей жидкости при нарезании резьбы плашками на стальных деталях применяются сурепное и веретенное масла, а также эмульсия. |