Це мой курсац единственный и неповторимый!!!!! - копия. снижение удельной металлоемкости и энергопотребления машин и оборудования

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

Физические свойства стали 60Х Таблица 8

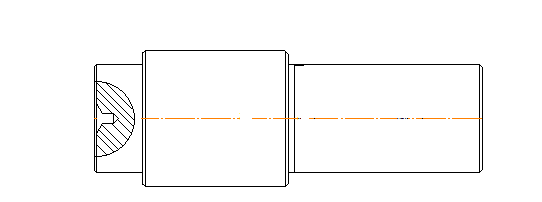

Расшифровка марки стали 30Х: среднеуглеродистые низколегированные стали содержат 0,25—0,50 % С и, кроме того, до 1,8% Мл (стали 30Г, 40Г, 30Г2, 40Г2) и до 1,1% Сr (стали 30Х, 40Х и др.). 1.3 Анализ технологичности конструкции детали Анализ технологичности конструкции детали включает в себя: качественный анализ технологичности детали; количественный анализ технологичности детали. Качественная оценка характеризует технологичность обобщенно, на основе опыта исполнителя Рабочий чертеж содержит необходимую графическую информацию для полного представления о конструкции детали вал. Указаны все размеры, отклонения от правильности геометрических форм, проставлены шероховатости поверхностей. Расположение поверхностей обеспечивает свободный доступ режущего инструмента, возможность применения стандартного режущего и мерительного инструмента. Количество и протяженность сопрягаемых поверхностей вала определяется конструкцией узла и условиями работы детали. Точность поверхностей определяется требованиями работоспособности всего узла. Для нормальной работы зубчатого колеса заданная точность является оптимальной, ее повышение приведет к неоправданному росту затрат на обработку, а снижение приведет к снижению работоспособности. Такие же требования предъявляются и к шероховатости рабочих поверхностей детали. Конфигурация детали позволяет широко использовать механизацию и автоматизацию при ее установке, обработке, транспортировке. Вывод: конструкция вала является технологичной. Для количественной оценки технологичности детали используют коэффициент использования материал, точности изготовления детали, шероховатости, а также коэффициент унификации конструктивных элементов. Числовые показатели технологичности должны быть близки к 1 К унифицированным поверхностям относятся стандартные канавки, фаски, центровочные гнезда, зубчатые, шлицевые, шпоночные поверхности; гладкие цилиндрические и плоские поверхности, если их номинальный размер принадлежит одному из рядов номинальных линейных размеров и допуск размера назначен по квалитетам. Базовое значение показателя Ку=0, Достоинства: 1) Деталь является телом вращения и не имеет труднодоступных мест и поверхностей для обработки; 2) Деталь позволяет вести обработку нескольких поверхностей за один установ (на многорезцовых станках и станках с ЧПУ); 3) Конструкция детали обеспечивает свободный подвод и отвод инструмента и СОЖ в зону резания и из нее, и отвод стружки; 4) Деталь имеет надежные установочные базы, т.е. соблюдается принцип постоянства и совмещения баз; 5) Допуски на размеры точных поверхностей не усложняют технологию производства. Недостатки: Деталь не симметрична относительно оси; Технологичность оценивается качественными и количественными показателями. Технологичность нашей детали мы будем оценивать с помощью количественных показателей. Количественный анализ технологичности детали: Технологичность конструкции - такая конструкция детали, когда на изготовление ее затрачивается меньшая трудоемкость, себестоимость. Исходные данные приведены в таблице 11 Технологические значения. Таблица 11

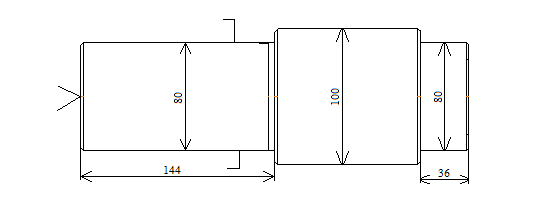

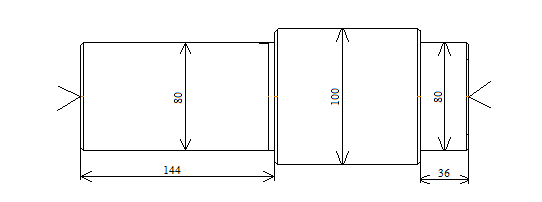

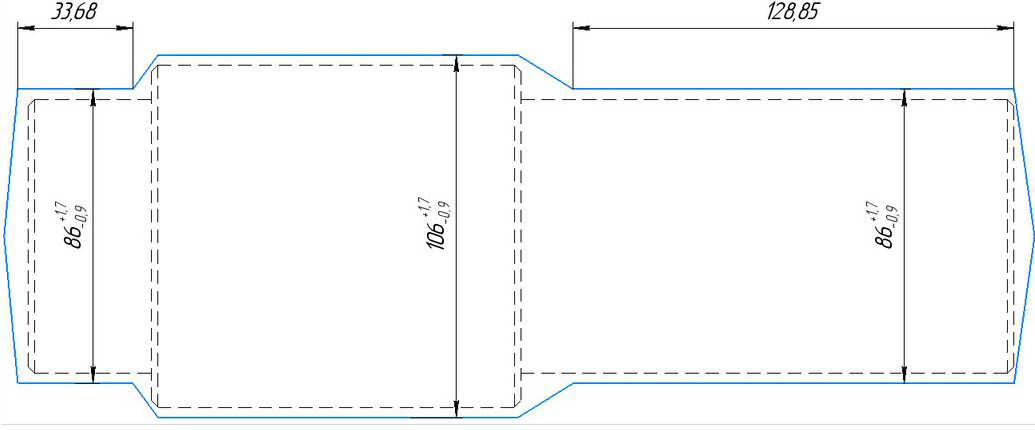

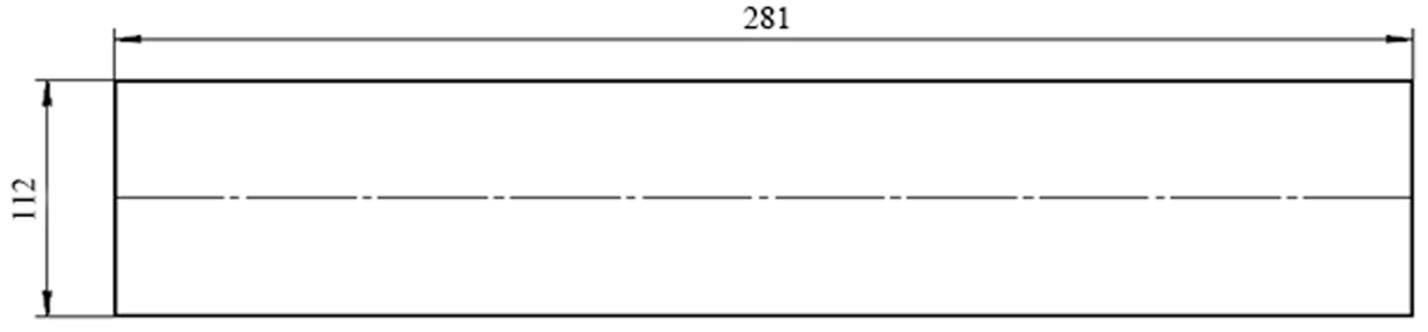

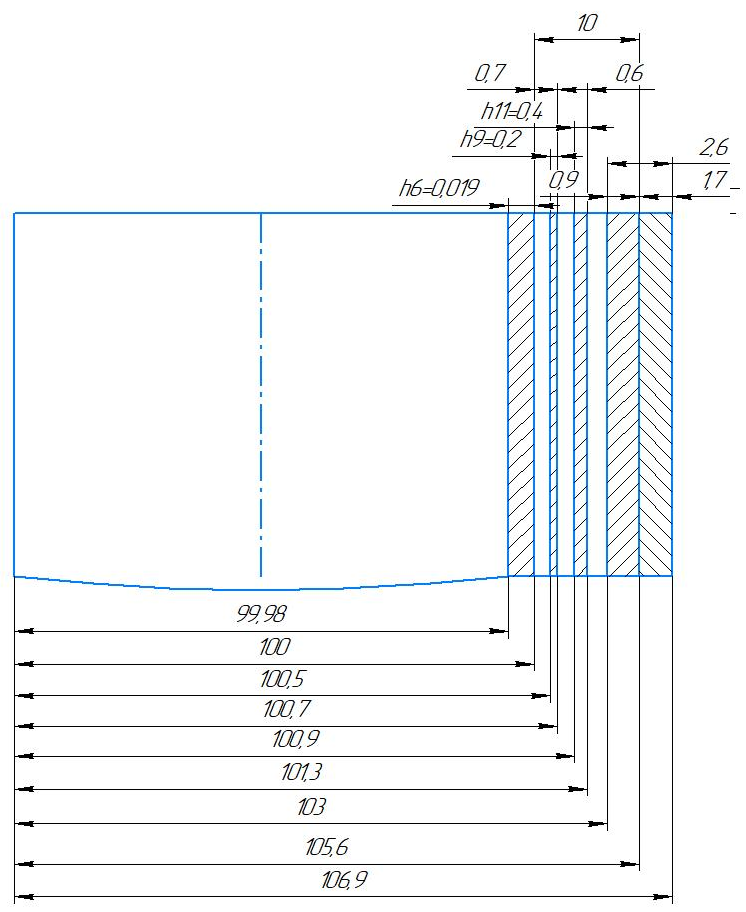

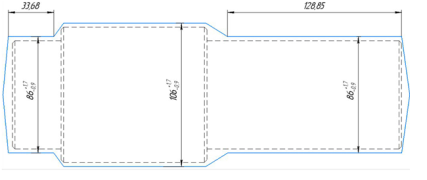

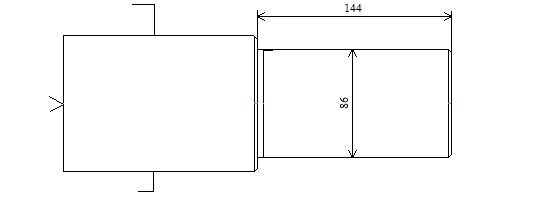

1) Коэффициент унификации определяется по формуле  (1) (1)где Kу – коэффициент унификации; –  количество унифицированных поверхностей; количество унифицированных поверхностей;–  количество всех поверхностей. количество всех поверхностей. По данному коэффициенту деталь технологична, т. к. 1  0,6. 0,6.2) Коэффициент точности определяем по формул  (2) (2)где –  коэффициент точности изготовления детали; коэффициент точности изготовления детали;-  точность изготовления всех поверхностей точность изготовления всех поверхностей (3) (3)где -  точность изготовления каждой детали; точность изготовления каждой детали;n – количество поверхностей.  По формуле (2)определяем коэффициент точности изготовления детали  По данному коэффициенту деталь является технологичной, т. к.0,9 > 0,8. 3 ) Коэффициент шероховатости определяется по формуле  (4) (4)где -  коэффициент шероховатости; коэффициент шероховатости;-  средняя шероховатость всех поверхностей. средняя шероховатость всех поверхностей.  (5) (5)где -  шероховатость каждой поверхности; шероховатость каждой поверхности; n - количество поверхностей.  По формуле (4)определяем коэффициент шероховатости  По данному коэффициенту деталь технологична, т. к. 0,16<0,32. 2.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1.Определение типа производства и такта выпуска деталей. Определяем программные запуски деталей в производстве   (6) (6)где  - коэффициент, учитывающий независимое производство - коэффициент, учитывающий независимое производство ; ; - коэффициент, учитывающий возможные технологические потери при обработке детали - коэффициент, учитывающий возможные технологические потери при обработке детали  . . Определяем тип производства: Исходя из массы детали и программы запуска(m=10.56 кг;  ) выбираем среднесерийный тип производства. ) выбираем среднесерийный тип производства.Среднесерийный тип производства является промежуточным типом, сочетающим особенности как мелкосерийного, так и крупносерийного производства. Запуск в производство партий продукции и изготовление их через определенные повторяющиеся промежутки времени позволяет организовать поточное производство. Однако частота перехода от изготовления одного вида изделия к другому оказывает влияние на уровень производительности труда и другие технико-экономические показатели производственного процесса. В мелкосерийном производстве наблюдаются более частые переходы на другой вид продукции чем в крупносерийном. Каждый переход вызывает потери времени и дополнительные расходы, поэтому продолжительность изготовления каждой серии имеет большое значение. Затраты времени на переходы оказывают тем меньшее влияние на производительность труда, чем больше период изготовления одной серии. К серийным типам относятся предприятия кондитерской, хлебопекарной, макаронной, винодельческой, консервной, маргариновой, пивобезалкогольной и др. На этих предприятиях необходима рациональная специализация поточных линий, предусматривающая закрепление за ними изделий на протяжении смены или суток. При этом большую роль играет оперативно-производственное планирование. Графики работы отдельных поточных линий должны быть построены так, чтобы при выполнении поточной линией и цехом в целом плана по ассортименту уменьшалось бы количество переходов на каждой поточной линии и снижалась их продолжительность. В серийном производстве, наряду с универсальным, применяется специализированное и специальное оборудование, что предполагает применение в основном производстве труда специализированных рабочих средней квалификации. Преимущество серийного производства по сравнению с единичным заключается в более глубоком разделении труда, специализации рабочих мест, лучшем использовании оборудования, высокой производительностью труда, т.е. более эффективной организации производственного процесса. Определяем расчетный такт вы пуска детали  (7) (7)где  - эффективный годовой фонд работы оборудования (час); m- число рабочих смен; - эффективный годовой фонд работы оборудования (час); m- число рабочих смен;  2.2.Выбор метода получения заготовки Расчет размеров заготовки производят в следующей последовательности: выбирают припуски на механическую обработку заготовки. Выбор припусков на механическую обработку штампованных заготовок осуществляется по таблицам ГОСТ 7505-74, литых 2309-55, 1855-55 и др. рассчитывают размеры заготовки. Для расчета размеров заготовки табличные значения припусков на механическую обработку прибавляют к размерам наружных (охватываемых) поверхностей готовой детали, подлежащих обработке. Для определения внутренних (охватывающих) размеров заготовки припуски вычитают; выбирают отклонения размеров заготовок и определяют (выписывают) размеры и отклонения заготовок; выполняют эскиз заготовки с указанием размеров и отклонений; рассчитывают массу материала заготовки; рассчитывают коэффициент использования материала Ки м. Оптимальный метод получения заготовки выбираем, анализируя ряд факторов: материал детали, технические требования на ее изготовление, объем и серийность выпуска, форму поверхностей и размеры деталей. Метод получения заготовки, обеспечивающий технологичность и минимальную себестоимость, считается оптимальным. Оптимизируя выбор метода и способа получения заготовки, можно не только снизить затраты на ее изготовление, но и значительно сократить трудоемкость механической обработки. Исходные данные: Материал – сталь 30Х. Группа стали – М1. Степень сложности  (8) (8) где -  масса поковки; масса поковки; -  масса фигуры. масса фигуры. Масса поковки  (9) (9)где -  расчетная масса поковки; расчетная масса поковки; -  масса детали; масса детали; – расчетный коэффициент, – расчетный коэффициент,  Объем фигуры  (10) (10)   (11) (11)Масса фигуры  (12) (12)где – V объем фигуры; - j плотность стали, для стали 40Х  (13) (13)Вывод: данная деталь соответствует степени сложности M1 1.Проектирование заготовки штамповочным методом Заготовка изготовлена методом горячей объемной штамповки на горизонтально-ковочной машине. Припуски на номинальные размеры детали выбираем по ГОСТ 7505-89 в зависимости от массы, класса точности, группы стали, степени сложности и шероховатости заготовки.  Рисунок 2.Эскиз заготовки, полученной методом штамповки. Объем штамповки  Из формул 10 и 11 следует что  Масса фигуры штамповки  где – V объем фигуры; - плотность стали, для стали 40Х .  Коэффициент использования материала на штамповочную заготовку  (14) (14)где -  масса детали; масса детали; -  масса заготовки. масса заготовки. В серийном производстве удовлетворительным считается Ки.м. = 0,75, в массовом 0,6 - 0,82. 2.Проектирование заготовки из проката Коэффициент использования материала по формуле 14  Рисунок 3. Эскиз заготовки, полученной методом проката. Коэффициент использования материала на штамповочную заготовку  где -  масса детали; масса детали; -  масса заготовки. масса заготовки.Объем штамповки   где – V объем фигуры; - плотность стали, для стали 40Х .  Вывод: исходя из расчетов  , выбираем метод штамповки. , выбираем метод штамповки.2.2.1.Расчет общих, промежуточных припусков и размеров заготовки Рассмотрим подробно табличный (справочный) метод: Для определения операционных и промежуточных размеров с помощью таблиц операционных припусков устанавливает последовательность выполнения операций; выполняют схему расположения операционных или промежуточных размеров, припусков и допусков. Рассчитаем справочным методом операционные припуски и размеры изготовления шейки вала Ø100, Ra = 1,25 мкм, длина вала 275 мм, материал сталь 40Х. Исходные данные метод получения заготовки – горячая штамповка, полученная на прессе ГОСТ 7505-74 точность изготовления – нормальная (класс 2) группа стали – М1 степень сложности – С2 масса заготовки – 16,45кг; квалитет точности вала – 6. Устанавливаем последовательность обработки поверхности точение черновое на станке класса Н точение чистовое круглое шлифование. Определяем наименьшие значения припуска 2Zi min и допуски на операционные размеры: для заготовки  (15) (15)где  - общий суммарный припуск на заданную поверхность, мм. - общий суммарный припуск на заданную поверхность, мм. - общий припуск на сторону, мм. - общий припуск на сторону, мм. допуск на диаметр заготовки  (16) (16)для шлифования  (17) (17) для чистового точения  для чернового точения   Определяем расчетные операционные размеры dpi. Сначала определяем наименьший предельный размер по чертежу (после конечной операции). Размер на предыдущей операции получаем, прибавляя к наименьшему предельному размеру припуск на данную операцию. Шлифование  (18) (18)Чистовое точение  Черновое точение  Заготовка  (19) (19)Припуск на черновое точение получаем вычитанием расчетного размера чернового точения из расчетного размера исходной заготовки.  (20) (20)Наименьшие предельные размеры  определяем, округляя расчетные размеры до того же знака десятичной дроби, с каким дан допуск на размер для каждой операции. определяем, округляя расчетные размеры до того же знака десятичной дроби, с каким дан допуск на размер для каждой операции. (21) (21)   Наибольшие предельные размеры  определяем путем прибавления допуска к округленному минимальному предельному значению. определяем путем прибавления допуска к округленному минимальному предельному значению. (22) (22)   Номинальный диаметр заготовки  (23) (23)Наименьшие припуски вычисляются как разность между наименьшими предельными размерами на предыдущей и последующей операциях.  (24) (24) (25) (25)  Наибольшие припуски определяются как разность между наибольшими предельными размерами на предыдущей и последующей операциях.  (26) (26) (27) (27)  Для определения наименьших и наибольших общих припусков  и и  суммируются соответствующие операционные припуски суммируются соответствующие операционные припуски (28) (28) (29) (29) Номинальный припуск  (30) (30)После выполнения всех расчетов необходимо проверить их правильность сопоставлением разности припусков и допусков по формуле  (31) (31)Для шлифования 0,7-0,519=0,2-0,019 0,181=0,181 Все определенные припуски и допуски для обработки поверхности занесем в таблицу. Таблица 12

Рисунок 4. Схема расположения операционных припусков, размеров и допусков при обработке наружной поверхности. 2.3.Технические условия на деталь и методы их достижения К деталям валов предъявляются следующие типовые требования шейки под подшипники и зубчатые колеса, как правило, должны быть выполнены по 6-му квалитету точности с шероховатостью поверхности Ra 0,8+1,6 мкм отклонения от правильной геометрической формы шеек под подшипники должны быть в пределе 5-7 степени точности по ГОСТ 24643-61 или (10356-63). У других шеек отклонения формы в пределах допуска на размеры биение шеек под зубчатые колеса относительно общей оси шеек под подшипники в пределах 5-6 степени точности по ГОСТ 24643 или (10356-63) и др. Таблица13

Таблица 14

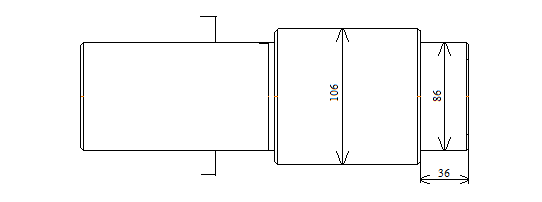

2.6. Обоснование выбора баз Выбор баз является одним из важнейших вопросов при разработке технологического процесса механической обработки деталей, так как правильным выбором баз в значительной мере обеспечивается заданная точность обработки. Базы подразделяются: 1) по назначению: конструкторская – совокупность поверхностей, линий, точек, от которых заданы размеры и положение деталей при разработке конструкции; технологическая – база, используемая для определения положения заготовки или изделия при изготовлении или ремонте; измерительная – база, используемая для определения относительного положения заготовки или изделия и средства измерения. 2) по лишаемым степеням свободы: установочная – база, используемая для определения относительного положения заготовки или изделий и средств измерений; направляющая – база, используемая для наложения на заготовку или изделие связей, лишающих их двух степеней свободы: перемещения вдоль одной координатной оси и поворота вдоль другой оси. опорная – база, используемая для наложения на заготовку или изделия связи, лишающих их одной степени свободы: перемещения вдоль одной координатной оси и поворота вокруг этой оси; двойная направляющая – база, используемая для наложения на заготовку или изделие связей, лишающих их четырех степеней свободы: перемещение вдоль двух координатных осей и поворота вокруг этой оси; двойная опорная – база, используемая для наложения на заготовку или изделие связей, лишающих их двух степеней свободы: перемещение вдоль двух координатных осей. 3) по характеру проявления: скрытая – база в виде воображаемой плоскости, оси или точки; явная – база в виде реальной поверхности, разметочной риски или точки пересечения рисок. Выбор технологических баз определяет точность линейных размеров, относительное положение поверхностей, получаемых в процессе обработки, выбор режущих инструментов, станочных приспособлений, производительность обработки. При выборе баз необходимо руководствоваться принципами совмещения и постоянства баз. Принцип совмещения баз, когда в качестве технологических баз принимаются основные базы, т.е. конструкторские базы, используемые для определения положения детали в изделии. В случае несовпадения технологических и конструкторских баз возникает необходимость пересчета допусков, заданных конструктором, в сторону их уменьшения; Принцип постоянства баз, когда на всех основных операциях использую одни и те же базы. Для соблюдения этого принципа часто создают базы, не имеющие конструкторского назначения (например, центровые гнезда у валов и т.п.). Технологические базы выбирают в два этапа. Сначала выбирают технологические базы, необходимые для получения наиболее ответственных размеров детали и используемые при обработке большинства поверхностей заготовки. Затем решается вопрос о базировании заготовки на первой операции технологического процесса. На первой операции технологического процесса изготовления детали должны быть обработаны те поверхности заготовки, которые в дальнейшем будут служить технологической базой при чистовой обработке. Во всех возможных случаях в качестве черновой базы принимаются поверхности, удобные для установки и в дальнейшем не обрабатываемые. Черновая база должна обеспечивать устойчивое положение заготовки в приспособлении. Черновая база может быть использована только один раз для получения первой чистовой базы, так как повторная установка на одни и те же точки поверхности практически невозможна. Для деталей, не обрабатываемых полностью, в качестве черновых баз следует принимать поверхности, которые в готовой детали останутся необработанными. Для деталей, у которых обрабатываются все поверхности полностью, за черновую базу принимают поверхность с наименьшим припуском на обработку. Выбирая чистовые установочные базы, следует принимать поверхности, от которых заданы основные размеры обрабатываемых поверхностей (конструкторские базы), для того, чтобы достичь наибольшую точность механической обработки. Необходимо стремиться использовать одну и ту же базовую поверхность во всех операциях, тем самым соблюдая принцип единства баз. При наличии у деталей несколько поверхностей, которые могут быть приняты за чистовую базу, выбирают поверхность с наименьшим допуском. При обосновании выбора баз нужно отметить, почему именно эта или иная поверхность принята в качестве базовой. 2.7. Выбор технологического оборудования Фрезерно-центровальный станок мр 71  Паспорт станка —габаритные размеры фрезерного станка составляют: длина- 2640 мм, ширина -1450 мм и высота -1720 мм; -наибольшая и наименьшая длина обрабатываемых заготовок деталей — 200-500 мм; — диаметр обрабатываемой заготовки детали 25-125 мм; — число скоростей шпинделя режущего инструмента — 6; -частота вращения шпинделя режущего инструмента, об/мин- 125; 179; 497; 712. 16К20 Станок токарно-винторезный универсальный  Основные технические характеристики токарно-винторезного станка 16к20 Разработчик - Московский станкостроительный завод Красный пролетарий. Установочная серия выпущена в 1971 году. Изготовитель - Московский станкостроительный завод Красный пролетарий. Серийное производство с 1973 года до середины 80-х. Основные параметры станка - в соответствии с ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности. ●Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной - Ø 400 мм ●Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом - Ø 220 мм ●Расстояние между центрами - 710, 1000, 1400, 2000 мм ●Высота центров - 215 мм ●Допустимая масса изделия, устанавливаемого в центрах - 460, 650, 900, 1300 кг ●Допустимая масса изделия, устанавливаемого в патроне - 200 кг ●Мощность электродвигателя - 11 кВт ●Вес станка полный - 2,8; 3,0; 3,2; 3,6 т Шпиндель токарно-винторезного станка 16к20 ●Конец шпинделя - по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) ●Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя - 6 ●Внутренний (инструментальный) конус шпинделя - Морзе 6 ●Диаметр сквозного отверстия в шпинделе - Ø 52 мм ●Наибольший диаметр обрабатываемого прутка - Ø 50 мм ●Пределы чисел прямых оборотов шпинделя в минуту (22 ступеней) - 12,5..1600 об/мин ●Пределы чисел обратных оборотов шпинделя в минуту (11 ступеней) - 19..1900 об/мин ●Диаметр стандартного патрона - Ø 200, 250 мм Подачи и резьбы токарно-винторезного станка 16к20 ●Пределы продольных подач - 0,05..2,8 мм/об ●Пределы поперечных подач - 0,025..1,4 мм/об ●Пределы шагов резьб метрических - 0,5..112 мм ●Пределы шагов резьб модульных - 0,5..112 модулей ●Пределы шагов резьб дюймовых - 56..0,5 ниток на дюйм ●Пределы шагов резьб питчевых - 56..0,5 питчей Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) под поворотную шайбу, с центрирующим коротким конусом 1:4 (7°7′30″): В конструкции токарного станка 16к20 для установки шпинделя предусмотрены специальные прецизионные подшипники качения, не требующие регулировки в процессе эксплуатации, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТу 8-82 токарный станок 16к20 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок. Выходной вал шпиндельной бабки через сменные зубчатые колеса соединен с коробкой подач, обеспечивающей перемещение суппорта в широком диапазоне подач от ходового вала при точении и от ходового винта при нарезании резьб. Для нарезания резьб предусмотрено непосредственное соединение ходового винта с входным валом коробки подач. Жесткая коробчатой формы станина с калеными шлифованными направляющими установлена на монолитном основании, одновременно служащим стружкосборником и резервуаром для охлаждающей жидкости. Механизм шпиндельной бабки станка позволяет получить 4 ряда чисел оборотов шпинделя: два ряда с пределами 12 40 и 50 160 об/мин, при включенных переборах 1:32 и 1:8 и два ряда с пределами 200 630 и 500 1600, при включенных переборах 1:2 и 1,25:1. В этом случае переборы 1:32 и 1:8 выключаются. На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации. Фартук станка снабжен оригинальным механизмом выключения подачи суппорта, обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке. Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах. Класс точности станка Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б. Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, мкм

, мкм ,

,

на длину 36 мм,

на длину 36 мм,