КП изготовление штуцера. КП Дмитриев Артём. 1. 1 Описание сборочной единицы и назначение детали в узле 5 2 Материал детали и его свойства 7

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

|

Продолжение таблицы 1.6.1

Продолжение таблицы 1.6.1

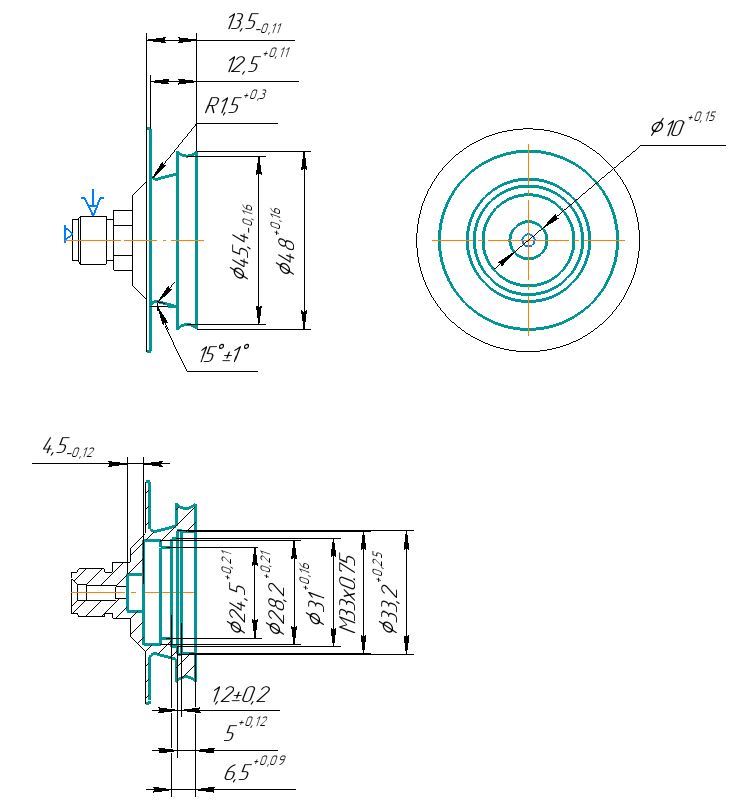

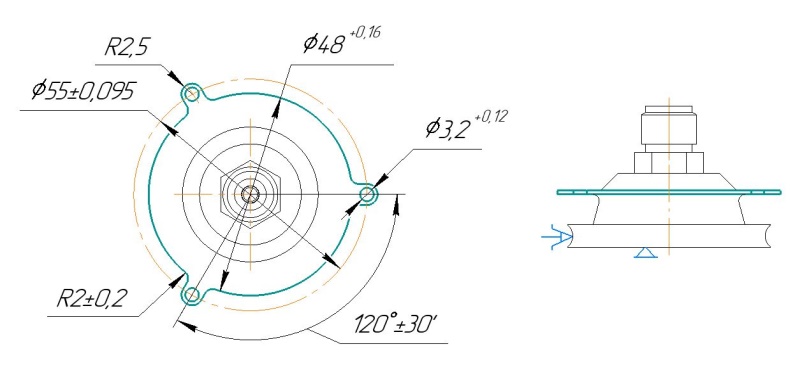

1.6.1 Выбор и обоснование технологических баз При проектировании технологических процессов большое значение имеет выбор технологических баз. Особенно важно правильно выбрать технологические базы для выполнения первой операции ( черновой базы). Целью первой операции является создание чистовых технологических баз для последующей обработки. Установка на необработанной поверхности производится только на первой операции. При выборе черновых баз руководствуются следующими рекомендациями: Черновая базовая поверхность должна обеспечивать устойчивое положение заготовки в приспособлении; Если у детали имеются необрабатываемые поверхности, то эти поверхности могут быть использованы в качестве черновых баз. 1.6.2 Выбор методов и количества необходимых переходов обработки Обработку поверхностей Ø11h12 проводим на токарном Токарную операцию проводим в два перехода: черновое и чистовое обтачивание. Обработку поверхностей Ø13 проводим на токарном станке c ЧПУ. Токарную операцию проводим в один переход: черновое и чистовое обтачивание нарезаем трубную 1/4. Обработку поверхности Ø16.20 проводим на токарном станке c ЧПУ имеющим дополнительный привод. Токарную операцию проводим в 2 перехода, черновое обтачивание и чистовое, фрезеруем гайку 14d11 согласно указанному размеру . Обработку поверхности Ø48h12 на длину 3.8мм проводим на токарном станке c ЧПУ. Токарную операцию проводим в 2 перехода, черновое обтачивание и чистовое, точим фаску согласно указанному размеру на эскизе. Обработку поверхности Ø33.2H12, Ø31H11, Ø28.2H12, Ø24.5H12, проводим на токарном станке c ЧПУ. Токарную операцию проводим в 3 перехода, сверление, черновое растачивание и чистовое. Растачиваем М33х0.75 согласно указанным размерам на эскизе. Обработку поверхности Ø48H11, R2,5, проводим на фрезерном станке с ЧПУ. Фрезерную операцию проводим в 2 перехода черновое и чистовое фрезерование согласно указанным размерам на эскизе. 1.6.3 Определение последовательности обработки. Формирование технологических операций Последовательность обработки играет важную роль при построении рационального технологического процесса. При этом необходимо исходить из следующих экономических соображений: Обработку обычно начинают с тех поверхностей, которые используются в качестве базовых при обработке других поверхностей, а также те поверхности, при удалении припуска с которых в наименьшей степени снижается жесткость заготовки; Последовательность операций дальнейшей обработки устанавливается в зависимости от требуемого класса точности и шероховатости поверхности. Последовательность обработки детали приведена в таблице 1.6.3 Таблица 1.6.3 – Последовательность обработки детали

1.7 Расчет припусков табличным способом на обработку. Задачей любого технологического процесса механической обработки заготовки является превращение выбранной заготовки в готовую деталь, к которой предъявляются различные точностные требования. Величина припуска влияет на себестоимость изготовления детали. При увеличенном припуске повышаются затраты труда, расход материала и другие производственные расходы, а при уменьшенном приходиться повышать точность заготовки, что также увеличивает себестоимость изготовления детали. Для получения деталей более высокого качества необходимо при каждом технологическом переходе механической обработки заготовки предусматривать производственные погрешности, характеризующие отклонения размеров, геометрические отклонения формы поверхности, микронеровности, отклонения расположения поверхностей. Все эти отклонения должны находиться в пределах поля допуска на размер поверхности заготовки Исходная заготовка – горячекатаный прокат обычной точности В, ГОСТ 2590-71. После отрезки заготовки правится и центрируется. Тип производства – Мелкосерийное . В данном типе производства токарную обработку вала можно выполнить на токарном станке с ЧПУ. Заготовка устанавливается в центрах. Составляется технологический маршрут обработки поверхности 48h9 Операция 005. Токарная (черновая обработка) Операция 010. Токарная (чистовая обработка) Операция 015. Фрезерная Для наглядности и простоты определения промежуточных припусков и промежуточных размеров составляем таблицу (см. табл. 3.18). Таблица расчета припусков, допусков и промежуточных размеров по технологическим операциям (пример заполнения)

Точность и качество поверхности после механической обработки устанавливается по таблице [28]. Допуски на изготовление детали выбираются по таблицам: для заготовок из проката по ГОСТ 2590-71, для заготовок, полученных методом горячей объемной штамповки, по ГОСТ 7505-74, на литые заготовки по ГОСТ 1855-55, ГОСТ 2009-55 и на размеры, подлежащие обработке по ГОСТ 25347-82. Элементы припусков (Rz и h) назначаем по табл. 3.20 и 3.21 зависимости от метода обработки поверхностей заготовки и состояния проката. Расчетный минимальный припуск на черновую обработку поверхности определяем по формуле (3.22), а параметры припусков выбираем по табл. 3.13. Для определения элементов припусков  и и  у из формулы (3.26) необходимо произвести следующие действия: у из формулы (3.26) необходимо произвести следующие действия: определить отклонение расположения (местное) заготовки  в зависимости от крепления детали: в зависимости от крепления детали: (мкм) (мкм)Суммарное отклонение расположения определяем по формуле (3.26), отклонение на черновую обработку по следующей формуле:  (мкм) (мкм)установку в станках с ЧПУ по определенным поверхностям заготовки; при этом оценивают фактическое положение заготовки в рабочей зоне станка, вносят коррекцию в программу обработки; таким образом, в этом случае требования к точности установки заготовки в приспособлении более низкие, чем при первых двух вариантах установки. В последнем случае погрешность установки зависит от точности измерения заготовки, определения ее положения и от оставшейся нескомпенсированной погрешности положения заготовки в рабочей зоне станка. Погрешность установки при различных методах обработки можно определить по табл 4.1 По максимальным размерам заготовки выбирается диаметр проката по ГОСТ 2590-71. Диаметр проката - 62 мм. После всех расчетов промежуточных припусков, промежуточных размеров и установление на размеры допусков разрабатывается схема расположения полей припусков и допусков по обрабатываемой поверхности. 1.8 Расчет режимов резания табличным методом на одну поверхность 1.Выбор типов применяемых резцов: Проходной упорный 2.Выбор материала режущей части резца: Из твердых сплавов 3.Определение размеров резцов и геометрических параметров их режущей части: Высота центров 250–300(280) от 16×25 до 20×32 4.Углы режущей части резца: γф= -5…-10 ° γ= 40 α= – λ= – 5.Значение углов φ и φ1: φ= 50° φ1=50° 6.Глубина резания t: t= 3 7.Подача S: S= 0,1 × 3 = 0,3 Проведём расчёт режимов резания: Определим скорость резания по формуле 1.8.1:  (1.8.1) (1.8.1) м/мин м/минТ – стойкость режущего инструмента, мин; Т= 60 мин;  – коэффициент при одноинструментальной обработке; – коэффициент при одноинструментальной обработке;t – глубина резания, мм; t=1,5 мм;  , m, x, y – показатели степени; , m, x, y – показатели степени; S=0,307 мм/об (3,табл.10); Значение коэффициента Сv и показателей степеней (3,табл.13): Сv=420; x=0,15; y=0,20; m=0,20; Рассчитаем коэффициент при одноинструментальной обработке по формуле 1.8.2:  (1.8.2) (1.8.2)  – коэффициент на материал заготовки; – коэффициент на материал заготовки;  – коэффициент на состояние поверхности заготовки; – коэффициент на состояние поверхности заготовки;  – коэффициент на материал инструмента; – коэффициент на материал инструмента;  Рассчитаем коэффициент на материал заготовки по формуле 1.8.3:  (1.8.3) (1.8.3)  – коэффициент, характеризующий группу стали по обрабатываемости материала; – коэффициент, характеризующий группу стали по обрабатываемости материала;  =1; =1; – показатель степени; – показатель степени; =1; =1; Мпа Мпа Определим частоты вращения шпинделя Рассчитаем расчетную частоту вращения шпинделя по формуле 1.8.4:  (1.8.4) (1.8.4) Принимаем  ; ;D - диаметр базируемой части заготовки, м Определим фактическую скорость резания по формуле 1.8.5:  (1.8.5) (1.8.5) Определим силы резания по формуле 8.6: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

мкм

мкм мкм

мкм мкм

мкм мкм

мкм мкм

мкм ,мм

,мм мм

мм  мм

мм