Гидрогенизационные процессы. 1. 1 Сравнительный анализ химических превращений

Скачать 0.9 Mb. Скачать 0.9 Mb.

|

|

Содержание Введение.....................................................................................................4 1. Теоретическая часть..............................................................................6 1.1 Сравнительный анализ химических превращений гидрокрекинга и гидроочистки. Механизм действия катализаторов.....7 1.2 Распределение серосодержащих соединений по нефтяным фракциям, их химические свойства..........................................25 2. Методическая часть................................................................................30 2.1 Методы определения содержания сернистых соединений в бензинах ..............................................................................30 Заключение ................................................................................................54 Литература .................................................................................................55 Введение Во многих странах мира нефтеперерабатывающая промышленность стоит перед решением проблем, связанных с введением более строгих спецификаций на моторные топлива и с изменением спроса на них. Особенно быстро в разных странах меняются спецификации на бензин и дизельное топливо, вынуждая нефтепереработчиков инвестировать средства в строительство новых или в реконструкцию действующих установок. Увеличивающееся изо дня в день количество дизельных автомобилей (ведь все ведущие европейские производители в настоящее время имеют модели с дизельным двигателем), а вместе с тем и все более и более ужесточающиеся требования к ДТ обуславливают актуальность проблемы его очистки. По большей части ужесточения требований касаются содержания серы в топливе. Согласно последним стандартам (Евро-5) допускается ультранизкое содержание серы - 10 ppm. Под серой здесь понимается содержание сернистых соединений — меркаптанов (R-SH), сульфидов (R-S-R), дисульфидов (R-S-S-R), тиофенов, тиофанов и др. Существует также ограничение по содержанию в топливе ароматических соединений. В данный момент в Беларуси действует стандарт, предназначенный для двигателей внутреннего сгорания, регулирующий содержание вредных веществ в выхлопных газах Евро-5. Таблица 1 Характеристики ДТ стандарта Евро-5 [2]

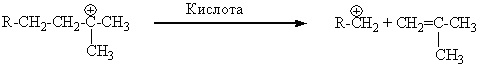

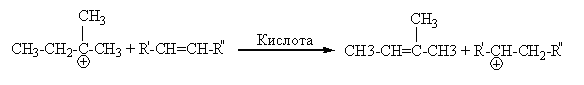

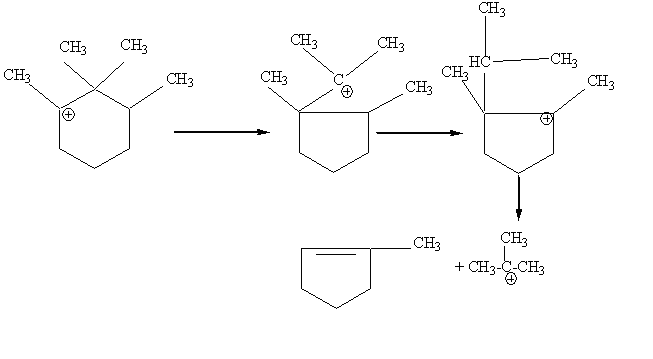

Доведение качества отечественных ДТ до требований ЕН 590 возможно только при комплексном внедрении на нефтеперерабатывающих заводах (НПЗ) современных дорогостоящих технологий гидроочистки (гидрокрекинг и др.) и использовании противоизносных, цетаноповышающих, депрессорно-диспергирующих, антидымных, антиокислительных, моющих и других присадок. К наиболее крупнотоннажным гидрогенизационным процессам нефтепереработки относятся гидроочистка и гидрокрекинг. В ближайшие годы именно для гидрогенизационных процессов прогнозируются наиболее высокие темпы развития, значительно опережающие как рост первичной переработки нефти, так и рост мощностей ряда других основных процессов нефтепереработки. В результате, по общему тоннажу гидроочистка должна сохранить лидирующие позиции среди вторичных процессов, а гидрокрекинг займет 2-4-е места. Между процессами гидроочистки и гидрокрекинга нет четкой границы: условно принято, что в случае, если деструкции с уменьшением размера молекул подвергается менее 10 % сырья, то имеет место гидроочистка, а при больших величинах деструкции - различные варианты гидрокрекинга. На НПЗ оба процесса, как правило, проводятся в схожих условиях, однако гидрокрекинг требует более высоких температур и давлений, большего объемного отношения водородсодержащего газа (ВСГ) к сырью при меньшем расходе сырья [1]. Целью курсовой работы является изучение процессов гидроочистки и гидрокрекинга, содержание серосодержащих соединений в различных фракциях нефти, их химические свойства. 1. Теоретическая часть 1.1 Сравнительный анализ химических превращений гидрокрекинга и гидроочистки. Механизм действия катализаторов Гидрогенизационные процессы нашли широкое применение в нефтепереработке и нефтехимии. Их используют для получения стабильных высокооктановых бензинов, улучшения качества дизельных и котельных топлив, а также смазочных масел. В нефтехимической промышленности с помощью реакций гидрирования получают циклогексан и его производные, многие амины, спирты и ряд других мономеров. Быстрое развитие гидрогенизационных процессов в последние годы объясняется повышением требований к качеству товарных нефтепродуктов, значительным снижением стоимости производства водорода и созданием высокоэффективных катализаторов. В нефтеперерабатывающей промышленности гидрогенизационные процессы используют для регулирования углеводородного и фракционного состава перерабатываемых нефтяных фракций, удаления из них серо- и азотсодержащих соединений» улучшения эксплуатационных характеристик нефтяных топлив* масел и сырья для нефтехимии. Основные гидрогенизационные процессы следующие: 1) гидроочистка нефтяных фракций от серо-, азот- и кисло-родорганических соединений с целью повышения качества продуктов или подготовки к дальнейшей переработке; 2) гидрирование алкенов и аренов в нефтяных фракциях; 3) гидрокрекинг нефтяных фракций; 4) гидроизомеризация. Гидрокрекинг (ГК) позволяет получать светлые нефтепродукты (бензиновые, керосиновые, дизельные фракции и сжиженные газы С3-С4) практически из любого нефтяного сырья подбором соответствующих катализаторов и технологического режима процесса. Иногда термин «гидроконверсия» (Hydroconversion) используется как синоним термина гидрокрекинг (Hydrocracking). Первая установка ГК пущена в 1959 г. в США. Большинство процессов ГК предусматривает переработку дистиллятного сырья: тяжелых атмосферных и вакуумных газойлей, газойлей каталитического крекинга и коксования, а также и деасфальтизаторов. Получаемые продукты - это предельные (насыщенные) углеводородные газы, высокооктановая бензиновая фракция, низкозастывающие фракции дизельного и реактивного топлив. Гидрокрекинг сырья, содержащего значительные количества соединений на основе серы, азота, кислорода и других элементов, обычно проводят в две ступени. На первой ступени осуществляется неглубокий мягкий гидрокрекинг в режиме гидроочистки от нежелательных примесей, обычно являющихся катализаторными ядами или снижающих их активность. Катализаторы этой ступени идентичны катализаторам обычной гидроочистки и содержат оксиды и сульфиды никеля, кобальта, молибдена и вольфрама на разных носителях - активном оксиде алюминия, алюмосиликате или специальных цеолитах. На второй ступени подготовленное, очищенное сырье, содержащее не более 0,01 % серы и не более 0,0001 % азота, подвергается основному жесткому гидрокрекингу на катализаторах на основе палладия или платины на носителе - цеолитах типа Y. Гидрокрекинг тяжелых газойлевых фракций применяется для получения бензина, реактивного и дизельного топлива, а также для повышения качества масел, котельного топлива и сырья пиролиза и каталитического крекинга. Гидрокрекинг малосернистых вакуумных дистиллятов в бензин осуществляют в одну ступень на сульфидных катализаторах, стойких к отравлению ге-тероорганическими соединениями, при температуре 340-420 °С и давлении 10-20 МПа с выходом бензина 30-40 % и вплоть до 80-90 об. %. Если сырье содержит более 1,5 % серы и 0,003-0,015 % азота, то применяется двухступенчатый процесс с гидроочисткой сырья на первой ступени. Гидрокрекинг во второй ступени протекает при температуре 290-380 °С и давлении 7-10 МПа. Выход бензина достигает 70-120 об. % на сырье, получаемый легкий бензин до 190 °С используют как высокооктановый компонент товарных бензинов, тяжелый бензин можно направлять на риформинг. Гидрокрекинг тяжелых газойлей в средние фракции (реактивное и дизельное топливо) также проводят в одну или две ступени. Реакции гидрокрекинга парафинов начинаются с образованием олефинов на металлических центрах и образованием ионов карбония из этих олефинов на кислотных центрах. Основными реакциям являются повсеместно протекающие реакции каталитического крекинга с последующим гидрированием и образованием изопарафинов [2]. Предполагаемый механизм гидрокрекинга парафинов 1. Образование олефина   3. Крекинг  4. Реакция иона карбония и олефина  5. Гидрирование олефина  Как правило, крупные молекулы реагента определенного типа, такого, как парафины, имеют тенденцию вступать в реакцию быстрее, чем молекулы меньших размеров. Это объясняется более благоприятным равновесным дегидрированием крупных молекул парафинов и более сильной адсорбцией этих крупных молекул парафинов и более сильной адсорбцией этих крупных молекул на центрах катализатора. Итоговым результатом является то, что крупные молекулы подвергаются крекингу при более низких температурах, чем мелкие. Известно, что типовой реакцией гидрокрекинга нафтенов является реакция отщепления, в ходе которой метильные группы избирательно отсоединяются от циклопарафина без существенного изменения самого кольца. Обычно основным нециклическим продуктом является изобутан. 1. Образование иона карбония  2. Крекинг и изомеризация  3. Гидрирование  Особенностью этих реакций является отщепление С3 и боковых цепей меньшего размера. Сюда входит миграция алкильных групп с формированием С4 и более крупных ионов алкил карбония, которые затем отщепляются от кольца циклопарафина. Формирование ионов карбония из промежуточных соединений олефинов с последующей изомеризацией для формирования более стабильного иона карбония происходит в соответствии с ранее описанным механизмом гидрокрекинга нормальных парафинов. Соответственно, в продукте гидрокрекинга наблюдается высокое соотношение метилциклопентана к циклогексану. Во время гидрокрекинга алкилароматических соединений протекают различные реакции, включая реакции изомеризации, деалкилирования, отщепления, циклизации и миграции алкильных групп. Основными реакциями являются реакции деалкилирования и миграции алькильных групп. Реакции циклизации могут протекать в том случае, если боковая цепь алкильной группы достаточно велика для формирования бициклических соединений. В случае алкилбензолов расщепления кольца практически не происходит, и образование метана минимально. Гидрокрекинг полициклических ароматических соединений отличается крайней сложностью механизма протекания реакций. Сюда входит перенос бутиловых групп, сформированных в ходе частичного гидрирования и расщепления колец, циклизация до более высокоциклических промежуточных соединений и последующий крекинг этих полициклических соединений. 1. Частичное гидрирование полициклической ароматики  2. Открытие одного из колец циклопарафина с получением боковой цепи бутила  3. Перенос боковой цепи алкильной группы в молекулу другого реагента  4. Открытие одного из колец циклопарафина с получением боковой цепи бутила  5. Замыкание кольца и гидрирование с формированием тетрациклического углеводорода  6. Крекинг центрального кольца циклопарафина с получением тетралина и циклопарафина.  В ходе процесса гидроочистки, осуществляемого в более мягких, чем для гидрокрекинга технологических условиях, гидрированию подвергаются в основном наиболее легко гидрируемые компоненты – серу- и кислородсодержащие соединения, составляющие основу смолистых соединений. Вследствие разрушения последних улучшается цвет продукта, повышается его стабильность. Гидрируются также олефиновые соединения, образовавшиеся на предыдущих стадиях производства. Углеводородная часть продукта при гидроочистке существенных изменений не претерпевает. Превращение серосодержащих соединений В неуглеводороных соединениях связи C–S и S–S менее прочны, чем связи С–С и С–Н, усредненные энергии связи которых равны 201, 218, 247 и 365 кДж/моль соответственно. Но поскольку процесс гидроочистки каталитический, то прочность связи следует оценивать с учетом энергии образования промежуточных комплексов катализатора с осколками, образовавшимися после разрыва связей. Эта энергия значительно компенсирует затрату энергии разрыва связи. Например, на никеле энергия разрыва связи C–S составляет 20 кДж/моль, С–N – 104 кДж/моль, а С–С – 201кДж/моль. Этим объясняется селективность процессов гидроочистки: почти количественная деструкция связей С–S без существенного затрагивания связей С–С, т.е. без заметной деструкции сырья. Меркаптаны превращаются в углеводород и сероводород: R – SH + H2 → RH + H2S Сульфиды гидрируются через стадию образования меркаптанов: R – S – R' + H2 → RH + R' – SH R' – SH + H2 → R'H + H2S Дисульфиды гидрируются до сероводорода и соответствующих углеводородов также через стадию образования меркаптанов: R – S – S – R' + H2 → R – SH + R' – SH R – SH + R' – SH + H2 → RH + R'H + H2S В циклических сульфидах, например тиофане, вначале разрывается кольцо, затем отщепляется сероводород и образуется соответствующий углеводород:  Соединения тиофенового ряда представлены бензтиофеном, дибензтиофеном, алкилбибезтиофенами и диалкилдибензтиофенами – малоактивны. Их доля в составе серусодержащих соединений дизельных фракций достигает 50 – 60 %, что в пересчете на серу при общем ее содержании около 1,2 %(масс.) составляет 0,3 – 0,7 %(масс.). Устойчивость сераорганических соединений к гидрогенолизу с увеличением числа ароматических и нафтеновых колец в его молекуле возрастает. Тиофен и бензтиофен сначала гидрируются до производных тетрагидротиофена, которые затем превращаются в алканы и алкилпоизводные ароматических углеводородов:   Гидрогенолиз дибензтиофена происходит по схеме:  По реакции (1) гидрогенолиз дибензтиофена происходит преимущественно на алюмокобальтмолибденовом, а по реакции (2) и (3) – на алюмоникельмолибденовом катализаторе. Превращение азотсодержащих соединений Азот в нефтепродуктах находится в основном в гетероциклах – в виде производных пиррола и пиридина. Гидрогенолиз связи C – N протекает труднее, чем связи C – S, поэтому в процессах гидроочистки азот удалить сложнее, чем серу. Легче всего гидрируются амины: C6H5CH2NH2 + H2 → C6H5CH3 + NH3 Анилин, содержащий аминогруппу, связанную с ароматическим кольцом, гидрируется значительно труднее: C6H5NH2 + H2 → C6H6+ NH3 Хуже всего удаляется азот из циклических структур. Пиррол гидрируется до бутана и аммиака:  Пиридин превращается в пентан и аммиак по схеме:  Так как сопряжённая электронная система в молекуле пиридина значительно более устойчива, чем в молекуле пиррола, пиридин гидрируется труднее, чем пиррол. Гидрирование бициклических и полициклических ароматических углеводородов начинается с кольца, содержащего гетероатом:  Превращение кислородсодержащих соединений Кислород в средних дистиллятах может быть представлен соединениями типа спиртов, эфиров, фенолов и нафтеновых кислот. В высококипящих фракциях кислород находится в основном в мостиковых связях и в циклах молекул. Наибольшее количество кислородсодержащих соединений концентрируется в смолах и асфальтенах. При гидрогенолизе кислородсодержащих соединений образуются соответствующие углеводороды и вода:  RC6H4OH + H2 → RC6H5 + H2O Смолы и асфальтены превращаются в низкомолекулярные соединения. Гидроочистка от кислородсодержащих соединений протекает в тех же условиях, что и удаление сернистых примесей. В присутствии обычных катализаторов гидроочистки достигается практически полное гидрирование кислородсодержащих соединений. Превращение углеводородов В процессе гидроочистки одновременно с реакциями сернистых, азотистых и кислородных соединений протекают многочисленные реакции углеводородов: изомеризация парафиновых и нафтеновых углеводородов; насыщение непредельных углеводородов; гидрокрекинг; гидрирование ароматических углеводородов и другие. Изомеризация парафиновых и нафтеновых углеводородов происходит при любых условиях обессеривания. При температуре 350-500˚С происходит практически полное гидрирование непредельных соединений при сравнительно низком парциальном давлении водорода: RCH = CH2 + H2 → RCH2CH3 Интенсивность гидрокрекинга усиливается с повышением температуры и давления. В некоторых случаях гидрогенизационного обессеривания эти реакции могут служить источником получения водорода для реакции собственного обессеривания, т.е. обеспечивают протекание процесса автогидроочистки. В процессе гидрирования наиболее стойкими являются ароматические углеводороды. Удаление металлов Катализатор имеет определенный максимальный предел удержания металлов. Типичными органическими металлами, свойственными большинству видов сырой нефти, являются никель и ванадий. Железо обнаруживается в концентрированной форме в верхней части катализаторных слоев в виде сульфидов железа, которые являются агрессивными веществами. Натрий, кальций и магний обусловлены взаимодействием сырья с соленой водой или присадками. Неправильное применение присадок для защиты контуров верха колонны фракционирования от коррозии или для ограничения вспенивания являются причинами присутствия фосфора и кремния. На катализаторе гидроочистки может также осаждаться свинец вследствие повторной переработки этилированного бензина на установке дистилляции. Нормальный срок службы катализатора может определяться количеством металлов, скапливающихся на нем в ходе эксплуатации. Общее удержание металлов в катализаторной системе можно увеличить с помощью защитного реактора или защитного слоя катализатора, специально предусмотренных для деметаллизации. Некоторые катализаторы деметаллизации могут удерживать до 100% масс. металлов по массе свежего катализатора. Такие катализаторы обычно имеют пониженную активность в отношении обессеривания и денитрирования. Катализаторы Юнионфайнинга обладают средней устойчивостью к таким элементам, как, мышьяк и свинец. Зарегистрированное общее содержание металлов в катализаторе Юнионфайнинга составляло 2-3% масс. Однако, если расчеты указывают на то, что содержание металлов на катализаторе Юнионфайнинга превышает 0.5% масс., то анализ продукта должен проводиться чаще с целью контроля за насыщением. Металлы невозможно удалить во время регенерации. Если загрязнение катализатора Юрионфайнинга металлами превышает 1-2% масс., то следует рассмотреть вопрос о замене катализатора. Проявляемая дезактивация катализатора может быть вызвана накоплением отложений в верхней части катализаторного слоя. Твердые частицы, как, например, продукты коррозии и кокс, при их попадании в реактор, приводят к быстрому загрязнению слоя катализатора. Эта проблема устраняется путем снятия части катализатора, просеивания и повторной загрузки [3]. Гидродеароматизация. Каталитическая гидродеароматизация — основной процесс получения высококачественных реактивных топлив (керосина) из прямогонного и вторичного сырья. Содержание аренов в прямогонных среднедистиллятных фракциях в зависимости от происхождения нефти составляет 14—35%, в дистиллятах вторичного происхождения — до 70%. Переработку прямогонного сырья, содержащего серы меньше 0,2% и азота меньше 0,001 %, производят в одну стадию на платиноцеолитсодержащем катализаторе при температуре 280— 340 °С, давлении 4 МПа, объемной скорости подачи сырья 4 ч-1. Полнота удаления аренов при этом составляет 75—90 %. При большем содержании гетероатомов требуется предварительная гидроочистка. Вторичное сырье перерабатывается в более жестких условиях — при температуре 350—400 ºС под давлением 25—35 МПа. Для уменьшения содержания нормальных парафиновых углеводородов в дизельных фракциях процессы карбамидной депарафинизации и депарафинизации с использованием селективных растворителей в настоящее время для дизельных топлив не используются, поскольку характеризуются сложным технологическим оформлением, низкой энергоэффективностью и обеспечивают невысокие выходы целевых продуктов, что обусловлено удалением нормальных алканов из состава дизельной фракции. Основными процессами, позволяющими снизить содержание нормальных алканов в дизельных топливах, являются каталитическая депарафинизация (гидродепарафинизация) и изодепарафинизация (изомеризационнная депарафинизация, гидроизомеризация). Различия в применяемых катализаторах, а соответственно механизме протекания химических реакций обусловливают их основные особенности. Наиболее перспективным с точки зрения технологических и экономических характеристик представляется процесс изомеризационной депарафинизации, поскольку при его протекании практически не меняется фракционный состав получаемых продуктов. В связи с этим сохраняется высокий выход целевого дизельного топлива, и не происходит существенного снижения его цетанового числа, что возможно благодаря использованию катализаторов изомеризации длинноцепочечных нормальных парафинов с сохранением их молекулярной массы. В процессе каталитической депарафинизации снижение концентрации н-парафиновых углеводородов в дизельной фракции происходит за счет их селективного гидрокрекинга в цеолитных порах катализатора с превращением в более низкокипящие компоненты (газ и бензин). Это приводит к снижению выхода целевого продукта и его обогащению нафтеновыми и ароматическими углеводородами, вследствие чего цетановое число снижается в значительной степени по сравнению с показателем в исходной фракции [4]. Катализаторы гидрогенизационных процессов Современные катализаторы гидропереработки представляют собой сложную систему, состоящую из трех групп компонентов, функции которых различны: активных компонентов, структурирующих компонентов и модификаторов. На практике иногда бывает трудно отнести определенный компонент к той или иной группе. Так, оксид молибдена является активным компонентом и при введении в состав катализатора влияет на пористую структуру и термостабильность, то есть играет одновременно роль модификатора. Обычные модификаторы катализаторов гидроочистки – цеолиты – при увеличении их содержания в составе каталитической системы резко увеличивают ее расщепляющую активность, выступая в качестве активных компонентов. Используемые в промышленных гидрогенизационных процессах катализаторы являются сложными композициями, в их состав входят, как правило, следующие компоненты: металлы VIII группы: никель, кобальт, платина, палладий, иногда железо; оксиды или сульфиды VI группы: молибден, вольфрам, иногда хром; термостойкие носители с развитой удельной поверхностью и высокой механической прочностью, инертные или обладающие кислотными свойствами; модификаторы. Никель, кобальт, платина или палладий придают катализаторам дегидрирующие свойства, но они не обладают устойчивостью по отношению к отравляющему действию контактных ядов и не могут быть использованы по отдельности в гидрогенизационных процессах. Молибден, вольфрам и их оксиды являются р-полупроводниками (как и никель, кобальт, платина, палладий). Их каталитическая активность по отношению к реакциям окисления-восстановления обусловливается наличием на их поверхности свободных электронов, способствующих адсорбции, хемосорбции, гемолитическому распаду органических молекул. Однако молибден и вольфрам значительно уступают по дегидрогидри-рующей активности никелю, кобальту и особенно платине и палладию. Сульфиды молибдена и вольфрама также являются р-полупроводниками (дырочными). Дырочная их проводимость обусловливает протекание гетеролитических (ионных) реакций, в частности расщепление C-S-, C-N- и С-О—связей в гетероорганических соединениях. Сочетание никеля или кобальта с молибденом или вольфрамом придает их смеси и сплавам бифункциональные свойства – способность осуществлять одновременно и гемолитические, и гетеролитические реакции, а также стойкость по отношению к отравляющему действию сернистых и азотистых соединений, содержащихся в нефтяном сырье. Применение носителей позволяет снизить содержание активных компонентов в катализаторах, что особенно важно в случае использования дорогостоящих металлов. В зависимости от типа реакторов катализаторы на носителях изготавливают в виде таблеток, шариков, цилиндров или микросфер. Носители нейтральной природы (оксиды алюминия, кремния, магния и др.) не придают катализаторам на их основе дополнительных каталитических свойств. Носители, обладающие кислотными свойствами, как, например, синтетические аморфные и кристаллические алюмосиликаты и цеолиты, магний- и цирконийсиликаты, фосфаты, обеспечивают катализаторам дополнительно изомеризующие и расщепляющие (крекирующие) свойства. Катализаторы на таковых носителях, содержащие металлы VI и VIII групп, являются, по существу, полифункциональными [5]. В настоящее время глубокая гидроочистка и гидрокрекинг принципиально различаются по типу используемых катализаторов. Основная задача гидроочистки - удаление из сырья соединений серы и азота за счет реакций гидрогенолиза, а также гидрирование ненасыщенных и конденсированных ароматических соединений. Соответственно, высокоактивный катализатор гидроочистки должен содержать максимальное количество толерантного к сере активного компонента реакций гидрогенолиза и гидрирования. Промышленные катализаторы "классической" гидроочистки имеют следующий состав, мас. %: Co и/или Ni 2.5-5.5; Mo и/или W 8.020.0; остальное - носитель, пористый неорганический тугоплавкий оксид (чаще всего γ-Al2O3). В зависимости от фракционного состава сырья, подвергаемого гидроочистке, помимо различного содержания металлов широко варьируются и текстурные характеристики катализаторов: удельная поверхность 100-300 м2/г, объем пор 0.3-0.9 см3/г, средний диаметр пор 50-250 Ǻ. Катализаторы используются в сульфидной форме, активный компонент представляет собой биметаллическое соединение определенного состава, строения и морфологии. В последние годы в мировой научной литературе доминирует представление, что активный компонент гидроочистки - это химически не связанные с носителем наноразмерные частицы дисульфида молибдена или вольфрама, на боковой грани которых определенным образом локализованы катионы никеля или кобальта. В зависимости от используемых металлов такой активный компонент называют Co-Mo-S-, Ni-Mo-S- либо Ni-W-S-фазой,. В наиболее активной Co(Ni)-Mo(W)-S-фазе II типа на один атом Co или Ni приходится два атома Mo или W и четыре атома серы. В отличие от катализаторов гидроочистки, катализаторы одноступенчатого гидрокрекинга бифункциональные: наряду с активной в гидрогенолизе и гидрировании Co(Ni)-Mo-S-фазой и пористым носителем они дополнительно содержат кислотный компонент, обеспечивающий крекирующую и изомеризующую функции катализатора. Известны несколько различных типов кислотных компонентов: Частицы неорганических материалов с определенной текстурой и кислотностью - цеолиты, алюмофосфаты, силикоалюмофосфаты, силикаты металлов (Al, Ga, Ti, Zr и др.). Соединения неметаллов (Si, P, B, галогенов), образующие на поверхности g-Al2O3 различные кислотные центры. Соединения металлов (Ga, Ti, Zr, Cr, La, Mg и др.), внедряющихся в структуру Al2O3 или образующих поверхностные оксиды, в том числе и смешанные, которые изменяют поверхностную кислотность носителя. В последние годы в связи с изменением требований к дизельным топливам задачи гидроочистки усложнились. Помимо практически полного гидрогенолиза соединений серы, азота и гидрирования ненасыщенных и конденсированных ароматических соединений гидроочистка должна способствовать повышению цетанового числа, снижению температуры конца кипения, уменьшению плотности и снижению температуры помутнения и застывания. Такой суммарный положительный эффект достигается за счет протекания реакций изомеризации парафинов и нафтенов, мягкого гидрокрекинга н-парафинов, раскрытия циклов би- и полициклических нафтенов. Кроме того, в последние годы в связи с ростом мощностей деструктивных процессов в сырье гидроочистки постоянно возрастает доля легких вторичных дистиллятов - газойлей коксования, термического и каталитического крекинга. Вследствие высокой концентрации относительно легких олефинов и ароматических соединений эти дистилляты имеют низкое цетановое число. Гидрирование данных соединений приводит к повышенному расходу дефицитного водорода и уменьшению выхода дизельного топлива за счет получения малоценной низкооктановой бензиновой фракции. Более перспективным представляется взаимное превращение по пути алкилирования ароматики олефинами с получением алкилзамещенных моноароматических соединений, которые имеют значительно более высокое цетановое число и меньшую плотность по сравнению с исходными компонентами. При этом содержание ал-килмоноароматических соединений в дизельных топливах не ограничивается какими-либо нормами и стандартами. В соответствии с вышесказанным для гидроочистки дизельных фракций целесообразно использовать бифункциональные катализаторы, поскольку они близки к катализаторам гидрокрекинга, т. е. содержат в определенных пропорциях активные центры глубокой гидроочистки и кислотные центры реакций изомеризации, алкилирования, раскрытия циклов и мягкого крекинга. При этом катализаторы должны быть сконструированы таким образом, чтобы какие-либо составляющие активного компонента одного типа не оказывали отрицательного влияния на другие активные центры [6]. Процессы гидродепарафинизации и гидроизомеризации также проводятся на бифункциональных катализаторах, содержащих гидрирующие металлы, а в качестве кислотного компонента - цеолиты или цеолитоподобные структуры. Установлено, что реакции изомеризации и распада углеводородов идут на одних и тех же центрах катализатора (кислотных), при этом крекинг изопарафиновых углеводородов, имеющих ту же молекулярную массу, что и нормальные парафины, протекает значительно легче. Таким образом, катализатор гидродепарафинизации должен обеспечивать функцию селективного гидрокрекирования нормальных парафинов, а катализатор изодепарафинизации для получения глубоко изомеризованных продуктов без значительного разложения сырья должен проявлять высокую активность в отношении реакций изомеризации высококи-пящих парафиновых углеводородов и минимальную активность в отношении реакций гидрокрекинга. В этом заключается основная сложность подбора оптимального состава катализатора изодепарафинизации, обеспечивающего высокий выход целевого продукта и высокую селективность в отношении образования изомерных алканов. Для достижения этих показателей катализатор должен обладать соответствующими композиционными и структурными характеристиками, основными из которых являются: сбалансированное соотношение металлических и кислотных центров; средний размер пор; высокая дисперсность металла на поверхности катализатора; умеренные кислотность и устойчивость распределения кислотных центров. Существующие промышленные катализаторы изодепарафинизации имеют в составе различные кислотные компоненты, а в качестве гидрирующего металла, как правило, содержат платину. Такое техническое решение на сегодняшний день является наиболее эффективным, процесс в промышленных условиях при использовании катализатора, содержащего платину, обеспечивает выход целевого продукта не менее 94% масс. на сырьё. При этом наряду с высококачественным дизельным топливом с высоким цетановым числом образуется бензиновая фракция, которую можно использовать в качестве компонента товарного бензина. Промышленно реализованные технологии изодепарафинизации принадлежат исключительно зарубежным компаниям, основные из которых ExxonMobil Research&Engineering Co. (совместно с Kellog Brown and Root, Albemarle, Fina Research), ABB Lummus Global, Shell Global Solutions, Criterion Catalysts Co. Гибкость процесса, возможность переработки широкого ассортимента сырья с получением разнообразных целевых продуктов позволяют успешно интегрировать технологию каталитической депарафинизации с установками гидроочистки и мягкого гидрокрекинга при производстве низкозастывающих дизельных топлив современного уровня качества. Катализатор депарафинизации может размещаться в одном реакторе с катализаторами гидрообессеривания или в отдельном аппарате. Загрузка катализатора перед стадией гидроочистки осуществляется только при условии его нечувствительности к азотистым соединениям и при низком содержании серы в сырье. В большинстве случаев катализатор депарафинизации располагается между катализаторами гидрообессеривания. Для достижения этих показателей катализатор должен обладать соответствующими композиционными и структурными характеристиками, основными из которых являются: • сбалансированное соотношение металлических и кислотных центров; • средний размер пор; высокая дисперсность металла на поверхности катализатора; умеренные кислотность и устойчивость распределения кислотных центров. Существующие промышленные катализаторы изодепарафинизации имеют в составе различные кислотные компоненты, а в качестве гидрирующего металла, как правило, содержат платину. Такое техническое решение на сегодняшний день является наиболее эффективным, процесс в промышленных условиях при использовании катализатора, содержащего платину, обеспечивает выход целевого продукта не менее 94% масс. на сырьё. При этом наряду с высококачественным дизельным топливом с высоким цетановым числом образуется бензиновая фракция, которую можно использовать в качестве компонента товарного бензина. Промышленно реализованные технологии изодепарафинизации принадлежат исключительно зарубежным компаниям, основные из которых ExxonMobil Research&Engineering Co. (совместно с Kellog Brown and Root, Albemarle, Fina Research), ABB Lummus Global, Shell Global Solutions, Criterion Catalysts Co [4]. Технологический режим гидрогенизационных процессов Основными показателями технологического режима гидрогенизационных процессов, так же как и многих каталитических процессов, являются температура, давление, объемная скорость подачи сырья, количество циркулирующего водородсодержащего газа и содержание в нем водорода, а также тип катализатора. Температура. Она является одним из основных факторов. С ее повышением жесткость (степень деструкции углеводородов и других соединений) процесса возрастает, что приводит к снижению содержания серы, азота, кислорода и металлов в продуктах гидрогенизации. По мере повышения температуры расход водорода увеличивается, а затем может несколько снизиться в результате протекания реакции дегидрирования (при этом образуется водород). Однако при повышении температуры до области, в которой начинается усиленное протекание реакций гидрокрекинга, расход водорода резко увеличивается. Так как технико-экономические показатели работы гидрогенизационных установок во многом зависят от расхода водорода, рекомендуется температуру процесса поддерживать возможно более низкой, при этом можно уменьшить до минимума скорость отравления катализатора отлагающимися на нем коксом и металлами. Давление. Давление в гидрогенизационных системах обычно определяется как рабочее давление и парциальное давление, зависящее от соотношения водорода и углерода и концентрации водорода в циркулирующем газе. Глубина деструкции углеводородов определяется давлением водорода в процессе. Наиболее сильная деструкция происходит при давлении около 21 МПа. С повышением парциального давления водорода увеличивается скорость гидрирования и достигаются более полное удаление серы, азота, кислорода и металлов, а также насыщение непредельных углеводородов. При еще более высоком давлении и применении катализаторов, вызывающих деструкцию (при гидрокрекинге), снижается также содержание ароматических углеводородов и асфальтенов. Кроме того, высокое парциальное давление водорода уменьшает закоксованность катализатора, что способствует увеличению срока его службы. Эти положительные результаты достигаются увеличением расхода водорода. Целесообразно поддерживать и общее давление, и содержание водорода в циркулирующем газе на максимально возможном уровне. Этот уровень определяется ресурсами водородсодержащего газа и экономическими показателями. Объемная скорость подачи сырья. Повышение объемной скорости подачи сырья (т. е. уменьшение его контакта с катализатором) при парофазном процессе гидрогенизации ведет к снижению интенсивности всех каталитических и термических реакций и вследствие этого – к уменьшению расхода водорода и образования кокса на катализаторе. Реакционная способность серосодержащих соединений неодинакова: меркаптаны, сульфиды и дисульфиды легко удалить при высоких объемных скоростях, но остающуюся тиофеновую серу – значительно труднее, поэтому гидрировать сырье, содержащее ее соединения, следует при меньших объемных скоростях. Выбор объемной скорости в значительной мере зависит от природы сырья (исходной нефти), его фракционного состава и технологии получения (первичная перегонка нефти или вторичные процессы ее переработки). При переработке различного сырья необходимо выдерживать соответствующие объемные скорости. Если на установку поступает новое сырье, то приходится менять объемную скорость, а следовательно, производительность установки и другие параметры технологического режима. Производительность установки повышается, если новое сырье по сравнению с ранее перерабатываемым позволяет повысить объемную скорость, и наоборот. Отношение циркулирующего водородсодержащего газа к сырью. При неизменных температуре, объемной скорости и общем давлении отношение циркулирующего водородсодержащего газа (так же как и содержание в нем водорода) к сырью влияет на долю испаряющегося сырья, парциальное давление водорода и продолжительность контакта сырья с катализатором. Работу установок гидрогенизации принято оценивать и анализировать не только по указанным выше параметрам технологического режима, но и по взаимозависимости некоторых из них и по влиянию их на процесс в целом. Одним из таких параметров является скорость реакции. При гидрогенизационных процессах скорость гидрирования непредельных углеводородов значительно больше скорости их распада, поэтому гидрокрекингу практически подвергаются парафиновые углеводороды, образовавшиеся в результате гидрирования. Азотсодержащие соединения при гидрировании разрушаются, как правило, труднее, чем серо- и особенно кислородсодержащие. Напомним, что при взаимодействии этих соединений с водородом соответственно образуются аммиак, сероводород и вода. Устойчивость серосодержащих соединений увеличивается в следующем порядке: меркаптан < дисульфид < сульфид < тиофен. С увеличением молекулярной массы серосодержащих соединений скорость гидрогени-зационного обессеривания уменьшается. Этим, по-видимому, объясняется возможность применения более мягкого режима гидрирования при обессеривании бензиновых и лигроиновых дистиллятов, чем при очистке более тяжелых дистиллятов [2]. |